基于视觉识别的全自动纸套筒研发

曹凯,郑昊,柳军,李婷,李志锋

(1. 鞍钢股份有限公司冷轧厂,辽宁 鞍山 114021;2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着科学技术的发展,工业机器人技术的应用变得越来越广泛,尤其是在切割、搬运、码垛、焊接、喷涂等方面应用较多[1-3]。 在《中国制造2025》方针的推动下[4-6],结合我国钢铁行业工业机器人技术应用存在的短板问题,开发应用于钢铁行业恶劣环境下的工业机器人自动化系统势在必行,鞍钢为加速推进钢铁行业智能制造和数字化转型,针对冷轧成品机组出口处人工搬运和套筒时存在劳动强度较大、 工作效率较低以及危害风险较高等难题,在满足成品下线机组出口处钢卷打包工艺要求的前提下, 采用系统集成技术设计研制开发了一款机器人自动套纸筒系统,并开展了现场运行实践。

1 钢卷套筒原工艺流程及存在问题

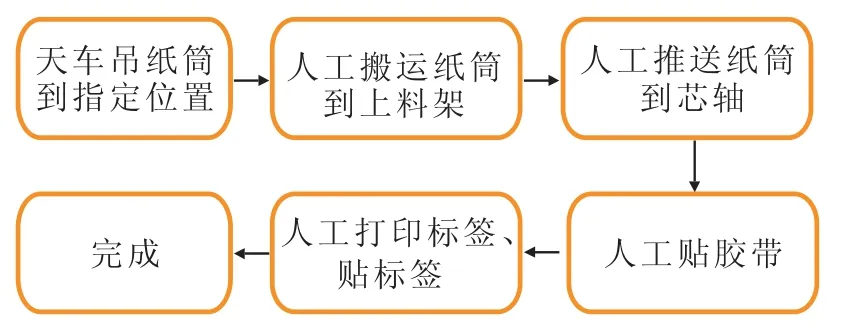

钢卷套筒原工艺流程如图1 所示。 天车将纸筒吊到指定位置,人工将纸筒搬运到手动上料架上,由人工推送纸筒到芯轴上。钢卷下料后需要人工打印标签,再去贴标签。人工粘胶带需要事先准备好200 mm 长胶带,再由工人去钢卷侧面把钢卷带头找出,并粘贴牢固。原有贴标方式存在贴标不及时,或人工打印标签有误等问题。

图1 钢卷套筒原工艺流程Fig. 1 Original Process Flow of Steel Coil Sleeve

2 基于视觉的全自动机器人纸套筒系统

为了解决原钢卷套筒系统存在的问题,开展了基于视觉的全自动机器人纸套筒系统研发。

2.1 设备布局

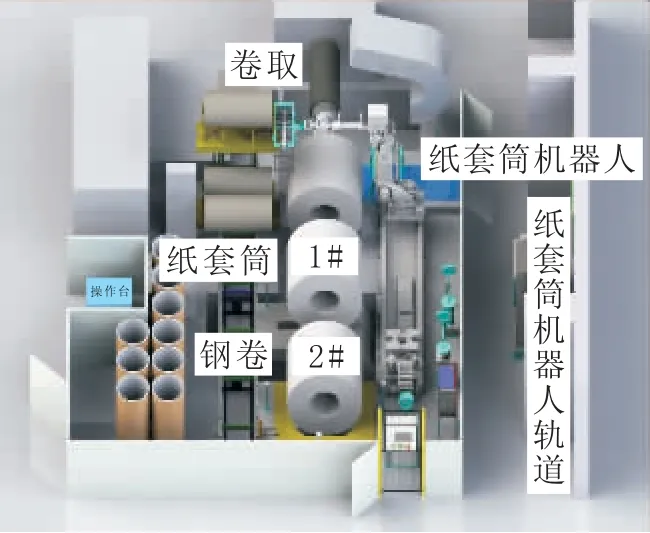

基于视觉的全自动机器人纸套筒系统的机器人本体为安川GP180,纸套筒系统包括机器人控制柜、纸套筒台架以及安全围栏等防护设备,主要布局见图2。

图2 设备布局示意图Fig. 2 Equipment Layout Diagram

2.2 系统配置

该系统主要包括安川GP180 工业机器人,行走机构,纸筒搬运抓手和输送装置,粘胶带装置,标签打印和贴标装置,视觉识别系统以及PLC 控制柜等。

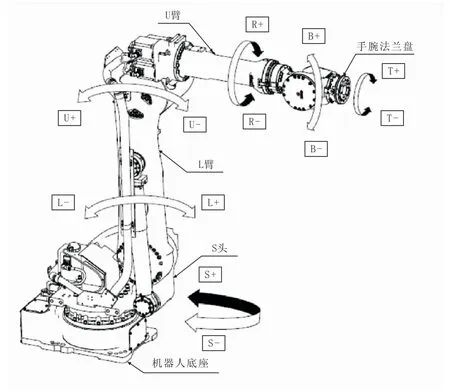

(1)安川GP180 工业机器人

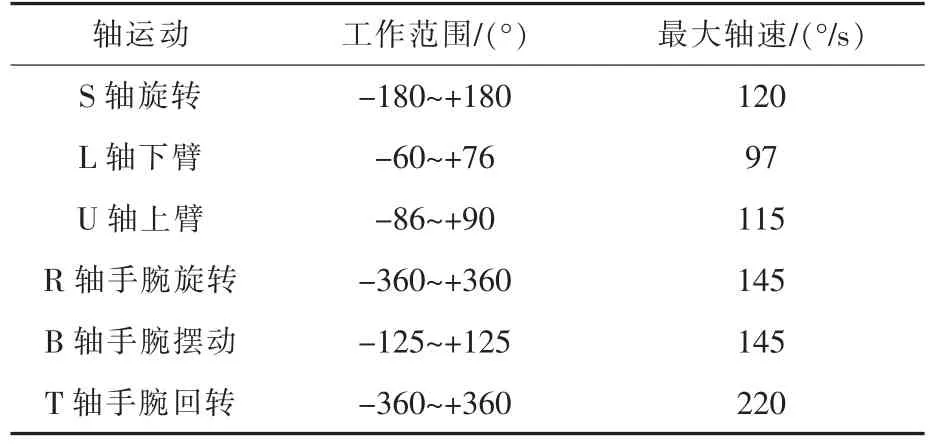

安川GP180 工业机器人本体如图3 所示,其工作参数如表1 所示。

表1 安川GP180 工业机器人工作参数Table 1 Working Parameters for Yaskawa GP180 Industrial Robot

图3 安川GP180 工业机器人本体Fig. 3 Yaskawa GP180 Industrial Robot Body

机器人控制单元包含电机驱动器、IO 单元、通讯模块等,并配备一个机器人示教器。

(2)行走机构

机器人安装固定在行走机构上,行走机构通过化学螺栓固定在车间混凝土地面上,由伺服电机驱动,将机器人精准输送到所需位置。

(3)纸筒搬运抓手和输送装置

连接于机器人T 轴上,配装ATC(端识器自动更换装置),进行机器人抓手快换,搬运装置用来搬运纸筒并安装到芯轴上,配有激光测距装置。

(4)粘胶带装置

粘胶带装置集成了激光检测装置和粘贴胶带装置。 激光检测装置用于确认钢卷大小及位置并确认粘贴胶带位置。

(5)标签打印和贴标装置

标签打印装置与现场机组网络连接,打印出需要的标签信息。贴标装置集成了激光检测装置、扫码装置、贴标组件等。激光检测装置用于确认钢卷大小及位置并确认贴标位置; 扫码装置用于扫描二维码确认钢卷信息; 贴标组件用于完成吸取标签并且贴到钢卷指定位置。

(6)视觉识别系统

视觉识别系统,用于识别芯轴上橡胶外圈变形量,通过计算进行上纸筒位置补偿。

(7)主PLC 控制柜

主PLC 控制柜,包含PLC 主控制单元、输入输出模块、以太网通讯模块、串口通讯模块等。

2.3 电气系统

机器人自动纸套筒系统采用SIEMENS S7-1200 系列的PLC 作为该系统控制器,并采用Profibus-DP 接口方式进行通信,DP 从站有现场HMI 操作箱、伺服控制器及机器人控制器。 整套自动控制PLC 控制系统采用硬接线I/O 的方式与L1服务器进行安全联锁以及搬运机器人、机器人粘胶带装置、 步进梁小车和机器人贴标系统的联锁控制。采用以太网、Profinet、TCP/IP 通信协议。设备通过硬线与L1 实现通讯,获取联锁控制等信息。机器人上位机与三级通讯,机器人PLC 根据跟踪信号向上位机申请数据,获取卷号、宽度、卷径等基础信息上位机将相应的钢卷数据发给PLC。

3 改进后钢卷套筒工艺流程及参数

3.1 工艺流程

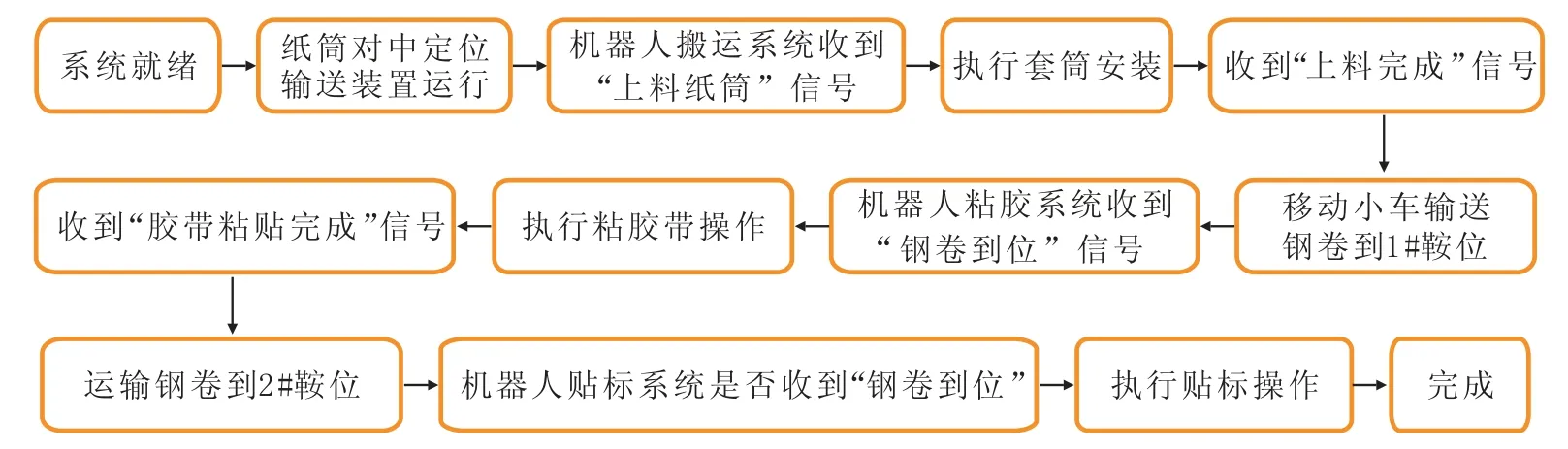

改进后钢卷套筒系统工艺流程示意图见图4。

图4 改进后钢卷塔筒系统工艺流程示意图Fig. 4 Process Flow Diagram for Upgraded Steel Coil Tower Sleeve System

该系统的主要功能如下:

(1)机器人搬运系统收到机组“上料纸筒”信息,搬运抓手对纸筒进行确认并抓取纸筒,搬运抓手对芯轴扫描确认上纸筒位置,通过视觉识别系统对芯轴上橡胶套变形进行位置补偿,将纸筒上到指定位置;

(2)机器人粘胶带系统收到 “钢卷到位”信号,通过激光扫描装置确认钢卷直径和带头位置,精确计算出预先设定粘胶带位置,并准确的将胶带粘到设定位置,并粘贴牢固;

(3)步进梁小车收到“胶带粘贴完成”信号,将钢卷从1#鞍座输送到2#天车吊卷鞍座工位;

(4)机器人贴标系统收到“钢卷到位”信号,机器人带着贴标装置移动到指定贴标位置,下压将标签粘贴;

(5)扫码装置拍照检验,判断标签是否有效,如无效报警,提示操作人员。

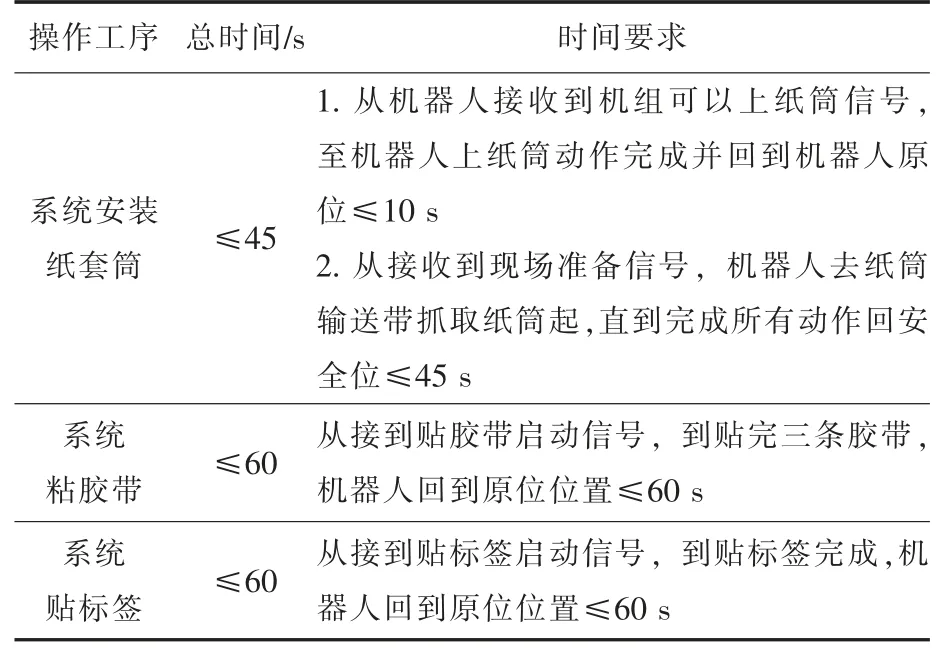

3.2 工艺参数

从卷取机上钢卷下料至移动小车,小车将钢卷输送到1#鞍座位置,纸筒搬运装置接收到上纸筒命令,到钢卷下料移动到天车吊卷位置贴标完成为止,要满足出口钢卷下线速度,保证机组连续生产要求。 满足时间控制在480 s/卷,工艺参数见表2。

表2 工艺参数Table 2 Process Parameters

4 系统应用及效果

基于视觉的全自动机器人纸套筒系统现场运行结果表明,设计的机器人搬运系统、视觉识别系统、 机器人粘胶带系统和机器人贴标系统实现了钢卷自动换纸筒粘胶带贴标签功能,不仅降低了工人的劳动强度,提高了工作效率,而且降低了因钢卷松动对操作工造成的危害风险。 该系统周期内无故障率99.8%以上,日作业率>80%,工作周期480 s/卷,能够满足生产节奏要求,达到了预期的效果,贴标成功率、上纸筒成功率和标签信息准确率均接近99%,上纸筒节拍时间缩短了4.5 s,贴标签时间缩短了20 s。

5 结语

采用工业机器人集成技术研发的基于视觉的全自动机器人纸套筒系统的开发和应用代替人工从事钢卷换纸筒、粘胶带、贴标签等工作,上纸筒节拍时间由初始设计的10 s 压缩至5.5 s,贴标签时间缩短了20 s,能够降低工人的劳动强度,提高工作效率,而且避免了现场作业环境空间狭小,存在一定的安全隐患,甚至是钢卷的松动对操作工造成的危害风险。 该全自动机器人纸套筒系统可以广泛应用于成品下线工序上,同时能够对工业机器人的应用开发起指导和参考作用。