鞍钢高炉冷却系统工艺现状与改进建议

车玉满,谢明辉,郭天永,姜喆,李仲

(1. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009)

高炉长寿是当代炼铁技术进步的重要标志和组成部分,高炉冷却系统的合理设计是保证高炉长寿的必要条件[1]。目前,鞍钢高炉已经完成大型化、现代化改造,高炉主体装备达到世界先进水平,在高热负荷区域装备铜冷却壁或铜冷却板,甚至在炉缸重要区域也装备铜冷却壁及内衬引进国外优质炭砖。尽管如此,现阶段鞍钢高炉仍存在的最大问题是一代炉役寿命短,平均10.5 年,铜冷却壁体平均寿命8 年。 基本在开炉4~5 年后,炉缸就会出现安全隐患,严重制约高炉高效生产,与一代炉役设计目标15 年相差过大[2-3]。破损调查发现,铜冷却壁损坏形式主要是热面被炉料和高温煤气流磨损、甚至熔蚀,分析认为原因是:①冷却壁热面渣皮保护层不稳定、频繁脱落;②炉缸内衬侵蚀主要形式是疏松、 脆化以及剥离,除材质质量不好和设计不合理之外,主要与内衬热面缺少渣铁混合物保护层有关。 高炉长寿是一项系统工程,并非仅采用优质冷却设备、优质耐材就能有效提高高炉一代炉役寿命。 合理的冷却系统工艺布置是保证高炉在长期生产过程中冷却壁和炉缸内衬始终存在无过热冷却体系、冷却壁和内衬热面生成稳定保护层的关键。

1 鞍钢高炉冷却系统工艺现状

冷却系统工艺包括冷却系统工艺形式、冷却设备材质与冷却水管(通道)规格、冷却水温度与流量等。 鞍钢现有11 座大型高炉,高炉冷却系统工艺比其他企业复杂,主要体现在以下几方面。

1.1 冷却系统工艺形式

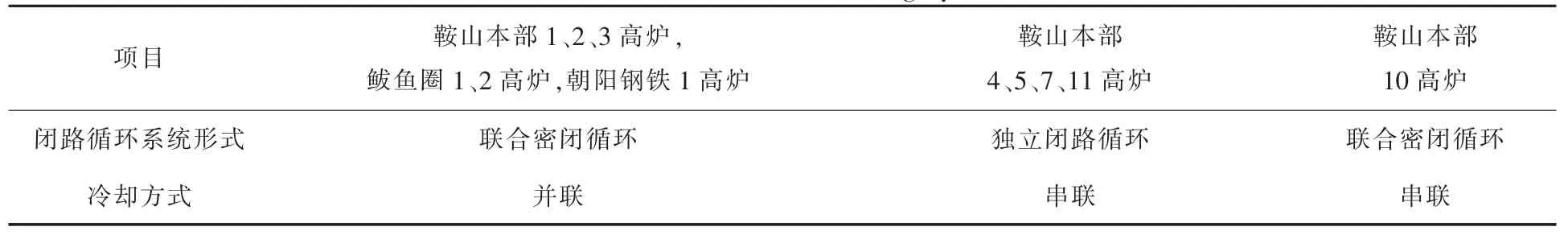

目前,以武钢为代表的先进企业高炉冷却系统工艺均采用联合闭路循环系统和单一的串联形式。鞍钢11 座高炉中有7 座采用联合密闭循环冷却系统工艺,4 座采用独立闭路循环冷却系统工艺,且冷却方式既有串联形式也有并联形式,见表1。

表1 鞍钢高炉冷却系统工艺概况Table 1 Process Overview of BF Cooling System in Ansteel

鞍钢有4 座高炉采用独立软水闭路循环冷却系统,7 座高炉采用联合除盐水(软水)密闭循环水冷却系统。 鞍钢无论是独立还是联合软水闭路循环冷却系统,冷却方式均有并联和串联两种形式。并联冷却形式分为系统Ⅰ、系统Ⅱ和系统Ⅲ,系统Ⅰ冷却范围包括炉底水冷管,回水给炉身上部铸铁冷却壁蛇形管供水,一部分加压后给风口中套和倒流阀热风阀供水; 系统Ⅱ冷却水经过2 个环管分别给炉缸和炉体供水,2 个环管之间设置中间调节阀,可以二次分配炉体和炉缸水量;系统Ⅲ冷却范围主要是热风炉。 串联冷却形式与并联形式相比相对简单,主要体现在系统Ⅱ冷却水经过1 个环管给炉体供水,水管由1 段冷却壁直接串联到炉顶。

1.2 冷却设备材质与冷却水管(通道)规格

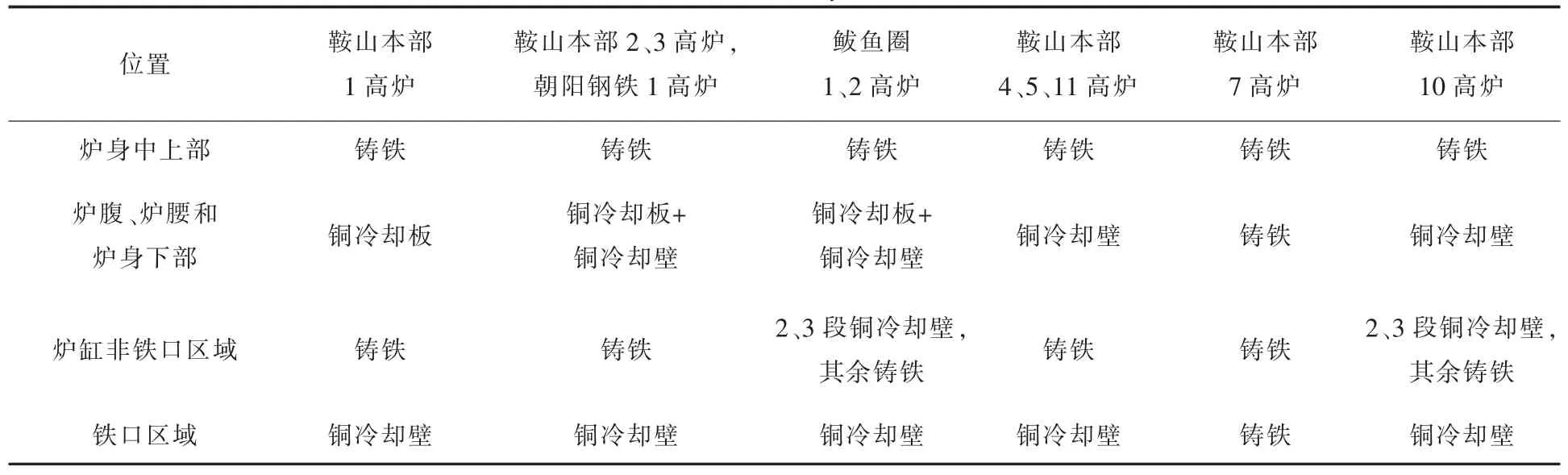

鞍钢高炉冷却器材质与结构形式多种多样,见表2。高热负荷区域有铜冷却板、铜冷却壁,也有全铸铁冷却壁。除鞍山本部7 高炉外,其余高炉炉缸铁口区基本采用轧制铜冷却壁,个别高炉使用整段铜冷却壁。 第一代采用并联冷却形式炉缸冷却壁水管规格为Φ50 mm×6 mm 和Φ60 mm×6 mm两种,经过大修后水管规格改为Φ73 mm×6 mm。

表2 鞍钢高炉冷却器材质与结构形式Table 2 Material and Structural Style of BF Cooler in Ansteel

统计鞍钢高炉铜冷却壁寿命情况,见表3。可以看出,使用铜冷却壁的高炉,炉体寿命并没有得到明显延长,铜冷却壁平均寿命在8 年左右,铜冷却壁一代寿命远没有达到20 年、甚至30 年的目标。

表3 鞍钢高炉铜冷却壁寿命情况Table 3 Service Life of Copper Cooling Staves of BF in Ansteel

1.3 冷却水质量与流量

(1)冷却水质量

鞍山本部7、11 高炉和朝阳钢铁1 高炉采用软水,其他8 座高炉均采用除盐水。

(2)冷却水流量

采用并联冷却形式的第一代高炉炉缸水量少,鞍山本部新1 高炉炉缸冷却水流量为960 m3/h,鞍山本部2、3 高炉炉缸冷却水流量1 250 m3/h,鲅鱼圈1、2 高炉和朝阳钢铁1 高炉炉缸冷却水流量2 400 m3/h。 经过改造后,除朝阳钢铁高炉外,其他高炉炉缸冷却水流量均增加到5 000 m3/h 以上。采用串联方式的鞍山本部7 高炉冷却水流量3 900 m3/h,10 高炉冷却水流量4 500 m3/h,鞍山本部4、5 高炉冷却水流量6 000 m3/h。

1.4 换热器

鞍钢高炉换热器主要有两种形式,一是蒸发式换热器,鞍钢高炉前期均采用蒸发式换热器,冷却水进水温度偏高,尤其是夏季,进水温度基本在35 ℃以上,鞍山本部1 高炉基本在40~45 ℃;二是板式换热器,鞍钢高炉后期改造后,炉缸以上冷却水系统均采用板式换热器,进水温度全年平均基本在35 ℃以下,冬季基本在25 ℃以下。

2 高炉冷却系统工艺关键技术

高炉冷却系统的水量、水质、水温是影响高炉长寿重要因素。 若水量、水质、水温设计与选择不合理,则高炉不可能实现长寿。

2.1 较高的冷却水质量

冷却水质量必须保证冷却器内冷却水不结垢和不腐蚀冷却器。 目前高炉冷却水主要是软水和除盐水[1],无论是软水还是除盐水,基本上都能够保证冷却水无结垢和不腐蚀冷却器,企业可根据自身条件选择,水资源丰富地区选择软水,水资源缺乏、水质硬地区例如鞍山、辽西和本溪地区选择除盐水,并定期检查水质,确保水质达到标准[3-4]。

2.2 适宜的冷却水进水温度

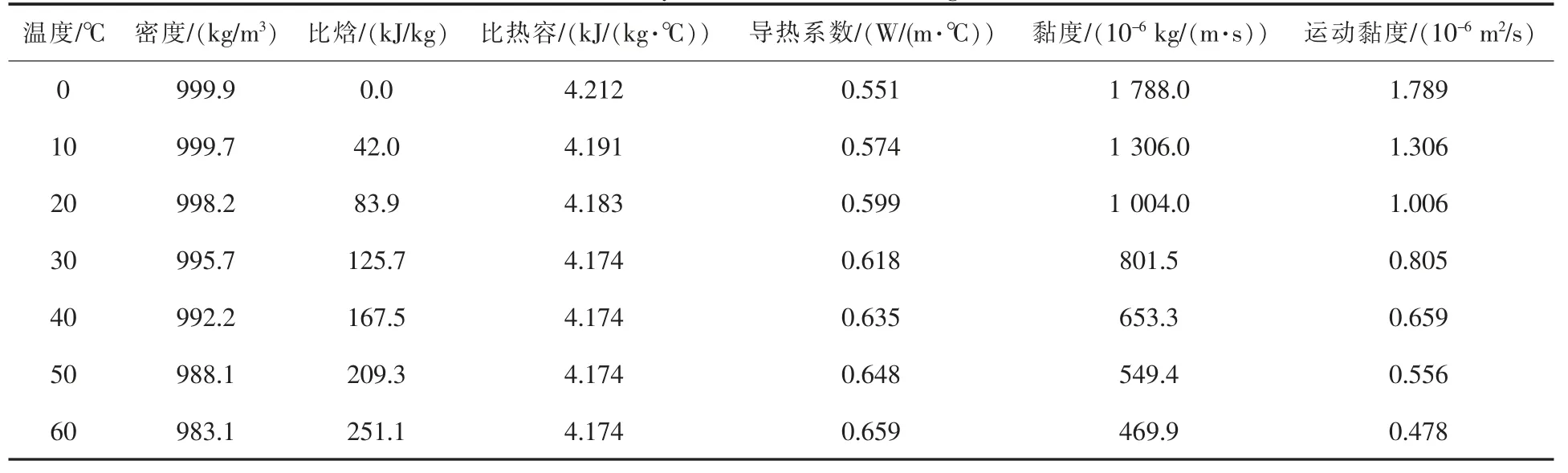

冷却水进水温度只需保证冷却器内任何部位水温小于结垢温度即可。 虽然冷却水属于不可压缩流体,但其物理性能也会随着温度、压力变化而发生改变[4],具体指标见表4。 在水的各种物理参数中,温度对密度、比热焓、比热容、导热系数、黏度(运动黏度)指标都会产生影响。例如,当水温由40 ℃降低到10 ℃时,密度增加7.5 kg/m3、比热焓下降125.5 kJ/kg、比热容增加0.017 kJ/(kg·℃)、导热系数下降0.061 W/(m·℃)、 运动粘度增加0.647×10-6m2/s。

表4 冷却水物理指标Table 4 Physical Indexes of Cooling Water

以鲅鱼圈2 高炉第2 段铜冷却壁为例,冷却水温度由40 ℃降低到10 ℃后,根据数学模型计算,可以多带走2 319 kJ/h 热量,冷却壁热面温度下降26 ℃,流体流动状态没有改变,工艺阻力损失有所增加。因此,冷却水温度控制必须与换热器类型相匹配[4],只要能够保证炉体内冷却水温度小于结垢温度即可,采用降低冷却水温度作用效果不大,反而增加动力成本。

2.3 合适的冷却水需求量

为保持冷却水在水管内速度分布相对均匀,雷诺数最小取110 000,根据雷诺数即可计算出冷却水最低需求量[5]。

冷却水最低需求量应同时兼顾热流强度和系统水温差,以热流强度40 kW/m2、水温差5 ℃作为串联冷却形式计算依据。 一般2580 m3高炉冷却水最低需求量为2 500 m3/h,3200 m3高炉冷却水最低需求量为3 300 m3/h,在设计时需要保留20%的富余量。

在选择冷却水需求量时,还应该计算工艺阻损,对于某一确定高炉,无论采用何种规格水管,由于水管高度相同,管道内流体的工艺阻损主要与冷却水流速(流量)相关,流速越快,则阻损越大,运行成本越高[3-5]。 因此,冷却水需求量只要满足冷却强度即可,不是越大越好。

2.4 采用联合密闭循环水冷却系统

独立软水闭路循环系统比较复杂,各子系统相对独立,有多套膨胀罐、脱气罐、换热器及二次水系统,设备数量多,水量、电量、投资及占地面积大。联合软水密闭循环系统有串联和并联两种供水形式,总循环水量和二次水量都小于独立软水闭路循环系统,且运行成本低,例如对于一座2580 m3高炉,联合软水系统一年的运行成本比独立软水系统节省12%以上[6-8]。 可见,联合密闭循环水冷却系统既有利于节省水量,也可以降低运行成本。

一些企业把风口小套冷却也纳入联合密闭循环系统中[9]。理论上,采用该种方式由于水质好,可以延长风口小套使用寿命,同时不需要额外补充水量,以1 座2580 m3高炉为例,节省冷却水量为1 100 m3/h。但在运行中,如果有坏风口,又不能及时更换,则必须倒换高压工业水,否则会造成大量软水被浪费。 因此,风口必须设计两套水系统,工艺布置复杂。此外,采用该种方式也可能导致闭路系统出水温度升高,影响换热器降温效果,尤其是不适合采用蒸发式换热器的冷却系统[7-8]。 因此,建议在以后的设计中,风口小套冷却方式采用开路高压工业水。

2.5 统筹考虑选择并联与串联冷却方式

目前大型高炉炉体冷却形式主要有二种:一是串联,即一串到顶的的供水方式,总水量按最高热负荷区域最大值要求设计,水管直径大、 总水量少,可以减少动力消耗和减少供水压力损失,缺点是不能按区域调整水量且高热负荷区域进水温度高[7-8];二是并联(分段)冷却,将高炉沿高度方向分为炉底、炉缸区、炉腹至炉身下部高热负荷区、炉身中上部多个区域,各区域的水量独立可调,但总水量偏大、管路复杂[7-8]。

2.6 统筹考虑选择蒸发式换热器与板式换热器

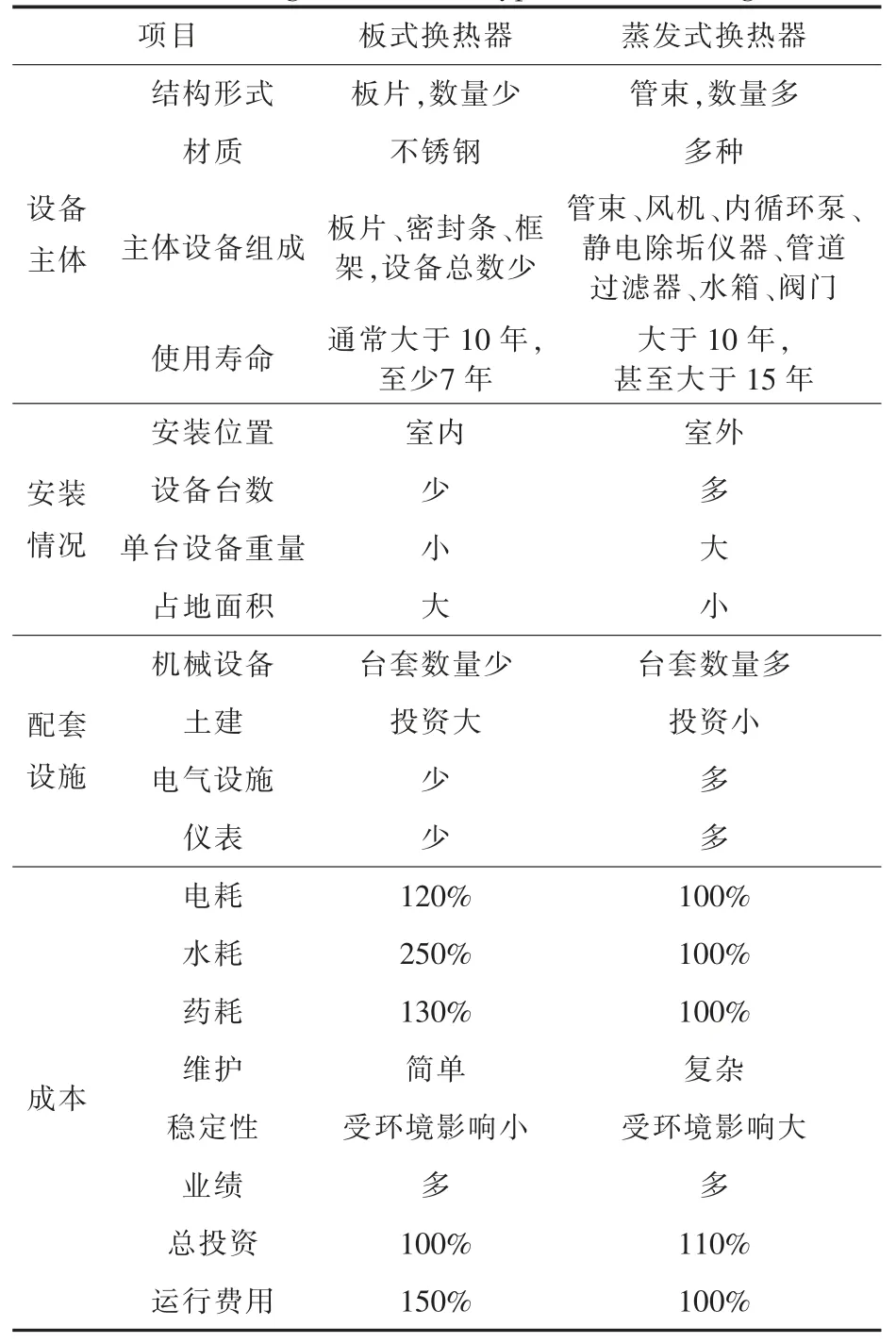

目前最常用的换热器是蒸发式换热器和板式换热器,蒸发式换热器采用冷热风换热和净环水喷淋对冷却水回水进行冷却降温,板式换热器采用二次水对冷却水回水进行冷却降温。 二者综合对比[6-8]见表5。

表5 蒸发式换热器与板式换热器综合对比Table 5 Comprehensive Comparison between Evaporative Heat Exchanger and Plate-type Heat Exchanger

蒸发式换热器设备数量多,一次投资大,降水温效果不好,但是运行费用低、占地面积小[9],比较适合冷却系统水温差<5 ℃的高炉,建议与并联冷却方式相匹配。

板式换热器设备数量少,一次投资小,降水温效果好,但是运行费用高、占地面积大[9],比较适合冷却系统水温差5~12 ℃的高炉,建议与串联冷却方式相匹配。

2.7 合理选择高炉冷却壁材质与冷却水管(通道)规格

目前主要冷却设备有铸铁(球墨和低铬)冷却壁、铜冷却板、铜冷却壁[10-11]等形式。

2.7.1 铸铁冷却壁

铸铁冷却壁主要有低铬铸铁和球墨铸铁两种。低铬铸铁主要应用于炉缸,普遍为光面。 球墨铸铁延伸率、抗拉强度、抗热疲劳和耐磨性能良好[12],主要应用在炉缸以上部位,在炉身中上部的应用更为广泛。 目前,球墨铸铁冷却壁前端已不再砌砖仅喷涂一层高温涂料。

2.7.2 铜冷却板

使用铜冷却板的优点是冷却板能够支撑耐火材料,冷却板之间可以砌筑高导热炭砖,局部冷却板损坏后容易更换;不足是冷却面积小,而且均匀性差,炭砖热面凹凸不平,操作炉型不光滑,投资高[11]。 因此,全铜冷却板未能在国内广泛推广,国内外高炉冷却设备正在向全冷却壁或板壁结合的冷却结构方向发展。

2.7.3 铜冷却壁

铜冷却壁有轧制铜板钻孔冷却壁、连铸坯钻孔铜冷却壁、铸铜冷却壁。 轧制铜板钻孔与连铸坯钻孔铜冷却壁体与冷却通道一体无气隙,冷却通道断面前者为圆形、后者为椭圆形,椭圆形通道可以更加有效扩大冷却比表面积[13-15]。 铜冷却壁导热能力强于铸铁10 倍以上,冷却效果好,但耐磨性能差,冷却壁表面容易形成渣皮,即使渣皮由于各种原因脱落,也能在15 min 以内结成新的渣皮,这种类型的铜冷却壁主要应用炉身下部、炉腹、炉腰等高热负荷区,也应用在炉缸铁口和其它重要区域。 埋管式铸铜冷却壁优点是能够避免焊接“接管”引起的应力集中,并且可以铸成异形,铸铜冷却壁主要应用于炉缸,尤其是铁口区域[16]。

2.7.4 其他种类冷却器

由于铸铁冷却壁存在导热能力低、 抗热震性能差等不足,轧制铜板钻孔冷却壁、连铸坯钻孔铜冷却壁存在耐磨性能差等问题。目前,一些机构研发铸钢冷却壁、非金属冷却壁和铜钢复合冷却壁,处于试验阶段,效果如何有待观察[17-20]。

3 高炉冷却系统改进建议

3.1 闭路循环形式改进建议

新建高炉和高炉移地大修建议采用联合密闭循环水冷却系统,有利于节省水量和降低运行成本[21]。 建议取消膨胀罐,在闭路循环系统中,一般在脱气罐后还需要联接膨胀罐。 根据实际运行发现,只要系统水温差在可控范围内,可以取消膨胀罐,但需要脱气罐定期排气。

3.2 高炉冷却器形式与材质改进建议

建议在高炉炉身下部、炉腹、炉腰等高热负荷区使用轧制铜板钻孔冷却壁或连铸坯钻孔铜冷却壁,充分发挥铜冷却壁导热性能高、冷却均匀性和稳定性好、抗热冲击能力强、冷却壁表面极易均匀地结成坚实而稳定的渣皮等特点,有效提高冷却器使用寿命。

目前,有关铜冷却壁使用存在一些争议,已有企业在高炉设计时改为全铸铁冷却壁。 根据鞍钢高炉破损调查发现,铜冷却壁破损的主要形式和原因是炉料和煤气流磨损减薄以及热应力频繁冲击所造成的挠度变形,造成壁体裂纹。 因此,建议对铜冷却壁进行以下改进:

(1)在铜冷却壁热面焊接或铆接一层钢板,阻隔炉料对铜冷却壁表面的磨损,在钢板表面均匀焊接一定数量挂钩,用于固结喷涂料和渣皮,提高渣皮稳定性;

(2)改进冷却水通道形式,采用椭圆形截面,大高炉水通道当量直径扩大到Φ60 mm,提高冷却壁比表面积和冷却效果;

(3)铜冷却壁长度不宜大于2.4 m,减轻挠度变形程度;

(4)炉缸设计时取消铜冷却壁,铁口区改用异形铸铁冷却壁。

铸铁冷却壁膨胀系数1.5×10-5/℃、 铜冷却壁膨胀系数17.6×10-5/℃、陶瓷杯热膨胀系数0.6×10-5/℃、优质炭砖热膨胀系数0.2×10-5/℃[10]。大高炉长期休风后、复风时,炉缸温度变化幅度可达1 000 ℃,由于膨胀系数以及弹性模量差异大,铜冷却壁容易变形,与铸铁冷却壁不能平滑过渡,在膨胀和收缩作用下,炉缸炉衬中会产生30~200 mm 缝隙,造成结构性破损,因此在炉缸设计中必须考虑这一因素。 同时,由于炉缸热负荷相对较低,若炉缸结构不采用石墨挡墙及其他导热系数大于铸铁冷却壁的炭砖,则不需要采用铜冷却壁,建议采用全铸铁冷却壁。 另外,建议加大水管内径,最大可以扩到Φ80 mm,既能提高冷却比表面积,加强冷却能力,提高炭砖热面渣铁凝固层的稳定性;又能在相同冷却水量下降低冷却水流速,降低工艺阻损,提高冷却系统工作效率。

3.3 高炉冷却水质量、 冷却水温度和冷却水流量改进建议

(1)高炉冷却水质量和冷却水温度必须能够保证冷却水无结垢和不腐蚀冷却器,建议水资源丰富地区选择软水,鞍山及辽西地区水质硬、选择除盐水。

(2)冷却水进水温度只要保证炉体任何部位冷却器内水温低于碳酸盐结晶温度即可,采用降低冷却水进水温度对提高高炉长寿作用效果不大,且会增加换热器负担及动力成本。

(3)高炉炉体的冷却水量必须与冷却壁冷却形式、换热器类型相互匹配。 并联形式适宜采用蒸发式换热器,炉缸冷却水量按热流强度25 W/m2、系统水温差1.5 ℃核算;炉缸以上部位冷却水量按热流强度40 W/m2、 系统水温差4.0 ℃核算。串联形式适宜选择板式换热器,炉体总冷却水量按热流强度40 W/m2、 系统水温差5.0 ℃核算。同时,需满足以下三方面要求:①计算冷却壁水管内冷却水流体状态,保证雷诺数≥110 000;②计算系统工艺阻损,保证冷却水出口位置压力大于炉体对应位置压力0.1 MPa; ③实际冷却水量保有20%富余量。

4 结论

高炉长寿是一项系统工程,在高炉长寿体系中冷却系统工艺及冷却设备起到重要作用,冷却系统工艺布置设计和冷却设备选择必须与冷却制度、高炉冶炼强度和砖衬结构相互配合。 因此,高炉始终有无过热冷却体系是长寿高炉的关键,也就是说合理冷却体系保证冷却器热面最高温度不超过其材料强度允许的范围,在冷却器前端形成永久性炉衬,保证冷却器不被烧坏,延长高炉炉役寿命。