Ni-P 合金和Ni-Co-P 合金电沉积工艺优化及其性能

杨悦澜,何湘柱, *,袁惠彬,吴斌杰,谢家贺,邹凯彦,曾树勋

1.广东工业大学轻工化工学院,广东 广州 510006

2.惠州市深华化工有限公司,广东 惠州 516000

3.广州市佳必达化工原料有限公司,广东 广州 510000

Ni-P 合金镀层具有硬度高、耐腐蚀、抗菌、耐磨损等优点,被广泛应用于石油化工、机械、电子、计算机、航空航天、国防等诸多领域[1-3]。为了满足一些苛刻工况下对机件表面耐磨和耐腐蚀性能的要求,研究者们开始在Ni-P 合金镀层中引入W、Mo、Fe、Co、Cu、Zn、Cr 等元素,以期获得具有更高性能的Ni-P 基多元合金镀层[4-6]。Ni-Co-P 合金镀层具有较高的矫顽力、较小的剩磁及优越的耐蚀性和耐磨性,可用于表面防腐、高密度磁盘、微机电系统、航空等领域,成为近年来的研究热点[8-9]。本文在铜基体上电沉积Ni-P 和Ni-Co-P合金,通过正交试验进行工艺优化,研究了两种镀层的组织结构和耐蚀性。

1 实验

1.1 主要试剂及仪器

NiSO4·6H2O、NiCl2·6H2O、CoSO4·7H2O:上海麦克林生化科技有限公司;Na3C6H5O7、NaOH、H3PO3、H3BO3、Na3PO4、Na2CO3、OP-10、Na2S2O8:天津市致远化学试剂有限公司;浓硫酸、浓盐酸、十二烷基硫酸钠(SDS):广州化学试剂厂。所用试剂均为分析纯,溶液均采用去离子水配制。

HH-4 数显恒温水浴锅:常州朗博仪器制造有限公司;ST3100/F 实验室pH 计:奥豪斯仪器(常州)有限公司;Autolab PGSTAT302N 电化学工作站:瑞士万通;S-3400 钨灯丝扫描电镜(SEM):日本日立;Uitima III X 射线衍射仪(XRD):日本理学;XDLM-PCB 200 X 射线镀层测厚仪:德国菲希尔(Fischer)。

1.2 电沉积Ni-P 和Ni-Co-P 合金工艺

采用20 mm × 20 mm 的紫铜作为基体,工艺流程为:打磨→去离子水洗→除油→去离子水洗→酸洗→去离子水洗→干燥→去离子水洗→电沉积→去离子水洗→干燥。

1.2.1 除油

Na3PO416 g/L,Na2CO312 g/L,OP-10 1 ~ 3 g/L,,Na2SiO34 g/L,常温,时间1 ~ 2 min。

1.2.2 酸洗

浓硫酸8 g/L,Na2S2O840 g/L,常温,时间30 ~ 60 s。

1.2.3 电沉积

电沉积Ni-P 合金的配方为:NiSO4·6H2O 240 g/L,NiCl2·6H2O 45 g/L,Na3C6H5O790 g/L,H3PO310 g/L,H3BO340 g/L。

电沉积Ni-Co-P 合金的配方为:NiSO4·6H2O 120 g/L,NiCl2·6H2O 40 g/L,CoSO4·7H2O 10 g/L,Na3C6H5O740 g/L,H3PO330 g/L,H3BO330 g/L,SDS 0.08 g/L。

1.3 合金镀层组织结构和性能分析

采用X 射线镀层测厚仪测量镀层的厚度,每个样品随机选取8 个位点,取平均值。

通过扫描电镜观察镀层的组织结构,并用其附带的能谱仪(EDS)分析镀层的元素组成。采用X 射线衍射仪分析镀层的晶体结构,用式(1)计算晶粒尺寸(D)。

式中:k 为Scherrer 常数,取0.89;β 为积分半高宽度;θ 为衍射角;λ 为X 射线波长,Cu 靶取0.154 nm。

在电化学工作站上通过塔菲尔(Tafel)曲线测试和电化学阻抗谱(EIS)来研究镀层的电化学腐蚀行为。电解液为3.5% NaCl 溶液,工作电极是暴露面积为1 cm2的镀层,参比电极为饱和甘汞电极(SCE),辅助电极为4 cm2的铂片。Tafel 曲线的电位范围为开路电位±150 mV,扫描速率为5 mV/s,EIS 测试在开路电位下进行,频率范围为100 kHz 至0.01 Hz,振幅0.05 V。采用电化学工作站附带的Nova1.11 软件对所得曲线进行拟合,得到相关腐蚀参数。

2 结果与讨论

2.1 电沉积工艺正交优化

2.1.1 Ni-P 合金电沉积工艺的优化

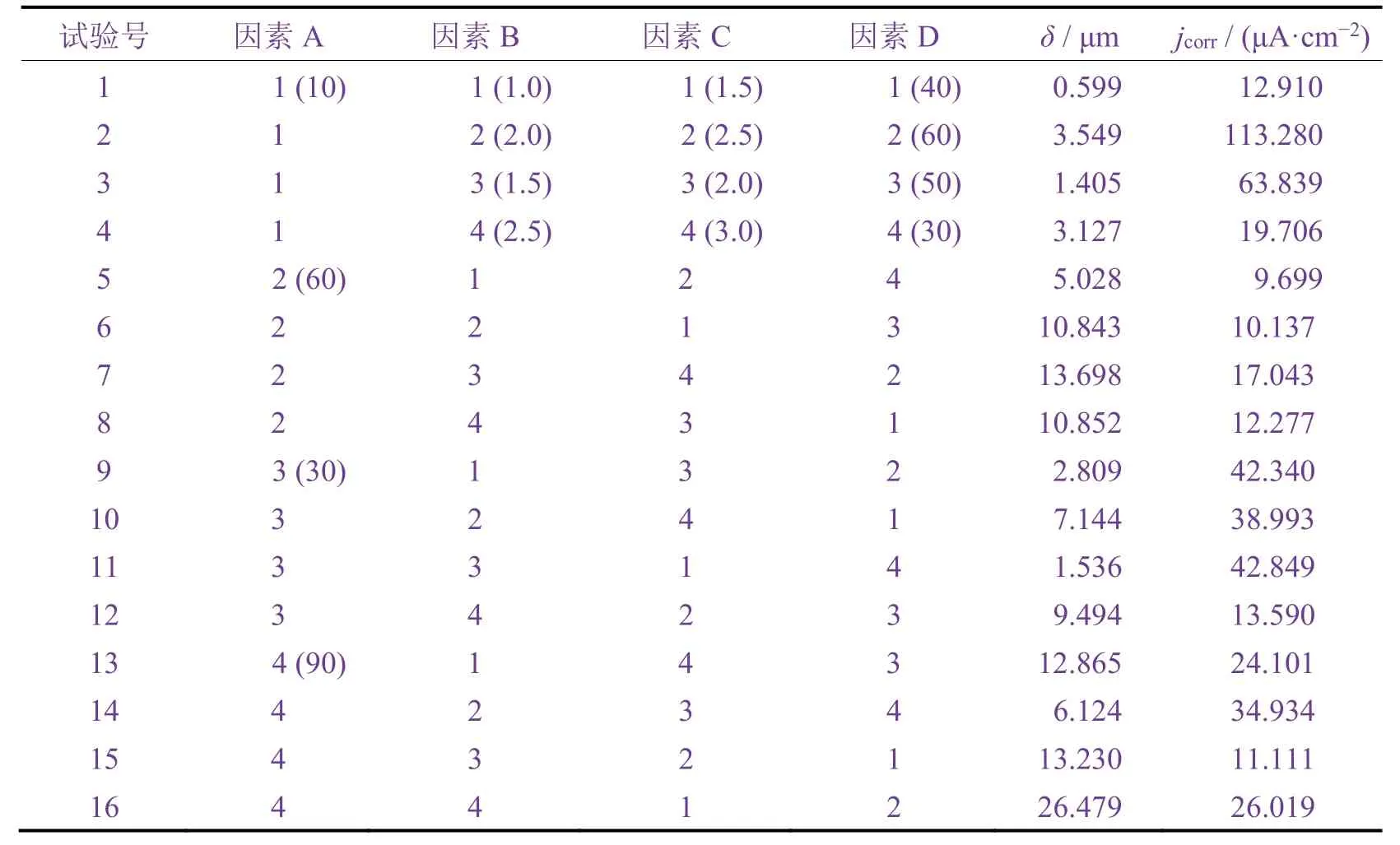

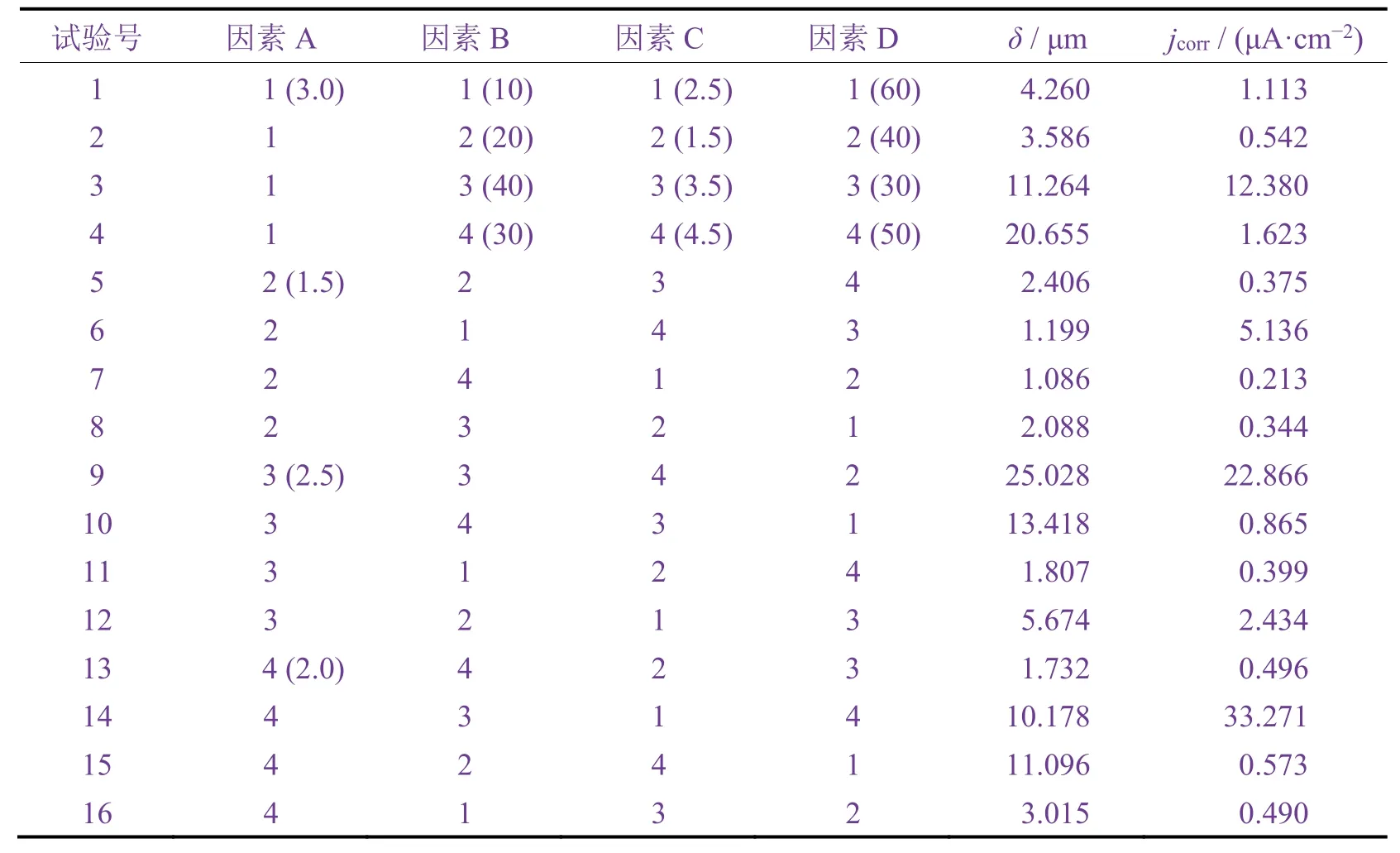

在前期研究的基础上,以电沉积时间、电流密度、pH 和温度分别为因素A、B、C 和D,Ni-P 合金镀层的厚度和腐蚀电流密度作为评价指标,基于“随机化”的原则并按照L16(45)正交表对电沉积Ni-P 合金工艺进行优化[10],各因素的水平见表1,试验结果和极差分析见表2 和表3。

表1 电沉积Ni-P 合金正交试验因素水平Table 1 Factors and levels of orthogonal test for electrodeposition of Ni-P alloy

表2 电沉积Ni-P 合金正交试验结果Table 2 Orthogonal test result for electrodeposition of Ni-P alloy

表3 电沉积Ni-P 合金正交试验的均值和极差分析Table 3 Range analysis of orthogonal test for electrodeposition of Ni-P alloy

从表3 的极差分析可知,各因素对镀层厚度和腐蚀电流密度的影响顺序基本一致,均为:时间(因素A)>电流密度(B 因素)≈ 温度(因素D)> pH(因素C)。对比各试验组所得镀层的厚度和腐蚀电流密度可知,并非厚度越大耐蚀性就越好。比如:试验1 的镀层厚度最小,但其耐蚀性并不是最差;同样地,试验16 的镀层最厚,但其耐蚀性并非最好。因此在选择各因素的较优水平时,应综合考虑镀层的厚度和耐蚀性,才能获得较优的工艺组合。

从表3 的均值分析可知,电沉积时间为90 min 时所得镀层厚度最大,但其耐蚀性较差(腐蚀电流密度为24.041 µA/cm2);电沉积60 min 所得镀层的厚度比电沉积90 min 的镀层小4 µm 左右,但其腐蚀电流密度最低,耐蚀性最好,所以选择电沉积时间为60 min。同理对其他因素水平进行优选,得到较优组合为A2B4C1D1,即:电沉积时间60 min,电流密度2.5 A/dm2,pH 1.5,温度40 °C。在该条件下进行5 组平行试验,所得Ni-P合金镀层的平均厚度为11.118 µm,腐蚀电流密度为9.993 µA/cm2,可见其厚度适中,耐蚀性最优。

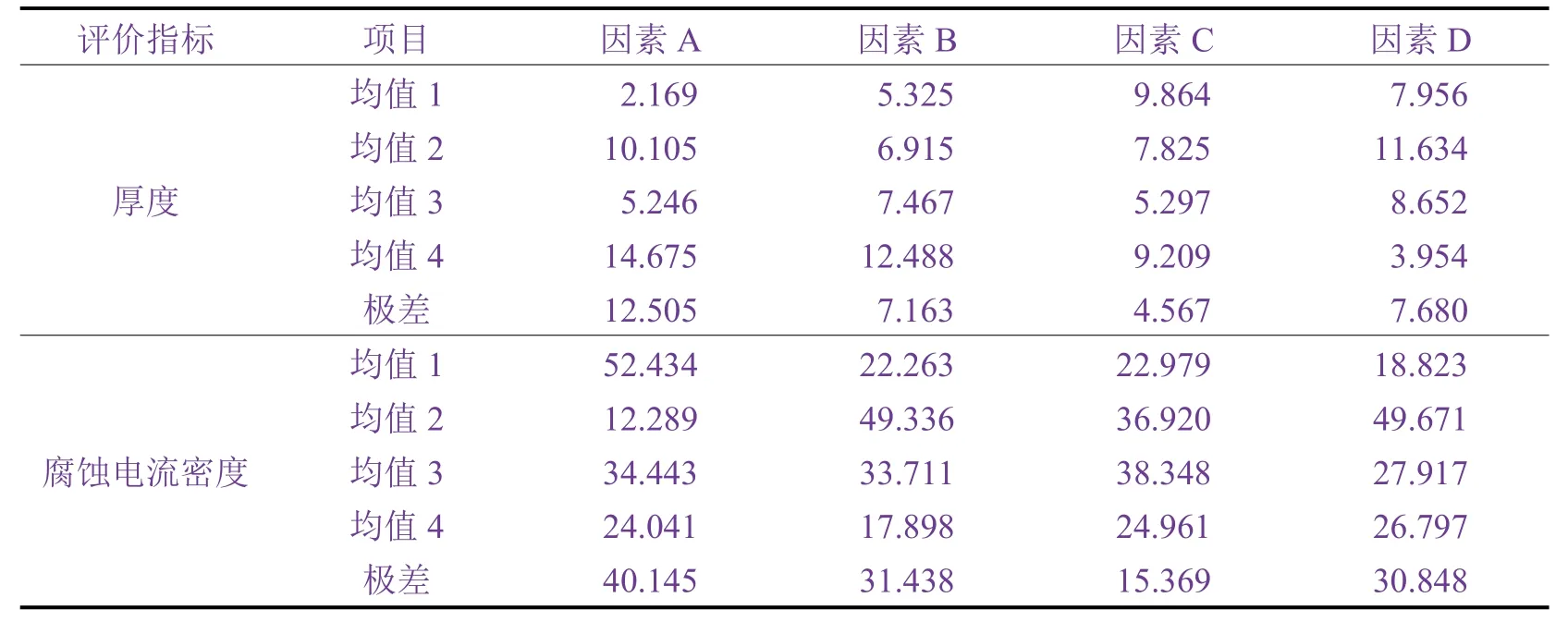

2.1.2 Ni-Co-P 合金电沉积工艺的优化

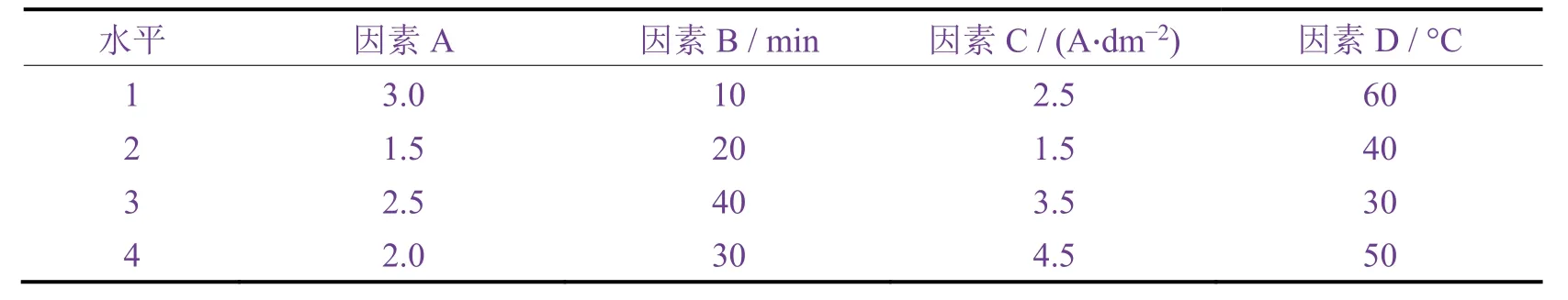

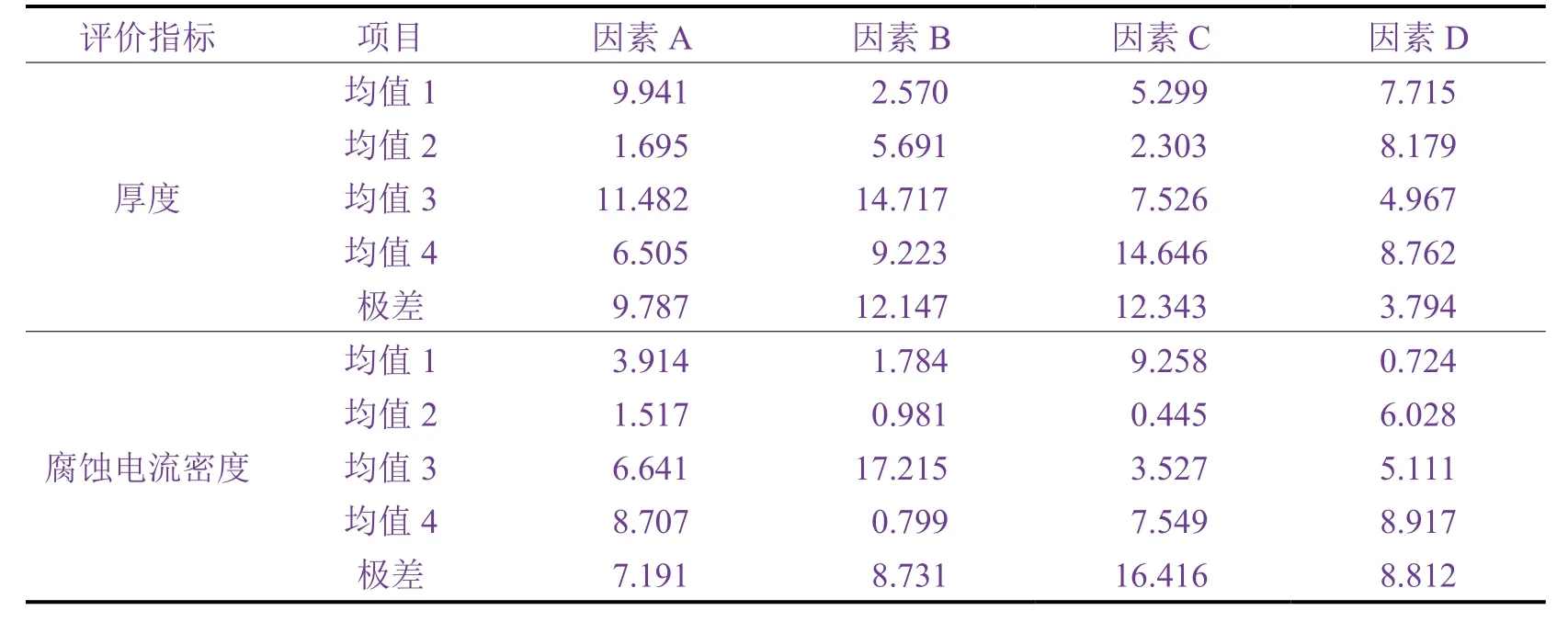

分别以pH、电沉积时间、电流密度和温度作为因素A、B、C 和D,Ni-Co-P 合金镀层的厚度和腐蚀电流密度为评价指标,采用2.1.1 节相同的方法,各因素水平见表4,试验结果和极差分析见表5 和表6。

表4 电沉积Ni-Co-P 合金正交试验因素水平Table 4 Factors and levels of orthogonal test for electrodeposition of Ni-Co-P alloy

表5 电沉积Ni-Co-P 合金正交试验结果Table 5 Orthogonal test result for electrodeposition of Ni-Co-P alloy

表6 电沉积Ni-Co-P 合金正交试验的均值和极差分析Table 6 Range analysis of orthogonal test for electrodeposition of Ni-Co-P alloy

从表6 的极差分析可知,各因素对镀层厚度的影响为:电流密度(因素C)>电沉积时间(因素B)>温度(因素D)> pH(因素A);对耐蚀性的影响为:温度(因素D)≈ pH(因素A)>电流密度(因素C)>电沉积时间(因素B)。

从均值分析可知,pH 为2.5 时Ni-Co-P 合金镀层的厚度最大(11.482 µm),但其耐蚀性较差。pH 为1.5时Ni-Co-P 合金镀层的耐蚀性最好,但其厚度最小,综合考虑镀层厚度和耐蚀性后选择pH 为2.5。同理对其他因素的水平进行优选后得到较优方案为A3B4C4D1,即:pH 2.5,电沉积时间30 min,电流密度4.5 A/dm2,温度60 °C。在该条件下进行5 组平行试验,所得Ni-Co-P 合金镀层的平均厚度为15.146 µm,腐蚀电流密度为3.137 µA/cm2。与表5 中厚度适中、耐蚀性较好的试验15(A4B2C4D1)对比可知,虽然方案A3B4C4D1的镀层更厚,但其耐蚀性远不如方案A4B2C4D1。故Ni-Co-P 合金的较佳工艺条案件为:pH 2.0,电沉积时间20 min,电流密度4.5 A/dm2,温度60 °C。

2.2 较优条件下所得Ni-P 合金和Ni-Co-P 合金镀层的性能

2.2.1 表面形貌

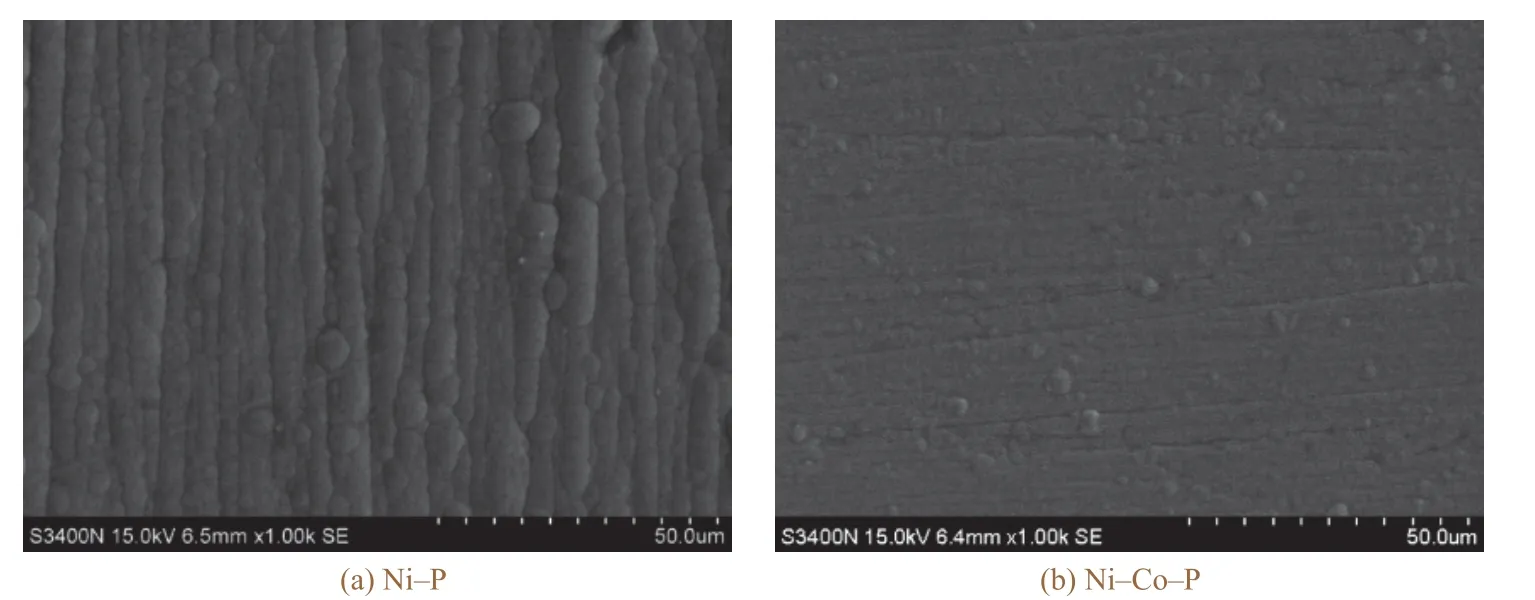

从图1 可知,Ni-P 合金镀层表面由大量胞状结构组成,整体均匀致密。与Ni-P 合金镀层相比,Ni-Co-P 合金镀层的表面更平整,胞状结构更小,整体更细致。可见Co 元素的引入能够令镀层更细致。

图1 最优工艺条件下所得Ni-P 合金和Ni-Co-P 合金镀层的SEM 图像Figures 1 SEM images of Ni-P alloy coating and Ni-Co-P alloy coating electrodeposited under the optimized conditions

2.2.2 晶相结构

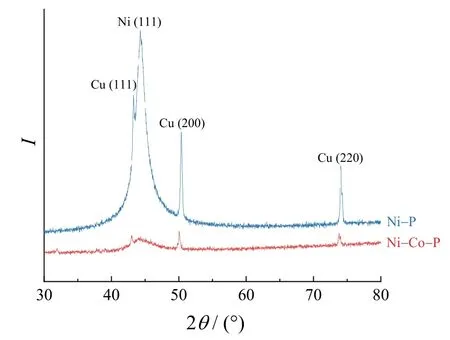

从图2 可知,Ni-P 合金镀层在2θ 为44.5°附近出现了Ni(111)的宽峰,采用式(1)计算得到晶粒尺寸为12.71 nm,说明电沉积所得Ni-P 合金镀层为纳米晶结构。Ni-Co-P 合金镀层在2θ 为44.5°左右出现了Ni(111)的馒头峰,说明Ni-Co-P 合金镀层为非晶态结构。两种试样的XRD 谱图都显示了Cu 的特征峰,可能是因为镀层较薄,X 射线透过镀层采集到基材信息[11]。

图2 最优工艺条件下所得Ni-P 合金和Ni-Co-P 合金镀层的XRD 谱图Figures 2 XRD patterns of Ni-P alloy coating and Ni-Co-P alloy coating electrodeposited under the optimized conditions

2.3 元素组成

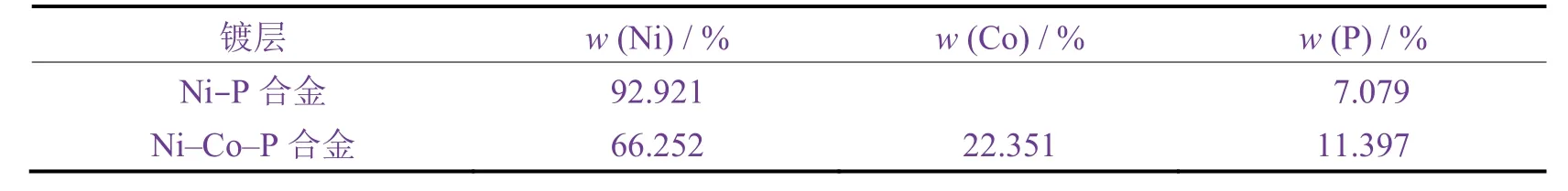

对Ni-P 合金镀层和Ni-Co-P 合金镀层进行EDS 分析。从表7 可知,Ni-P 合金镀层和Ni-Co-P 合金镀层中均含有P 元素,P 原子能够在镀层表面富集并形成一层具有良好保护作用的磷化合物膜,这层膜能够阻碍腐蚀介质对合金镀层的侵蚀,从而延缓腐蚀进程[12],因此适当增大镀层P 含量有助于提高镀层耐蚀性[13]。Ni-Co-P 合金镀层的P 质量分数为11.397%,高于Ni-P 合金镀层的P 质量分数。结合SEM 和XRD 分析结果可以推测Ni-Co-P 合金镀层具有比Ni-P 合金更优的耐蚀性。

表7 最优工艺条件下所得Ni-P 合金和Ni-Co-P 合金镀层的元素组成Table 7 Elemental compositions of Ni-P alloy coating and Ni-Co-P alloy coating electrodeposited under the optimized conditions

2.4 耐蚀性

2.4.1 Tafel 曲线分析

图3 为Ni-P 合金和Ni-Co-P 合金镀层在3.5% NaCl 溶液中的Tafel 曲线,表8 为相应的腐蚀参数。Ni-Co-P 合金镀层的腐蚀速率(vcorr)为5.885 × 10-3mm/a,远低于Ni-P 合金镀层的腐蚀速率,说明Ni-Co-P 合金镀层的耐蚀性比Ni-P 合金镀层的耐蚀性好。

图3 较优工艺条件下所得Ni-P 和Ni-Co-P 合金镀层在3.5% NaCl 溶液中的Tafel 曲线Figure 3 Tafel plots measured in 3.5% NaCl solution for Ni-P and Ni-Co-P alloy coatings electrodeposited under the optimized conditions

表8 图3 的拟合参数Table 8 Parameters obtained by fitting the Figure 3

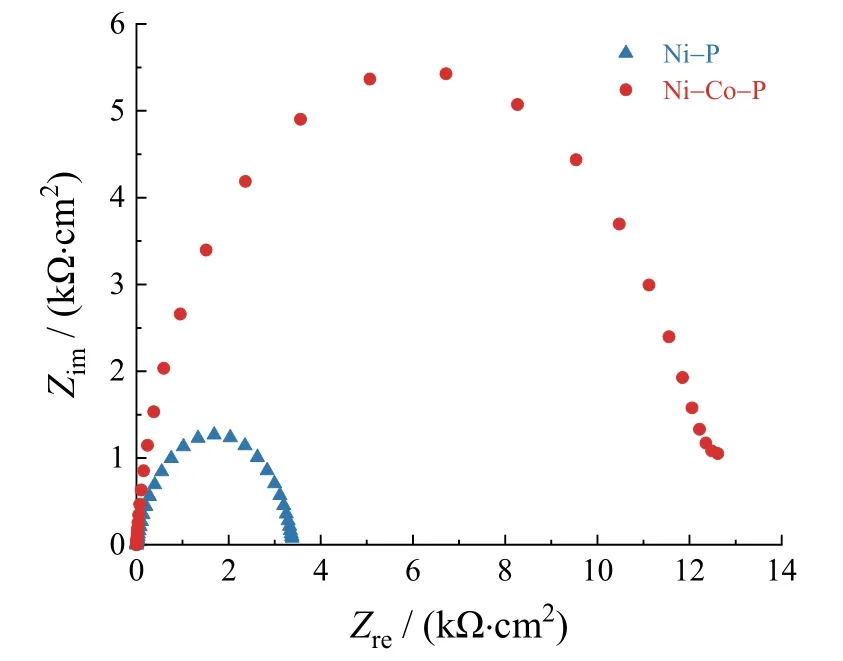

2.4.2 电化学阻抗谱分析

从图4 可知,Ni-P 合金镀层与Ni-Co-P 合金镀层在3.5% NaCl 溶液中的电化学阻抗谱都近似为一个半圆。一般容抗弧半径越大意味着耐蚀性越好[14-15]。Ni-Co-P 合金镀层的容抗弧半径远远大于Ni-P 合金镀层,说明Ni-Co-P 合金镀层的耐蚀性更好,该结果与Tafel 曲线分析一致,也验证了2.3 节的推测。

图4 较优工艺条件下所得Ni-P 和Ni-Co-P 合金镀层在3.5% NaCl 溶液中的EIS 谱图Figures 4 EIS spectra measured in 3.5% NaCl solution for Ni-P and Ni-Co-P alloy coatings electrodeposited under the optimized conditions

3 结论

1) 综合考虑镀层厚度和耐蚀性,电沉积Ni-P 合金的较优条件为:pH 1.5,温度40 ℃,电流密度2.5 A/dm2,时间60 min;电沉积Ni-Co-P 合金的较优条件为:pH 2,温度60 ℃,电流密度4.5 A/dm2,时间20 min。

2) 采用较佳工艺所得Ni-P 合金和Ni-Co-P 合金镀层的厚度分别为11.118 µm 和11.096 µm,前者为纳米晶结构,后者为非晶态结构。

3) 与Ni-P 合金镀层相比,Ni-Co-P 合金镀层的晶粒更细致,表面更光滑,耐蚀性更好。