乙酰苯胺合成实验的改进

杨玉峰, 韩春亮

(河南财政金融学院 环境经济学院,河南 郑州 450046)

乙酰苯胺俗称退热冰,在OTC(over the counter)药物中占有重要地位[1-3];同时,它也是一种重要的化工原料,可用于染料中间体、橡胶硫化促进剂及合成樟脑、分析试剂及过氧化氢的稳定剂[4-5]。乙酰苯胺的制备实验因涵盖了分馏、回流、蒸馏、重结晶、抽滤等多单元的训练,是有机实验教材常选的综合性实验之一。乙酰苯胺可由苯胺与乙酸酰化反应而得,该反应为可逆反应,反应进行程度低,为提高反应的转化率,采用增大反应物的浓度和除去反应生成的水等措施[6]。实验教材采用分馏法[7]。由于实验室普通分馏柱[8]分馏时气液传质交换的面积小,加之该反应体系中的温度较高,因此,很难在一定时间内分馏合适比例的水和乙酸,往往在很短时间内水和乙酸会被过量排出,导致反应物比例失调,产率低,甚至实验失败。

针对以上情况,笔者首先对现行的普通分馏装置进行改进,在分馏柱内加入玻璃珠,增大气液交换的面积,搭建一简易精馏装置(准精馏装置);其次,采用在过量、沸腾的乙酸液中滴加苯胺和乙酸的混合液加料方式,使反应的每一瞬间乙酸都是极大地过量,以促使滴入的苯胺迅速反应;以反应精馏法合成乙酰苯胺,既保证了反应生成的水及时脱离反应体系,同时反应物乙酸又不易被蒸出。改进后的实验,蒸汽出口的温度控制可通过改变回流量的大小实现,操作直观、方便、容易,产品的收率由改进前的27%[9]上升到改进后的67%,避免了有毒苯胺的逸出或残留,提高了实验的安全性和环保性,提供了一种有效可行的实验方法,对教学和科研中类似实验有一定的借鉴意义。

1 实验部分

1.1 主要仪器和试剂

Agilent 6890 Plus气相色谱仪,美国安捷伦公司;ThermoISQ GC-MS, 赛默飞世尔科技公司;Thermo Nicolet iS5傅立叶红外光谱仪,赛默飞世尔科技公司;WRS-2微机数字熔点仪,上海申光仪器仪表厂;DNT搅拌恒温电热套,山东菏泽石油化工学校仪器厂;普通玻璃仪器等。

玻璃微珠,规格2~3 mm;锌粉、苯胺、冰醋酸均为分析纯试剂。

1.2 实验方法

1.2.1 实验原理

实验原理如图1所示。

图1 实验原理

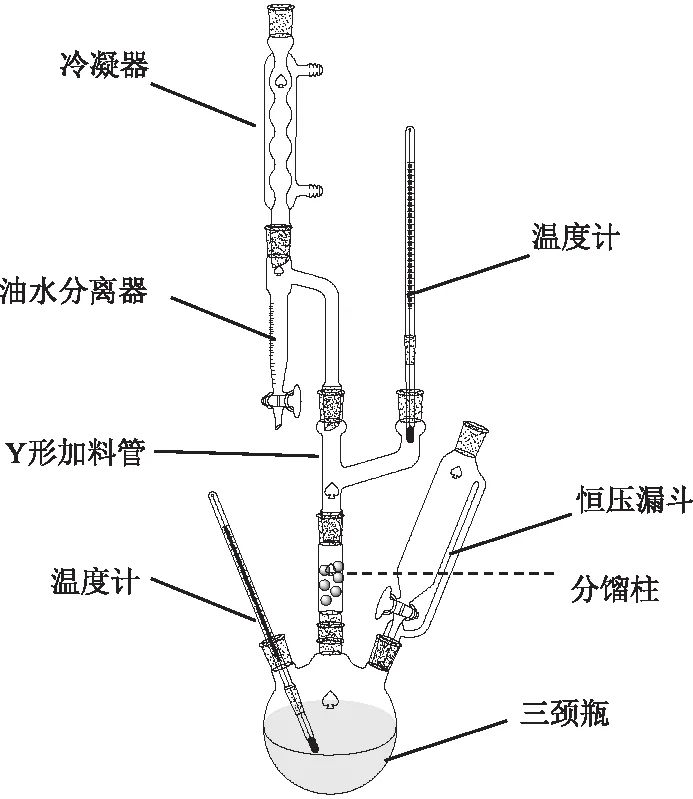

1.2.2 自制简易精馏装置

三颈瓶右口插入恒压漏斗,左口插入温度计,中口插入加有一定高度玻璃微珠填料的分馏柱;分馏柱上口与Y形加料管下口相连;Y形加料管的上端一口插入温度计,另一口与油水分离器支管口相连;油水分离器的上口接冷凝器。实验装置如图2所示。

图2 实验装置

1.2.3 实验方法

在125 mL三颈瓶中,加入24.0 g(0.4 mol)乙酸,约0.1 g锌粉、2~3粒沸石;在恒压漏斗中加入18.6 g(0.2 mol)苯胺、12.0 g(0.2 mol)乙酸混合均匀;油水分离器加入乙酸液面至支管下沿处。安装好装置。

冷凝器通入冷却水,启动加热器,将反应液加热至沸腾,开始滴加苯胺和乙酸的混合液。蒸汽经冷凝器冷凝,进入油水分离器,经油水分离器返回反应装置中,直至上端温度计读数到100℃,持续加热,保持三颈瓶中反应液处于沸腾状态;微微打开油水分离器活塞开关,用量筒接收滴出液,保持进入油水分离器中冷凝液一部分返回反应装置中,一部分流出,控制上端温度计读数在100 ℃,当收集到的馏出液接近理论值时,反应即达终点,反应结束。将反应液蒸馏,回收未反应的乙酸;趁热搅拌下,将反应液倒入放有冰水混合物的烧杯中,冰水浴冷却、结晶,抽滤得白色固体粗产品;重结晶,在30~60 ℃下真空干燥即得成品。经气相色谱分析,产品纯度为99.6%。

1.2.4 实验样品分析

通过熔点测定、红外光谱等技术手段表征制备出来的样品,与文献值进行比较。

气相色谱(gas chromatography, GC)分析条件:安捷伦6890 Plus气相色谱仪,HP-5色谱柱,30 m×0.25 mm×0.25 μm;色谱柱温度80 ℃,40 ℃/min上升至280 ℃,保持2 min;气化室温度300 ℃,FID检测器温度320 ℃。

取产品样进行GC分析,按照面积归一法确定各组分的含量。产率的计算公式为

产率=(m×B/A)×100%,

其中,m为所得产品质量;B为GC中乙酰苯胺的质量分数;A为乙酰苯胺的理论产量。

2 结果与讨论

2.1 自制简易精馏装置

精馏与分馏的原理相似,都是利用物质的沸点差别分离纯化物质,只是二者分离的精度有一定的不同。一般常规常压分馏只能分离沸点差别不小于30 ℃的两种物质,而精馏在理论塔板数足够和一定的回流比下,甚至可以分离沸点差仅有0.5 ℃的两种物质。乙酸的沸点为117.9 ℃,水的沸点为100 ℃,二者相差不足20 ℃。工业分离甲醇和水的混合物,甲醇和水的沸点相差约35 ℃,仍采用精馏方法,故若需要较好地分离乙酸和水,宜采用精馏法。实验室标准精馏装置,分离精度高,但结构复杂,不易操作,且价格昂贵,一般高校实验室较少,因而难以在学生实验中广泛使用。我们对实验室精馏装置和分馏装置进行了认真研究、对比,发现二者结构的最大不同点在于精馏装置的塔顶有回流部件,分馏装置顶部则没有。这一结构的差别,使得精馏装置运行时,塔顶产生的回流液可与塔顶的蒸汽进行充分气液传质交换,实现气液两相平衡,换句话说,从塔顶出来的蒸汽是达到气液两相平衡的蒸汽,就化学成分而言,蒸汽的纯度高。这是产生分离精度不同的根本原因。我们自制的简易精馏装置(准精馏装置),塔顶具有回流功能,通过调节油水分离器的阀门开关量的大小,调控回流比,控制蒸汽出口处的温度,从而控制水和乙酸分离的精度。另外,该装置反应时的温度较教材实验装置的高,反应速度更快,这是因为分馏柱中填料会对上升的蒸汽产生一定的阻力,反应器内压力会稍有升高,液体的沸点升高。

2.2 反应工艺

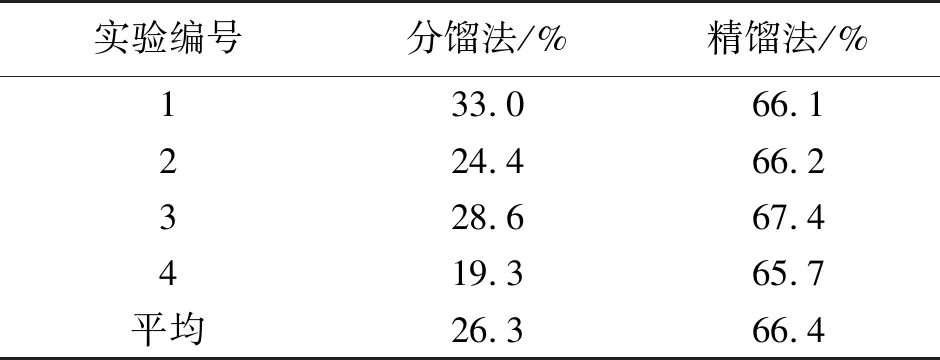

在n乙酸/n苯胺=3.0、锌粉为苯胺量0.7%、反应2 h,反应物一次性加入反应器中,采用反应分馏和反应精馏两种方法,实验结果见表1。可以看出,分馏法产品的收率波动性大,且普遍偏低,平均仅有26.3%;精馏法产品的收率稳定,收率高,平均达66.4%。这是由于分馏法出口的蒸汽温度,不易控制,忽高忽低,蒸出的蒸汽温度过高,会蒸出乙酸,而温度过低又达不到除水的目的。改进后的实验,容易通过调控油水分离器中冷凝液的流出和返回量的大小,可准确控制蒸汽出口温度。

表1 不同工艺的反应收率

2.3 加料方式

苯胺与乙酸的酰化反应是可逆反应,为提高反应进行的程度,常采用反应物过量的方式。因苯胺毒性大,且易氧化变色,分离困难,故常常采用乙酸过量的方式。在n乙酸/n苯胺为3、锌粉的加入量为苯胺的0.7%、不同时间的两种投料方式实验结果见表2。可以看出,两种加料方式产物收率的变化规律是:随着反应时间的延长,产品的收率逐渐增大,达到峰值约66%,然后几乎不再反生改变;滴加投料方式,产品的收率达到最大值仅用了1.5 h,而一次性投料方式产品的收率达到最大值需用2.0 h。这是因为两种投料方式达到化学平衡时的反应物、产物的浓度相同,故最大收率相同;达到化学平衡之前,滴加投料与一次性投料方式相比,乙酸对苯胺过量得多,苯胺的反应进行程度快。即采用滴加投料方式,苯胺可较快地转化成产物,能缩短苯胺转化成产物达到化学平衡所需的时间。

表2 不同投料方式的收率变化

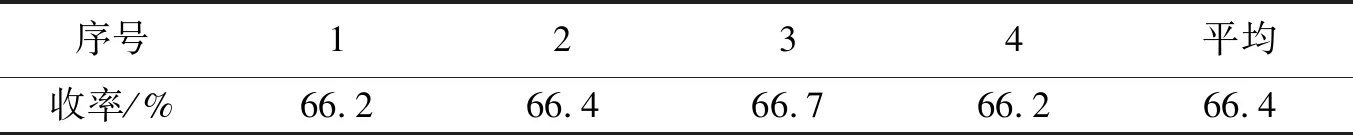

2.4 重现性

采用滴加方式投料、n乙酸/n苯胺为3、锌粉的加入量为苯胺的0.7%,精馏反应1.5 h实验条件下,重复性实验结果见表3。4次实验结果较稳定,收率均在66.0%以上,平均收率为66.4%。说明装置可靠、性能稳定,方法可行,重复实验的再现性好。

表3 重复性实验结果

2.5 产品的表征

2.5.1 产品的熔点

通过重结晶得到的产品为白色晶体,熔点为112.9~113.3.7 ℃,与文献值113~114 ℃相符。

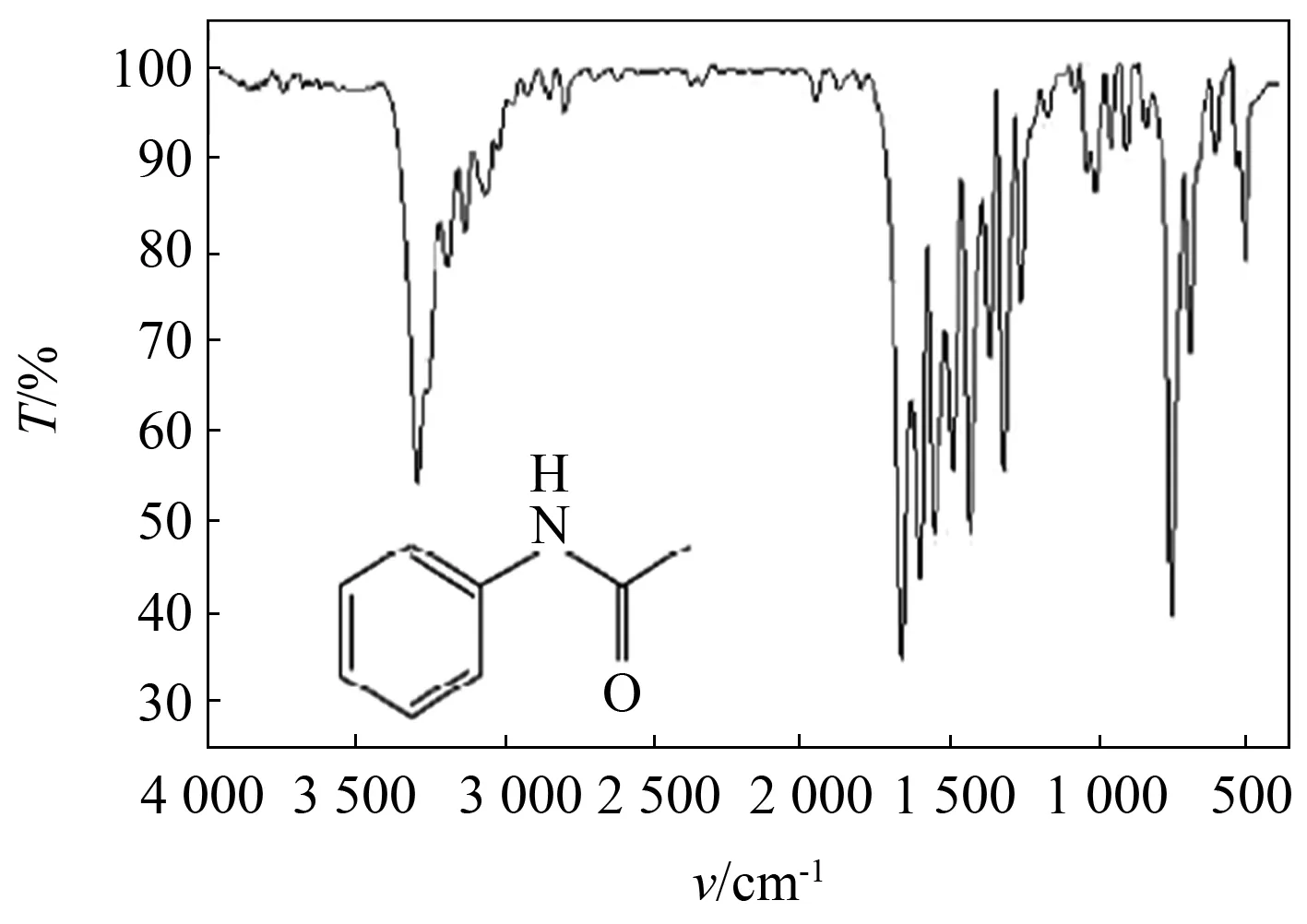

2.5.2 产品的红外光谱分析

产品的红外光谱(溴化钾压片)如图3所示:3 296 cm-1为N-H的伸缩振动,3 100~3 000 cm-1为苯环氢的伸缩振动;1 664 cm-1为酰胺C=O伸缩振动;1 600~1 469 cm-1属于苯环骨架伸缩振动。

图3 产物的红外光谱图

3 实施效果

采用自制简易精馏装置、反应物苯胺以滴加投料方式、精馏反应改进乙酰苯胺制备实验,避免了以前学生该实验常发生得不到产品的现象。实验改进后,学生都可实验成功,且获得较高收率的产品;整个实验耗时缩短了30 min,节约了宝贵的课堂时间,实验过程更加紧凑;产品的纯化容易、环保,避免以前实验方法中粗产品含有较多的苯胺、重结晶时油状物易吸附在产品上的不足。

改进后的实验,学生反馈提高了综合运用化学理论、原理解决实际问题能力,能够学以致用,有一定成就感,激励了学生做实验的热情,能主动去做实验;培养了运用实验室现有的一些常规仪器搭建满足反应要求的实验装置的动手能力;为后续课程和毕业论文的撰写,以及将来的科研工作打下良好基础。

通过对教材经典实验的适当改进、延伸、拓展,提高实验的魄力,有助于增强学生的综合实验操作技能和创新意识,培养学生的动手能力、设计与科研创新能力,对促进有机化学实验改革和有机化学教学质量提高有重要意义。