强制循环流化床物料分离效率的研究及应用

宋飞跃

(太原锅炉集团有限公司 山西 太原 030000)

分离器是循环流化床锅炉本体的一个重要组成部分之一,也是循环流化床独有的系统,该系统主要包括物料分离器、料腿和回料阀三部分,其作用是将烟气携带的大量物料分离下来,并返送回炉膛形成循环流化床燃烧。

循环流化床的分离器直接影响锅炉燃烧、传热和稳定运行,其必须具备一下条件:

条件1:保证物料高效分离。系统无论在高负荷运行还是低负荷运行,其均应有高效的分离效率,使烟气中固体物料捕捉下来,减少飞灰量,降低尾部受热面磨损和积灰,同时也减少机械不完全燃烧损失。

条件2:稳定回料。保证一定的回料量及回料的连续稳定。

条件3:回料应连续可调。调节回料量可以控制炉内燃烧过程和改变炉膛内物料浓度,这样可适应锅炉负荷参数变化的需要。

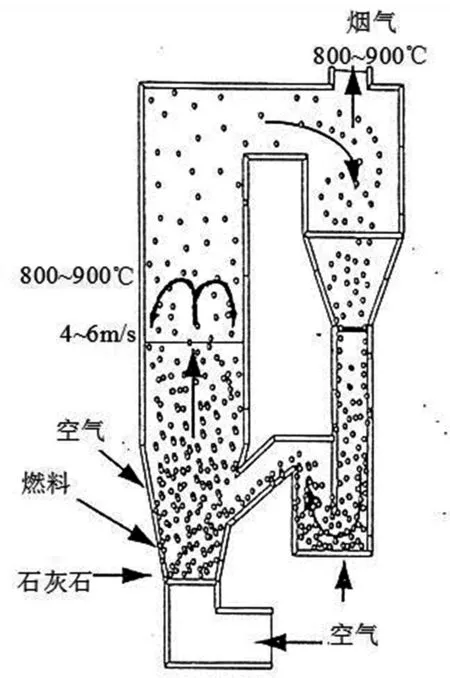

循环流化床锅炉根据分离器布置位置不同分内循环、夹道循环及外循环,按照分离器原理分有旋风分离器和惯性分离器两种,按照使用条件分高温分离器(800℃)、中温分离器(400-800℃)和低温分离器(200-300℃)。目前国内普遍的循环流化床锅炉采用高温旋风分离器(如图1),其原理即是以一定速度(一般大于20m/s)的烟气携带物料沿切线方向进入分离器后在分离器内做旋转运动,固体颗粒在离心力和重力作用下被分离下来,落入料腿,经回料阀返回炉膛。

图1

这种高温旋风分离器实践证明存在以下三个问题:1、分离器分离效率低,其中分离器中被分离下来的颗粒二次携带严重;2、分离器外表面温度高和热辐射损失严重;3、回料阀倒灰严重。

分离器的分离效率和分离器的阻力是评价高温旋风分流器的主要指标,影响高温旋风分离器性能的因素有烟气温度和分离器尺寸。烟气温度越高,分离器的分离效率越低,分离器尺寸越大,其分离器效率越低。由于高温旋风分离器入口温度高(800-950℃)燃料甚至在分离器内继续燃烧,同时分离器铺设大量的耐火材料,而这些耐火材料加热和冷却需要较长时间,致使其表面的温度相对较高,且对流和和辐射损失很大。

高温旋风分离器的分离效率通常用切割直径来表示,其定义为给定颗粒特性和操作条件下分离效率为50%时颗粒直径。高温分离器经过长期实践所得分离器对入炉颗粒要求如下表:

粒度范围(mm)<0.50.5~33~66~1010~13质量份额(%)20502082

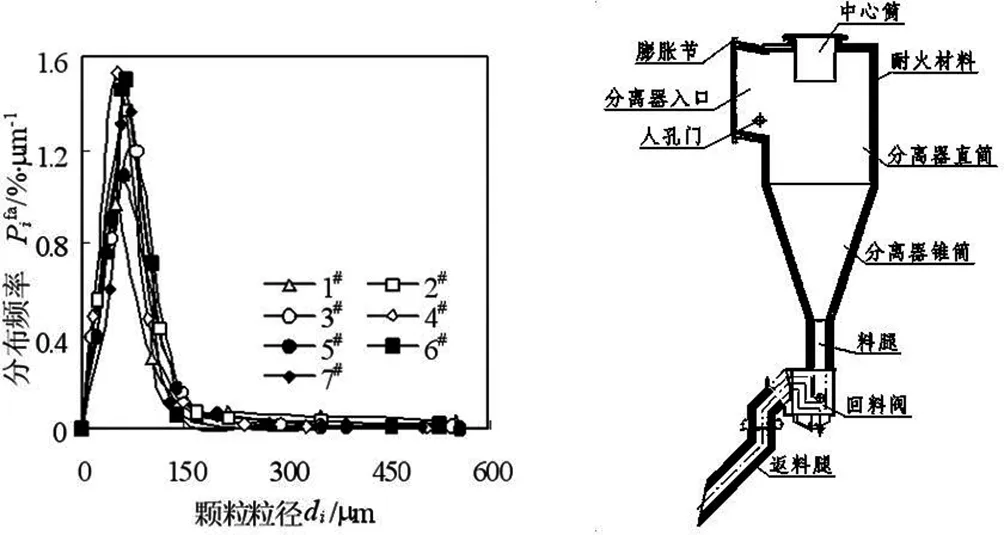

按照太锅“定态理论”所得分离器物料颗粒直径与分布频率结论(图2),来调整高温旋风分离器结构(如图3),该结构叫高效绝热旋风分离器,其彻底解决了前几代分离器存在的问题。该结构根据煤种、烟气量及定流速理论等确定分离器直径,目前高旋风分离器直径可达5-10m,该新型结构与历代高温旋风分离器最大的不同如下:

图2 图3

(1)调整分离器入口段喉口尺寸和分离器入口倾斜角度,解决前几代分离器效率低的问题。

(2)更改旋风分离器直筒和锥筒尺寸,同时偏置分离器中心筒,该结构避免旋风分离器中分离颗粒物二次携带。

(3)变更旋风分离器返料阀结构尺寸,增高返料舌头来避免倒灰现象。

(4)高温旋风分离器由外壳和耐火材料组成,变更分离器耐火材料的铺设方式,使用内中外部两层的四层结构,其目的就是降低高温旋风分离器外部温度和分离器外面辐射热损失。

结论

新型高效绝热旋风分离器最大特点是分离器喉口尺寸和分离器入口角度,同时偏置分离器中心筒以及更改返料阀结构,这种新型结构解决了效率低温度高等的疑难问题。