充填开采材料投料系统优化设计

尹清涛 唐向新

(兖矿集团兖州煤业股份有限公司南屯煤矿,山东 邹城 273515)

南屯煤矿位于山东省邹城市内,于1973年投产,矿井剩余可采煤炭储量越来越少。为延长矿井服务年限,提出通过充填开采来解放“三下”压煤,这对进入衰老期面临着资源枯竭境遇的矿井意义十分重大。为解决充填开采充填材料从地表运输至井下的运输问题,需对充填材料投料系统进行设计。

1 充填材料投料工艺流程

根据充填材料投料系统设计原则,从节约成本和技术的角度考虑,选择改造风井为充填材料投料井,该投料系统主要包括投料管、缓冲器、储料仓等结构,投料系统投料工艺流程如图1所示。

由图1可知,投料系统投料工艺流程为:

(1)利用地面运输系统将矸石和粉煤灰运输至地面控制室,按要求的配比进行混合;

(2)将混合物料沿投料管道向下高速投放;

(3)通过缓冲器减缓高速下落的混合物料的冲击力,使其缓慢下落;

(4)缓慢下落的混合物料进入呈半斜锥状的井式储料仓向下滑落并堆积。为防止发生堵仓,当井式储料仓下部半斜锥状内壁堵塞时,开启井壁清理装置进行清理,疏通储料仓;当井式储料仓堵仓情况不明或堵仓严重井壁清理装置无法有效处理时,开启观察硐室与储料仓之间的密闭门,人员进入观察堵仓情况,并采取措施处理堵仓;

图1 投料系统投料工艺流程

(5)开启给料机,将井式储料仓内混合物料卸放到井下运输设备上,运往充填开采工作面进行充填。

2 投料系统关键装备设计

2.1 投料管

根据充填材料的粒径的特点,并考虑到在钻孔施工的过程中存在一定的偏差,确定采用耐磨钢管作为下料管。

根据以往使用经验,投料管选用双层金属耐磨管,外径550mm,内径500mm,壁厚25mm,其中12mm为外管,13mm为耐磨层。

单节投料管每节10m,投料管选用双层金属耐磨管,投料管之间通过外箍连接,外箍深度为400mm,投料管与投料管之间在外箍处重合高度为200mm,每节投料管上均匀焊接4个固定装置,以便将投料管固定在井壁上。

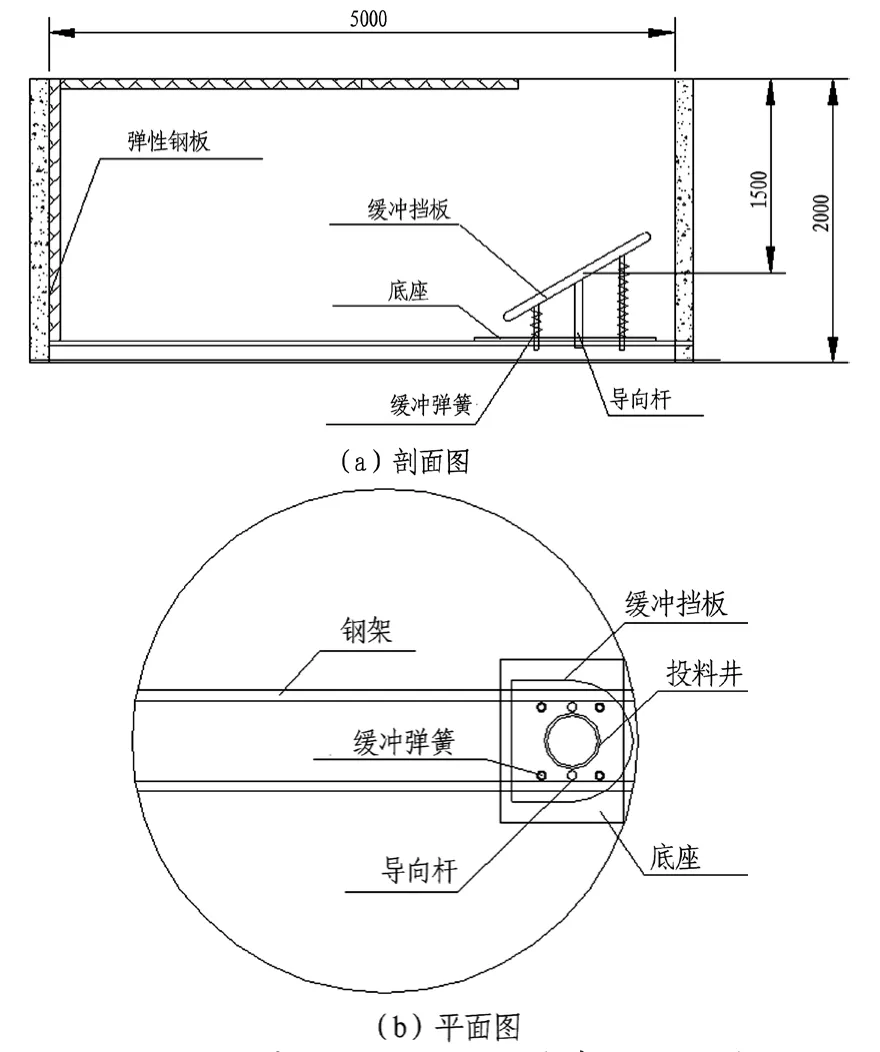

2.2 缓冲器

矸石等固体物充填材料是从地面通过投料管直接投到井底的,较大的投料高度会导致充填材料到达井底时的冲击力很大。为了防止冲击力过大而造成设备的损坏等安全问题,必须在井下储料仓上部设置缓冲装置以减小充填材料投到储料仓中的冲击力。

根据落料程度和冲击力分析情况,设计缓冲器样式如图2所示。

图2 缓冲器结构原理图 (单位:mm)

缓冲器由缓冲挡板、导向杆、缓冲弹簧和底座组成,经现场试验,该设施可以承载充填料落下的冲击力。

2.3 储料仓的容积

(1)根据充填需求量87.6万t/a设计,考虑到生产所需要的充填物料储存量,则井下储料仓容积为350m3。

(2)在充填开采的投料运输过程中,难以实现地面充填材料运输系统与井下运输系统的联动,当井下运输系统停止后,地面运输系统仍然没有停止,投料井内的充填材料不断堆积,因此必须在投料井下部设置足够大的储料仓,用来存放井下运输系统停止后投料井内的充填材料。按投料管内径500mm、投料管长度300m、管内全是充填材料计算,储料仓的容积不能小于60m3。

综上,储料仓容积应≥350m3。

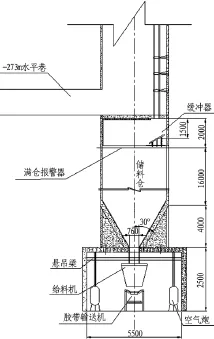

2.4 储料仓改造设计

从井筒掘进实际情况考虑,储料仓在原风井的基础上进行改造,其位置位于-273m水平与-295m水平之间的风井中。储料仓直径选取为原风井内径5.0m,则深度为22m,其中理论允许储料深度20m,则储料仓的容积=390m3>350m3。储料仓结构图如图3所示。

图3 储料仓结构图 (单位:mm)

3 结束语

在对投料工艺分析基础上,对投料各环节进行研究、改进,合理布设投料孔,设计缓冲装置及料石仓,有效解决了充填材料从地表运输至井下的运输问题,对矿井可持续发展、延长矿井服务年限有着重要意义。