结合整车路谱的绝缘栅双极型晶体管模块寿命预测方法研究

潘彦全 刘志强 李敏 刘佳男

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)是新能源电动汽车的重要部件,随着IGBT模块市场规模的逐步扩大,其可靠性和在恶劣环境下的工作寿命成为热点研究问题,而IGBT模块的寿命预测成为各模块制造商和整车制造商关注的焦点。

在电驱系统的设计之初对IGBT 模块的寿命进行预测可有效降低产品的故障率,并有助于相应的系统和结构设计及改进。实时监测IGBT 模块关键参数以获得模块的剩余寿命成为电驱系统健康管理技术的重要研究内容。

本文以常见的IGBT模块为例,结合整车提供的路谱,提出一种评估IGBT 寿命消耗的方法。首先,根据整车路谱提供的电驱扭矩、转速等信息进行仿真得到相电压、相电流及功率因数,查表获得电机不同转速下逆变器的开关频率。然后,根据得到的数据计算IGBT的损耗,并结合热网络模型计算IGBT的结温,得到对应整车路谱的IGBT 温度变化曲线。最后,利用雨流计数法提取特征参数,结合IGBT 的寿命模型评估相应路谱的IGBT 损伤率,从而评价IGBT的寿命是否满足设计要求。

2 IGBT损耗计算

在电动汽车电驱动系统逆变器中,功率模块的损耗占比超过整个逆变器损耗的90%。IGBT 模块的损耗主要由4 个部分组成,即IGBT 导通损耗、IGBT开关损耗、二极管导通损耗和二极管反向恢复损耗。IGBT 模块内部损耗主要由IGBT 芯片和二极管芯片产生,损耗的大小受负载电流、直流电压、芯片结温、门极驱动电阻和门极驱动电压影响。负载电流、直流电压和芯片结温与具体设计有关,损耗计算必须考虑这4个因素的影响[1]。

在正弦输出电流条件下,计算IGBT平均损耗的准确方法是将整个周期内的每个开关脉冲电流所产生的开通能量Eon、关断能量Eoff和导通能量Econd求和。

2.1 IGBT的导通损耗

在逆变器中,IGBT 被用作开关器件,理想情况下,IGBT 导通时,可以视为一根导线,但实际应用中,IGBT 存在导通压降Vcesat,其导通后,在电流与电压共同作用下产生的发热损耗形成了IGBT的导通损耗。二极管的导通损耗原理与此基本相同。在一个输出周期T0内,IGBT 平均导通损耗Pcond(IGBT)为:

式中,VCE(t)=VCET+RTi(t)为导通电压,可根据IGBT 数据手册上的输出特性曲线(集电极电流IC-VCE曲线,如图1 所示)和相应的计算公式获取;f(t)=0.5×(1+M(sin(ωt+φ)))为 基 于 空 间 矢 量 脉 宽 调 制(Space Vector Pulse Width Modulation,SVPWM)技术计算得到的占空比函数;i(t)为电流;VCET为门限电压;RT为门限电阻;M为输出峰值电压VOP与直流电压VDC的比值;ω为角频率;t为时间;φ为相位。

图1 某IGBT模块IC-VCE曲线

根据M的取值可设计不同的工作模式:M<1 时为线性调制模式;1≤M<4/π 时为过调制模式;M=4/π时为方波调制方式。在M>1 的调制过程中,参考波形等效为一个非正弦调制信号。

根据上面的条件可以推导出IGBT 的平均导通损耗Pcond(IGBT):

式中,IP为峰值电流。

2.2 IGBT的开关损耗

IGBT 开关损耗来源于开关暂态过程,电压与电流存在交叠部分产生损耗发热。开关损耗的准确计算方法是对每个开关时刻的开通能量和关断能量的积分求平均值。通常,在给定负荷电流的条件下,IGBT开关损耗Psw(IGBT)接近线性[2]:

式中,fsw为开关频率;Inom为标称电流;Vnom为标称电压。

IGBT 的总损耗即为导通损耗和开关损耗之和,利用数据手册上的信息即可对IGBT 的损耗进行理论计算。

2.3 二极管的反向恢复损耗

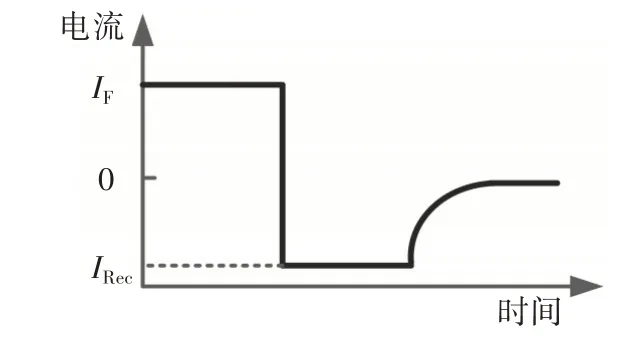

二极管正向导通时,即IGBT 关断、二极管续流时,设二极管两端电压为VF、二极管的电流为IF,如图2所示,其中V0为母线电压。当IGBT导通时,二极管两端电压如图3所示,由正电压变为负电压(其中VRF为反向恢复电压),理想情况下,二极管应立即截止,即流过二极管的电流迅速变为0,但实际上二极管并不会立即截止,而是产生较大的反向电流IRec,并在一定时间内逐渐接近0,此时二极管截止。二极管的反向恢复过程如图4所示。

图2 二极管正向导通示意

图3 IGBT导通时二极管两端电压变化情况

图4 IGBT导通时二极管电流变化情况

在二极管反向恢复过程中,反向恢复电流与施加在二极管两端的电压交叠产生损耗,即为二极管的反向恢复损耗Prec(Diode):

式中,Erec为二极管反向恢复能量。

3 IGBT结温计算

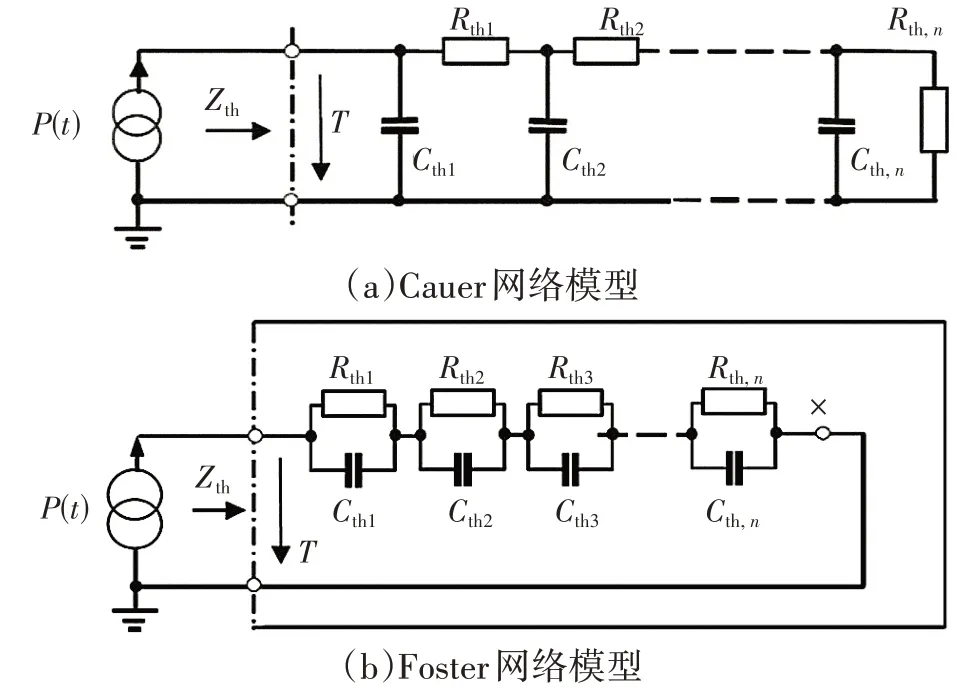

IGBT 工作过程中,其开关损耗和导通损耗会造成模块的温度变化并以热量的形式向外散发。热量的传递方式主要有热传导、热辐射和热对流,在IGBT模块中,芯片产生的热量主要以热传导的方式向外散发,因此影响IGBT模块工作温度的主要因素为模块的损耗和传热路径的热阻、热容。热阻是指当有热量在物体上传输时,物体两端温度差与热源的功率间的比值;热容是指向系统施加的微小热量与由此形成的温升的比值。功率器件的瞬态热阻抗通常使用阻容(RC)网络热模型模拟。典型的阻容网络模型有共地模型(Cauer 网络模型)和非共地模型(Foster网络模型)如图5所示[3],其中,Zth为瞬态热阻抗,Rthn、Cthn为第n阶热阻、第n阶热容,P(t)为随时间变化的瞬时功率,T为相对参考点的温度。

图5 2种典型阻容网络模型

Cauer 网络模型在一定程度上反映了器件内部传热的物理本质,热阻和热容与器件各层物理结构存在对应关系,目前常用的Cauer 网络参数获取方法是利用Foster 网络进行等效变换和根据各层材料的属性进行数值计算,在实际应用中较为繁琐。而Foster 网络模型的RC 节点不再与物理结构相对应,在参数获取上也更加容易,通常可在制造商提供的数据手册中获得,如图6 所示,也可通过Saber 等软件仿真得到,如图7所示。

图6 某IGBT模块热阻曲线

图7 Saber仿真结果

根据得到的热网络参数,结合IGBT的开关损耗Psw、导通损耗Pcond和冷却液温度TF,即可得到IGBT模块工作时的稳态结温Tj:

由初始温度开始进行计算并迭代,结果如图8所示。

图8 IGBT稳态结温计算结果

将整车路谱代入,得到对应的结温变化曲线,如图9 所示。循环时间为600 h,单次循环时间为360 s,循环约6 000次。

图9 IGBT结温变化曲线

4 IGBT功率循环测试

IGBT 模块的功率循环测试需使用功率循环测试台,如图10 所示,测试标准参照AQG324 标准执行。AQG324 是欧洲电力电子中心针对汽车用功率模块提出的测试标准,该标准对环境测试项目提出了要求,对部分测试项目测试条件和评价标准给出了建议。

图10 功率循环测试台

将某IGBT 模块在结温波动ΔTj分别为60 ℃、0 ℃、100 ℃条件下各按照秒级循环进行一组测试,得到该模块对应温升下的功率循环次数,如表1所示。

表1 功率循环测试结果

根据功率循环测试得到的结果,结合解析寿命模型即可得到IGBT 的寿命曲线。本文采用Coffin-Manson 模型进行解析。Coffin-Manson 模型考虑了结温波动ΔTj对寿命的影响,寿命预测模型数学表达式为:

式中,Nf为失效循环次数;m、n为常数,由材料属性决定,分别反映了材料应变能力和器件周期性的疲劳程度,可通过数值仿真或循环试验进行数据拟合获得[4]。

如图11所示,该模块的寿命曲线表达式为:

图11 某IGBT模块寿命曲线拟合结果

5 载荷历程简化

本文采用雨流计数法将实测载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用。雨流计数法以双参数法为基础,考虑了动强度(幅值)和静强度(均值),符合疲劳载荷本身固有的特性,其计数规则如下:

a. 雨流依次从载荷时间历程峰值的内侧沿斜坡流下;

b.雨流从某个峰值点开始流动,当遇到比其起始峰值大的峰值时停止流动;

c.雨流遇到上方流下的雨流时停止流动;

d.取出所有的全循环,记录每个循环的幅度;

e.将第1 阶段计数后剩下的发散收敛载荷时间历程等效为1 个收敛发散型的载荷时间历程,进行第2 阶段的雨流计数。计数循环的总数等于2 个计数阶段的计数循环之和。

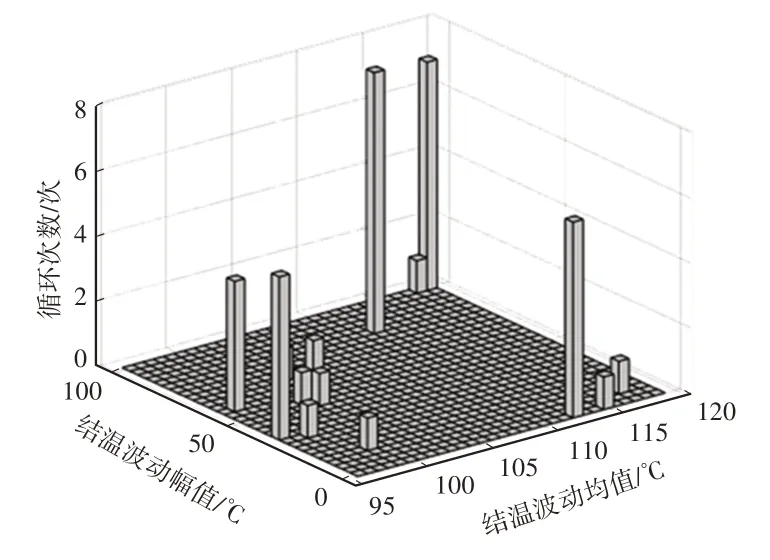

结合此前得到的结温变化曲线,利用MATLAB软件实现雨流计数,结果如图12所示。

图12 雨流计数法结果示意

6 IGBT模块损伤率计算

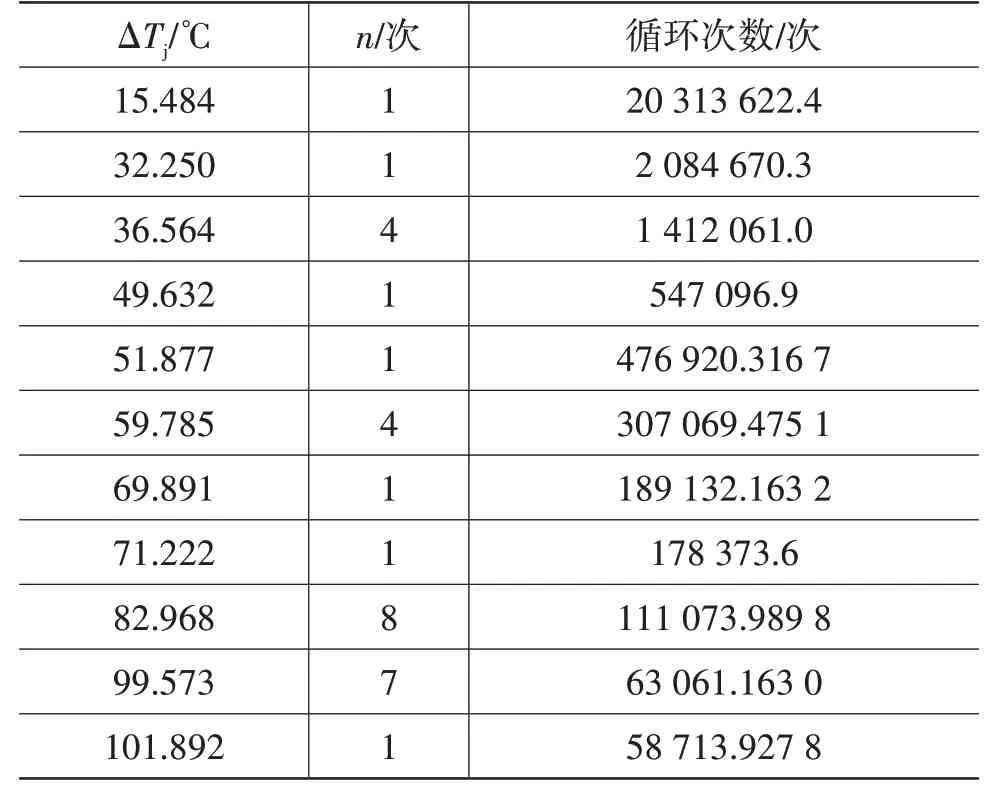

基于Miner 定律对IGBT 模块的损伤率进行计算,Miner 疲劳损伤累积假说认为:根据δ-N曲线的定义,在恒定应力幅值δ作用下,零件运转循环次数为N时,将产生完全损伤,则零件在应力δ的作用下运转应力循环次数n(n 基于Miner 定律,结合雨流计数法得到的结果如表2所示。 表2 雨流计数法输出结果 经计算,IGBT 模块的损伤率α=1.387 592。损伤率α>1 意味着在对应整车工况下,该模块可能出现失效,应重新评估模块选型结果或试验工况是否过于激烈。 本文介绍了一种结合整车路谱的IGBT 模块寿命预测方法,IGBT模块结构复杂、应用工况多样,很难完全通过计算、仿真手段获取与实际工况完全一致的数据。为进一步提升预测结果的准确性,未来还可从以下几个角度进行改进: a.提升IGBT 损耗计算的准确性及热网络模型参数的准确性,或增加精度足够且能够直接检测IGBT芯片结温的温度传感器。 b. 解析模型和物理寿命模型均未综合考虑应力环境,无法融入湿度、磁场、振动等复杂应力条件对IGBT模块寿命的影响。因此,为进一步提升预测精度,可以考虑构建多种环境因素的预测模型。 c.随着云计算、人工智能算法及大数据理论的发展,可以在云端对行车数据进行记录,得到基于实际使用工况的IGBT模块使用寿命,从而提出基于实际数据的IGBT模块寿命模型。

7 结束语