基于Simulink的IGBT模块的结温计算

王新春,葛仿

(内蒙古科技大学,内蒙古 包头 014000)

0 引言

IGBT模块结温变化是造成器件失效的主要原因。IGBT模块内部温度随功率损耗而变化,且模块内不同材料的热膨胀系数不同,材料之间会产生交变热应力,热应力的长期累积将使器件受损直至失效。计算模块的结温对评估器件可靠性具有重要意义。目前,IGBT模块结温的获取方法主要分为模拟法和实际探测法两大类,两类方法各有优缺点及适用范围[1]。文献[2—4]采用模拟法获取结温。文献[2]将IGBT电气模型与IGBT硅芯片、封装和散热器的动态热模型相结合,开发了IGBT动态电-热模型,应用Saber仿真软件确定硅芯片表面温度的瞬时值,但没有对器件结温变化规律做具体分析。文献[3]将文献[2]的电-热模型用于分析全桥电压源逆变电路中功率器件的热特性,研究TO247器件硅芯片的热响应与单相IGBT器件温升的关系,采用的是脉冲宽度调制(PWM)方式。文献[4]提出一种有限元方法,研究风电机组的IGBT模块的热耦合效应和不同条件下的热阻抗,将所提取的热网络用于温度和功率损耗的计算。文献[5—7]采用实际探测法获取结温。文献[5]采用红外热成像仪对IGBT模块键合引线熔断过程的结温场分布进行实时探测。文献[6]介绍一种在IGBT模块运行时测其正向饱和压降来计算结温的热敏电参数方法。文献[7]利用光纤传感器直接测量芯片温度,并对热阻抗分析函数进行建模。

传感器测量获得结温的方法原理简单,但针对的是没有塑封的模块,且测量结果不够精确。热敏电参数法利用IGBT中具有温度敏感性的电气参数,如集射极饱和压降等间接测量结温,该方法不必打开器件封装,可实现温度在线测量。热敏电参数法测得的是整个IGBT内部的平均结温,需要先进行定标,定标的准确性直接影响了测量的准确性[8]。红外热探测法不直接接触器件,可以得到模块铝键合引线温度的实时变化过程,但是测量前需要打开模块封装,且红外成像仪价格昂贵,对使用环境有较高要求。有限元法可以得到模块三维温度场的分布,确定结温点的位置,但是建模的过程需要各层材料的详细参数,并且需要进行大量的计算。电-热耦合模型法不用接触被测物,采用参数比拟,计算量小,能计算IGBT模块的稳态结温和瞬态结温,是现阶段应用比较广泛的一种结温测量方法。

本文综合以上结温测量方法的优缺点,采用电-热模拟法测量结温。以变流器中的三相桥式逆变电路为例,采用SPWM控制策略,根据模块在一个开关周期的工作情况建立IGBT模块功率损耗模型,利用4阶Foster热网络模型和电-热比拟原理,模拟IGBT模块由结到壳的瞬态热阻。在MATLAB/Simulink中搭建IGBT模块结温仿真模型,研究IGBT模块的结温变化。

1 IGBT模块的电气模型

本文所用的三相逆变电路如图1所示。三相逆变电路采用双极型SPWM调制方式,IGBT模块选用Infineon公司的FF450R17IE4。

图1 三相桥式逆变电路

因为三相逆变电路具有三相对称的特点,且选用相同的IGBT模块,所以输出的三相电压和三相电流的波形相同,仅存在120°的相位差。可以认为,在1个输出周期内每个IGBT产生的功率损耗相同[9],故只对一相的IGBT与FWD进行损耗分析就能得到整个三相逆变电路的功率损耗。

1.1 IGBT功率损耗的计算

IGBT损耗由通态功率损耗PI,con和开关功率损耗PI,sw组成,其中,开关功率损耗由开通损耗PI,on和关断损耗PI,off组成。

如图1所示,在1个开关周期中,IGBT的通态功率损耗[10]为

PI,con=Vceic(t)δ(t)

(1)

由IGBT的输出特性曲线知,可用近似线性化提取参数的方法将通态压降Vce表示出来:

Vce=Vce0+ic(t)rce

(2)

式中:Vce0为初始饱和压降;rce为导通电阻。由器件手册可知,Vce0与rce不随外部电流的改变而改变,但都受温度影响,和温度存在线性关系,即

Vce0=Vce0_25 ℃+Kv,I[Tj,I-(25+273.15)]

(3)

rce=rce_25 ℃+Kr,I[Tj,I-(25+273.15)]

(4)

式中:Vce0_25 ℃为25 ℃时IGBT的初始饱和压降;rce_25 ℃为25 ℃时IGBT的导通电阻;Tj,I为IGBT的结温;Kv,I和Kr,I为IGBT的初始饱和压降与导通电阻的温度系数。

IGBT的通态功率损耗可表示为

PI,con=ic[Vce0_25 ℃+Kv,I(Tj,I-25-273.15)]

(5)

IGBT的开关功率损耗表示为

PI,sw=fswEI,s(ic)

(6)

式中:fsw为开关频率;EI,s(ic)为IGBT开、关一次的能量损耗之和。

EI,s(ic)与集电极电流、结温的关系为

KI,s(125+273.15-Tj,I)]

(7)

式中:Eon、Eoff为IGBT额定条件下的开通、关断能量损耗;Udc为变流器直流侧电压;UN为IGBT模块额定电压;IN为IGBT模块额定电流;KI,s为IGBT开关能量损耗的温度修正系数。

1.2 FWD功率损耗的计算

FWD的器件功率损耗由通态损耗PD,con和开关损耗PD,sw组成。FWD关断时,产生的反向恢复损耗远大于其开通损耗,故开通损耗可忽略不计。FWD在1个开关周期内的功率损耗与IGBT的计算类似,即FWD的通态损耗为

PD,con=VFiD(t)[1-δ(t)]

(8)

式中:VF为FWD的饱和压降;iD(t)为流过FWD的集电极电流。

FWD导通时的饱和压降VF表示为

VF=VF0+iD(t)rD

(9)

式中:VF0为FWD的初始饱和压降;rD为FWD的通态电阻。

FWD的初始饱和压降VF0和通态电阻rD与结温均可表示为线性关系:

VF0=VF_25 ℃+Kv,D[Tj,D-(25+273.15)]

(10)

rD=rD_25 ℃+Kr,D[Tj,D-(25+273.15)]

(11)

式中:VF_25 ℃为FWD在25 ℃时的额定通态压降;Tj,D为FWD结温;rD为FWD在25 ℃时的额定通态电阻;Kv,D为二极管通态压降的温度影响系数;Kr,D为FWD通态电阻的温度影响系数。

FWD的通态损耗功率模型可表示为

PD,con=iD(t)[VF_25 ℃+Kv,D(Tj,D-25-

Kr,D(Tj,D-25-273.15)][1-δ(t)]

(12)

同IGBT开关损耗计算方法类似,FWD的开关损耗功率模型为

KD,s(125+273.15-Tj,D)]

(13)

式中:Eref为FWD额定条件下的反向恢复能量损耗;KD,s为FWD开关能量损耗的温度修正系数。

2 IGBT模块的热网络模型

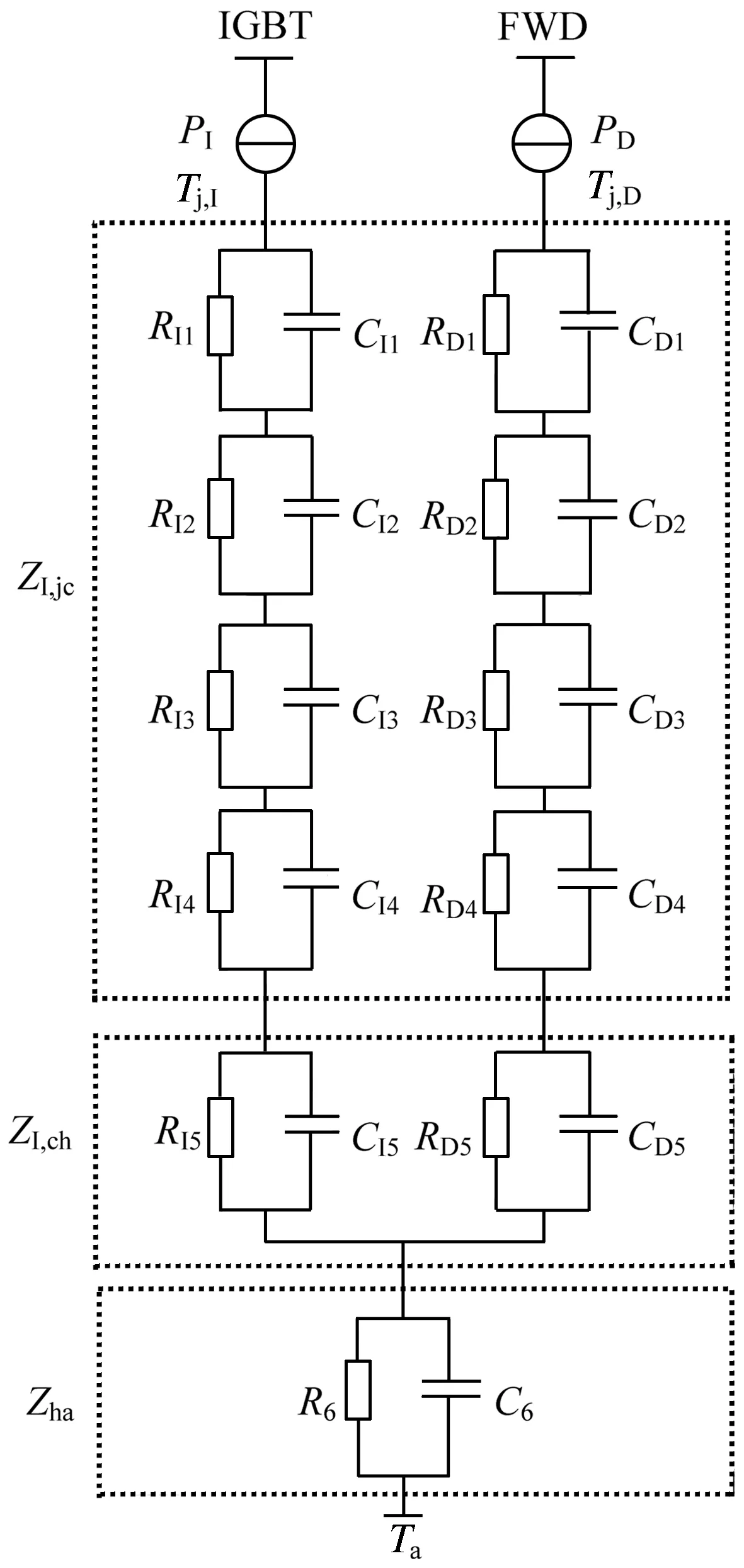

IGBT模块的热特性可以用等效RC热网络模型电路表示,因Foster热网络模型的参数容易获取,大部分文献采用的是Foster热网络模型。本文采用4阶Foster模型来计算IGBT的结温,因上文中分析1个桥臂工作状态,故搭建1个桥臂的热网络模型。由IGBT器件的封装结构可知,IGBT功率模块与二极管共用1个散热器,本文不考虑二者之间的相互影响,可以得到IGBT的等效热路图[11],如图2所示。

图2中,ZI,jc与ZD,jc分别为IGBT与FWD芯片到壳的热阻抗;ZI,ch和ZD,ch分别为IGBT与FWD的壳到散热器的热阻抗;Zha为散热器到环境的热阻抗;Ta为环境温度。本文选用的是Infineon公司的FF450R17IE4,仿真中用到的4阶芯片到壳的热网络参数和1阶壳到散热器的热网络参数都来源于器件数据手册,散热器到环境的热网络参数是由Infineon在线仿真软件IPOSIM在典型水冷散热方式下得出。IGBT模块FF450R17IE4的热网络的参数见表1,表中时间常数τi=RiCi。

图2 IGBT模块的热网络模型

表1 IGBT模块热网络参数

3 IGBT模块的结温仿真

本文基于上述IGBT模块结温计算方法和热网络模型,在MATLAB/Simulink平台搭建IGBT模块的结温仿真模型。逆变器采用SPWM调制方式,调制度m=0.8,直流侧电压Vdc=1 100 V,环境温度Ta=(40+273.15)K=313.15K。

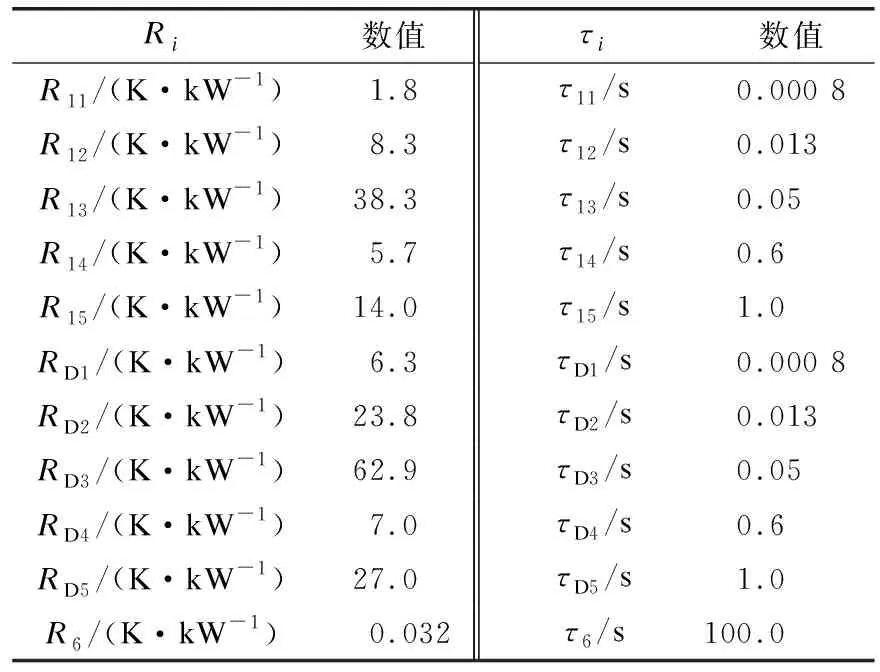

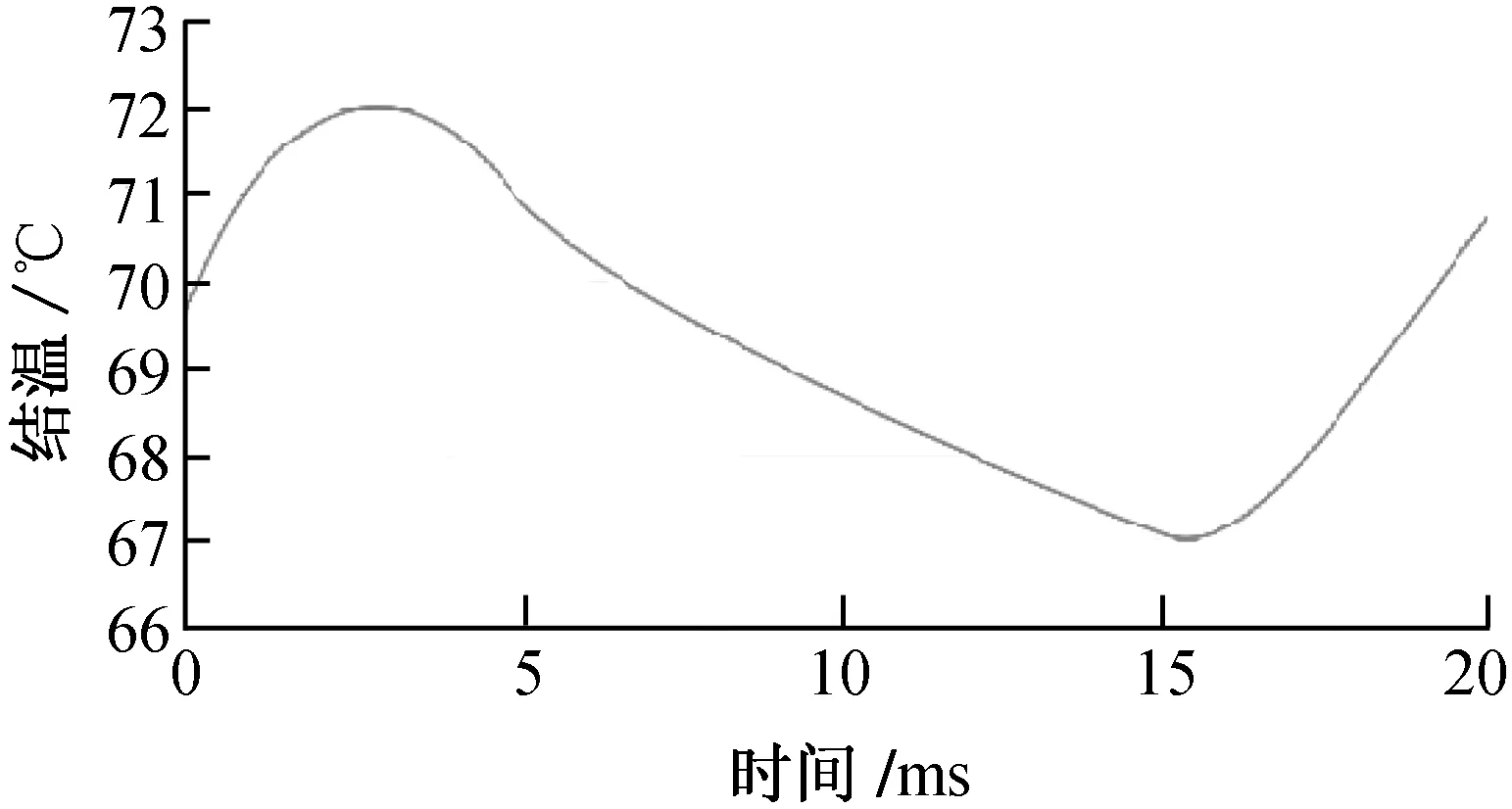

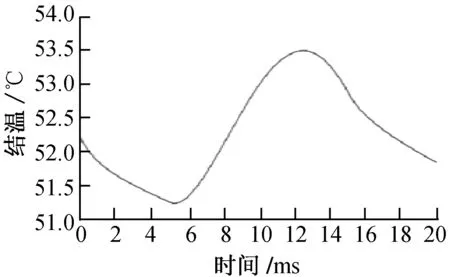

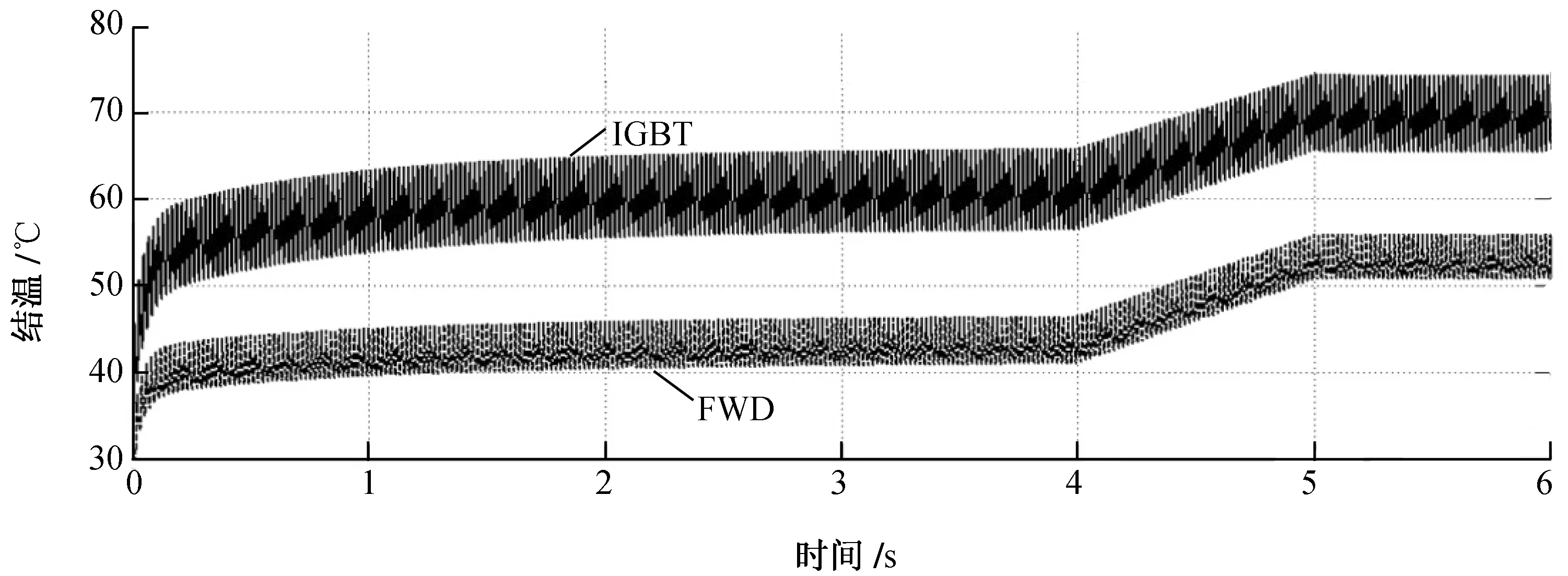

1)取输出频率f=50 Hz,开关频率fsw=2 kHz,IGBT模块的结温仿真模型如图3所示。

图3 fsw=2 kHz,IGBT模块结温仿真结果

此时,IGBT的平均结温为69.5 ℃,结温波动为9 ℃;FWD的平均结温为53 ℃,结温波动为4 ℃。

为验证搭建模型的可行性,用Infineon在线仿真软件IPOSIM在相同参数下进行仿真,结果如图4所示。

(a)IGBT的IPOSIM仿真结果

(b)FWD的IPOSIM仿真结果

图4中,IGBT的平均结温为69.5 ℃,结温波动为5 ℃;FWD的平均结温为52.375 ℃,结温波动为2.25 ℃。本文搭建的结温仿真模型考虑了结温实时反馈,与IPOSIM仿真结果对比,其误差在可接受范围内,故本文搭建模型具有可行性。

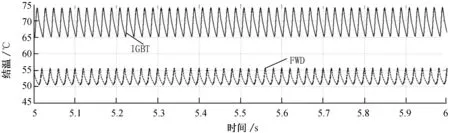

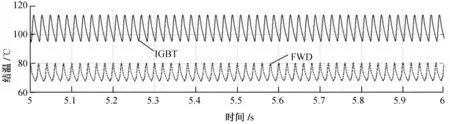

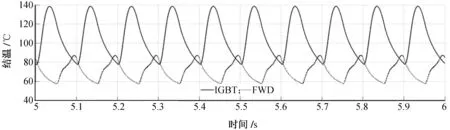

2)当输出频率f=50 Hz,器件开关频率fsw分别取1 kHz和10 kHz时,IGBT模块的仿真结果如图5、6所示。当器件开关频率为1 kHz时,IGBT的平均结温为61.5 ℃,结温波动为7 ℃;FWD的平均结温为50 ℃,结温波动为4 ℃。当器件开关频率为10 kHz时,IGBT的平均结温为105 ℃,结温波动为20 ℃;FWD的平均结温为74 ℃,结温波动为12 ℃。

由图5、6的结温波形可以看出,在1个输出周期内,IGBT和FWD的结温上升波形都比结温下降波形陡,即在1个输出周期内IGBT模块的结温上升速度比下降速度快。这是因为在1个输出周期的前半部分,IGBT模块有电流流过,处于开关状态时功率损耗较大,结温上升,在1个输出周期的后半部分,IGBT模块没有电流流过,没有功率产生,处于散热阶段;且IGBT模块在1个输出周期内的损耗功率大于散热功率。

由图3、5、6可以看出,当输出频率不变,随着开关频率的增加,IGBT模块的结温增加,结温波动幅度增加,且结温波形更加平滑。这是因为开关频率越高,功率损耗越大,平均结温和结温波动都会增加,产生的电流波形就越平滑,所以得到的结温曲线更光滑,干扰更小,但过高的开关频率又会使功率损耗过大,结温更高。

3)当器件开关频率fsw保持10 kHz不变,输出频率f分别为10 Hz、50 Hz、100 Hz时,IGBT模块的仿真结果分别如图7、6、8所示。

图5 fsw=1 kHz,IGBT模块结温仿真结果

图6 fsw=10 kHz,IGBT模块结温仿真结果

图7 f=10 Hz,IGBT模块结温仿真结果

图8 f=100 Hz,IGBT模块结温仿真结果

当输出频率f=10 Hz时,IGBT的平均结温为109 ℃,结温波动为62 ℃;FWD的平均结温为73 ℃,结温波动为30 ℃。

当输出频率f=100 Hz时,IGBT的平均结温为89.5 ℃,结温波动为9 ℃;FWD的平均结温为70 ℃,结温波动为8 ℃。

可以看出,在器件开关频率不变的情况下,随着输出频率的增加,IGBT和FWD的结温波动减少,平均结温大体上减小。

4)在已搭建的结温仿真模型中,将恒定环境温度40 ℃改为从30 ℃至40 ℃的渐变温度,如图9所示。当输出频率为50 Hz,功率器件开关频率为2 kHz时,IGBT模块的结温波动曲线如图10所示。

图9 渐变环境温度

(a)渐变环境温度下IGBT模块的整体结温波形

(b)渐变环境温度下IGBT模块的局部结温波形图10 渐变环境温度下IGBT模块的结温波形

由图10可以看出,随着环境温度的增加,平均结温会增加,但结温波动没有变化;将图10(a)与图3对比可以发现,即使在先前有环境温度变化,但对最后整体的平均结温及结温波动没有影响。

4 结语

本文以三相逆变电路为例,分析了IGBT模块在1个开关周期内工作产生的功率损耗,结合IGBT模块的热传导特性,在MATLAB/Simulink中搭建出结温计算模型,通过Infineon的在线仿真软件IPOSIM验证了模型的可行性。所得结论如下:

1)在1个输出周期内,IGBT模块的结温上升速度比结温下降速度快,结温曲线整体上升,一段时间后趋于稳定。

2)IGBT模块的平均结温和结温波动随着开关频率的增加而增加,随着输出频率的增加而减小。

3)IGBT模块结温随着环境温度的变化而变化,当环境温度升高,IGBT模块平均结温随着升高。