车用永磁同步电机电磁-热耦合分析

魏颖颖 王金昊 郭守仑 王斯博 王宇

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

永磁同步电机具有功率密度高、效率高、体积小、噪声低等特点,在混合动力汽车领域受到广泛关注。电机运转过程中产生的高温会直接降低电机的工作性能[1]。对于永磁电机,载荷较大导致的高温可能导致绕组和定子铁芯间的绝缘材料失效或者转子铁芯包裹的永磁体不可逆退磁,使电机功能性损毁[2-3],因此,精准分析电机温度场分布非常重要。

电机多物理场耦合仿真计算已成为计算机辅助设计中的关键技术之一[4-8]。国内外学者采用磁热耦合方法在电机的损耗和温升方面开展了大量研究[9-12]。本文利用电磁仿真软件建立二维有限元的电机几何模型,计算电机在特殊工况下的损耗密度分布情况,并在温度场仿真软件中建立三维仿真模型,将电磁仿真得到的损耗密度导入三维温度场仿真模型,计算特殊工况下达到稳定运行状态的温度场分布情况,最后,将电磁-热耦合仿真温升数据与试验实测结果进行对比,验证仿真结果的准确性。

2 电磁模型的建立及仿真

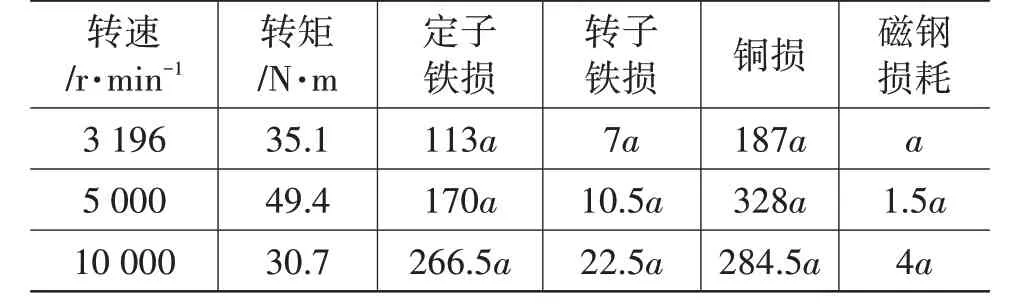

本文以永磁同步电机为研究对象,根据电机主要性能参数在电磁仿真软件中建立电磁模型。选取整车常用工况中不同转速下负荷较大的3 个工况,根据电机损耗MAP 表差值获得不同整车工况的具体参数,计算整车工况的铁损损耗密度分布情况。电机主要性能参数如表1所示,整车工况具体损耗参数如表2所示,其中,将3 196 r/min@35.1 N·m工况下的磁钢损耗设为a,其他损耗由a的倍数表征。

表1 电机主要性能参数

表2 整车工况相对损耗

采用JMAG电磁仿真软件计算得到3 196 r/min@35.1 N·m、5 000 r/min@49.4 N·m 和10 000 r/min@30.7 N·m 3 种工况下的电机铁损损耗密度,其中10 000 r/min@30.7 N·m工况下的电机铁损损耗密度分布如图1所示。

图1 10 000 r/min@30.7 N·m工况下电机铁损损耗密度分布

由图1 可知,靠近气隙处的定子齿部和转子的损耗密度较大,远离气隙的定子轭部和转子的损耗密度非常小,定子和转子的整体损耗密度由靠近气隙侧向远离气隙侧逐渐减小。

3 损耗密度映射

耦合仿真分为单向耦合和双向耦合。单向耦合是将第1 个求解器的求解结果作为条件,输入到第2 个求解器,求解数据单向传递,具有计算速度快、节约资源和仿真效率高的优势。双向耦合是将各求解器的求解结果在求解器之间双向传递,反复迭代直到运行结果达到收敛后停止计算。相较于单向耦合,双向耦合计算结果更精确,但计算量显著增大,对计算机要求较高,计算速度低,不利于提高仿真效率,因此本文采用单向耦合的方法对电机的电磁场和温度场进行耦合仿真分析。通过JMAG电磁仿真软件仿真得到损耗结果,以表格形式输出定子铁芯和转子铁芯上的各坐标位置的损耗密度。

将JMAG 电磁仿真软件导出的定子铁芯和转子铁芯的损耗密度导入STAR CCM+温度场仿真软件中,利用电磁仿真软件和温度场仿真软件中一致的模型坐标位置,将损耗密度映射到温度场仿真模型上,实现在温度场模型上加载损耗密度的效果。与温度场模型上均匀分布的损耗对比,温度场模型上映射损耗密度更能反映详细的热点位置。在不受其他热源影响的条件下,损耗密度越大的位置温度越高。因此,在其他热源不变的条件下,推测映射损耗密度的耦合仿真得到的温度将会比损耗均匀分布的单物理场仿真得到的温度高,本文对其进行仿真对比验证。

4 电机温度场仿真及分析

根据传热学基本理论,直角坐标系下电机的稳态温度场求解可以归结为如下边值问题[13]:

式中,λx、λy、λz分别为x、y、z向导热系数;T为温度;qv为热流密度,即电机各部件单位体积的损耗;n为长度;λ 为导热系数;h为对流换热系数;Te为环境温度。

输入给定损耗与边界条件,可以计算出电机内部温度场分布情况。

本文将一个定子槽中的多层方导线视为一个导线整体,导线与定子槽之间的绝缘材料包括导线漆皮、绝缘纸和灌封的绝缘漆。将绝缘材料等效处理为导线与定子铁芯热传导过程中的热阻。这些绝缘材料的等效导热系数为[13-14]:

式中,λeq为等效导热系数;δi为各绝缘材料的等效厚度;λi为各绝缘材料的导热系数。

定转子铁芯是由多层硅钢片叠加形成的,所以径向与轴向导热系数不同。在径向上,定转子铁芯是完整的硅钢材料,导热系数为硅钢材料的导热系数。在轴向上,由于定转子是由多层硅钢片叠加而成的,叠加的硅钢片之间存在空气、灰尘等,导热系数远小于径向导热系数。轴向等效导热系数为[15]:

式中,δFe为铁心叠厚;λ1为硅钢片的导热系数;δ0为绝缘介质的净长度;λ0为绝缘介质的导热系数;KFe为铁心的叠片系数。

电机机壳和端盖表面与外部环境进行自然对流换热,其换热系数为[2,14]:

式中,ω为外部环境风速,本文设定为0;Tc为外部环境温度。

转子转动时会引起电机内部空气扰动,从而增强端部绕组与内部空气之间的换热,其对流换热系数可由经验公式[2,14]获得:

式中,vr为转子外径上的线速度。

转子端部与内部空气之间的对流换热系数的经验公式[2,14]为:

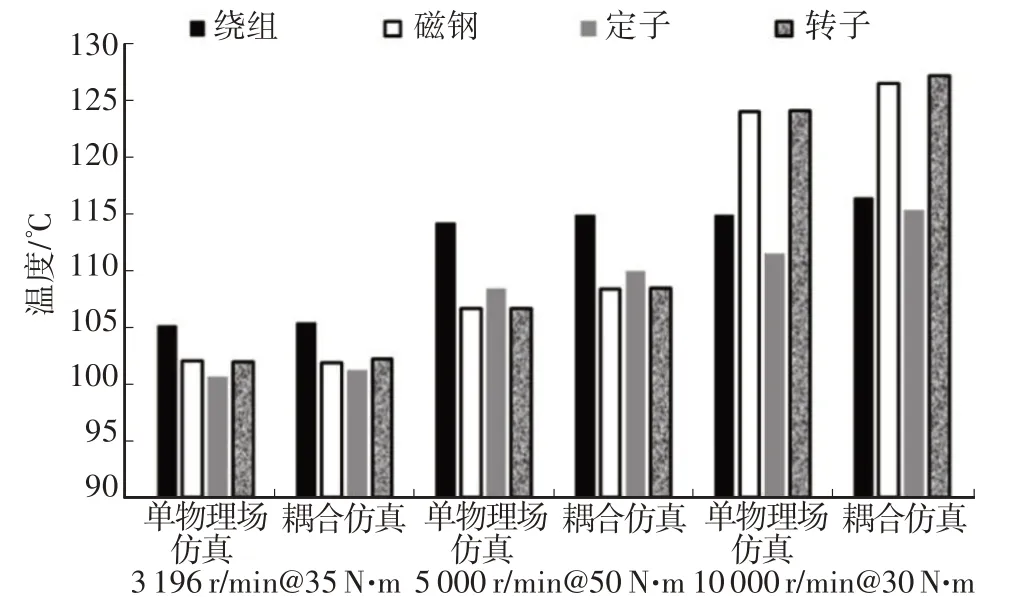

将电磁仿真得到的电机铁损损耗密度和其他损耗导入三维温度场仿真软件,施加到各零部件上。考虑电机中存在的热对流和热传导,在有接触的零部件之间建立接触热阻和对流换热面,将边界条件设置到建立的接触热阻和对流换热面上。通过温度场仿真计算,得到如图2、图3所示结果。

图2 温度场仿真计算结果对比

图3 10 000 r/min@30 N·m工况下电机温度场分布情况

由图2 可知,低转速下,最高温度位于绕组处,高转速下,最高温度位于转子处。根据电磁仿真得到的损耗可知,随着转速升高,铜损逐渐降低,铁损逐渐升高,导致低转速时绕组温度高,高转速时转子温度高。同时,转子无有效的直接散热途径,导致热量集聚在转子内,转子温度升高。

由图2 可知,耦合场仿真得到的零部件温度高于单物理场仿真得到的零部件温度,证明了在温度场中映射损耗密度的耦合仿真得到的温度更高的推论。这是因为单物理场中的铁损均匀分布在定转子铁心上,其各坐标位置的损耗密度一致,使其发热均匀。而耦合场中的铁损按损耗密度分布在定转子铁心上,其温度分布受到损耗密度分布的影响,损耗密度越大的位置温度也越高,使耦合仿真得到的热点温度更高。

由图3单物理场与耦合场仿真获得的温度分布情况对比可知,定子和转子的热点位置向气隙侧移动。从图1 的电磁仿真结果来看,铁损不是均匀分布的,主要集中分布在气隙附近,温度分布与铁损损耗密度分布对应。与单物理场仿真相比,耦合仿真得到的温度分布热点更为集中,更能反映出电机的散热缺陷,以规避电机运行中的散热风险。

5 试验验证

本文开展试验对仿真结果进行验证。在电机台架上进行工况点稳态温升试验,运行至基本热平衡,在电机绕组端部布置K型温度热电偶进行测温。电机持续运行30 min,每隔1 s记录一次热电偶测温数据,热电偶测得的最高温度如表3所示。

表3 不同工况绕组温度仿真与试验实测对比

耦合仿真计算结果与试验实测温度非常接近,误差小于4.5%,在可接受范围内。出现误差的原因是试验与仿真的损耗和边界条件存在差异,还需进一步优化。

6 结束语

本文针对某永磁同步电机在特殊工况下进行了电磁-热耦合仿真计算及稳态温升试验,通过对比分析,得到如下结论:

a.电磁-热耦合仿真计算得到的温度场分布是与电磁仿真得到的损耗密度分布相映射的,热点主要集中分布在气隙附近。相比单物理场仿真中设置的均匀分布的损耗,映射损耗密度的耦合仿真得到了更为集中的热点分布,从而能够精确捕捉热点位置,准确识别电机运行中的散热风险。

b.电磁-热耦合仿真计算得到的温升数据与试验实测温升数据基本一致,电机耦合仿真计算结果能够作为电机热失效风险预判的重要依据。

下一步计划通过电磁-热-流体耦合仿真方法优化计算结果,进一步缩小仿真结果与试验结果的差距。