功率单元电热性能仿真研究

王哲钰 李敏 刘志强

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

发展电动汽车是解决能源与环境危机的重要途径之一[1-3]。电机驱动系统是电动汽车的关键部件,直接决定电动汽车的性能。功率器件损耗和逆变器效率影响电驱系统能量传递,因此在电驱系统设计过程中对功率单元进行电热性能仿真,获取功率模块损耗和逆变器效率,可以对系统设计起到验证和指导作用。

Saber 是一款多技术、多领域的系统仿真产品,可用于电源变换器设计、伺服系统设计、数字模拟数模混合电路仿真等研发场景,在汽车、航空、船舶、消费电子等领域应用广泛[4-6]。绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)、金属氧化物半导体场效应晶体管(Metal Oxide Semicon⁃ductor Field Effect Transistor,MOSFET)等功率器件作为电动汽车逆变器的重要组成部分,器件模型对逆变器性能仿真效果起到关键作用,精准且快速地搭建出功率器件模型是逆变器性能仿真成功的关键。

本文基于Saber 软件平台,搭建电动汽车电驱系统仿真模型,包含功率模块、永磁同步电机、空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)控制算法等,实现特定工况条件下功率单元的性能仿真,针对仿真结果分析评价系统性能,并结合MATLAB生成效率MAP和损耗MAP。

2 逆变器系统电路原理

2.1 电路原理

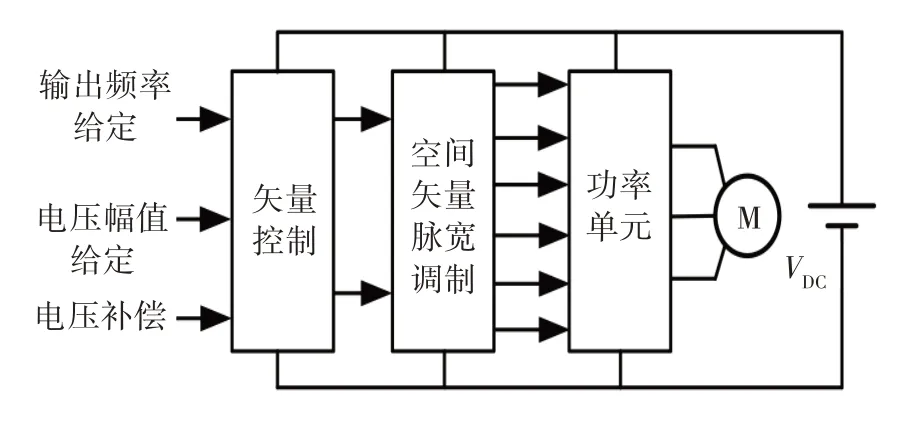

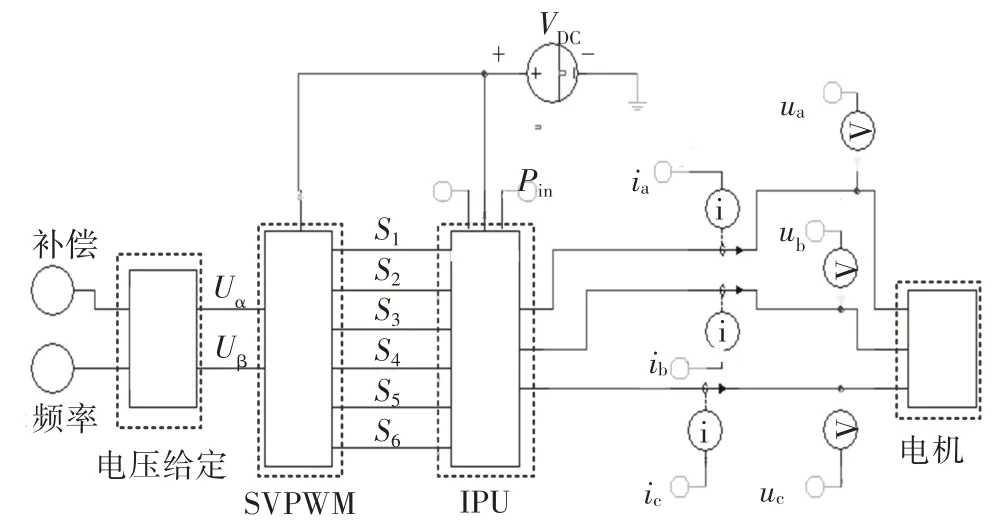

电驱系统闭环控制的电路原理如图1所示。

电驱系统采用矢量控制策略,给定电机转矩,采集转矩反馈、电流反馈、电机位置反馈等参数,经过闭环控制输出两相旋转坐标系下的给定电压Uα、Uβ[7],经过空间矢量脉宽调制得到6路功率器件控制信号,输入智能功率单元实现对逆变器内功率器件的控制,智能功率单元的输出为永磁同步电机的相电流、相电压,最终实现对电动汽车驱动电机的控制。

进行功率单元电热性能仿真时主要关注功率模块的电流能力、电压尖峰、损耗和逆变器的效率,可以不考虑机械负载,从而在开环条件下进行仿真,提高效率。电驱系统开环运行的电路原理如图2所示。

图2 电驱系统开环控制电路原理

给定电机输出频率、电机峰值相电压和电压补偿,经矢量控制算法转化为两相旋转坐标系下的给定电压Uα、Uβ,SVPWM 控制算法给出功率模块控制信号,最后功率单元输出驱动电机的电压、电流,省去了闭环控制,简化了仿真过程。

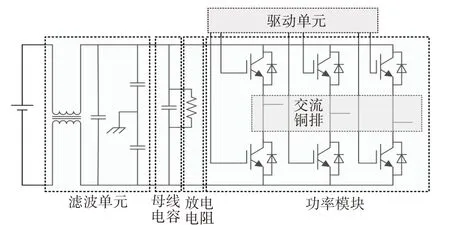

2.2 功率单元内部结构

功率单元作为逆变器的重要组成部分,包括IGBT、直流母线电容、驱动单元、母排及滤波单元等。功率单元电路结构如图3 所示,电源连接直流母排,电压、电流经电磁干扰(Electromagnetic Interference,EMI)滤波单元滤波、母线电容缓冲后输入由6 个IGBT 组成的三相全桥逆变器,驱动单元将由SVPWM 控制算法输出的数字信号转换为能够驱动IGBT的模拟信号,母线电容两端并联放电电阻用于电容的被动放电,逆变器的输出经交流母排输入电机。

图3 功率单元组成

3 IGBT仿真模型搭建

3.1 行为级模型

功率器件性能(如耐压值、开关速度、开关损耗等)对电驱系统性能影响较大,研究电驱系统的性能前,首先要对功率器件进行建模。本文功率模块采用某IGBT 模块,耐压值为1 200 V。IGBT 行为模型仅通过描述不同的输入参数及其输出状态来表示行为过程,不需要考虑器件内部的工作原理,参数易获取,计算速度快,主要用于电路仿真,能够很好地反映IGBT 的静态及动态开关响应特性[8],Saber软件自带的IGBT建模工具即基于行为模型,如图4所示。

图4 含有热阻的IGBT行为级模型

3.2 基于Saber的IGBT建模方法

数据手册为制造商在特定工况下测试模块得到的结果,Saber 软件自带IGBT 建模工具Model Architect,使用描点法录入数据手册中的特性曲线,添加参数即可完成对IGBT 的建模。建模所需曲线主要包括:

a. IGBT 输出特性(Ic-Vce),表征IGBT 模块输出集电极电流Ic与导通电压Vce之间的关系;

b. IGBT 传输特性(Ic-Vge),表征IGBT 模块输出集电极电流Ic与栅极电压Vge之间的关系;

c. 反向恢复二极管的正向特性(If-Vf),表征反向恢复二极管的正向导通电流If与其导通压降Vf的关系;

d.反向恢复二极管的反向恢复特性;

e.模块的极间电容特性,直接影响IGBT模块开关动作时的动态特性;

f.模块栅极电荷特性,直接影响模块的开通过程,进而影响开通损耗的计算;

g. 模块的动态特性,包括开通、关断延迟时间td(on)、td(off),开通、关断损耗Eon、Eoff,上升、下降时间tr、tf;

h.模块的热阻特性,表征模块封装的散热路径及整个路径上涉及的各种材料切换过程中的散热特性的变化情况。

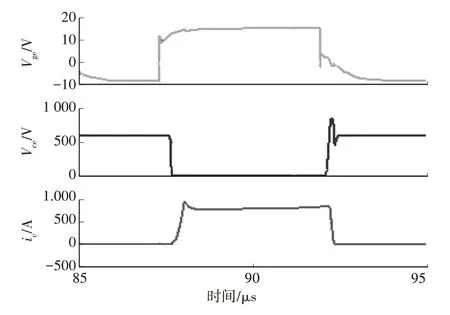

完成以上建模工作后,需对模型进行双脉冲仿真以验证模型的准确性,测试结果如图5 所示。仿真工具中自带动态特性测试电路,通过优化使仿真结果与手册值偏差在±10%范围内可视为建模完成。

图5 双脉冲仿真测试结果

4 逆变器系统仿真模型搭建

4.1 仿真条件

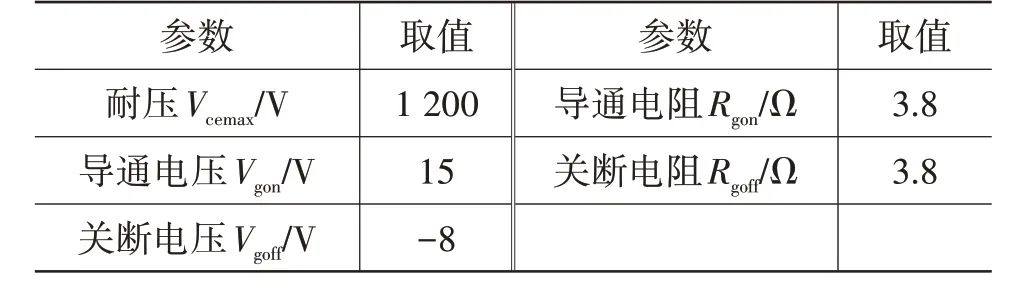

仿真中系统参数设置为直流母线电压700 V,逆变器最大输出电流有效值不小于270 A。电机转速范围为500~16 000 r/min,电机输出转矩大于320 N·m。忽略交直流母排、放电电阻、滤波器等元件。IGBT模块主要参数如表1所示。

表1 IGBT模块主要参数

4.2 仿真模型搭建

搭建的逆变器系统开环仿真模型如图6 所示,由母线电压、相电压及电频率给定、SVPWM 控制、IGBT组成的三相全桥智能功率单元、负载电机模型组成。

图6 逆变器系统开环仿真模型

设电机相电压峰值为Uref,电机三相电压ua、ub、uc分别为:

式中,t为时间。

最后使用克拉克(Clark)变换将三相静止坐标系下的相电压给定转化为两相旋转坐标系下的电压给定Uα、Uβ,输出到SVPWM模型。

SVPWM 模型在Saber 软件中采用MAST 语言编程,根据给定电压Uα、Uβ输出6 路数字控制信号S1~S6。功率单元模型包括母线电容模型、IGBT模型和冷却温度给定以及IGBT模块的驱动单元。

逆变器的输出功率Pout为电机三相瞬时功率之和,也是三相电机有功功率,为恒定值:

式中,Pa=uaia、Pb=ubib、Pc=ucic分别为a 相、b 相、c 相瞬时功率;ua、ub、uc分别为电机a 相、b 相、c 相电压;ia、ib、ic分别为a相、b相、c相电流。

在仿真模型中分别引出电机三相电压和三相电流,经过上述运算即可得到逆变器输出功率。

4.3 仿真方法

对于功率单元电热性能,在直流母线电压700 V、电机转速4 500 r/min的工况下进行仿真。根据系统性能需求,仿真结果需满足:逆变器最大输出电流有效值不小于270 A,IGBT 结温小于150 ℃,IGBT输出电压Vce小于耐压值1 200 V。

电机转速n与电频率f的关系满足n=60f/np,其中np为电机极对数,取np=4,因此可通过改变给定电机输出频率来模拟转速变化的工况。通过改变电机峰值电压来改变电机相电流,进而模拟转矩变化的工况。在电机转速为5 00~16 000 r/min,转矩为0~320 N·m 的条件下,对逆变器效率和IGBT 损耗进行仿真,最终生成效率MAP和IGBT损耗MAP。

5 仿真结果与分析

5.1 电热性能仿真结果

在电机额定转速4 500 r/min,即给定输出频率为300 Hz的工况下对逆变器电热性能进行仿真。

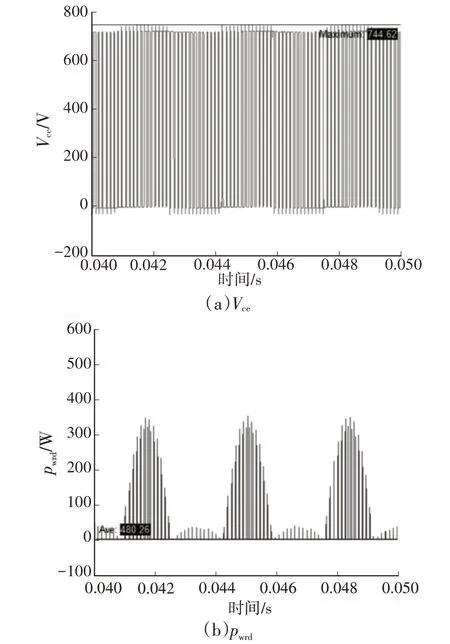

IGBT 输出电压Vce和总损耗pwrd仿真结果如图7所示,由图7 可知,IGBT 集电极与发射极两端电压Vce最大为744.62 V,低于耐压值1 200 V,单个IGBT模块总损耗pwrd平均值为480.26 W。

图7 IGBT输出电压Vce和总损耗pwrd

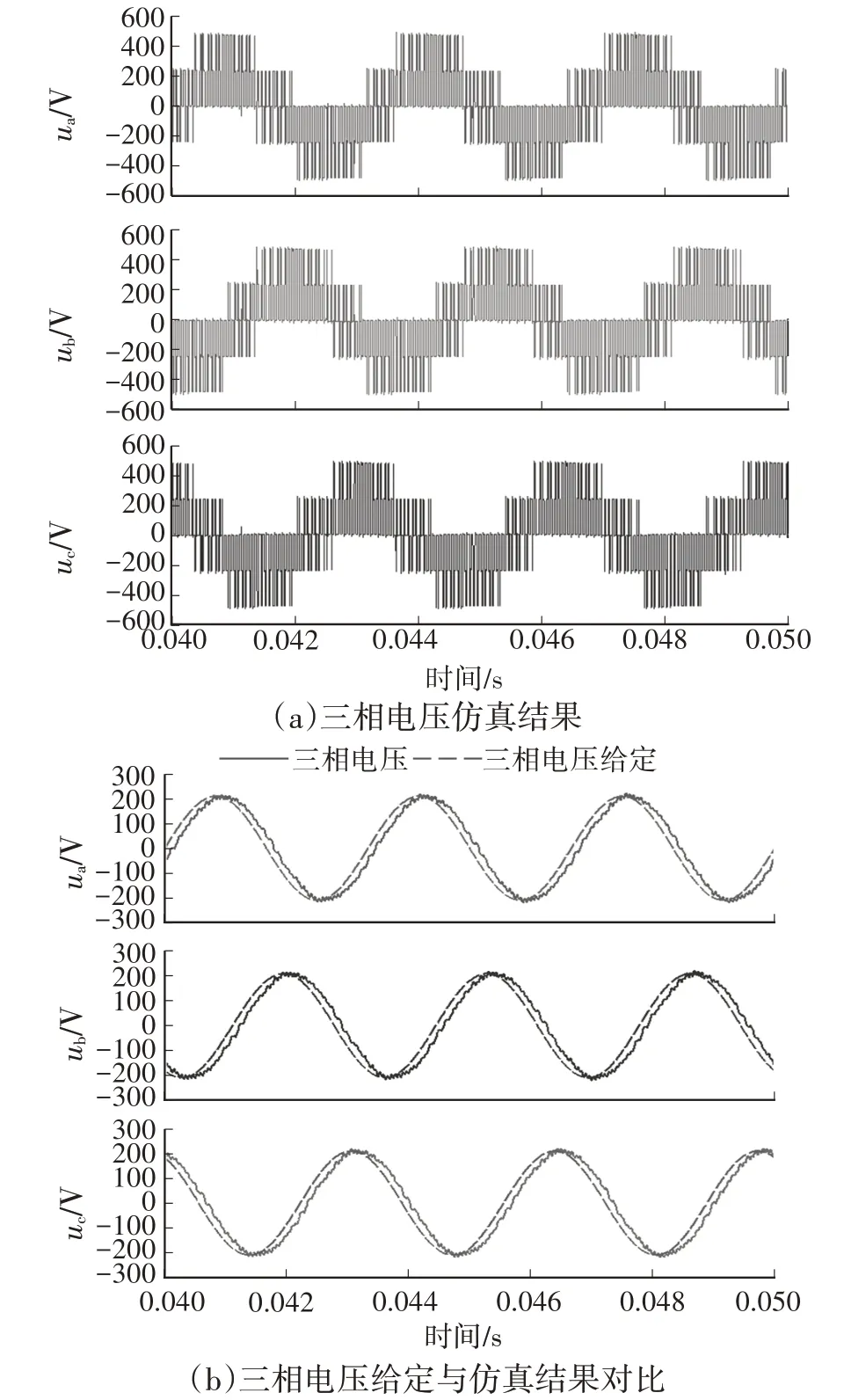

电机三相电压仿真结果及与三相电压给定对比如图8所示。由图8可知,在SVPWM控制算法下,电压中含有高频信号,经低通滤波后除去高频分量得到如图8b中所示的三相电压ua、ub、uc,其幅值与电机三相电压给定幅值基本一致,频率为300 Hz。

图8 电机三相电压仿真结果及与三相电压给定对比

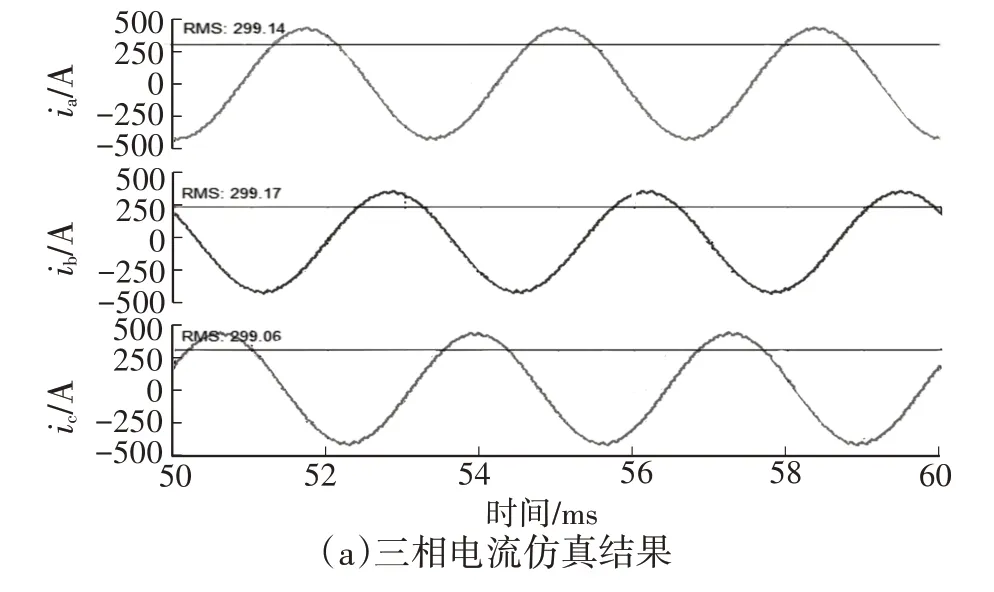

电机三相电流仿真结果如图9所示,根据电机实测数据,当电机转速为4 500 r/min时,即电机频率为300 Hz时,相电流有效值为299 A时对应电机输出转矩为336 N·m。

图9 电机三相电流仿真结果及转矩与电流的关系

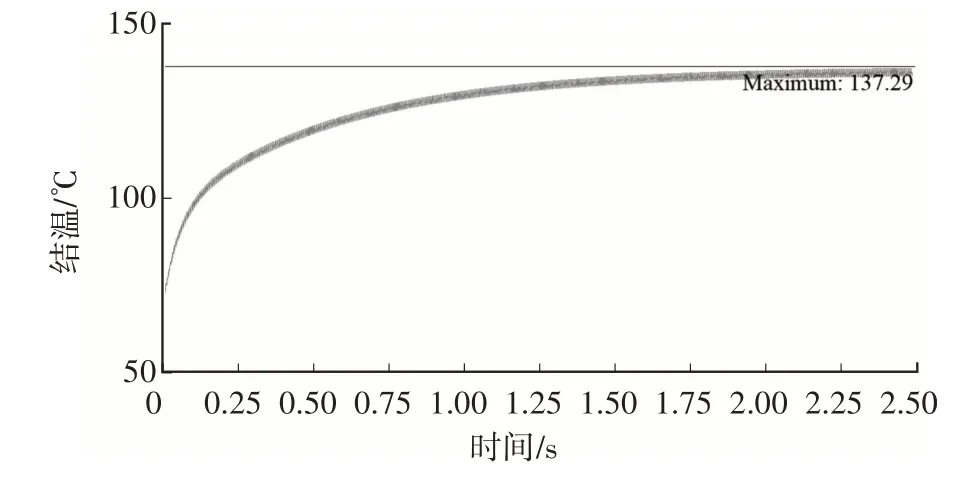

IGBT 模块的结温曲线如图10 所示,最高结温为137.29 ℃,小于150 ℃。

图10 IGBT结温

根据IGBT 集电极与发射极两端电压Vce、电机相电流有效值和IGBT模块的最高结温仿真结果,功率单元电热性能满需求。

5.2 效率MAP绘制

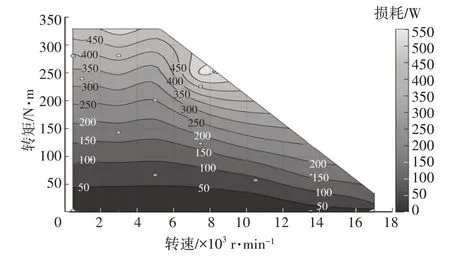

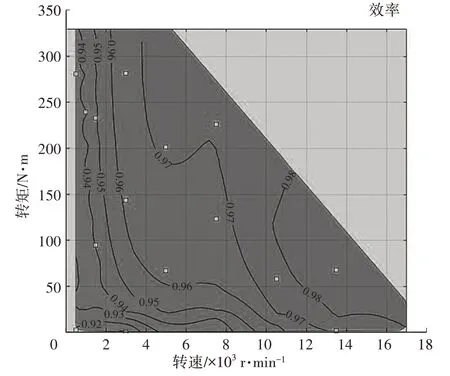

通过对变电机转速、变输出转矩等条件下逆变器性能的仿真,得到转速为500~16 000 r/min、转矩为0~320 N·m 工况下的逆变器输入输出功率、功率模块损耗,利用MATLAB 软件绘制逆变器效率MAP和功率模块损耗MAP以便进一步分析。

直流母线电压700 V 下的IGBT 损耗MAP 如图11 所示,最大损耗为550 W,根据损耗MAP 可以快速获取不同转速、转矩工况下的IGBT损耗。

图11 IGBT损耗MAP

直流母线电压700 V 下逆变器效率MAP 如图12 所示,最高效率为98.44%。根据效率MAP 可以快速获取不同转速、转矩工况下的效率。

图12 逆变器效率MAP

5.3 仿真实测闭环

在完成样机试制后进行电驱系统性能测试,获取逆变器效率和功率模块结温测试数据,与仿真结果进行闭环对比分析,结果如表3所示。

表3 仿真结果与实测对比

仿真获取功率模块最高结温与实测数据相差5 ℃以内,逆变器最高效率偏差为0.29 百分点,仿真误差在允许范围内,仿真精度较高。

6 结束语

本文给出了基于Saber 的功率单元电热性能模型搭建方法和仿真评价方法。通过逆变器建模与电热性能仿真,得到了功率模块的电热特性仿真结果,满足结温需求,功率模块耐压在限值范围内,且具备所需电流能力,逆变器效率由效率MAP 表征,最高可达98.44%。

本仿真中功率模块模型采用制造商提供的数据手册搭建,与实际应用存在差别,后续应结合功率模块双脉冲测试对功率模块的仿真模型进行优化,进一步提高功率单元电热性能仿真准确性。