模块化高转矩密度高可靠性直驱轮毂电机设计

尹相睿 张莉 赵慧超 王斯博 郭守仑 王宇

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

轮毂电机具有结构紧凑、控制方便、传动效率高等优势[1],搭载整车后转矩分配组合多样、转向灵活,可提升整车布置和设计自由度,是新能源汽车技术的重要发展方向之一。其中,永磁同步电机效率高、功率密度高、可靠性好,被认为是轮毂驱动电机的首选[2-6]。

直驱轮毂电机优化了底盘结构,减少了轴、传动轴等机械部件,使得NVH、动力学等问题得到极大简化,并具有传动高效、四轮操控灵活等显著优势[7-9],但其工作环境恶劣,对可靠性要求较高,实际应用困难。因此,目前投产的直驱轮毂电机产品均采用多单元模块化的设计思路,实现故障容错运行[10],且试验结果表明,可以通过系统级容错方案设计出具有高安全特性的高性能轮毂电机[11]。这一设计思路的主要优势体现在两个方面:单元模块具有独立性,具备冗余容错的功能;单元模块具有标准性,具备互换的功能,可有效降低成本。

本文针对电动汽车应用需求设计高转矩密度高可靠性直驱轮毂电机,采用多单元模块化永磁同步电机设计方案,通过理论分析、有限元仿真及试验测试进行设计及验证。

2 多单元模块化轮毂电机

2.1 直驱轮毂电机构型

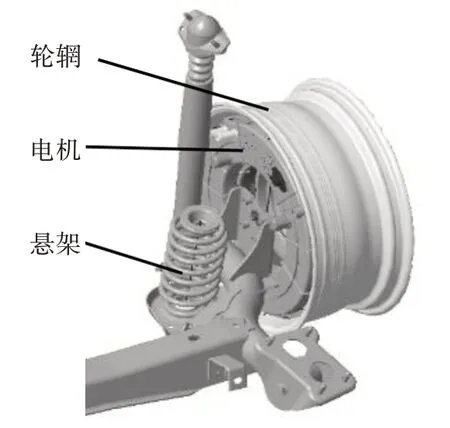

轮毂电机直接将电机安装于轮毂中,如图1 所示,可以实现分布式驱动。根据驱动方式,轮毂电机主要分为减速驱动型和直接驱动型。

图1 轮毂电机布置示意

直驱式轮毂电机省去了齿轮减速机构,直接将转子安装在轮辋上驱动整车运行,如图2所示,可简化驱动系统结构、提高传动效率,同时,其对转矩密度要求较高,并需具备一定的容错功能,故本文采用多单元模块化永磁同步电机设计方案。

图2 直驱轮毂电机布置结构

2.2 模块化电机的机构及原理

模块化轮毂电机以传统轮毂电机为基础,通过在结构上进行调整,将电机定子在圆周方向上划分成若干个模块,所有模块共用一个转子。每个定子模块上具有独立的三相交流绕组,由独立的逆变器供电。为了实现故障模块的容错运行,逆变器常采用三相四桥臂结构[12]。以4 模块轮毂电机为例,如图3 所示,电机定子在圆周方向上划分为4 个模块,每个定子模块上具有独立的三相交流绕组,分别引出三相引出线与对应逆变器一一连接。每个模块单元既可独立工作,又可组合使用[13]。电机定子单元绕组形式如图3 所示。绕组采用双层结构,每个定子相的集中线圈缠绕在相邻的齿上,此种绕组形式对于给定数量的极产生较少数量的槽,减小端部高度,同时降低了齿槽转矩,还能显著增大绕组电感,有利于在弱磁恒功率调速中提高调速范围,特别适用于轮内牵引应用[14-15]。

图3 模块化轮毂定子示意

正常工作时,轮毂电机各模块的定子绕组均通入三相对称电流,按照转矩平均分配原则共同驱动转子旋转。此时各模块在气隙中生成行波磁场,整个轮毂电机气隙中生成旋转磁场,这与传统永磁轮毂电机并无差异。当发生绕组故障(如某模块某相绕组开路)时,可以切除故障模块,剩余健康模块继续工作,此时健康模块的绕组电流和输出转矩显然较正常工作状态大。因此,更多情况下,为减轻剩余健康模块的工作负荷及电机损耗,故障模块需要在一定的容错策略下继续运行。

3 轮毂电机定子设计

直驱轮毂电机的定子设计主要考虑空间限制和高转矩、转速的应用条件,本文针对极槽配合、定子结构选择等进行研究,并对多单元的分块定子进行仿真。

3.1 极槽配合方案的选取

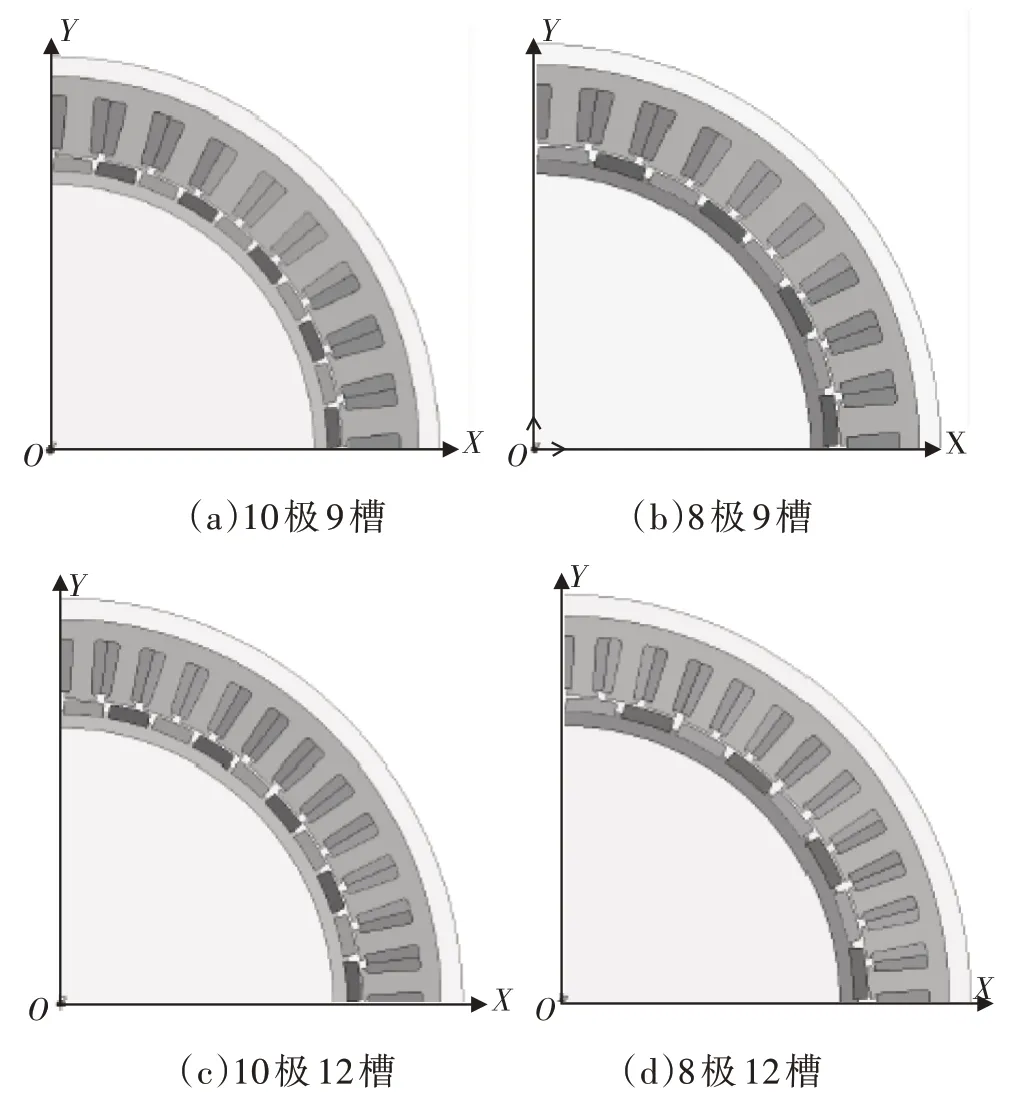

轮毂电机为低速大转矩电机,轴向尺寸空间要求苛刻。为节省电机绕组端部空间,多采用每极每相槽数q<1,线圈节距为1的分数槽集中绕组,通常,极数2p与槽数Z较为接近。为避免永磁体宽度过窄,一般每个单元电机的极数小于10。因而,8 极9槽、10 极9 槽、10 极12 槽和8 极12 槽为优选的极槽配合方案。单元电机模型如图4所示。

图4 单元单机模型

基于10 极9 槽的槽极配合方案对磁动势进行分析,设每相绕组的匝数为NC、极距为τ,三相绕组电流分别为iA、iB、iC,根据绕组的通电方式对A相绕组产生的脉振磁动势fA进行傅里叶级数展开:

式中,θs为电角度;v=1/5,2/5,3/5,4/5,1,6/5,…为谐波次数,v=1 时为基波;n为正整数;kdpv为谐波绕组系数:

B 相绕组产生的脉振磁动势与A 相绕组产生的脉振磁动势fA在空间上错开:

同理,C相绕组产生的脉振磁动势为:

定子三相绕组合成磁动势为:

其中,定子三相电流分别为:

式中,I为相电流有效值;ω为电流角频率;ψ为内功率因数角,即相电流与空载反电势的相量夹角。

将式(6)代入式(5)得:

其中,“±”的选取与谐波次数相关:v=1 时,取负号,且n=3k+1 与n=3k-1(k为正整数)所取符号相反。

由式(7)可以看出:当n=3k时,对应的谐波合成磁动势为0,n=3k±1 次谐波的三相合成磁动势幅值是其单相脉振磁动势幅值的1.5 倍,且n=3k+1 与n=3k-1 对应的谐波合成磁动势旋转方向相反。

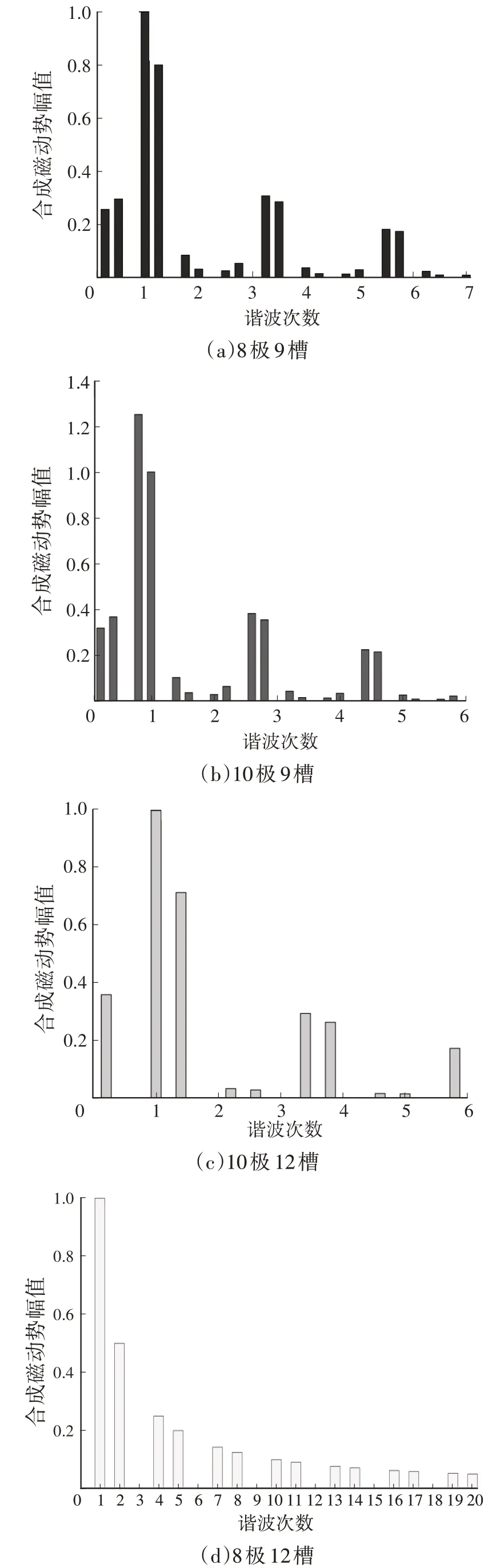

由式(2)可见,根据10 极9 槽绕组的各次谐波(不考虑3 及3 的倍数次谐波)可得到绕组因数,以基波为基准,设基波旋转磁动势幅值为1,对8 极9槽、10 极9 槽、10 极12 槽和8 极12 槽绕组产生的磁动势进行分析,4 种极槽配合方案的磁动势频谱如图5所示。

图5 采用不同极槽配合方案时的磁动势频谱

分数槽绕组相比于整数槽绕组,产生的磁动势中常含有分数次谐波,谐波含量非常丰富[16]。轮毂电机稳态运行时,电枢反应磁场中除基波分量以同步速度跟随转子旋转,谐波磁场均会与转子存在相对运动并产生涡流损耗,分数槽绕组电机的转子涡流损耗一般会较整数槽绕组电机大。从各极槽配合方案对永磁体涡流损耗的影响来看,10 极9 槽的0.8次磁动势谐波幅值甚至超过基波,将产生较大的涡流损耗,而8 极12 槽的磁动势频谱中基波分量占优,这与整数槽绕组相似,涡流损耗相应较小。

通过有限元仿真对单元电机在采用4种不同极槽配合方案时的性能进行对比分析。为了使极槽配比为单一变量,在电机方案对比中,保持线负荷、磁负荷基本一致。

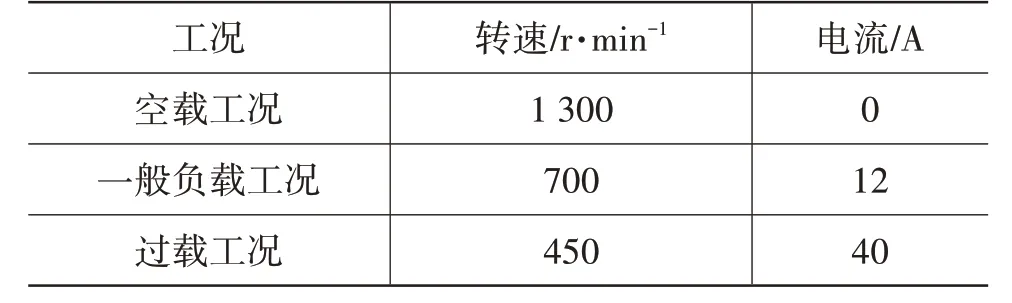

针对实际应用,在3 种工况下对4 种不同极槽配合方案进行有限元仿真,仿真工况如表1所示。

表1 仿真工况

空载工况下,采用不同极槽配合方案时单元电机的线反电势谐波如图6 所示。10 极9 槽、8 极9槽、10 极12 槽的谐波均以3 次谐波为主,而8 极12槽的谐波则以5 次谐波和7 次谐波为主,且8 极12槽的空载反电势的基波分量最小,而10 极9 槽和8极9 槽单元电机的空载反电势的基波分量较大。

图6 不同极槽配合方案时单元电机空载反电势谐波频谱

过载工况下,采用不同极槽配合方案时轮毂电机电磁转矩如图7所示。从过载工况下的电磁转矩来看,单元电机在10 极9 槽和8 极9 槽时的过载能力较强,10 极12 槽时较弱,8 极12 槽时电磁转矩最小且转矩波动较大。

图7 采用不同极槽配合方案时轮毂电机电磁转矩

一般负载和过载工况下,单元电机采用不同极槽配合方案时永磁体涡流损耗如图8 所示。从图8中可以看出,10极9槽的极槽配合方案下,涡流损耗最大,8 极12 槽方案的涡流损耗最小。转子涡流损耗产生的热量将导致永磁体温度升高,在降低永磁体性能的同时会产生退磁的风险。因此,综合考虑电机性能输出能力和风险,单元电机宜采用8 极9槽的极槽配合方案。

图8 采用不同极槽配合方案时一般负载和过载工况下永磁体涡流损耗

3.2 定子结构方案选取

常规电机定子铁芯为均匀齿结构,但是对于模块化永磁轮毂电机,为实现高容错特性,不同单元电机定子间可以添加隔离齿,实现各模块间的磁隔离和热隔离。电机定子铁芯冲片及其磁场分布情况如图9所示。

图9 非均匀齿与均匀齿定子及其磁场分布情况对比

2 种定子方案的电机在1 300 r/min 转速下的空载反电势对比结果如图10 所示。非均匀齿定子电机空载反电势相对较小,这是由于定子添加隔离齿的同时,转子极数也相应增加,由32 极增加到36极,转子永磁体通过隔磁桥的漏磁磁通量增多,从而导致空载反电势降低。

图10 非均匀齿与均匀齿定子轮毂电机空载反电势

2 种不同定子结构的轮毂电机在过载工况下的电磁转矩对比如图11 所示。相比于均匀齿定子结构,非均匀齿定子结构模块化轮毂电机的过载转矩降低了约10%。由于隔离齿占据较大空间,电机其余齿将变窄,这导致定子非均匀齿结构模块化轮毂电机在过载工况运行时定子铁芯的饱和程度加深,电机过载能力也随之降低。为追求高转矩密度,本文选择均匀齿定子方案。

图11 非均匀齿与均匀齿定子轮毂电机过载工况电磁转矩

此外可以看出,相较于均匀齿定子电机,非均匀齿定子电机具有以下特点:各单元模块电机可以实现磁、热隔离,具有高容错性;隔离齿的存在导致电机电磁负荷较低、饱和程度较高,不利于实现高转矩密度。非均匀齿定子方案对实现高容错特性具有较高的研究价值。

4 轮毂电机转子设计

鉴于直驱轮毂电机的尺寸空间特点,内置式转子布置受限,效果较差。因此,本文选用表贴式转子结构设计方案,并针对表贴式永磁体固定方案及其充磁方式进行探究,确定转子方案。

4.1 电机转子充磁方式设计

表贴式永磁体一般有垂直充磁、水平充磁、海尔贝克(Halbach)阵列等几种充磁方式。其中,表贴式永磁体通常采用垂直充磁方式,Halbach 阵列充磁方式将不同充磁方向的永磁体按照一定的规律排列,实现在一侧汇聚磁力线,而在另一侧削弱磁力线,从而获得比较理想的单边磁场[17]。该种充磁方式可在一定程度上使气隙中的磁通密度分布正弦化,有助于降低气隙磁场谐波含量、提高电机磁负荷,但其加工工艺较为复杂、工艺成本较高。

为实现高转矩密度电机设计,本文探究了垂直充磁和Halbach 阵列2 种充磁方式下的电机性能。两者空载及负载条件下的峰值工况转子磁通密度分布仿真结果如图12和表2所示。

表2 垂直充磁和Halbach充磁负载工况仿真结果

图12 不同充磁方式下峰值工况转子磁通密度分布情况

对比仿真结果,垂直充磁和Halbach充磁2种方案峰值转矩水平相差较小,齿槽转矩相近,Halbach充磁在转矩波动方面具有一定优势,但2 种方案的转矩波动均在可接受范围内。因此,在本文设计方案中,Halbach 充磁方案并无明显的优势,考虑到Halbach 充磁的工艺难度远大于垂直充磁的工艺难度,最终选择垂直充磁方案。

4.2 电机转子磁钢固定方式设计

轮毂电机在中高速运行时,转子表面线速度较大,为实现表贴永磁体的有效固定,在保证电机物理气隙相同的情况下,考虑对永磁体采取2 种固定方案:转子最外层增加护套,护套材料采用Cr17Ni4Cu4Nb,厚度为0.5 mm;将永磁体部分嵌入燕尾槽中。转子护套和燕尾槽结构如图13所示。

图13 转子磁钢固定方式示意

当转子采用2 种不同的固定方式时,电机在1 300 r/min 转速下的空载反电势如图14 所示,可见转子采用护套固定时,轮毂电机的空载反电势下降较多。在相同负载电流下,绕组电流为40 A 时,电机电磁转矩如图15所示,转子采用护套固定的轮毂电机的输出转矩相对较小。

图14 采用不同转子固定方式时轮毂电机空载反电势

图15 采用不同转子固定方式时电机过载工况电磁转矩

考虑结构方案可行性,2种固定方式物理气隙相同。转子采用护套固定的电机实际电磁气隙会增大,气隙磁场减弱,使空载反电势减小,电机转矩输出能力进而随之下降。为提高电机的空载反电势和转矩输出能力,需要提高永磁体用量,电机体积和质量也随之增大。相比之下,转子采用嵌入燕尾槽的固定方式既能满足转子强度要求,又能提高电机转矩密度,故本文电机转子采用嵌入燕尾槽的固定方式。

5 轮毂电机性能仿真

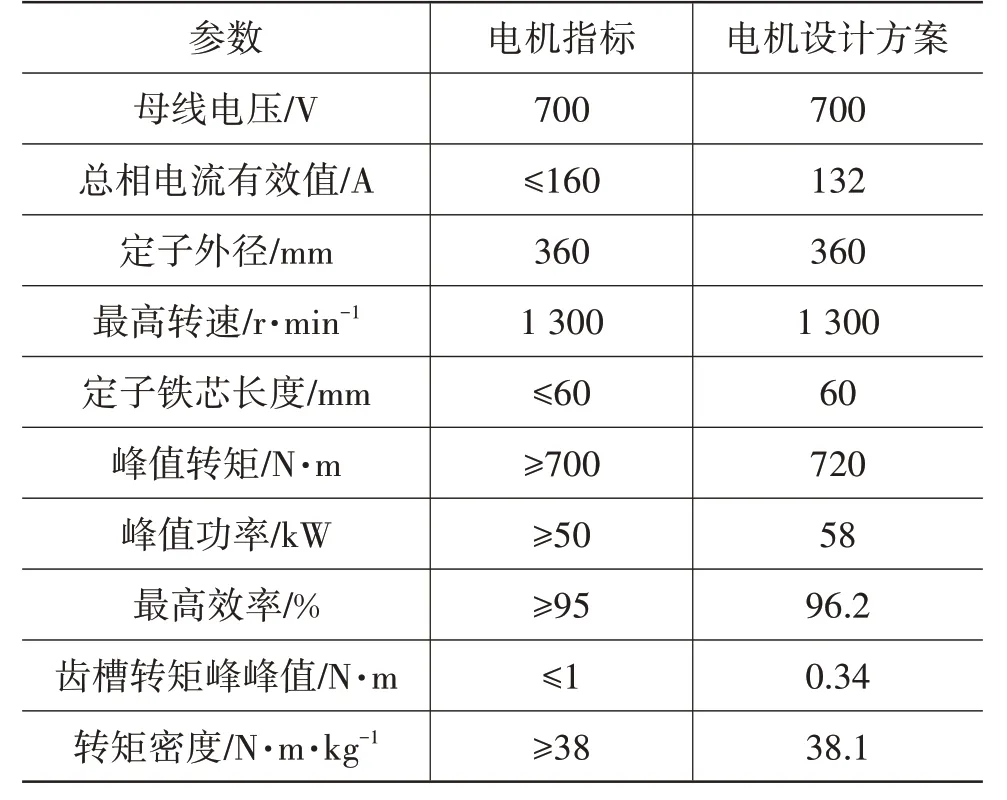

基于前期论证,电机采用32极36槽设计、8极9槽的单元电机构型,共4 个单元,单元电机如图16所示。电机方案主要指标及设计参数如表3所示。

表3 直驱轮毂电机方案主要指标及设计参数

图16 轮毂电机单元电机

从表3 中可以看出,电机设计方案均满足指标要求,其中最高效率达96.2%,转矩密度达38.1 N·m/kg,具备高转矩输出能力的特性,同时,基于8 极9 槽的单元电机特性,齿槽转矩仅为0.34 N·m。电机的仿真外特性如图17所示。

图17 电机仿真外特性

电机仿真效率MAP 如图18 所示,效率≥85%的区域占全工作区域比例≥80%,高效区整体向低速低转矩区倾斜,有利于提升电机的工况运行经济性。

图18 电机仿真效率

6 轮毂电机试验

基于32 极36 槽、4 单元的方案设计,针对直驱轮毂电机开展了样机试制,并进行了空载和负载条件下的多项验证性试验,如图19所示。

图19 样机试验

6.1 空载反电势对比

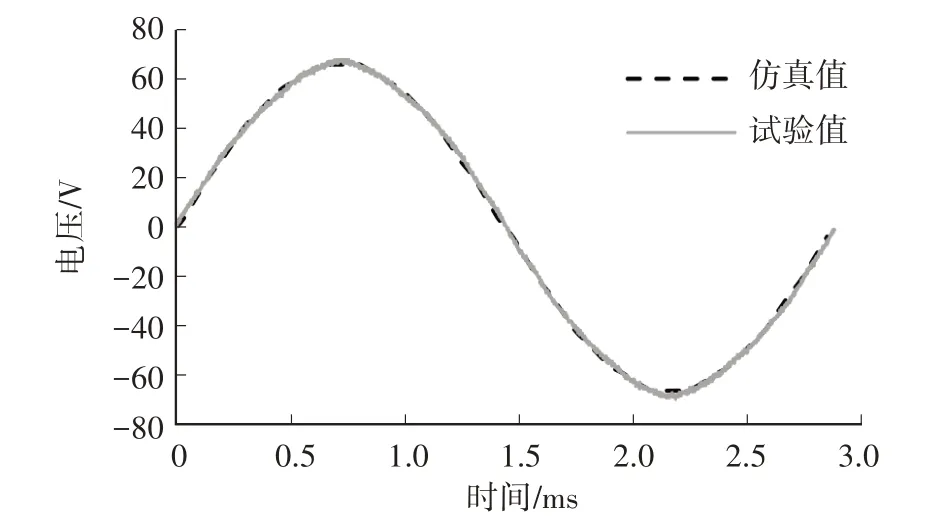

20 ℃常温工况下,转速为100 r/min 时空载线反电势试验结果如图20所示。通过线性折算,在最高转速1 300 r/min条件下,UV线反电势峰值为855.4 V,对比仿真结果最大值提高了2.19%,主要由永磁体的性能偏差和电机加工偏差等导致。100 r/min 转速条件下,空载线反电势仿真与试验结果的对比如图21 所示,由图21 可知,仿真与试验波形保持基本一致,样机状态符合试验要求。

图20 100 r/min转速下试验样机的空载线反电势

图21 100 r/min转速下空载线反电势仿真与试验结果对比

6.2 效率对比

试验样机的效率MAP 和仿真效率MAP 的对比结果如图22所示。

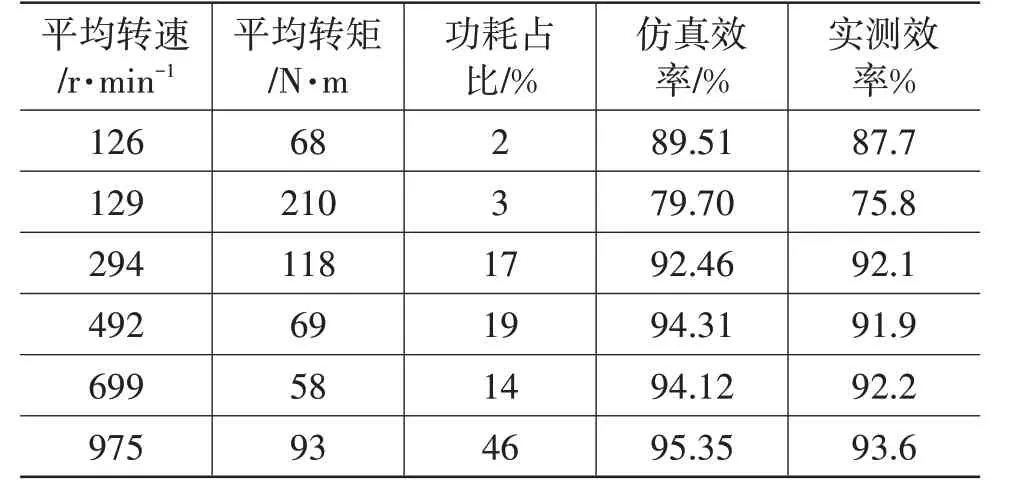

由图22可知,仿真和试验获得的最高效率分别为96.2%和95.6%,偏差为0.6百分点,仿真结果与实测结果整体吻合度较高,但低转矩时偏差较大、试验效率偏低,主要是由于低转矩区台架测量精度低,该试验中实测损耗偏高,对电机效率整体影响较大。此外,工况效率是电机开发过程中的重点关注对象,为了更加准确地分析电机效率,在试验中,本文采用全球统一轻型车辆测试循环(Worldwide Harmonized Light Vehicles Test Cycle,WLTC)工况等效点方法对主要工况点的效率进行了采集和对比。WLTC 工况等效点方法通过对单一WLTC 行驶周期的能量分布进行分析,根据发生频次、功率占比进行综合评估,最终通过计算得到适合该车型的典型工作点。这些典型工作点持续工作的时间较长、能量消耗占比较大,找出并分析这些能量集中的工作点即可评估电机本体的工况效率。各等效点的功耗占比即代表该点在整个循环工况中的能量消耗占比情况。试验中,以某计划匹配车型进行工况等效,表4所示为主要工况点数据及效率对比结果。

表4 工况等效点仿真和试验效率对比

由表4 可以得到,等效工况点的实测效率与仿真效率最大偏差为3.9 百分点,最小偏差为0.36 百分点,也可以从一定程度上说明仿真结果与实测结果吻合度较高。

7 结束语

结合直驱轮毂电机高转矩密度、高可靠性的要求,本文通过理论分析及有限元仿真验证,证明了相对10 极9 槽和10 极12 槽方案,8 极9 槽方案涡流损耗最小,相对8极12槽和10极12槽方案,8极9槽方案转矩密度最大,通过转矩密度、空载反电势和转矩波动等多维度仿真分析,确定了均匀齿定子方案为优选方案,并通过输出转矩、齿槽转矩和转矩波动等多维度仿真分析,确定了垂直充磁的燕尾槽磁钢转子方案为优选方案,完成了基于单元电机为8极9槽的多模块直驱轮毂电机设计,有效转矩密度达38.1 N·m/kg。同时,电机效率MAP 仿真和试验精确对比结果表明,WLTC 整车循环工况等效点的效率仿真精度较高。