磁钢充磁方式对高速永磁电机性能的影响研究

张炳义,蒋 鑫,冯桂宏

(沈阳工业大学 电气工程学院,辽宁 沈阳 110870)

0 引 言

高速永磁电机由于具有效率高、功率密度大、体积小,并可以省去增速箱等诸多优点,在压缩机、飞轮储能、电主轴以及高速机床上得到了越来越广泛的应用[1-4]。该电机永磁体通常采用表贴式。表贴式永磁电机的磁钢充磁方式又分为平行充磁、径向充磁及Halbach充磁等结构。气隙磁密和反电势的波形与幅值等均受磁钢充磁方式的影响。

如何提高永磁材料的利用率、提高永磁电机的电磁性能成为对永磁体充磁方式研究的重点。文献[5]分析了平行充磁及径向充磁对电机电磁性能的影响;文献[6]通过建立内转子与外转子永磁电机的有限元分析模型,分析了3种充磁方式对电机气隙磁密的影响规律;文献[7]对一台2.3 kW,150 000 r/min高速无刷直流电机进行了平行和径向两种充磁方式对比研究。对于不同充磁方式,目前针对常规速度永磁电机的研究较多,以高速永磁电机为对象研究充磁方式对电机性能影响的文献较少。

在现有研究的基础上,本研究将分析高速永磁电机3种充磁方式对电机气隙磁场、齿槽转矩等的影响,在有限元分析软件的辅助下,分析总结不同充磁方式对高速永磁电机铁耗、铜耗、涡流损耗等损耗的影响规律。

1 3种永磁体充磁方式结构模型

平行充磁的磁化方向长度是由中心线至两端为先增大后减小的变化规律;而径向充磁的磁化方向长度沿转子圆周各点相等;Halbach磁化结构的每极磁钢分成多块,每块磁体的充磁方向不同。

3种磁化方向的结构如图1所示。

图1 3种充磁方式(2极)磁化方向对比

为了保证分析的准确性,本文分析研究不同充磁方式对高速永磁电机的影响时,电机的其他参数均保持不变。

电机主要参数如表1所示。

表1 电机主要参数

2 高速永磁电机有限元分析

根据表1中的数据,本研究利用ANSYS仿真软件建立了电机的有限元分析模型,分析了在不同充磁方式下对高速永磁电机性能的影响。仿真时,对模型做如下假设[8-9]:

(1)采用二维平面场分析,忽略电机磁场的轴向变化;

(2)忽略铁磁材料中的涡流和磁滞损耗;

(3)磁场仅被限制于电机的内部,定子的外部边界及转子的内部边界认为是零矢量磁位线。

2.1 不同充磁方式对气隙磁场的影响

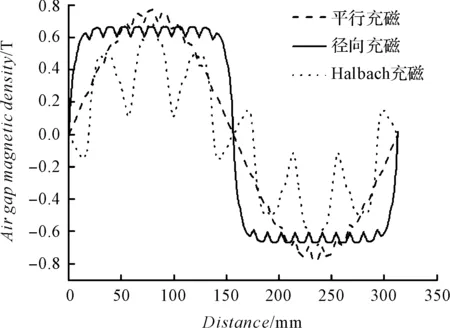

气隙磁场的波形及谐波含量直接影响永磁电机的性能。本文在平行充磁、径向充磁、Halbach充磁3种情况下,对高速永磁电机的气隙磁场进行了仿真分析,仿真结果如图2所示。

图2 气隙磁密分布图

从图2中可以看出,在3种充磁方式中:

(1)采用平行充磁时气隙磁密波形最接近正弦,并且具有较大的磁密幅值,相比于径向充磁和Halbach充磁,更适用于高速永磁同步电机;

(2)采用径向充磁的方式时,磁密幅值小,波形接近矩形波,波形的畸变是由于定子开槽引起的谐波含量的增加导致;

(3)Halbach充磁方式,气隙磁密波形有接近正弦波的趋势,但突变严重,可能是由于永磁体分块数量太少,且每块充磁方向不同导致。

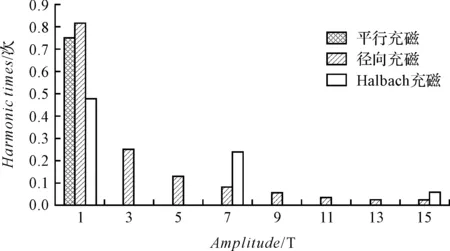

气隙磁密的各次谐波含量分布情况如图3所示。

图3 气隙磁密谐波含量

由图3可知:平行充磁时气隙磁密的基波幅值0.75 T,径向充磁基波幅值为0.81 T,比平行充磁时高8%,但其他次谐波均大于平行充磁结构;Halbach磁化结构气隙磁密基波幅值为0.48 T,比平行充磁和径向充磁时都要低,且7次谐波和15次谐波稍高,其他次谐波和平行充磁时一样,基本可以忽略。

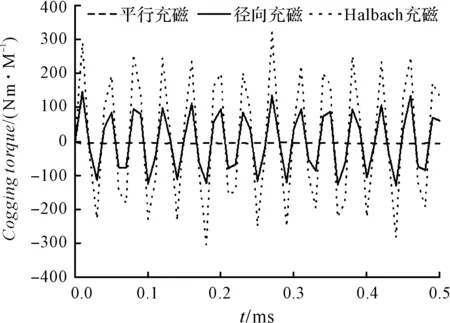

2.2 不同充磁方式对齿槽转矩的影响

齿槽转矩是永磁电机绕组不通电时永磁体和定子铁心之间相互作用产生的转矩。过大的齿槽转矩会引起电机噪声大、运行不平稳等问题,故对齿槽转矩的抑制十分重要[10-12]。

不同充磁方式下高速永磁电机的齿槽转矩如图4所示。

图4 齿槽转矩波形图

由图4可知:平行充磁的永磁电机的齿槽转矩接近于0,而径向充磁和Halbach充磁的永磁电机的齿槽转矩远大于平行充磁电机的齿槽转矩。由于在平行充磁时,电机的气隙磁密波形最接近于正弦波,径向充磁和Halbach充磁的气隙磁密畸变比较大,从而导致电机的齿槽转矩也随之增大。因此,采用平行充磁的方式有助于降低齿槽转矩,提升电机性能。

3 高速永磁电机损耗分析

高速电机体积小、功率密度大、散热困难,如果电机的损耗过大、温升过高,会导致永磁体不可逆性退磁。为了分析永磁体充磁方式对高速电机的损耗影响,本文建立了电机的损耗有限元分析模型,对不同充磁方式下的高速永磁电机的损耗进行仿真分析。

3.1 高速电机定子空载铁耗

高速永磁电机供电频率高,并且转速越高铁耗占高速电机损耗的比例越大。本文中的样机额定频率达1 116.7 Hz,由此带来的定子铁耗问题不容忽视。在高速永磁电机中,定子铁耗包括转子永磁磁场旋转引起的空载铁耗和绕组电流引起的附加铁耗,定子空载铁耗对定子铁耗的影响不容忽视。

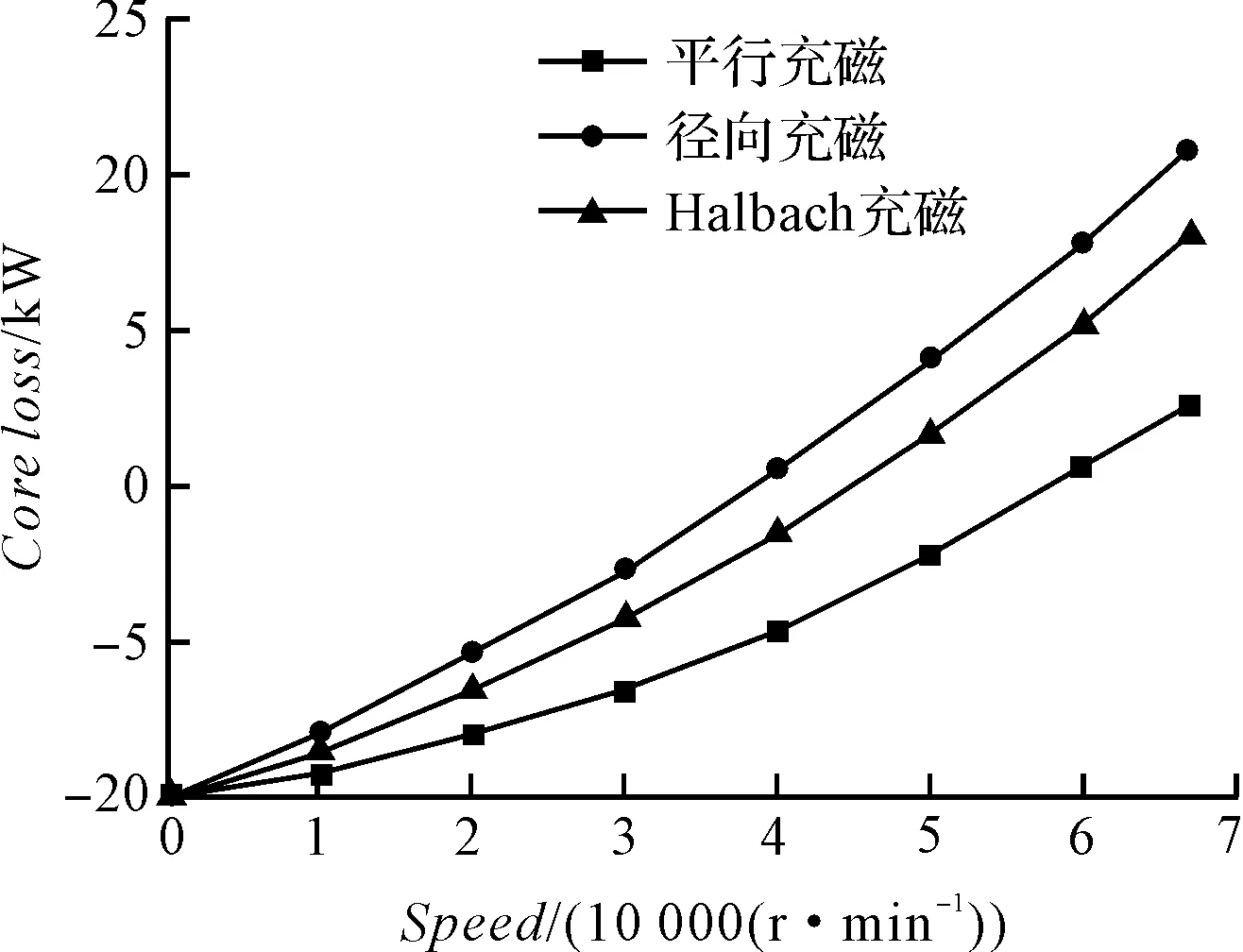

250 kW、67 000 r/min高速永磁电机采用平行充磁、径向充磁和Halbach充磁时的空载铁耗变化曲线如图5所示。

图5 3种充磁方式不同转速下的空载铁耗

从图5中可以看出:平行充磁时电机的定子空载损耗最小,径向充磁和Halbach充磁时的定子空载损耗均大于平行充磁,原因是径向充磁和Halbach充磁时谐波分量较大,使得每极磁通量和定子铁心磁密较大,由此带来了较大的定子空载损耗。

3.2 高速电机转子涡流损耗

在永磁同步电机中,由于定子磁场与永磁体同步旋转,在分析电机损耗时通常不会将转子涡流损耗考虑在内,但是在高速永磁电机中,定子齿槽效应、绕组磁动势的非正弦分布及绕组中的谐波电流所产生的谐波磁势在转子永磁体内部产生的涡流损耗不可忽略,过大的涡流损耗带来电机散热困难、永磁体退磁等一系列问题。

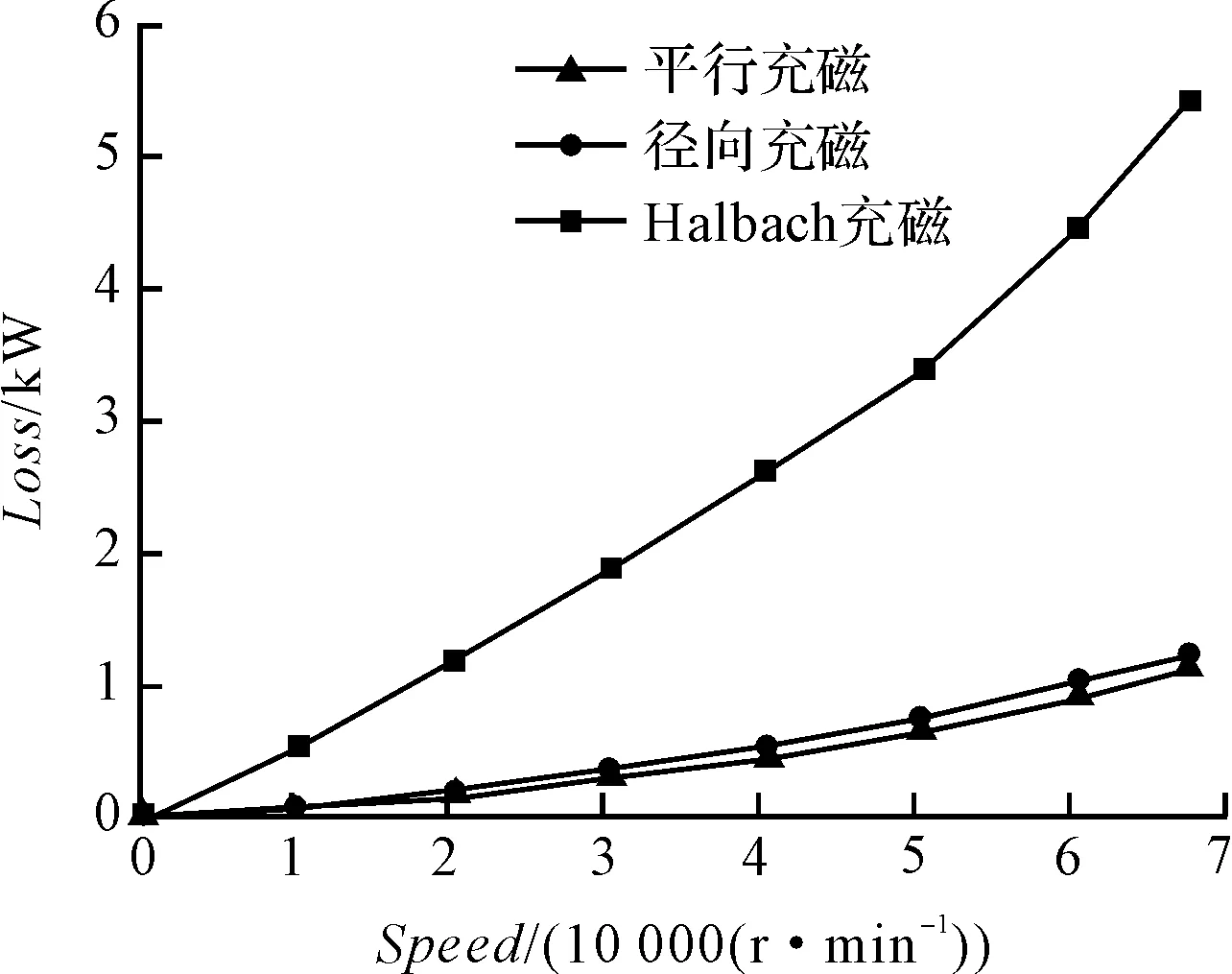

本文对250 kW、67 000 r/min高速永磁电机永磁体的空载涡流损耗进行了计算,如图6所示。

图6 涡流损耗

从图6中可以看出:Halbach充磁方式的空载转子涡流损耗远大于平行充磁和径向充磁,而平行充磁时高速永磁电机的转子涡流损耗最小。这是由于,在采用Halbach充磁时,气隙磁密中含有较高的7次与15次谐波,导致其转子的空载涡流损耗远大于其他两种充磁方式。

3.3 额定运行高速电机总损耗

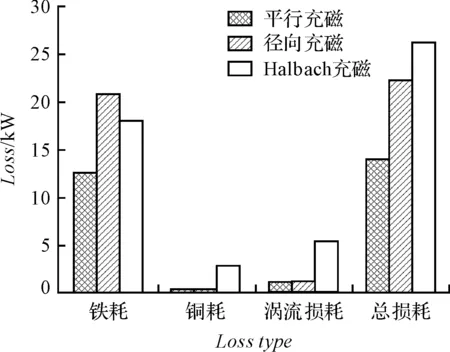

采用电压源激励,本文分析计算了电机额定运行稳定时的铁耗、铜耗和涡流损耗。3种充磁方式下,高速电机铁耗、铜耗及涡流损耗大小如图7所示。

图7 3种充磁方式损耗对比

由图7可知:在电机尺寸相同,加入同样额定激励的条件下,采用径向充磁的方式电机的铁耗最大,为20.8 kW;采用Halbach充磁的方式电机的铜耗和涡流损耗最大,分别为2.88 kW和5.42 kW;而采用平行充磁时,电机的铁耗、铜耗和涡流损耗都是最小的,气隙磁密波形的畸变导致了径向充磁方式与Halbach充磁方式的各项损耗均比平行充磁方式的损耗大,因此平行充磁总损耗最小,为14.04 kW,相比于径向充磁的总损耗22.32 kW和Halbach充磁的总损耗26.34 kW,平行充磁的总损耗要降低37.1%和46.7%。

4 结束语

本研究以一台250 kW、67 000 r/min高速永磁电机为例,研究了永磁体的充磁方式对高速电机的电磁性能影响,得到了如下结论:

(1)对于高速永磁电机,采用平行充磁时,气隙磁密幅值更大,且更接近于正弦;

(2)相比较径向充磁和Halbach充磁高速永磁电机,平行充磁方式下的齿槽转矩更小,电机的振动与噪音更小;

(3)采用平行充磁时,电机的铁耗、铜耗和涡流损耗都是最小的,效率最高,且在相同冷却条件下,温升最低,能够保证电机长期平稳运行。