发动机挺杆自动充磁机控制系统的设计研究

朱桂英,叶有才

(1.河北工程大学,邯郸 056029;2.邯郸日东机械有限公司,邯郸 056001)

0 引言

发动机挺杆是发动机的心脏部件[1],形状如图1所示。一般机加工工序为:粗车、精车、粗磨、淬火、精磨、探伤、检查、成品入库。由于挺杆与凸轮轴为高摩擦副,并且在发动机高速运转时存在冲击,要求挺杆具有高硬度、高耐磨性,其主要技术要求为[2]:冷激层深度大于等于4mm;淬火深度大于等于3mm;淬火后底面硬度HRC63-69,不得有裂纹。金相组织:石墨1~2级、渗碳体数量1~3级、渗碳体分布1~3级。由于挺杆承受交变载荷和冲击载荷,一旦有裂纹将会造成挺杆表面疲劳、断裂,使发动机发生故障,所以在挺杆生产过程中对裂纹的检查就非常重要。目前挺杆裂纹探伤大多采用剩磁磁粉探伤方法。采用这种方法需要靠人工将挺杆逐个放入充磁机充磁后,再放入磁粉悬浮液探伤。效率低下、劳动强度大。故挺杆生产中迫切需要针对挺杆的自动充磁机,但这种机械的研发目前国内还未见报道。所以我们设计、开发了这种针对挺杆的自动充磁机。

1 整体结构

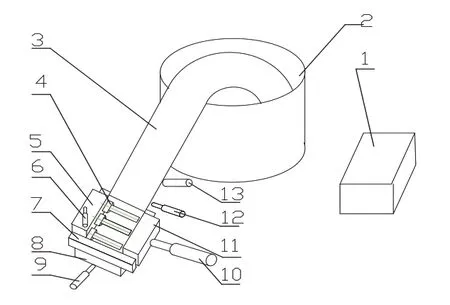

如图2所示,自动充磁机的组成及各部分所起的作用有:

1)自动上料机构,其作用是完成挺杆的自动上料、排料。主要采用电磁振动筛2、导向槽3完成挺杆的分离[3]、定向排列和送料,并由定位机构定位。定位机构主要有定位挡板8和感应开关6组成。实现一次充磁的挺杆数量、位置的控制。当挺杆被定位挡板挡住,停止运动后,由感应开关6完成进入充磁机构的数量(2~6个)的测量,并发出信号。

图1 挺杆零件图(mm)

图2 充磁机总体图

2)充磁装置:按要求对挺杆充磁。采用直流充磁方法,主要有左电极板5、右电极板11、气缸10组成。当感应开关发出信号后,气缸10推动右电极板11左移,顶紧挺杆充磁。达到预定充磁时间后,气缸10拉动右电极板11右移。

3)以小型编程器为主的电控装置:按照充磁要求的时间,上料的数量、间隔要求以及落料的要求,通过光电开关等进行检测,用小型编程器对挺杆的上料、充磁、落料实现自动控制。

4)落料装置,实现充磁后的挺杆自动卸料,以便充磁机实现下一个循环。落料机构的构成如图2,主要有落料板8和气缸9组成,挺杆放入充磁时间到后,由时间继电器发出信号,气缸9后退,带动落料板8后退,挺杆自动滑落集料器。

2 控制装置设计方案

控制装置是整个系统自动化的核心,采用目前国内外流行的可编程控制器如单片机、PLC控制技术,可以对整个充磁过程进行实时控制。

2.1 可编程控制器的选择

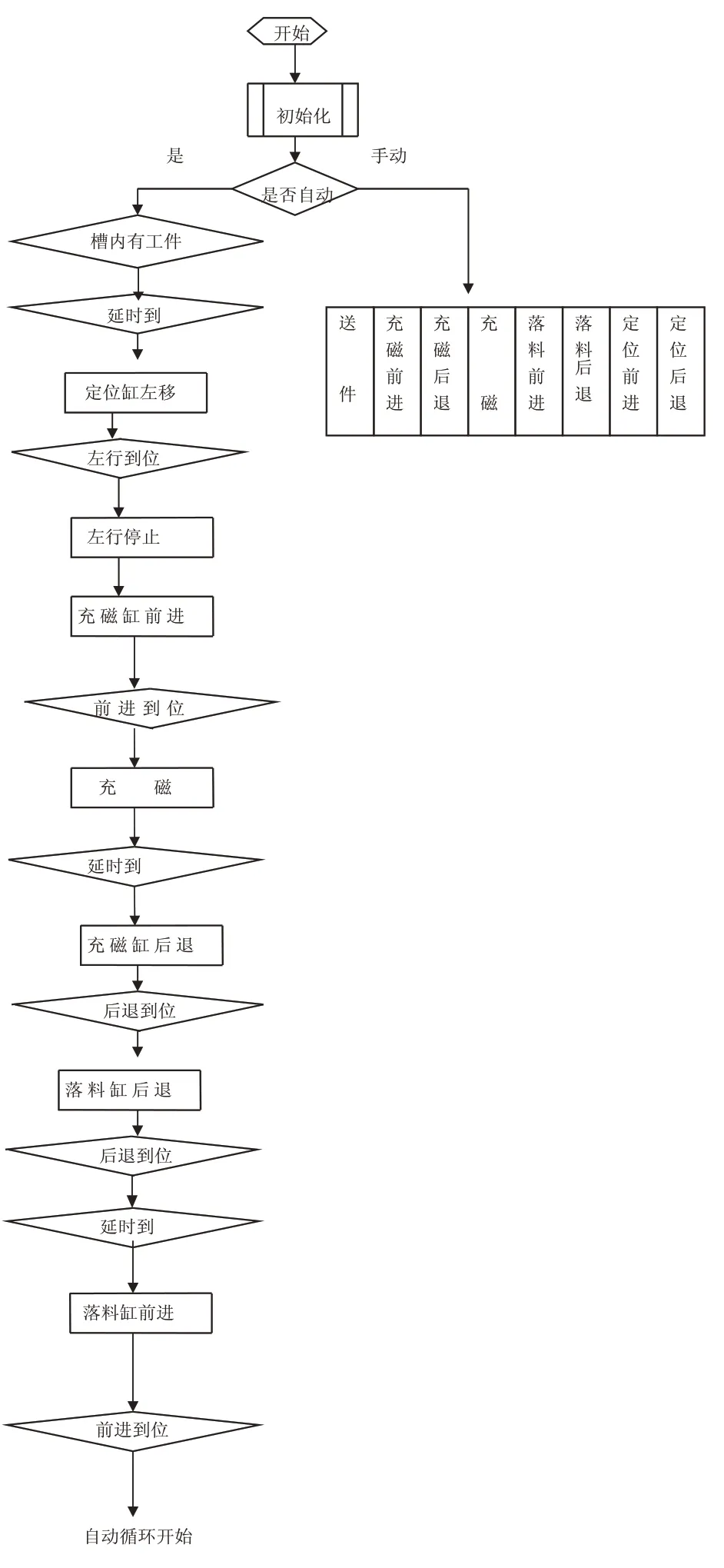

综上所述自动充磁机系统的流程图如图3所示。

图3 挺杆自动充磁系统流程图

2.1.1 工艺要求及组成

该系统装有3套执行机构,分别是上料定位机构、充磁机构、落料机构,各执行机构分别完成特定的动作。

如图2所示,定位机构由气缸12控制,主要完成的工艺过程为1)左移,2)右移。

充磁机构由气缸10控制,主要完成的工艺过程为1)前进,2)延时,3)后退。

落料机构由气缸9控制,主要完成的工艺过程为1)后退,2)延时,3)前进。

控制部分由光控开关、限位开关、可编程控制器、电磁阀等组成。各控制机构将开关量输入PLC,经过其逻辑运算,输出电信号使电磁换向阀动作,驱动气缸,使各机构实现不同的动作。将可编程控制器及各接线端子布置在控制柜内,外设控制面板,同时设置报警功能。

2.1.2 I/O设备端子分配

PLC的I/O设备和端子分配,如表1所示。

表1 PLC的I/O设备及端子号[5]

系统输入信号有复位信号,自动启动、循环停止信号,自动运行方式选择开关,给送工件信号,定位、充磁、落料气缸前进、后退信号5个限位开关信号,2个光控开关信号,计数开关信号。输入信号共22个,输出信号共14个。

2.1.3 可编程序控制器机型选择

可编程序控制器机型的选择需要根据输入输出点数、CPU能力、控制系统的类型、指令系统、PLC的价格性能比等具体因素进行综合考虑[6]。可编程序控制器机型选择自动充磁机属于单机控制小型自动化系统,为了技术上的可扩展性,要求编程控制器具有多输入点和输出点特性,控制精度高,能适应工业现场的振动环境,工作可靠,编程性好,抗干扰能力强[7]。基于以上考虑,选用日本三菱公司生产的FXON-40MR型可编程控制器。

2.2 自动充磁机回路设计

图4 顺序控制流程图

自动充磁机主要有三个基本回路组成:一个是送料定位回路,第二个是充磁回路,第三个是落料回路。送料定位回路的主要任务是由气缸将来自滑道上工件定位或放行。具体的工作过程如下:首先,各元件复零位,送料定位回路中定位气缸12在左位。当导向槽内检测工件开关X035为ON时[8],计时500ms后,定位气缸右移,给充磁机构送工件。当充磁槽内检测工件开关X034为ON,计时器计时500ms后,定位气缸12左移。同时,充磁气缸10前进,充磁前进限位开关X014为ON时,开始充磁,计时器计时1s~2s后,充磁气缸10后退。充磁后退限位开关X015为ON时,落料气缸9后退。落料后退限位开关X033为ON,计时器计时20ms~30ms时,落料气缸9前进。落料前进限位开关X032为ON时,送料定位气缸12右移,开始下一个循环。

2.3 顺序控制流程图的编制

我们根据自动充磁机的工作特点,编制了充磁和落料部分的顺序控制流程图[9],如图4所示。系统一开始首先判断手动还是自动,若是手动则转入手动程序,此时,每按下控制面板上的一个按钮,系统便执行相应的上料、充磁、落料动作,若是自动则转入自动程序,此时启动自动按钮,整个充磁机便自动完成挺杆的上料、充磁、落料的动作循环。

3 结论

我们设计、开发了针对挺杆的自动充磁机,并对其控制系统进行了精心的布置和设计,采用现代流行的可编程控制器技术,对系统的硬件、软件进行了设计,形成了一个机、电结合的自动化充磁系统。自动充磁机是一个比较复杂的机电一体化设备,自动化程度高,大大提高了充磁的效率,彻底改变了手工进料速度慢、效率低的落后面貌,在国内充磁机械中处于领先地位,该系统一次性投资三万元左右,可以使单机生产效率提高数倍,是一种适合国情的低成本自动充磁机械,具有较大的推广应用价值。该系统以挺杆零件为充磁对象,对其他形状尺寸相近的零件,同样可实现自动充磁,具有较强的实用性和适应性。

[1]朱桂英,朱天军,刘振生.汽车发动机挺杆火焰淬火设备[J].金属热处理.2004,(29)4:65-66.

[2]国家标准委员会.气门顶杆的技术要求[S].QC/T521-1999.

[3]朱桂英.应用于挺杆的火焰淬火设备的研究[D]河北工业大学,2010.

[4]第十设计研究院.自动化机构图例[M].北京:国防工业出版社.

[5]汪涛,刘宏杰.基于PLC的钻床控制系统设计[J].漯河职业技术学院学报.2009,(8)5:38-39.

[6]周庆贵.用PLC改造MZ2015自动磨床电气系统[J].机电工程,1999,16(3):29-31.

[7]张银海,朱桂英,叶有才.基于三菱FXON-60MR PLC的无心磨床自动进料系统[J].电工技术,2004,(2):20-21.

[8]刘守操,刘彦鹏.基于PLC的无心磨床自动进料系统[M].北京:机械工业出版社,2006.8.

[9][日]松下电工.EP3 BASIC Type Programmable Controller Technical Manual[Z].大阪:1994,3-9.