生丝拉伸强力与其回潮率的相关性分析

黄继伟 杨鹏民 盖国平 林祥 李艳 陈兴灿

摘要: 结合生丝生产工艺及原料特性,分析了生丝拉伸强力的外在影响因素。通过观察同批生丝不同拉伸伸长率下,样品丝条脱胶前后微观结构变化和不同拉伸伸长率的样品丝条脱胶后结晶度变化,分析了生丝拉伸试验机理;文章根据同批生丝不同回潮率下,样品的拉伸强力变化情况,建立了生丝回潮率与拉伸断裂伸长率和断裂强度的回归方程。为进一步验证回潮率与拉伸强力的相关性,文章随机抽取701批广西生丝,分析了批量生丝的回潮率与拉伸强力的线性相关性,并分别分析了543批干茧生丝和158批鲜茧生丝的回潮率与拉伸强力相关性的差异。结果表明,生丝回潮率与断裂强度之间存在极强的负相关关系、生丝回潮率与断裂伸长率之间存在极强的正相关关系。

关键词: 生丝;断裂强度;断裂伸长率;断裂强力;回潮率;回归方程

中图分类号: TS102.33

文献标志码: A

文章编号: 1001-7003(2023)04-0010-08

引用页码:

041102

DOI: 10.3969/j.issn.1001-7003.2023.04.002(篇序)

生丝是一种优良的纺织原料,深受广大消费者的信赖。近年来,随着高速织机的快速发展,如剑杆织机的织绸投纬速度可超过1 000 m/min,对于单经单纬的轻薄丝织物,生丝纤维强力将直接影响丝绸织造的生产效率[1]。为解决此问题,科研工作者及各生产厂家都致力于研究如何减少生丝断头与提升生丝的拉伸强力性能。影响生丝拉伸强力性能影响因素有多种,如生丝抱合、生丝平均纤度、蚕茧的解舒率、丝胶溶失率等。研究发现,生丝断裂强度与生丝抱合性能密切相关,若生丝抱合性能较差,在织造过程中容易发生茧丝分裂、起毛、茧丝受力不匀,从而产生生丝切断等情况[2],影响生丝拉伸断裂强度。研究发现,可在煮茧、缫丝张力及复摇等工序优化生丝抱合性能,从而提高生丝强力性能[3-4]。此外,生丝回潮率与其拉伸强力性能高度相关,合理调节生丝的回潮率能有效保持和改善生丝的拉伸强力性能。研究发现通过控制生丝回潮率,可有效减少生丝的织造断头发生次数[5],从而提升织造的效率及丝绸的质量。

以上研究主要集中在如何提高生丝的拉伸强力性能或减少切断,本文将研究如何通过检测准确反映生丝的强伸力性能。现行生丝强力测试方法为复丝强力测试法,复丝强力试验是同时拉伸一束生丝,以期被拉伸丝束中每根生丝同时均匀受力,从而导致丝束的脆弱点最先发生断裂,然后次脆弱点依次发生断裂,以最大力为复丝强力的测试结果。然而,研究发现[6-7]复丝强力存在2个缺陷:一是拉伸速度较慢,不能准确反映生丝高速织造(1 000 m/min)的拉伸性能;二是复丝测试过程难于保证丝束中每根生丝同时均匀受力。笔者在日常生丝检测中也会发现:部分生丝的复丝强力性能符合标准要求,然后切断检验质量较差,或者摇黑板切断较多。

依据国家标准GB/T 1797—2008《生丝》,生丝拉伸强力性能检测前,需要在恒温恒湿环境中调湿平衡12 h以上。陈玉梅等[8]研究发现:烘干生丝在GB/T 1797—2008《生丝》规定恒温恒湿环境中,吸湿平衡50 min后的回潮率约为9%,润湿生丝在GB/T 1797—2008规定的恒温恒湿环境达到放湿度平衡需要500 min以上的时长。笔者研究发现,不同回潮率的生丝样品,在相同条件下调湿平衡后,样品的回潮率会有一定差异,此差异将影响生丝拉伸强力检验结果的准确度。棉纺及化纤行业已有学者[9-11]总结出回潮率与拉伸强力性能的经验公式或修正系数,但是生丝拉伸强力性能与其回潮率的变化规律及经验方程尚未有人提出。为此,本文通过对同批生丝进行不同回潮率时复丝拉伸试验,以及批量生丝的随机回潮率时的复丝拉伸试验,探讨了生丝拉伸强力性能与其回潮率的经验方程。

1 生丝拉伸强力试验影响因素分析

影响生丝拉伸强力试验测试结果的外在因素有环境温湿度、设备准确度、取样代表性、检验员操作规范性等。影响生丝拉伸强力性能的内在因素包括:蚕茧质量、生丝纤度变化、生丝清洁糙疵形成的脆弱点等。

1.1 纤度变化

根据笔者近年完成的生丝拉伸强力测试结果,统计发现:生丝44.44/48.89 dtex(40/44 D)的复丝强度测试结果大于生丝30.00/32.22 dtex(27/29 D),生丝30.00/32.22 dtex(27/29 D)的复丝强度测试结果大于22.22/24.44 dtex(20/22 D)。说明生丝的平均纤度越粗,平均断裂强度趋向越大。

假设某批生丝中心纤度为23.33 dtex(21.00 D),纤度偏差为1.50 dtex(1.35 D),最大偏差为4.33 dtex(3.90 D)。每绞纤度检验的样丝回数是100回,每绞强力测试的样丝回数是400回,生丝标准修订小组[12-14]研究发现纤度偏差测试中,樣丝由400回改为100回,纤度偏差变为原来的约1.4倍,最大偏差无明显变化。依据此理论,该批生丝的强力检验样丝的纤度偏差为1.07 dtex(0.96 D),即纤度偏差变化对生丝强力的影响约为4.57%,影响不明显。然而,假设强力检验中遇到野纤,野纤样丝的纤度为16.67 dtex(15.0 D)或30.00 dtex(27.0 D),野纤对强力的影响为±28.47%。为消除野纤对生丝强力的影响,生丝复丝强力测试过程应设置强力极差值限制,必要时舍去部分离群异常值。

1.2 蚕茧解舒率

生丝一般由7~9根茧丝通过其外层丝胶黏合而成。缫丝过程会产生茧丝落绪,进而产生丝条细节,形成强力脆弱点。假设生丝由8根茧丝组成,1绞复丝强力测试的样品长度为450 m,广西蚕茧的解舒丝长为625 m,8根茧丝的总长度为3 600 m。假设缫丝设备运转正常,每绞生丝落细的概率约为6次。以极端假设为例,6次落绪变细片段均处于复丝强力样品测试区,因蚕茧解舒率对1绞生丝的影响约为0.19%。可见,蚕茧解舒率度对拉伸强力影响可以忽略。

1.3 缫丝丝胶溶失率

生丝由丝胶包裹丝素组成,茧丝中丝胶含量为20%~30%,丝胶蛋白主要由侧链较长的氨基酸组成。如精氨酸、赖氨酸、谷氨酸、色氨酸、酪氨酸等,大分子构象主要为无规卷曲,分子空间结构松散、无序,含有β折叠结构存在,但无α螺旋结构。丝素占茧丝纤维总量的70%~80%,其蛋白链以侧链较短的氨基为主,主要由乙氨酸、丙氨酸、丝氨酸、脯氨酸、酪氨酸等,大分子构象存在结晶区和非结晶区,形成一种坚韧而有弹性的蛋白质。丝素和丝胶共同组成高分子材料的黏弹性模型,生丝拉伸强力试验中丝胶起到黏性模型作用,可有效提高生丝伸长性能,丝素起到弹性模型作用,主导生丝的拉伸强力性能。生丝微脱胶研究[15]发现,生丝丝胶微小损失后,生丝伸长率会明显下降,而生丝强力减少不明显。缫丝生产过程,茧丝经过蚕茧烘干、高温煮茧、小真空渗透、复摇烘干、缫丝和复摇等外界作用,蚕丝蛋白大分子会发生局部重构现象,直接影响生丝的拉伸强力性能。

1.4 清洁糙疵

卢霞[16]拍摄了生丝清洁糙疵(颣节)外观形状放大图片,发现大小糙、螺旋、黏附糙均为茧丝未彻底解离的环颣形成,即缫丝过程茧丝的解离力大于缫丝张力。环颣与裂丝又均为茧丝未伸展,未平行于茧丝长度方向,生丝受力拉伸时,会存在生丝环颣的解离力是否大于茧丝的拉断力。当茧丝的解离力小于茧丝的拉断力时,在拉伸过程中环颣将受力打开形成环裂,而形成环裂的茧丝初期将不受力,或者其他茧丝断裂前不受力。如一批的清洁成绩是96.5分,做以下极端假设:40 000 m(黑板检验样本量)内共有35个糙次,则1绞强力检验样丝450 m内平均约有4个糙疵,假设4个糙疵均位于生丝的强力拉伸部位,则糙疵对生丝强力的影响约为0.125%。

2 试 验

2.1 材料与仪器

干茧生丝规格22.22/24.44 dtex(广西恒业丝绸集团有限公司);广西不同厂家生产的701批生丝,其中干茧生丝543批次,鲜茧生丝158批次,规格22.22/24.44 dtex;无水碳酸钠(AR,成都市科龙化工试剂厂);三级纯水(自制)。

QDJ 920-Ⅱ型纤度机(四川省内江康乐医疗器械有限公司),XPert-Pro型全自动X射线衍射仪(荷兰PANalytical公司),XD-C12型鼓风干燥箱(东莞旭东仪器有限公司),MS 303S型电子天平(奥豪斯仪器有限公司),HD 012型复丝强力机(南通宏大实验仪器有限公司),SC-L 057型超声波加湿器(北京亚都环保科技有限公司),YG 777A型全自动烘箱(南通三思机电科技有限公司),TM 3000型台式扫描电子显微镜(日本日立公司),HH-2型恒温水浴锅(常州国华电器有限公司)。

2.2 方 法

2.2.1 扫描电镜观察

同一批生丝,使用纤度机摇取6批生丝强力测试样,每绞20回(圈),然后分别标记为Q1、Q2、Q3、Q4、Q5、Q6。将Q1作为对照组,再使用复丝强力机将Q2~Q6分别拉伸5%、10%、15%、20%、25%之后,分别放到电子显微镜下观察生丝的丝条变化情况。

2.2.2 X射线衍射测试

用剪刀将生丝拉伸部位剪成粉末状,采用XPert-Pro型全自动X射线衍射仪进行测试。其中,X射线光源为CuK射线,电压40 kV,电流25 mA,扫描速度10°/min,扫描范围5°~10°。

2.2.3 生丝脱胶方法

将Q1~Q6试样放入加有0.5 g/L碳酸钠的溶液中,浴比1︰100;煮沸脱胶30 min后取出,用三级水充分洗涤1次。重复3次后,再将试样用50~60 ℃三级水彻底洗净,自然通风晾干24 h,然后观察Q1~Q6试样的电镜照片并保存。

2.2.4 同批生絲回潮率与拉伸强力相关性试验

1) 同一批生丝用纤度机摇取12批生丝强力测试样,每绞400回(圈),分别标记为试样S1~S12。将试样S1~S12在恒温恒湿环境下调试平衡24 h以上,假设此时试样S1~S12的当前回潮率接近其公定回潮率11%,测得相应试样S1~S12的质量a,并推算出试样S1~S12在14%回潮率时的丝绞质量b。使用湿毛巾将试样S1~S12盖住,并辅助加湿器,在此状态下平衡12 h后,再放在标准条件下进行吸湿、放湿平衡3 h。称量样品质量,此时试样S1~S12质量c大于质量b,即试样的估算回潮率超过14%。

2) 将试样S1~S12放入(50±1) ℃鼓风干燥箱,并开始计时。36 min内每隔3 min取出1批,依次取出试样S1~S12,并依次放入干燥皿进行冷却2 h,然后在天平上依次称重,记作Ms。

3) 将称重后的12批试样S1~S12,在温度21 ℃、相对湿度61.5%环境条件下,依次测试复丝强力。

4) 强力测试完成后,将12批试样S1~S12放入100 ℃鼓风干燥箱内干燥4 h,快速放入干燥皿进行冷却2 h,然后称出试样的干重,记作Mg;计算出强力测试时,试样S1~S12的回潮率H。

2.2.5 批量生丝回潮率与拉伸强力相关性试验

1) 随机抽取广西不同厂家生产的701批生丝,将样丝在GB/T 1798—2008《生丝试验方法》规定的恒温恒湿条件内,调湿平衡4~12 h。

2) 按照GB/T 1798—2008要求,每批生丝制备强力检测样品1组,称量样丝质量Ms。立即使用复丝强力机开展测试。

3) 将强力测试样品按照GB/T 9994—2008《纺织材料公定回潮率》规定,使用全自动烘箱干燥并称量样丝的干燥质量Mg,测试样品的回潮率H。

4) 使用数据分析软件,分析生丝回潮率与拉伸强力性能的关系。

3 结果及数据分析

3.1 生丝微观结构分析拉伸强力机理

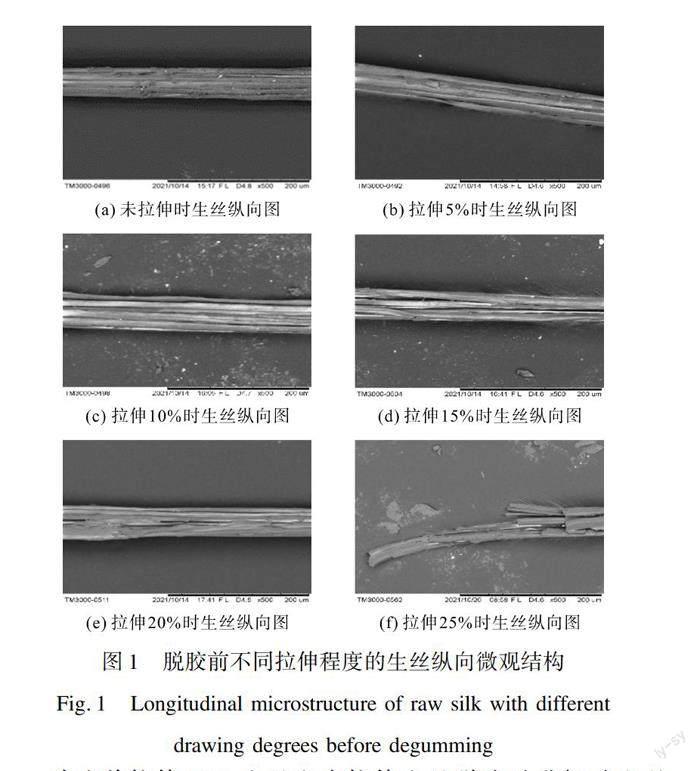

通过不同伸长率生丝脱胶前的纵向微观结构对比,生丝中的茧丝基本呈平行排列,无明显捻向,生丝拉伸过程中,其直径并未出现明显变化,如图1所示。随着拉伸程度的增加,茧丝出现明显的分离和分裂趋势,这与生丝黏弹性模型有关,拉伸过程中丝胶与丝素的应变能力不一致,丝胶较丝素先发生形变,最终导致茧丝分裂。然而,拉伸率为20%的生丝并未出现明显的分离和分裂现象,疑似该段生丝外层丝素较多,其丝条分裂发生在生丝内部。拉伸率为25%的生丝在电镜下观察到多根生丝断裂截面,茧丝整体平整断裂的情况较少,大多情况下,组成生丝的每根茧丝断裂的部位不同,形成长短不一的断裂头,说明生丝中各根茧丝的受力不均匀。结合生丝拉伸过程的茧丝逐渐分裂现象,间接说明茧丝的抱合力直接影响了生丝的强力性能。

本文将拉伸20%生丝和未拉伸生丝脱胶后进行对比观察,其结果如图2所示。结果表明,拉伸20%后脱胶的生丝与未拉伸生丝的纵向粗细程度有明显变化,经过拉伸后生丝中的茧丝稍细,说明拉伸使得生丝变细,未脱胶前由于丝胶的包覆未能明显看出变化。

3.2 生丝结晶结构分析拉伸强力机理

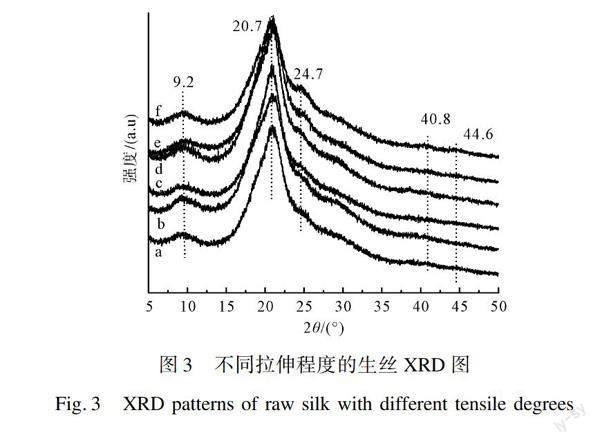

图3为生丝不同拉伸程度的XRD图,其中图(a)~(f)分别为对照组、5%、10%、15%、20%、25%拉伸程度的生丝。

生丝样品在9.2°、20.7°和24.7°存在较强的衍射峰,而在40.8°和44.6°附近存在微弱的衍射峰,其中9.2°、20.7°和40.8°处的衍射峰属于SilkⅡ型结晶结构,而在24.7°、40.8°、44.6°处的衍射峰属于SilkⅠ型结晶结构[17]。可以看出,不同拉伸程度的生丝结晶结构并没有出现显著的变化。

3.3 回潮率与拉伸强力线性相关性

表1分别统计了每组试样S的干重Mg、不同烘干时间下的湿重Ms、平均断裂强力F、平均断裂强度P、平均断裂伸长率L及回潮率H。由表1可知,随着回潮率的阶梯增大,平均断裂强力变化无明显规律,平均断裂强度逐渐变小,平均断裂伸长率逐渐变大。其中,回潮率从5.28%增加到15.33%,平均断裂强度下降了0.36%,平均断裂伸长率增加了5.8%。

本文对回潮率与平均断裂强度的数据用Origin软件做线性拟合分析,据表1数据绘制散点图,如图4所示。由图4可知,S3数据点处偏离线性变化趋势较远,判定S3为试验异常值,而S9数据点的断裂强度异常但其断裂伸长率却并无偏离趋势,故后续数据处理时舍弃S3数据点。

3.3.1 平均回潮率与平均断裂强度

由图4(a)可知,平均回潮率与断裂强度呈现负相关关系,由Origin计算得出两者的Pearson相关性系数R为-0.875 97,R2为0.767 32。Pearson相关性系数R在0.8~1.0时,说明数据具有极强的相关性。平均回潮率与断裂强度之间的回归直线方程如下式所示。

P1=4.113 12-0.044 69H(1)

3.3.2 平均回潮率与平均断裂伸长率

由图4(b)可知,回潮率与平均断裂伸长率呈正相关关系,由Origin分析得到两者的相关系数R为0.946 4,R2为0.895 67。可见回潮率与平均断裂伸长率有着极强的线性正相关性,其线性回归直线方程如下式所示。

S1=17.558 99+0.525 66H(2)

3.3.3 平均回潮率与平均断裂强力的关系

由图4(c)可知,回潮率与平均断裂强力的关系并未呈现线性关系。在平均回潮率为9.72%的生丝样品断裂强力达到所测范围内的最大值,在平均回潮率为13.37%的样品生丝断裂强力达到最小。可见断裂强力与平均回潮率的关系相对复杂,还需进一步分析。

复丝强力测试结果存在不确定度或试验误差,上述相关性结果来源于某一批生丝,可能存在一定的抽样偶然性,或不具有普适性,为此本文进一步开展了随机批量抽样测试分析。

3.4 隨机批量生丝回潮率与复丝强力相关性分析

3.4.1 分阶梯统计平均值

本文随机抽取批量(701批)生丝强力测试数据及生丝回潮率测试数据。先将701批数据进行分组,以回潮率7.5%为起始值,1%为组距,共分为6组测试数据,分别统计每组数据的平均值,如表2所示。

然后,以平均回潮率为横坐标,分别以平均断裂强度、平均断裂强力、平均断裂伸长率为纵坐标作散点图,如图5所示。

由图5(a)可知,平均回潮率与断裂强度呈负相关关系,而且接近线性相关。使用Origin中的线性拟合后,计算出两者的Pearson相关系数为-0.961 56,R2为0.924 59,其回归方程如下式所示。

P2=3.762 7-0.020 51H(3)

图5(b)中平均回潮率与断裂伸长率呈正相关关系,两者的Pearson相关系数为0.732 98,R2为0.537 27,其回归方程如下式所示,两者相关性较强但波动性极大。原因在于回潮率为8%左右(7.5%~8.5%)时,断裂伸长率的数值较之9%和10%左右的值大。考虑到广西生丝的平均回潮率一般高于9%,故回潮率为8%左右的伸长率存在异常值。

S2=21.422 45+0.136 14H(4)

3.4.2 干茧生丝与鲜茧生丝的区别

因上述701批统计数据中包含了鲜茧生丝和干茧生丝,考虑干茧生丝经过蚕茧烘干、储存、高温煮茧等工艺,鲜茧生丝经过冷冻冷藏或直接缫丝等工艺,两者在工艺上有较大的差别,且茧丝的丝胶、丝素高分子结构在外界影响下会发生变化。为此本文分别统计了干茧生丝与鲜茧生丝不同回潮率下拉伸强力的区别,如表3所示。相应的散点图如图6所示。

由表3和图6可知,干茧生丝和鲜茧生丝的回潮率与断裂强度均呈现负相关关系;干茧生丝和鲜茧生丝的回潮率与断裂伸长率均呈现正相关关系;干茧生丝和鲜茧生丝的回潮率与断裂强力均未呈现线性关系。因广西生丝的平均回潮率一般高于9%,故7.5%~8.5%有3个样本为异常值,应剔除。

剔除异常值后,通过线性回归分析,得到干茧生丝的回潮率与断裂强度的相关系数为-0.972 25,R2为0.945 27;干茧生丝的回潮率与断裂伸长率的相关系数为0.982 04,R2为0.964 4;鲜茧生丝的回潮率与断裂强度的相关系数为-0.962 12,R2为0.925 67;鲜茧生丝的回潮率与断裂伸长率的相关系数为0.942 08,R2为0.887 52。四者的回归方程如下式所示。

P干=3.817 67-0.025 14H

S干=20.368 94+0.227 79H

P鲜=3.735 56-0.018 5H

S鲜=19.958 52+0.259 51H

(5)

(6)

(7)

(8)

4 结 语

本文首先分析生丝拉伸强力影响因素,观察了不同拉伸程度下生丝的微观变化和结晶度变化,分析了拉伸强力的机理。进而分析阶梯回潮率下,平均回潮率与生丝拉伸强力性能的相关关系。为消除抽样偶然性影响,进一步确定回潮率与生丝的拉伸强力关系、增加分析结果的普适应,本文又进行随机批量生丝拉伸强力的分析。

1) 测试样品出现野纤度时会影响生丝复丝强力测试结果;蚕茧原料解舒率与清洁洁净糙疵会影响生丝断裂强力;缫丝过程丝胶溶失率会影响生丝的断裂伸长率。

2) 生丝拉伸强力的机理是先发生丝胶黏性降低,进而发生茧丝开裂,茧丝中心丝素纤维同步伸长。

3) 同一批生丝的拉伸强力试验中,被拉伸0、5%、10%、15%、20%、25%的生丝微观结构主要差异是茧丝有分裂趋向,纤维直径变化无明显差异;被拉伸20%生丝脱胶后的茧丝微观结构与未拉伸生丝脱胶后的茧丝微观结构差异较为明显,即被拉伸后的茧丝明显变细。

4) 同批生丝的拉伸强力试验中,平均回潮率与断裂强度、断裂伸长呈现线性关系,但与平均断裂强力未呈现线性关系。

5) 批量生丝的拉伸强力试验中,平均回潮率与断裂强度、平均断裂伸长率呈现极强的线性关系;进一步分析不同繭质(干茧和鲜茧)时回潮率与断裂强度、平均断裂伸长率的关系,并得出相应的线性回归方程,而平均回潮率与断裂强力并未呈现线性关系。

综上所述,通过试验得出相关度极强的生丝拉伸强力性能的线性回归方程,可指导非恒温恒湿环境下的生丝强力测试的测试结果修正。

参考文献:

[1]刘红. 单、复生丝强力检验差异探讨[J]. 丝绸, 1989(4): 33-34.

LIU Hong. Discussion on strength test difference be tween single and regenerated silk[J]. Journal of Silk, 1989(4): 33-34.

[2]朱忠强. 鲜茧丝与干茧丝在梭织纬线上的使用比较[J]. 丝绸, 2014, 51(4): 15-17.

ZHU Zhongqiang. Comparison of use of fresh cocoon silk and dry cocoon silk on woven weft[J]. Journal of Silk, 2014, 51(4): 15-17.

[3]何晓娟, 郭敏, 徐秋香. 生丝抱合的影响因素与改进措施分析[J]. 纺织报告, 2021, 40(8): 23-24.

HE Xiaojuan, GUO Min, XU Qiuxiang. Discussion on measures and factors affecting raw silk cohe-sion[J]. Textile Reports, 2021, 40(8): 23-24.

[4]马艺华, 韦小华, 万维山. 利用广西生丝原料开发高级丝绸面料产品的技术研究[J]. 轻纺工业与技术, 2012, 41(2): 1-3.

MA Yihua, WEI Xiaohua, WAN Weishan. Technical research on the development of advanced silk fabric products using raw silk materials in Guangxi[J]. Light and Textile Industry and Technology, 2012, 41(2): 1-3.

[5]谭小蔚. 制丝生产中生丝断裂强度与回潮率的控制[J]. 现代丝绸科学与技术, 2011, 26(5): 182-184.

TAN Xiaowei. Control of breaking strength and moisture regain of raw silk in silk production[J]. Modern Silk Science & Technology, 2011, 26(5): 182-184.

[6]蒋小葵, 庞晓红, 刘光秀, 等. 生丝强伸力单丝与复丝检测结果的比对分析[J]. 中国纤检, 2017(12): 80-83.

JIANG Xiaokui, PANG Xiaohong, LIU Guangxiu, et al. A comparative study on tenacity and elongation test between the single-end raw silk and the multifilament raw silk[J]. China Fiber Inspection, 2017(12): 80-83.

[7]蒋小葵, 吴建梅, 赵骆建, 等. 生丝强伸力单丝检测与复丝检测结果的差异及相关性分析[J]. 丝绸, 2018, 55(9): 7-14.

JIANG Xiaokui, WU Jianmei, ZHAO Luojian, et al. The diversity and correlation analysis of monofilament test results and multifilament test results of raw silk tensility[J]. Journal of Silk, 2018, 55(9): 7-14.

[8]陈玉梅, 蔡再生, 丁志用. 雄蚕丝与普通蚕丝吸放湿性能对比研究[J]. 染整技术, 2010, 32(1): 8-10.

CHEN Yumei, CAI Zaisheng, DING Zhiyong. Comparative study of the moisture property of male silk and normal silk[J]. Textile Dyeing and Finishing Journal, 2010, 32(1): 8-10.

[9]王厲冰, 逄焕众, 张连房. 腈纶纱品质指标修正公式的商讨[J]. 山东纺织工学院学报, 1991(02): 13-17.

WANG Libing, PANG Huanzhong, ZHANG Lianfang. Acrylic yarn quality index correction formula discussion[J]. Journal of Shandong Textile Engineering College, 1991(2): 13-17.

[10]佚名. T/C65/35涤棉混纺本色平布经向强力修正系数的探讨[J]. 开封师院学报(自然科学版), 1977: 9-13.

Anon. T/C65/35 polyester-cotton blended plain fabric warp strength correction coefficient[J]. Journal of Kaifeng Normal University (Natural Science Edition), 1977: 9-13.

[11]佚名. 棉/涤(65/35)、棉/粘(50/50)混纺纱、布强力—温度、回潮率修正系数的探讨[J]. 棉纺织技术, 1980(7): 44-50.

Anon. Cotton/polyester (65/35), cotton/viscose (50/50) blended yarn, fabric strength-temperature, moisture regain correction coefficient[J]. Cotton Textile Technology, 1980(7): 44-50.

[12]生丝国家标准修订小组. 生丝纤度400回与100回检验实测试验分析(1)[J]. 丝绸, 2000(6): 36-39.

National Standard Revision Group of Raw Silk. Test and analysis of raw silk size 400 times and 100 times (1)[J]. Journal of Silk, 2000(6): 36-39.

[13]生丝国家标准修订小组. 生丝纤度400回与100回检验实测试验分析(2)[J]. 丝绸, 2000(7): 38-40.

National Standard Revision Group of Raw Silk. Test and analysis of raw silk size 400 times and 100 times (2)[J]. Journal of Silk, 2000(7): 38-40.

[14]生丝国家标准修订小组. 生丝纤度400回与100回检验实测试验分析(3)[J]. 丝绸, 2000(8): 32-34.

National Standard Revision Group of Raw Silk. Test and analysis of raw silk size 400 times and 100 times (3)[J]. Journal of Silk, 2000(8): 32-34.

[15]盖国平, 李艳, 蒋小葵, 等. 鲜茧生丝与干茧生丝的耐微脱胶性对比[J]. 丝绸, 2016, 53(2): 26-31.

GE Guoping, LI Yan, JIANG Xiaokui, et al. A comparison study of anti-microdegumming property of fresh cocoon raw silk and dried cocoon raw silk[J]. Journal of Silk, 2016, 53(2): 26-31.

[16]卢霞. 灰理论在缫丝质量中的应用[D]. 苏州: 苏州大学, 2013.

LU Xia. The Application of Grey Theory in the Application of the Quality of the Silk Reeling[D]. Suzhou: Soochow University, 2013.

[17]吴徵宇, 金宗明, 徐力群. 丝素的结晶度和结构变化的研究[J]. 蚕业科学, 1993(2): 105-110.

WU Zhengyu, JIN Zongming, XU Liqun. Studies on the crystallinity and structural changes of fibroin[J]. Acta Sericologica Sinica, 1993(2): 105-110.

Correlation analysis between tensile strength and moisture regain of raw silk

HUANG Jiwei1, YANG Pengmin1,2, GE Guoping2, LIN Xiang2, LI Yan2, CHEN Xingcan2

(1.College of Biological and Chemical Engineering, Guangxi University of Science and Technology, Liuzhou 545006, China;2.Inspection and Quarantine Technology Center, Technology Center of Nanning Customs, Nanning 530021, China)

Abstract:

As a natural textile material, raw silk is beloved by people because of its unique and elegant qualities. And light and thin silk fabrics are gradually favored by people with the increasing prosperity of life. The requirements of silk weaving on raw silk tensile properties are gradually increasing to meet the supply demand for silk fabrics and the production of high-quality fabrics. Raw silks tensile qualities are influenced by various parameters, including raw silk cohesiveness, average size, cocoon dependability, sericin loss, and moisture regain. Among them, the key determining factors are cocoon quality and raw silk moisture regain. The cocoon quality can be improved through the cocoon selection stage. However, in the weaving process, the adjustment of moisture regains and the adjustment range are both based on experience, which means that the tensile qualities of raw silk cannot be accurately improved.

To accurately improve the tensile properties of raw silk in weaving production, we studied the correlation between the tensile properties and the moisture regains of raw silk from three aspects: microscopic perspective, sampling test, and random batch test. Firstly, we analyzed the influencing factors of raw silk tensile properties after observing the microstructure changes of raw silk using the electron microscope and X-ray diffraction. Then, we obtained the corresponding average breaking strength and average elongation at break of raw silk by studying the moisture regain of raw silk changes step by step through the sampling test method. After that, we obtained the correlation between the average breaking strength and the moisture regain, and between the average elongation at break and the moisture regain, and the regression equations involving correlation. Finally, we verified the correlation between the tensile properties and moisture regains of raw silk by randomly sampling raw silk in batches, and further obtained the relationship between the tensile properties and moisture regains of raw silk with different cocoon qualities.

The results showed that: (i) the appearance of isolated point sizes of the test sample appear will affect the strength test results of the raw silk multifilament, the reelability and cleanness of cocoon raw materials will affect the breaking strength of raw silk, and the sericin dissolution rate in silk reeling process will affect the elongation at break of raw silk. (ii) The mechanism of raw silk tensile strength is that sericin viscosity decreases first, and then cocoon filament cracking occurs, and the silk fibroin fiber in the center of cocoon filament elongates synchronously. (iii) With the increase of the drawing ratio, the cocoon filaments that make up raw silk tend to split, and the fibre diameter has no obvious difference. Compared with raw silk without drawing and degumming, the cocoon silk of raw silk after drawing 20% and degumming is significantly thinner. (iv) In the tensile property test of the same batch of raw silk, the average moisture regain has a linear relationship with the average breaking strength and the average elongation but has no linear relationship with the breaking strength. (v) In the random batch raw silk performance test, the average moisture regain strongly correlates with the average breaking strength and average elongation at break. Further, the linear regression equations of the average moisture regain and the breaking strength and the average breaking length for different cocoon qualities are obtained based on the difference between the dry and fresh cocoon reeling processes. Still, the average moisture regains and breaking strength do not show a linear relationship.

The linear relationship between the tensile properties and the moisture regain of raw silk has a strong correlation, which can accurately improve the tensile properties of raw silk in the weaving process, reduce the problems of breaking and cutting in the weaving process, and further improve the weaving production efficiency. At the same time, the linear relationship between raw silk tensile properties and moisture regain is proposed, which provides guidance for the correction of the raw silk strength test results in the non-constant temperature and humidity environment.

Key words:

raw silk; breaking strength; elongation at break; breaking force; moisture regain; regression equation

收稿日期:

2022-08-24;

修回日期:

2023-03-03

基金項目:

广西重点研发计划项目(桂科AB18221025)

作者简介:

黄继伟(1981),男,讲师,主要从事缫丝工程及丝绸新材料的研究。通信作者:盖国平,高级工程师,284048294@qq.com。