锦纶6纤维用炭黑母粒的制备与性能研究

摘要: 为了打破锦纶6纤维用炭黑母粒高度依赖进口,本文通过生产实验探索,自主研究一套完整的炭黑母粒生产及纺丝一体化工艺。利用平行同向双螺杆挤出造粒机将64%的聚酰胺6有光切片、30%的納米级炭黑粉末、6%的复合型炭黑超分散剂粉末经过熔融塑化、螺杆剪切、水冷切粒、振动筛选、真空干燥等一系列工艺技术处理,制备得到炭黑母粒。所制母粒的相对黏度、熔点、含水率、熔融指数分别为1.94、223 ℃,0.048 8%,10.6 g/10 min。为了阐明其作为原液着色剂的纺丝性能,将其以4.7%的添加比例用于黑色锦纶6民用长丝纤维,规格为高取向丝、49.95 dtex/12F的连续生产。其结果表明:纺丝组件的生产周期可达18 d,日均纺丝组件的压升值为0.21 MPa,日均纺丝断头次数为4.7次,日均纺丝飘丝次数为2.6次。

关键词: 炭黑母粒;双螺杆挤出法;锦纶6;原液着色法;民用长丝纤维;生产工艺

中图分类号: TS101.921;TQ342.11

文献标志码: A

文章编号: 1001-7003(2023)04-0044-07

引用页码:

041107

DOI: 10.3969/j.issn.1001-7003.2023.04.007(篇序)

锦纶6民用长丝纤维是服用纺织品的主要原料之一,印染是纺织产业链中提高锦纶6民用长丝纤维附加值的关键环节,能够为纺织服装带来色彩感与时尚感。据统计,2021年中国锦纶6民用长丝纤维的产量已达213万t[1]。近年来,随着工业生产带来的环境问题的日趋严重和人们对于环境质量的日益重视,社会上对污染企业加强环保监管的呼声日益高涨,印染行业作为典型的高耗水与高排放行业已成为政府监管的重点领域[2-4]。在这样的背景下,环保型有色锦纶6民用长丝纤维的研究被提上议程[5-6]。其中,通过添加色母粒的方式来生产原液着色锦纶6民用长丝纤维被视为最具环保效益和工业前景的技术方案之一,能有效地避免后续印染带来的环境污染[7-8]。目前,在中国锦纶6纤维用色母粒的商品结构中,炭黑母粒占据着核心地位,但国内鲜有母粒厂家能稳定提供炭黑母粒,究其根源在于国产母粒虽具有高黑度,但炭黑粉末在载体树脂中却不具备卓越的分散性,导致国产母粒质量大打折扣。因此,中国炭黑母粒大幅度依赖进口,但进口的炭黑母粒普遍存在价格昂贵的问题,导致所制得的原液着色黑色锦纶6民用长丝纤维的生产成本较高,不具备优异的市场竞争力[9];此外,进口的炭黑母粒在生产过程中容易造成纺丝组件周期较短的问题,不利于纺丝连续生产,影响生产效率[10]。综上可见,探究炭黑母粒的工业化制备方法并推动其在锦纶6民用长丝纤维中的实用化具有重要的现实意义[11]。本研究选用聚酰胺6有光切片、纳米级炭黑和复合型炭黑超分散剂作为起始原料,通过平行同向双螺杆挤出造粒机及优化工艺参数制备得到炭黑母粒,然后将其用于黑色锦纶6民用长丝纤维的原液着色,规格为高取向丝、半消光、49.95 dtex/12F,并重点研究了纺丝工艺参数,跟踪连续生产过程中纺丝组件的使用周期、飘丝率、断头率和纤维的物性指标。

1 实 验

1.1 材 料

1.1.1 母粒制备原料

聚酰胺6有光切片、半光切片、消光切片(福建永荣锦江股份有限公司),粒径为20~25 nm纳米级炭黑粉末(上海卡博特化工有限公司),Solplus DP 320复合型炭黑超分散剂粉末(路博润特种化工(深圳)有限公司),BASF E(福州福瑞德化工有限公司),聚酰胺蜡微粉NEW-0400复合型炭黑超分散剂粉末(南京天诗新材料科技有限公司)。

1.1.2 纤维制备原料

相对黏度2.47±0.02纤维级聚酰胺6半光切片(福建永荣锦江股份有限公司),炭黑母粒(自制),6588科凯纺丝油剂(科凯精细化工(上海)有限公司),电导率≤1 μs/cm去离子水(福建永荣锦江股份有限公司)。

1.2 设备与仪器

1.2.1 母粒制备设备

SHJ-36型平行同向双螺杆挤出造粒机水冷拉条生产线(南京杰亚挤出装备有限公司),NX-T26C型失重称(久保田株式会社),SCD-80U/40H-D型欧化除湿干燥送料组合(东莞信易电热机械有限公司),FR-1020AL/S型连续封口机(深圳华盛联强包装机械有限公司)。

1.2.2 母粒检测仪器

ME104E型电子天平(梅特勒—托利多仪器(上海)有限公司),QXR1000-30型箱式马弗炉(上海黔通仪器科技有限公司),PV60 AVS600型黏度仪(上海鲁玟科学仪器有限公司),DSC 200 F3型差示扫描量热仪(德国耐驰公司),ZRZ1452型熔体流动速率试验机(美特斯工业系统(中国)有限公司),860 KF Thermoprep型卡氏样品加热处理器(瑞士万通(Metrohm)中国有限公司)。

1.2.3 纤维纺丝设备

WINGS型高速卷绕机配侧吹风系统(德国巴马格公司),Testo425精密型风速仪(德国仪器国际贸易(上海)有限公司),ABM-2-418型母粒机(厦门帮众科技有限公司)。

1.2.4 纤维检测仪器

YG086型缕纱测长机、YG023B型全自动单纱强力仪、YG368型全自动卷缩仪、Cac-1200L(YG60)型标准光源箱配水浴槽(常州八方力士纺织仪器有限公司),CFE400C型条干测试仪(苏州长风仪器有限公司),MQC型油分分析仪(上海麟文仪器有限公司),HP-5型硬度仪(德国SCHMIDT公司)。

1.3 工艺流程

1.3.1 母粒制备工艺流程

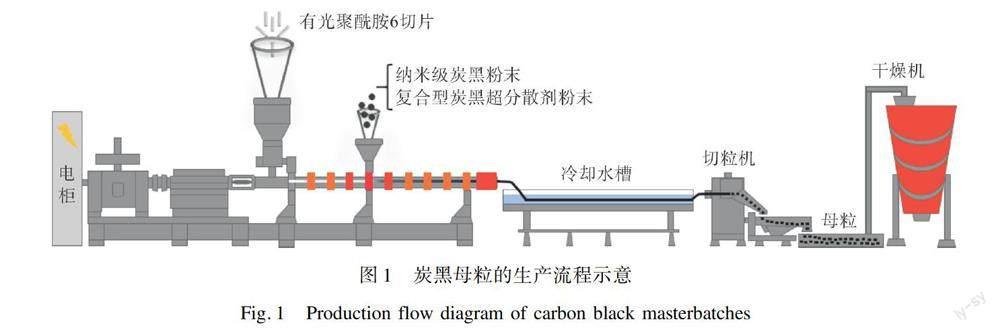

将64%的纤维级聚酰胺6切片通过失重称加入平行同向双螺杆挤出造粒机的主喂料位,聚酰胺6切片有有光、半光、消光三种选择。将30%的纳米级炭黑粉末、6%的复合型炭黑超分散剂粉末(复合型炭黑超分散粉末的配方为5%的Solplus DP 320型号、0.5%的BASF E型号和0.5%的聚酰胺蜡微粉)通过失重称加入平行同向双螺杆挤出造粒机的侧喂料位。经过熔融塑化(各温区温度控制在第一段温区的温度为210 ℃;第二段温区的温度为220 ℃;第三段温区的温度为235 ℃;第四段温区的温度为250 ℃;第五段温区的温度为235 ℃;第六段温区的温度为215 ℃;第七、八和九温区的温度为210 ℃;机头温区的温度为230 ℃)、螺杆剪切(螺杆剪切的主机转速为590 r/min)、水冷切粒(切粒机的主机转速为950 r/min)、振动筛选(双层筛网为上层筛网直径6 mm,下层筛网直径3 mm)、真空干燥等一系列工艺技术处理,进而制备得到炭黑母粒,生产流程如图1所示。

1.3.2 纤维制备工艺流程

黑色锦纶6民用长丝纤维(纤维规格为高取向丝、半消光、49.95 dtex/12F)的工艺流程:双组分母粒添加机投料(原料为95.3%的纤维级半消光聚酰胺6切片、4.7%炭黑母粒)→储料罐(带搅拌桨和料位检测功能,具备混匀切片和母粒的效果)→螺杆挤压机(各段温区温度控制在第一段温区的温度为230 ℃;第二段温区的温度为240 ℃;第三段温区的温度为262 ℃;第四段温区的温度为261 ℃;第五段温区的温度为261 ℃;第六段温区的温度为260 ℃)→熔体分配管道→计量泵→纺丝组件(单腔双喷喷丝板,规格为Φ104 mm;单腔单喷喷丝板,规格为Φ66 mm)→单体抽吸→侧吹风(风速0.50 m/s)→集束点→给湿上油(油剂质量分数12.5%)→甬道→导丝棒→1导

盘(辊)→主网络器(起吹结作用)→2导盘(辊)→卷绕导丝钩→卷绕头(卷绕速度4 600~4 800 m/min)→黑色锦纶6丝锭,生产流程如图2所示。

2 结果与分析

2.1 炭黑母粒

2.1.1 炭黑母粒的物性指标

通过1.3.1所述的母粒制备工艺流程进行生产,所得到的以有光切片为基料的炭黑母粒如图3所示,其相关的物性指标如表1所示。该工艺制备方法简单、温和且高效,可连续稳定制备高质量的炭黑母粒,制备得到炭黑母粒的相对黏度、熔点、含水率、熔融指数分别为1.94、223 ℃、0.048 8%、10.6 g/10 min。

2.1.2 炭黑母粒切片基料实验

生产高质量炭黑母粒对炭黑的分散性有严苛的要求。在炭黑母粒生产过程中若引入如二氧化钛等异物团聚点,极易诱导炭黑在聚酰胺基料中团聚,使其分散性大打折扣[12],影响炭黑母粒的稳定生产,进一步对纺丝使用炭黑母粒的生产情况及纺丝组件的使用周期造成不同层次的影响。因此,选取聚酰胺6有光切片(二氧化钛含量0)、半光切片(二氧化钛含量0.3%)及消光切片(二氧化钛含量1.5%)三类切片基料,将它们应用于炭黑母粒生产及后续纺丝使用,对比结果如表2所示。

实验结果表明,炭黑母粒生产使用的切片中二氧化钛含量越高,挤出机过滤网板的使用周期明显缩短,并且后道纺丝使用时飘丝断头数都大幅增加,纺丝组件周期也明显缩短。因此,制备炭黑母粒时所用切片基料应优先选择聚酰胺6有光切片。

2.1.3 炭黑母粒炭黑与分散剂配比实验

为了探索炭黑母粒中炭黑与分散剂的配比对母粒质量的影响,本研究选取炭黑与分散剂的配比分别为30︰4、30︰6、30︰8的母粒进行生产,并对后续纺丝使用情况进行跟踪,实验结果如表3所示。当其配比为30︰4时,由于分散剂投入量过低,分散效果不理想,炭黑粉末易抱团结块,导致纺丝组件周期缩短;当其配比为30︰8时,虽然纺丝组件周期略有改善,但由于分散剂含量增加,导致熔体黏度下降,在挤出造粒过程中易产生断条现象。综合考虑,优选炭黑与分散剂的配比为30︰6进行生产,可保证炭黑母粒稳定生产并确保纺丝组件周期达18 d。

2.1.4 挤出机侧喂进料初始温度实验

为了进一步研究炭黑与分散剂在侧喂进料时的初始温度是否会对炭黑母粒质量造成影响,本研究通过改造侧喂下料斗锥部实现对温度的控制(图4),并跟踪在不同温度下的生产情况及后续纺丝的使用情况,实验结果如表4所示。

从表4可知,当侧喂进料时的初始温度较低时,炭黑与分散剂的混合物进入挤出机与高温熔体接触混合,会使熔体局部温度骤降,阻碍炭黑在熔体中的分散,连续生产会出现挤出机模头处堵料现象,生产过程伴随挤出造粒断条现象,进而降低纺丝组件周期;当初始温度偏高时,由于分散剂含有石蜡类物质,分散剂易熔化析出,与炭黑分离,降低炭黑在熔体中的分布均匀性,也会造成挤出造粒断条次数增加,纺丝组件周期缩短。通过对比实验,选取85 ℃作为初始温度,连续生产过程中不会出现堵料现象,且无挤出造粒断条现象,纺丝组件周期可达18 d。

2.1.5 双螺杆挤出机模头温度实验

双螺杆挤出机的模头温度对熔体牵伸成型及带条水冷切粒过程有所影响。若模头温度过低,熔体挤出温度偏低,熔体流动性变差,在牵伸成型过程中易造成断条,带条经过水冷后温度更低,进切粒机时硬度较高,易对切刀刀刃造成损伤,并且易造成碎切情况,导致粉尘量增多,进而影响母粒质量。若模头温度过高,使熔体挤出模头时的流动性偏大,在牵伸成型过程中易造成细条,且带条经过水冷后温度依旧偏高,进切粒机时带条硬度不够,易出现连切、丝线缠裹切刀,降低了切粒机停机保养周期。为研究实际模头温度对炭黑母粒的影响,本研究通过控制模头温度,对成型断条情况、机台清理周期及

纺丝组件使用周期进行跟踪,实验结果如表5所示。随着模头温度升高,切粒机清理周期整体呈缩短趋势,挤出造粒断条次数变少,纺丝组件周期整体呈延长趋势。综合考虑,选取模头温度为230 ℃,切粒机清理周期为14 d,无挤出造粒断条现象,纺丝组件周期可达18 d。

2.2 黑色锦纶6民用长丝纤维

2.2.1 黑色锦纶6纤维物性表征

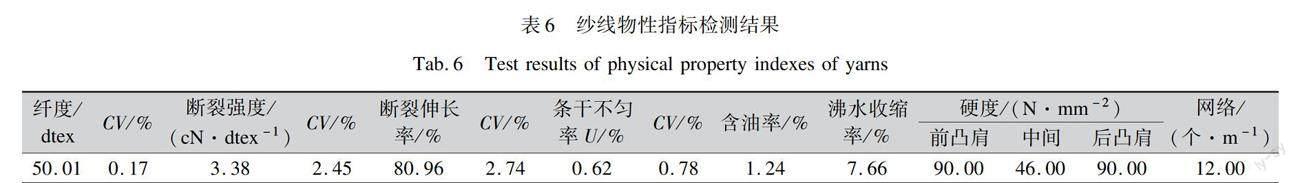

图5是炭黑母粒通过4.7%的添加比例用于黑色锦纶6民用长丝纤维(规格為高取向丝、半消光、49.95 dtex/12F)连续生产所产的纱线,其相关物性指标如表6所示。所制纤维的断裂强度为3.38 cN/dtex、断裂伸长率为80.96%、条干不匀率为0.62%、含油率为1.24%、沸水收缩率为7.66%、网络数为12个/m。

2.2.2 黑色锦纶6纤维生产组件类型选择

在高取向丝的生产过程中,优选使用单腔双喷喷丝板组件,相较于传统的单腔单喷喷丝板,侧吹风冷却更为均匀,丝条冷却成形后纤度更为均匀,条干更好。与此同时,单腔双喷喷丝板组件技术的运用使得组件纺丝位距得以缩小,节省了生产占地空间,而且在热媒保温和侧吹风节能的共同作用下达到综合节能30%以上。图6为黑色锦纶6民用长丝纤维在单腔单喷喷丝板组件和单腔双喷喷丝板组件的生产摄影照片。

2.2.3 黑色锦纶6纤维生产喷丝板板面温度选择

在熔融纺丝过程中,喷丝板板面温度的选择与纺丝纺况关联性很大。由于纺丝箱内侧吹风系统及外部环境作用下,喷丝板设定的板面温度会大于实际温度,因此跟踪研究了喷丝板不同的板面设置温度下的纺丝纺况,实验结果如表7所示。当喷丝板的板面温度较低时,熔体流动性偏低,挤出丝需更大的压力,易造成纺丝组件周期缩短,并在牵伸过程中,容易造成飘丝断头现象;若喷丝板温度过高,熔体流动性偏大,挤出丝压力偏小,熔体从每个孔处流出的均匀性下降,在牵伸过程中,也容易造成飘丝断头现象。综合优选,喷丝板板面设定温度为235 ℃,纺丝组件周期最长可达18 d,日均飘丝和日均断头数最少,分别为2.6次与4.7次。

2.2.4 黑色锦纶6纤维生产纺丝组件起始压力选择

在黑色锦纶6高取向丝的生产过程中,纺丝组件起始压力的选择对生产纺况及纺丝组件的周期会有不同的影响,因此针对性地做了三组不同纺丝组件起始压力的实验,结果如表8所示。当组件起始压力为14.5 MPa时,虽然纺丝组件周期长达21 d,但是飘丝数多达4.1次/d,断头数多达9.3次/d;当组件起始压力为18.0 MPa时,日均飘丝数和日均断头数都得到明显改善,但是纺丝组件周期仅9 d。综合考虑生产成本和人工成本,纺丝组件起始压力选择16.2 Mpa最為合适,纺丝组件得到合理化应用,周期可达18 d,日均飘丝和日均断头数分别为2.6次与4.7次。

2.2.5 黑色锦纶6纤维生产组件孔径选择

对喷丝板孔径的选择,在黑色锦纶6高取向丝的生产过程中有很大的影响。因此,对比使用三种不同规格孔径喷丝板,孔径分别为0.28、0.26、0.24 mm,生产情况如表9所示。

熔体在喷出喷丝板孔前处于同一个熔腔内,在喷出喷丝孔后,熔体需满足压力降等量原则。根据圆管层流的哈根—泊肃叶方程可知[13]:

Q=πΔPd4128μh×10-24(1)

式中:Q为各孔中熔体的流量,m3/s;π为圆周率;ΔP为喷丝圆柱孔的流体阻力,MPa;d为喷丝孔直径,μm;h为喷丝孔厚度,μm;μ为流体的动力黏度,Pa·s。

根据式(1)可推算出喷丝孔截面的熔体流速(V)为:

V=ΔPd232μh×10-12(2)

通过式(2)可得,其他参数保持不变的情况下,喷丝孔的孔径越大,熔体流速则越快。在侧吹风功率输出不变的情况下,当孔径尺寸选择0.28 mm时,较高的流速会导致纤维在喷出喷丝板时出现纤维抖动现象,以及纤维冷却不够充分,进而影响纤维的条干不均匀,最终导致生产所得纤维出现毛丝、圈丝和纺丝组件周期严重缩短等生产异常状况;若孔径尺寸选择0.24 mm时,因熔体流速较低会影响纤维的纤度,导致筒重偏轻现象,并伴随着高频的飘丝和断头现象。从表9的实际纺况可以看出,使用孔径为0.26 mm的喷丝板生产情况最优。

3 结 论

本研究利用平行同向双螺杆挤出造粒机探究出一套稳定且高效的自产炭黑母粒生产配方及工艺技术,其中,生产配方由64%的纤维级聚酰胺6有光切片、30%的纳米级炭黑粉末、6%的复合型炭黑超分散剂粉末组成。将所制的炭黑母粒以4.7%的添加比例用于原液着色黑色锦纶6民用长丝纤维(规格为高取向丝、半消光、49.95 dtex/12F)的连续生产,通过使用更为节能的单腔双喷喷丝板组件,在235 ℃喷丝板板面温度及0.26 mm孔径喷丝板进行纺丝生产,通过调整纺丝组件起始压力为16.2 MPa,黑色锦纶6民用长丝纤维的纺丝组件的生产周期可达18 d,日均纺丝组件的压升值为0.21 MPa,日均纺丝断头次数为4.7次,日均纺丝飘丝次数为2.6次,所制纤维的质量稳定,能充分满足下游客户免染需求,有效降低了染整工序给环境带来的负担。但目前自产炭黑母粒生产流程工艺仍有改进空间,如能否开发单一型分散剂代替复合型分散剂;在母粒生产工序阶段是否能优化过滤工艺来进一步提升炭黑母粒在纺丝连续生产过程中纺丝组件的使用周期、降低飘丝率和断头率等。未来,本研究团队将持续致力于锦纶6纤维用炭黑母粒的研究及其纺丝使用性能的改善,助力行业“双碳”行动。

参考文献:

[1]中国化纤信息网. 锦纶民用长丝年度产能及产量[EB/OL]. [2022-08-02]. https://www.ccf.com.cn/datacenter/capacity.php.

China Chemical Fiber Information Network. Annual capacity and output of nylon 6 civil filament fibers[EB/OL]. [2022-08-02]. https://www.ccf.com.cn/datacenter/capacity.php.

[2]任南琪, 周显娇, 郭婉茜, 等. 染料废水处理技术研究进展[J]. 化工学报, 2013, 64(1): 84-94.

REN Nanqi, ZHOU Xianjiao, GUO Wanqian, et al. A review on treatment methods of dye wastewater[J]. CIESC Journal, 2013, 64(1): 84-94.

[3]温沁雪, 王进, 郑明明, 等. 印染废水深度处理技术的研究进展及发展趋势[J]. 化工环保, 2015, 35(4): 363-369.

WEN Qinxue, WANG Jin. ZHENG Mingming, et al. Research progresses and development trends of technologies for dyeing wastewater advanced treatment[J]. Environmental Protection of Chemical Industry, 2015, 35(4): 363-369.

[4]奚旦立, 马春燕. 印染废水的分类、组成及性质[J]. 印染, 2010, 36(14): 51-53.

XI Danli, MA Chunyan. Classification, composition and properties of dyeing effluents[J]. China Dyeing & Finishing, 2010, 36(14): 51-53.

[5]王梦柯, 邱志成, 于春晓. 我国原液着色聚酰胺6纤维的研究进展[J]. 合成纤维工业, 2021, 44(3): 53-57.

WANG Mengke, QIU Zhicheng, YU Chunxiao. Research progress of dope-dyed polyamide 6 fiber in China[J]. China Synthetic Fiber Industry, 2021, 44(3): 53-57.

[6]万殊姝, 沈兰萍, 郭晶. 可持续发展绿色纤维发展现状与应用前景[J]. 针织工业, 2021(1): 30-33.

WANG Shushu, SHEN Lanping, GUO Jing. Development status and prospect of sustainable green fiber[J]. Knitting Industries, 2021(1): 30-33.

[7]赵晓婷, 金剑, 王利平. 聚酯纤维原液着色技术的研究现状[J]. 合成纤维工业, 2018, 41(2): 51-55.

ZHAO Xiaoting, JIN Jian, WANG Liping. Research status in dope dyeing technology for polyester fiber[J]. China Synthetic Fiber Industry, 2018, 41(2): 51-55.

[8]万雷, 李德利, 吴文静, 等. 我国化纤母粒行业发展现状及趋势[J]. 纺织导报, 2019(1): 59-62.

WAN Lei, LI Deli, WU Wenjng, et al. Development status and trend of Chinas chemical fiber masterbatch industry[J]. China Textile Leader, 2019(1): 59-62.

[9]刘冰灵. 原液着色黑色锦纶6纤维生产工艺[J]. 丝绸, 2018, 55(2): 45-50.

LIU Bingling. Effect of production conditions on dope dyed black nylon 6 DTY[J]. Journal of Silk, 2018, 55(2): 45-50.

[10]陆育明, 刘萍, 冯忠耀, 等. 原液着色环保聚酯纤维的开发[J]. 合成纤维, 2018, 47(2): 9-11.

LU Yuming, LIU Ping, FENG Zhongyao, et al. The development of environmental spun-dyed polyester fiber[J]. Synthetic Fiber in China, 2018, 47(2): 9-11.

[11]孫振华. 聚酰胺改性技术及改性产品研究进展[J]. 纺织科学与工程学报, 2018, 35(4): 163-166.

SUN Zhenhua. Research progress of polyamide modification technology and modified products[J]. Journal of Textile Science and Engineering, 2018, 35(4): 163-166.

[12]介瑞华, 郭贵宝, 赵文广, 等. 炭黑吸附水热法制备纳米TiO2粉体及其光催化降解甲基橙[J]. 人工晶体学报, 2013, 42(10): 2144-2149.

JIE Ruihua, GUO Guibao, ZHAO Wenguang, et al. Preparation and photocatalytic degradation for methyl orange of nano-powder TiO2 by hydrothermal method supported on activated carbon[J]. Journal of Synthetic Crystals, 2013, 42(10): 2144-2149.

[13]王妮, 张建春, 来侃, 等. 喷丝孔孔径对涤纶单丝直径与双折射的影响[J]. 合成纤维工业, 2004(5): 18-20.

WANG Ni, ZHANG Jianchun, LAI Kan, et al. Effect of diameter of spinneret hole on diameter and birefringence of PET filament[J]. China Synthetic Fiber Industry, 2004(5): 18-20.

Study on the preparation and properties of carbon black masterbatches for nylon 6 fibers

ZHANG Ziming

(Fujian Eversun Jinjiang Co., Ltd., Fuzhou 350212, China)

Abstract:

At present, carbon black masterbatches occupy a core position in the commodity structure of color masterbatches for nylon 6 fibers in China, but the domestic carbon black masterbatches are mainly imported. The reason is that the carbon black powder does not have excellent dispersion in carrier resin under the premise of high blackness of masterbatches, resulting in the fact that few domestic masterbatch manufacturers can stably provide carbon black masterbatches. However, imported carbon black masterbatches are expensive, which leads to the high production cost of black nylon 6 filament fibers for civil use and low market competitiveness. In addition, the imported carbon black masterbatches generally have the problem of short spinning component cycle, which is not conducive to continuous spinning production and affects the production efficiency.

In order to break the high dependence of carbon black masterbatches for nylon 6 fibers on imports, the author independently researched a complete set of carbon black masterbatch production and spinning integration process through production experiment and exploration. The carbon black masterbatches were synthesized by using the co-rotating parallel twin-screw extrusion method through the following processes: melting plasticization behavior, screw shearing, water-cooled dicing, vibration screening, vacuum drying and other procedures. The polyamide 6 bright chips (64%), nano-grade carbon black powders (30%) and composite carbon black super-dispersant powders (6%) were employed as starting materials in the synthetic strategy. In order to further improve the quality of carbon black masterbatches, experiments were carried out on different nylon 6 chips, different proportions of carbon black powders and super-dispersant powders in the masterbatches, different initial temperatures of side feed of the extruder and different die temperatures of the twin-screw extruder. According to the production process of carbon black masterbatches and the actual use of spinning conditions, the author selected the bright chips as the base material of carbon black masterbatches for the final masterbatch production process, with the ratio of carbon black powders and super-dispersant being 30︰6, the initial temperature of the side feed of the extruder being 85 ℃, and the die temperature of the twin screw extruder being 230 ℃. The relative viscosity, melting point, moisture content and melt index of the carbon black masterbatch was 1.94, 223 ℃, 0.048 8% and 10.6 g/10 min, respectively. In order to clarify the spinning performance of the carbon black masterbatch which was used as the dope dyeing colorant, the carbon black masterbatch was used in the continuous production of dope dyed black nylon 6 filament fibers for civil use (high-oriented yarn, 49.95 dtex/12F) at an added ratio of 4.7%. In order to further improve the quality of black nylon 6 filament fibers for civil use, experiments were carried out by selecting different spinning component types, different spinneret surface temperatures, different spinning component starting pressures and different component apertures. By comparing the spinning conditions and component cycle, black nylon 6 filament fibers for civil use were produced by using single-cavity double spinneret assembly, with a spinneret surface temperature of 235 ℃, spinning assembly initial pressure of 16.2 MPa and assembly aperture of 0.26 mm. The result clearly shows that the service life of the spinning component can be up to 18 days, the daily average boost pressure of the spinning component is about 0.21 MPa, the daily average broken yarn is about 4.7 times, the daily average floated yarn is about 2.6 times, the breaking strength of the fiber is 3.38 cN/dtex, the breaking elongation ratio of the fiber is 80.96%, the unevenness of the fiber is 0.62%, the oil ratio of the fiber is 1.24%, the boiling water shrinkage of the fiber is 7.66%, and the network density of the fiber is 12 dots per meter.

At present, there is still room for improvement in the production process of self-produced carbon black masterbatches, for example, whether it is possible to develop a single-type dispersant instead of a composite-type dispersant, and whether the filtration process can be optimized in the masterbatch production process to further enhance the carbon black masterbatch in the spinning process of continuous use of the spinning module cycle, and reduce the rate of the daily floated yarn and the daily average broken yarn and so on. In the future, our team will continue to devote to the research of carbon black masterbatches for nylon 6 fibers and the improvement of their spinning performance to help the industry to implement “the carbon peaking and carbon neutrality” action.

Key words:

carbon black masterbatch; twin-screw extrusion method; nylon 6 fiber; dope dyeing method; civil filament fiber; production technology

收稿日期:

2022-08-05;

修回日期:

2023-03-02

基金項目:

福建省技术创新重点攻关及产业化项目(2022G015)

作者简介:

张子明(1990),男,博士,主要从事锦纶6纤维新材料的产业化技术的研究。