影响镀覆孔焊料填充率的因素及对策

赵萍 程雷 李耀,张旭

(1.陕西烽火电子股份有限公司,陕西 宝鸡 721006;2.陕西宝成航空仪表有限责任公司,陕西 宝鸡 721000)

0 引言

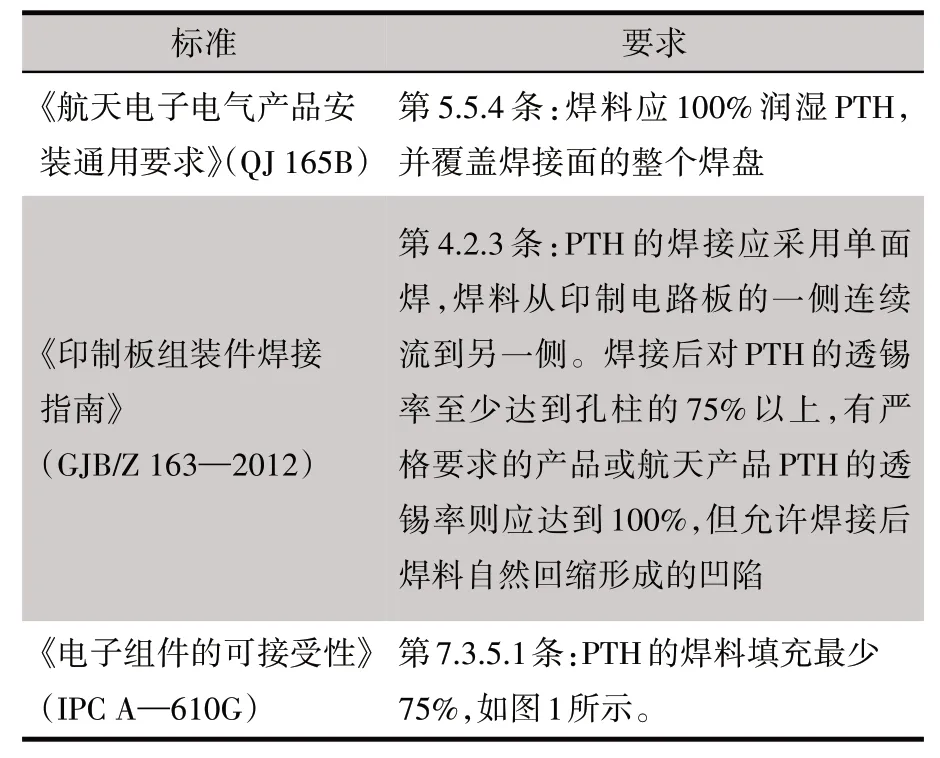

在印制电路板组装(printed circuit board assembly,PCBA)中,镀覆孔(plating through hole,PTH)焊接的焊料填充率是衡量通孔元器件焊接质量的一项重要指标,有关标准见表1。

表1 PTH焊接质量标准要求

图1 PTH插接焊料填充率

1 焊料填充率不合格产生的影响

1.1 电连接性能及焊点可靠性不高

目前,绝大多数PCB 是多层板,内层铜箔和器件的连接只能靠PTH 镀铜层,其对阻抗的要求较高。在大电流及热传导有要求的产品中,如焊接透锡率不能达到100%,则电性能的连接不可靠。焊盘连接大面积覆铜,除透锡率达不到标准要求外,还会导致焊点冷焊的缺陷[1]。

1.2 器件受应力和形变影响

通孔元器件焊料填充量的多少和不同引脚填充的位置会对元器件产生应力,造成形变,尤其是质量大的通孔元器件,在高振动环境且透锡率不足100%时,更容易造成形变和焊点损伤。

2 PTH孔径影响填充率

PTH 孔径大小与元器件直径之差,即引脚与通孔之间间隙的大小。差值过小时,将造成焊锡毛细爬升过程阻挡透锡量;差值过大时,易造成过量焊锡在熔融状态流向焊接终止面。孔径大小与元器件直径之差,在设计标准中有相关规定,见表2。采取合适的孔径比是提高PTH 透锡率的基本原则。

3 通孔阻塞安装方式的影响

3.1 通孔阻塞(气密安装)

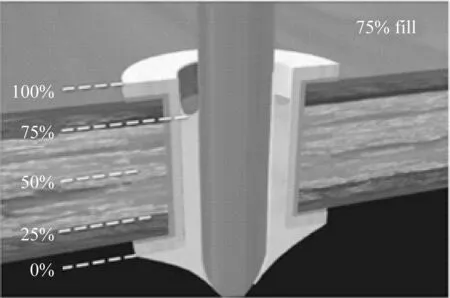

元器件安装应不妨碍焊料流动到焊盘。引脚在器件本体底面紧贴板面安装的情况,会导致形成气密安装,阻碍熔融焊料的流动,造成焊料填充率达不到100%,如图2所示。

图2 径向元器件的安装方式

3.2 按要求抬高器件

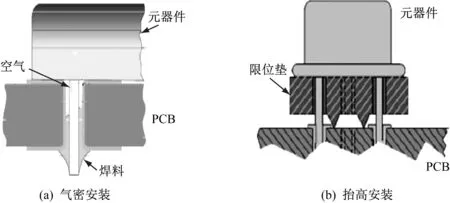

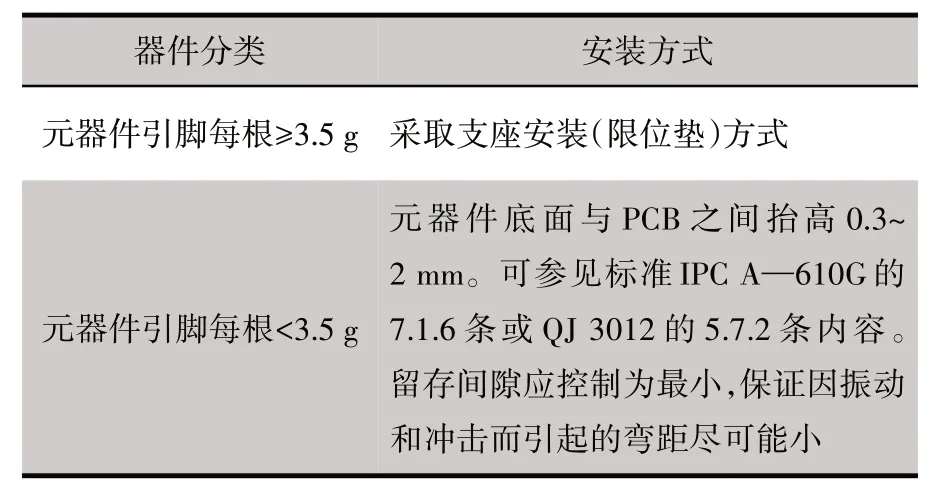

对径向元器件的垂直安装,如果安装易造成气密安装,则有两种方式可解决,见表3。

表3 径向元器件的安装方式

3.3 对径向元器件引线进行“R”型成形

对径向垂直安装符合成形要求的器件可采取此方式,对连接器引线、继电器引线、回火引线(合金硬度和脆性较强)和直径>1.3 mm 的引线不建议进行成形操作,成形易对器件造成损伤。

4 PTH 孔内污染物及元器件引线可焊性的影响

PTH 内污染会影响焊料润湿爬锡过程。同样,元器件引线镀层氧化污染也会影响焊料填充率,部分情况还会造成焊料填充空洞,影响焊点的可靠性[2]。PCB 及器件一般按相关标准要求保存和使用。

5 接地层、散热层的影响

5.1 生产实际情况

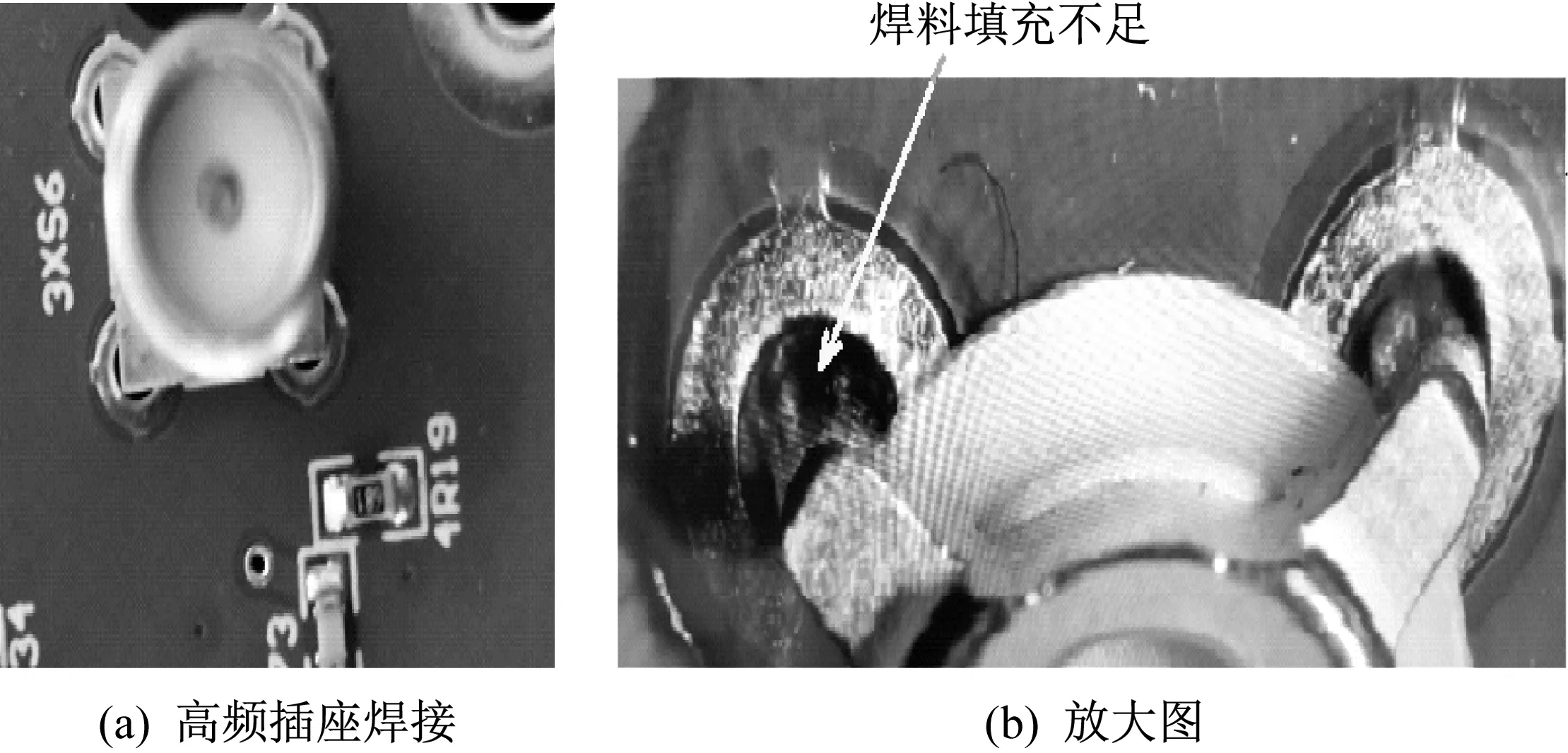

PTH 连接接地层或散热层。PCB 设计未对接地焊盘做隔热焊盘设计,焊盘与大面积覆铜直接相连。在焊接过程中,覆铜传导热过快,焊料不能轻易熔融,导致焊料填充率不能满足标准要求,造成焊点的冷焊缺陷。此类缺陷在手工焊接中尤为普遍,使用智能电烙铁也很难通过烙铁升温对大面积覆铜进行加热。因此,高频插座焊接透锡率不满足标准要求,如图3所示。

图3 高频插座焊接

5.2 产生的原因

PTH 焊料填充率不满足标准的根本原因是未做好可制造性设计(design for manufacturability,DFM)。设计人员在设计PCB 图时,只考虑电连接性,没有考虑生产制造性。反过来,透锡率达不到工艺标准要求,会对产品可靠性和质量产生重大影响。

5.3 焊盘热设计标准

5.3.1 军用电子设备印制电路板设计要求

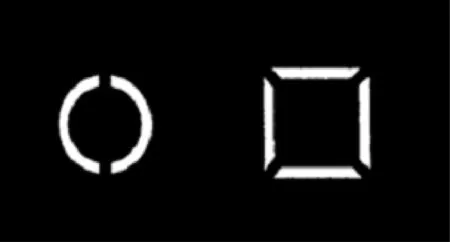

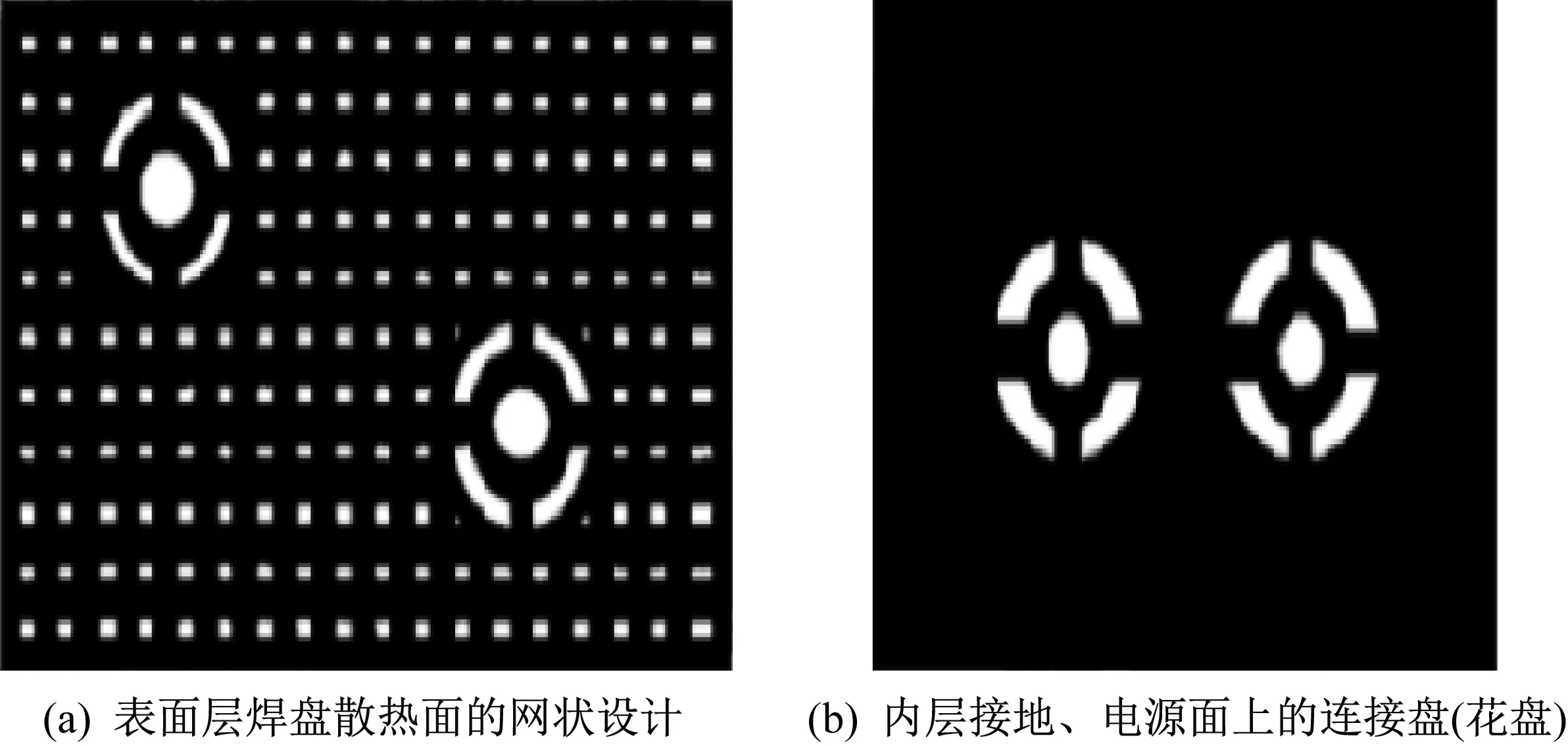

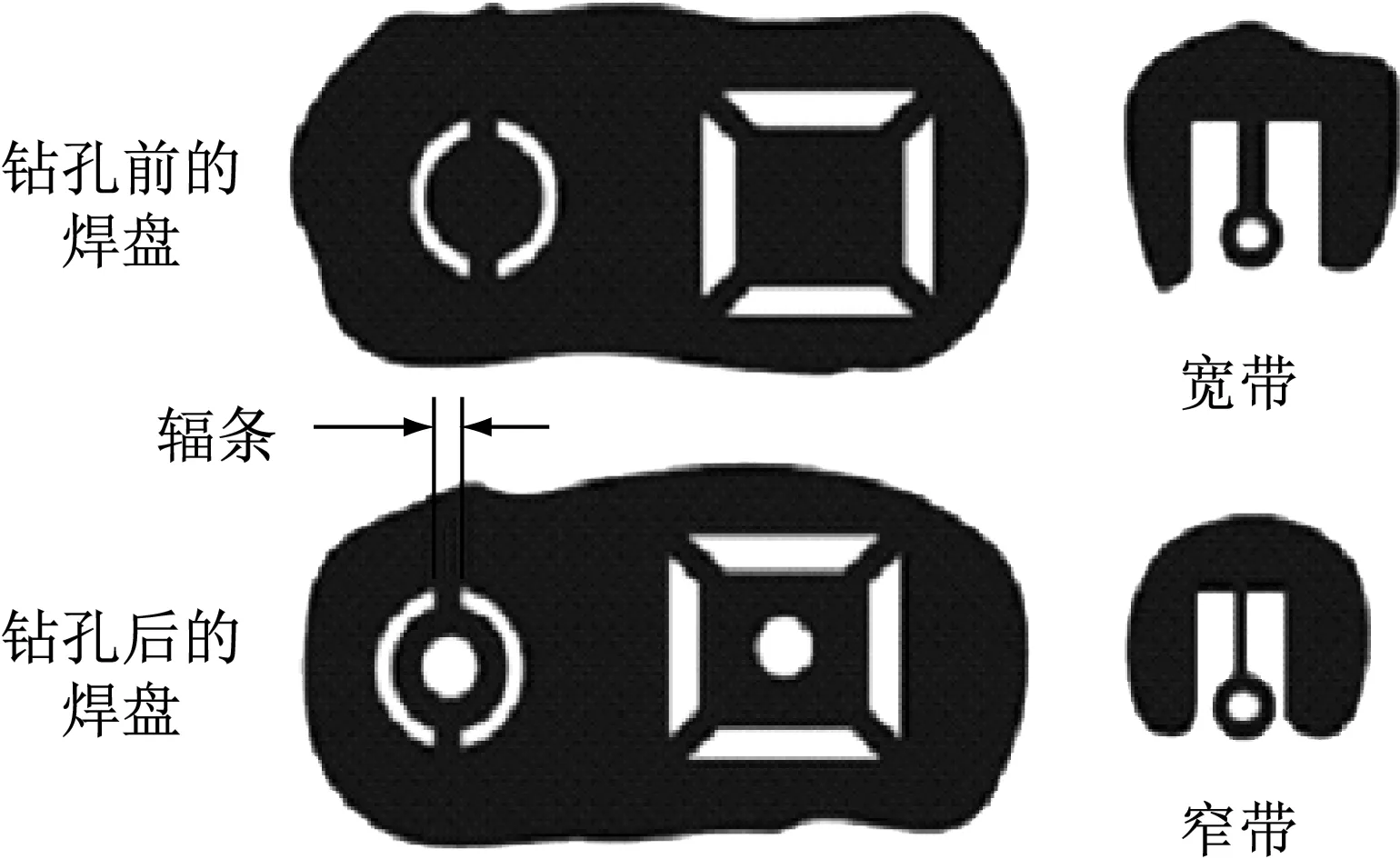

为避免影响焊接质量,电源层和地层大面积图形应与其连接盘之间进行热隔离设计,如图4所示。二通道和四通道采用隔离盘画法,隔热焊盘通道宽度的要求为每条通道宽度=(焊盘直径×60%)/通道数。

图4 大面积导体隔热盘画法

5.3.2 印制电路板设计规则

对印制板表面较大的导电面积(>25 mm×25 mm)应采用网格式的窗口,以减少焊接过程中对热量的吸收。如果有焊盘,应进行热隔离并保持电气连接,避免大导电面积在焊接时因热量积累而起泡。如果多层印制板内层地、电层铜箔面上有连接盘,也应进行热隔离,在焊接时减小散热速度,使热量集中在焊盘上,以利于焊接。热隔离焊盘如图5(a)所示。

图5 大面积导体隔热盘设计

面积较大的连接盘(焊盘)和大面积铜箔(>φ25 mm)上的焊点,应设计焊盘隔热环(俗称“花盘”),如图5(b)所示。在保持焊盘与导电面电气连接的同时,将焊盘周围的部分导体蚀刻掉,形成隔热区。焊盘与导电面电气连接的导电连接通道的总宽度以连接盘(焊盘)直径的60%为宜,即每条连接通道(辐条或散热条)宽度=连接通道的总宽度/通道数。

大面积连接盘隔热措施可在焊接时减少加热焊盘的时间,以免因大面积铜箔热传导过快,而使板内累计热量过多引起基材起泡、鼓胀等现象。但是,隔热环上的导电连接通道的总面积应不小于该PTH 传输电流所需的面积。如果计算每条连接通道的宽度小于制造工艺极限值,应减少通道数量,使连接通道宽度达到可制造性要求。

5.3.3 IPC相关设计标准

《PCB 设计通用标准》(IPC—2221A)(第9.1.3 条)中提到,只有大面积导体层(接地层、电源层、导热层等)焊接时才需要隔热。隔热是为了在焊接过程中提供热阻,以减少焊接停留时间。隔热焊盘如图6 所示。《刚性有机印制板设计分标准》(IPC-2222A-CN)第9.1.2 条中对隔热焊盘通道宽度也有明确要求,即每条宽度=(焊盘直径×60%)/通道数。如大面积的导体层(接地层、电源层、导热层)按照标准要求来设计,可参考QJ 3103A—2001 及IPC 相关标准,从设计根源上解决了此类问题的产生。

图6 隔热焊盘

6 接地焊盘的相关工艺试验

在PCB 设计中,因某些因素无法更改设计图纸,生产线上需要临时解决措施。有3 种工艺方法可用作试验手段,具体实施过程根据每家公司的产品及生产设备情况而定。

6.1 手工焊接

(1)对焊盘连接大面积铜箔上的焊点手工焊接,通孔元器件及热容量较大的接地高频插座的焊接难度越来越大,需采取以下步骤完成:整板预热→涂覆高温助焊剂→手工焊接。

整板预热的目的是使无隔离盘的接地焊盘能提升温度,减少焊接过程中的热传递损失。预热过程要均匀、稳定,温度可控制在100~120 ℃,时间控制在30 min以内;预热完到手工焊接之间停留的时间越短越好,推荐在专业预热台进行预热。对热容量较大的接地铜箔和较厚的PCB,需要更高的预热温度。预热温度要适当,如超过PCB 基材的玻璃化转变温度(Tg)值,单板就容易变形;预热温度太低,起不到加热接地铜箔的目的。工具选用智能电烙铁(能快速补偿功率,避免热效率损失)。

(2)手工焊接根据焊料的不同,可适当提高烙铁温度。对使用锡铅合金的接地焊点,建议温度提高到340~360 ℃;使用无铅合金的接地焊点,温度可提高到380~400 ℃。高频插座3X3、3X4及3X5 在未采取措施情况下的一般焊接,如图7(a)所示。可知,焊料填充完全不符合标准要求。预热台先预热30 min,预热温度为110 ℃,涂覆助焊剂后采用手工焊接(如图7(c)所示),可清晰地看出高频插座接地焊点焊料填充已达100%(如图7(b所示)。

6.2 通孔回流焊(有限制)

使用通孔回流焊工艺时,对连接大面积铜箔上的焊点,可利用回流炉的预热区对PCB 进行充分整板预热,使焊接过程中焊点焊锡受热均匀,达到焊料填充的目的。但是,通孔回流焊对元器件和PCB 设计都有要求及条件限制,并且焊膏量很难控制。因此,通孔回流焊工艺很难满足焊料填充率的要求。

6.3 选择性波峰焊

理论上,使用选择性波峰焊工艺既能对整板预热达到加热大面积铜箔的目的,又能在现有PCB 设计基础上最大程度地提高焊接通孔元器件的焊点质量。但是,在实际试验过程中,发现选择性波峰焊的预热系统是针对助焊剂的预热设计的,预热时间达不到整板预热的要求。因此,在大面积接地铜箔在没有充分预热的情况下进行选择性波峰焊接,与一般性手工焊接的透锡率相差不大,或者说,选择性波峰焊设备对提高PTH 透锡率几乎没有作用。

6.3.1 验板情况说明

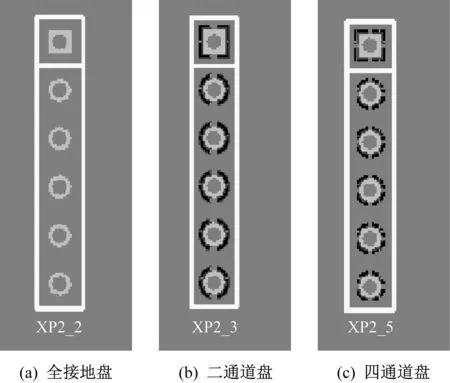

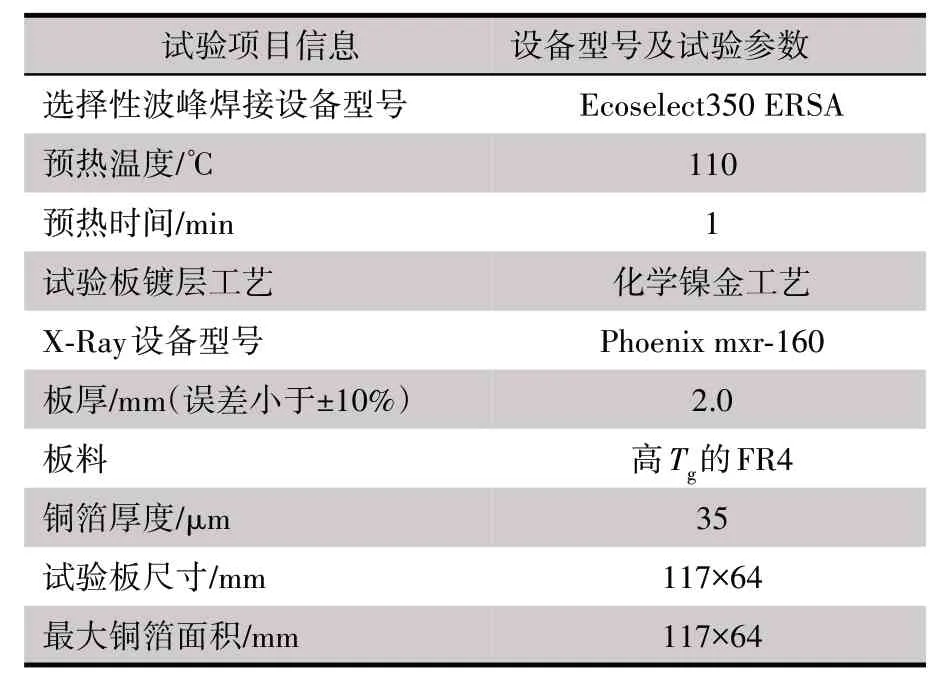

本试验采用工艺试验样板,PTH 焊盘设计全接地如图8(a)所示,二通道如图8(b)所示,四通道隔离盘如图8(c)所示。PCB 具体参数见表4。

图8 试验板PTH焊盘设计

表4 试验板试验参数

6.3.2 选择性波峰焊实验结果

试验板选择性波峰焊接后用X-Ray 检测PTH焊盘,全接地焊盘焊锡填充率为50%左右,二通道接地焊盘焊锡填充率为100%左右,四通道接地焊盘焊锡填充率为95%左右。

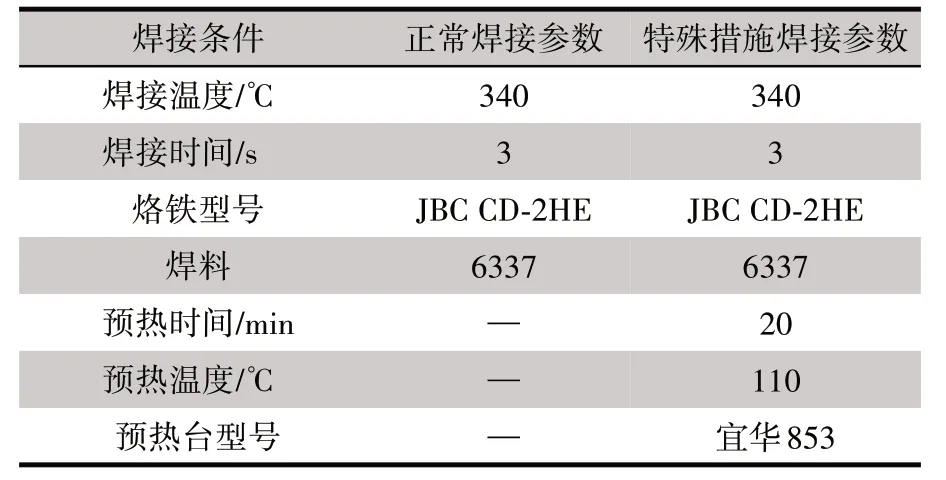

6.3.3 手工焊接大接地焊盘对比试验

试验板手工焊接试验参数见表5。正常参数手工焊接后用X-Ray 检测,全接地焊盘焊锡填充率约为50%,二通道接地焊盘焊锡填充率约为100%,四通道接地焊盘焊锡填充率约为100%。另外,全接地焊盘采取预热等措施的手工焊接,焊锡填充率约为100%。

表5 手工焊接试验参数

7 结语

影响组装印制板PTH 焊料填充率的因素有4种:通孔孔径、气密安装、孔内污染物及接地焊盘。本文主要讨论了大面积接地影响焊料填充率的问题,并针对此问题,做了相关的工艺方案试验。

针对大面积接地焊盘的焊料填充率的改善,采用选择性波峰焊时几乎没有改善;采用预热等措施的手工焊接时,焊料填充率可达到要求,但焊接效率低下且对组装板有一定故障风险。

按标准设计PCB 图,开展好DFM,接地焊盘的焊料填充率会得到真正的解决。因此,高可靠性产品是设计和工艺结合起来,没有可制造性的设计,就生产不出质量可靠的产品。