印制电路板导电阳极灯丝失效分析

何莹 陈庆国 黄启宝

(1.安徽国家铜铅锌及制品质量监督检验中心;安徽 铜陵 244000;2.国家印制电路板质量检验检测中心,安徽 铜陵 244000)

0 引言

随着5G 通信产业的蓬勃发展,需要寻找更合适的高频元器件,满足因5G 技术产生的设计要求,这对印制电路板(printed circuit board,PCB)是一个巨大的新挑战。在此形势下,各大元器件制造企业都在积极研发适合当前使用环境的新产品。5G 对PCB 设计的要求主要表现为:板材的选型要符合高频、高速的要求;阻抗匹配性、层叠的规划、布线间距/孔等要满足信号完整性要求;高层数和高密度要满足可靠性的要求。其中,导电阳极丝(conductive anodic filament,CAF)失效是PCB 关注的重点。本文通过实际案例,用高频高速材料的CAF 标准测试版分析CAF 失效的现象,旨在帮助PCB 制造企业及其供应商改善生产工艺。

1 CAF失效状态

CAF 在高温高湿的条件下,环氧树脂与玻纤之间的附着力出现劣化,玻纤表面的硅烷偶联剂水解,在玻纤中产生离子迁移通道。如果此时在两个绝缘孔之间存在电势差,则电势较高的阳极上的铜会被氧化为铜离子,铜离子在电场作用下向电势较低的阴极迁移,在迁移过程中,与板材中的杂质离子或OH-结合,生成不溶于水的导电盐并沉积下来,使两绝缘孔之间的电气间距急剧下降,甚至直接导通形成短路,造成CAF 失效。失效一般发生在孔与孔之间、孔与导线之间、导线与导线之间及层与层之间。

2 CAF失效案例

2.1 案例介绍

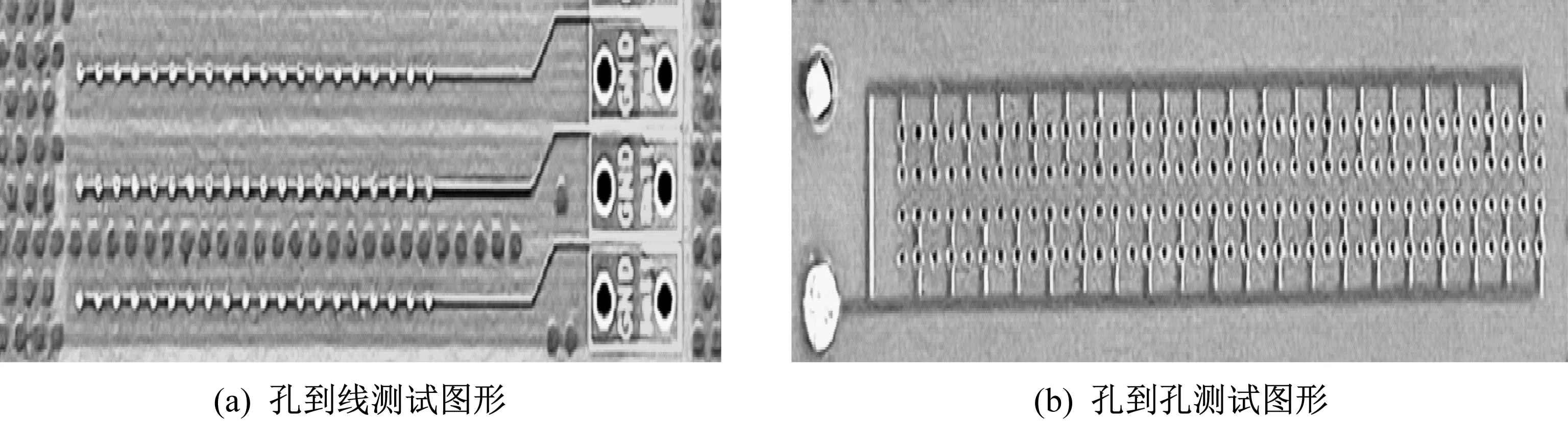

以某批次的CAF 标准测试板为例,介绍孔与线、孔与孔之间这两种失效模式。共16 块测试版,其中孔到线测试板、孔到孔测试板各为 8块。测试图形如图1所示。

图1 CAF测试板图形

试验条件为:无铅回流5 次后,在85 ℃和85% RH 的试验箱中静置96 h,50 V 偏压、100 V测试电压,测试500 h,记录初始绝缘电阻值、静置96 h后绝缘电阻值和加电测试过程中的电阻值。CAF 测试结束后,对绝缘阻值小于108 Ω 的通道进行CAF失效分析,找出失效原因。

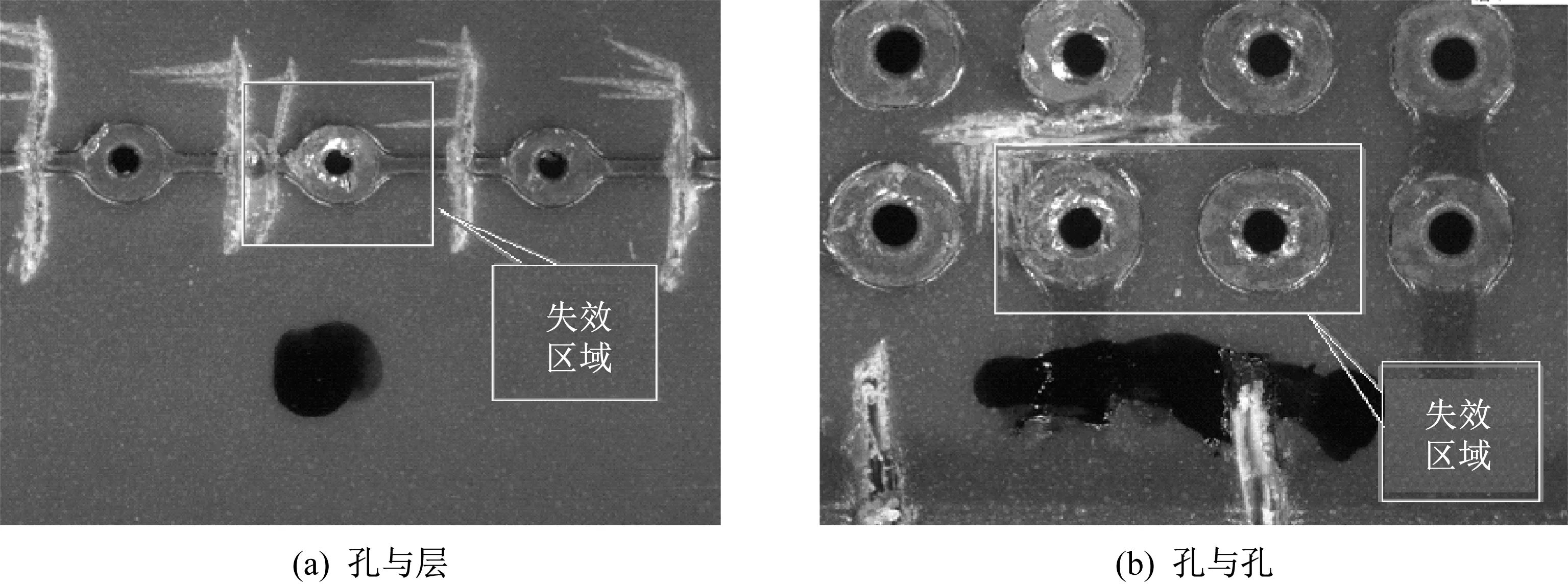

2.2 定位失效区域

失效图形的线路结构中,正负极分别连接的孔或线路,采取逐步划分法将图形划分为两个独立的正负极通道,用高精度数字万用表测量正负极之间的绝缘电阻值。阻值较小的回路为失效点所在的区域,在此区域上再进行划分,挑出阻值较小的一侧。重复此操作,直至定位出失效的某个孔与电源层之间的失效区域,或两个相邻孔之间的失效区域,如图2所示。

图2 CAF失效区域定位

CAF 测试结束后,失效通道在室温环境下恢复正常阻值(≥108Ω),此时很难进行失效定位。因此,通常会将试样在85 ℃和85 % RH 的高温高湿环境下,加偏压处理一段时间,定期监测绝缘电阻值,并根据电阻值调整所加的偏压大小,使CAF阻值降低,再进行失效区域定位。

2.3 外观检查

找到失效区域后,对图形表面进行外观检查,如正负极之间是否有枝晶或迁移物产生,以及油墨有无破损等,并使用能谱(energy dispersive spectroscopy,EDS)对其迁移物成分进行确认。为对表层做进一步观察,可将表面油墨去除,检查表层铜环之间是否发生迁移。如有迁移物,用扫描电子显微镜(scanning electronic microscopy,SEM)和EDS 对迁移物进行观察和定性。外观检查时,要注意是否有外在因素的影响,如板面不洁净(助焊剂、油污、盐等)、水渍和外来物质导致的正负极桥接等。在进行破坏性试验之前,需要注意前期的信息收集。

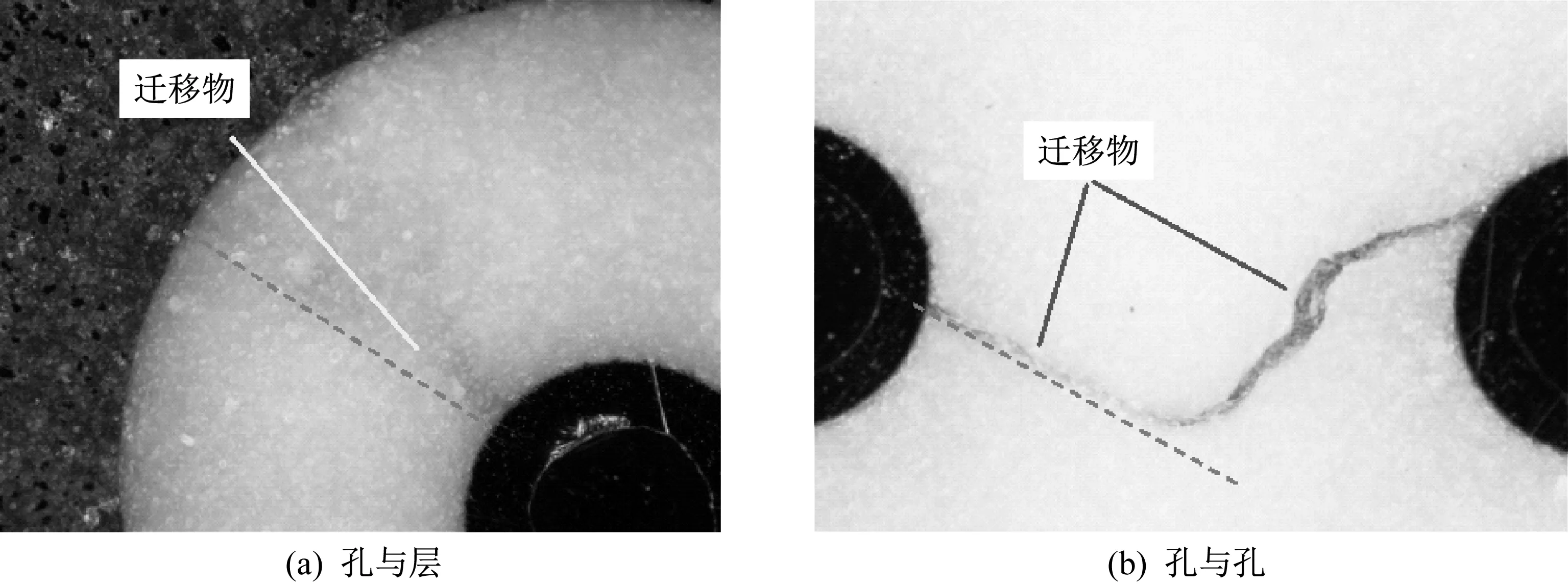

2.4 切片分析

在上述外观检查中,如未在表面发现迁移物和脏污,可基本判定失效发生在基材内部。对失效区域做水平切片,逐层研磨,直至发现迁移物质,如图3 所示。在该案例中,迁移物的痕迹比较明显,降低了研磨难度。一般在研磨过程中需要注意砂纸目数、转盘速率、研磨的力度及观察频次等,并根据实际情况做出相应调整。

图3 CAF失效区域水平切片发现迁移物

发现迁移物后,在图3 的虚线位置处垂直切片,发现孔与内层铜、孔与孔之间的迁移物均发生在压合界面,如图4 所示。通过切片结果收集失效发生的具体层和位置(玻纤中、树脂中或结合面),并由数据综合分析其失效原因。在该案例中,迁移物均出现在压合界面。

图4 CAF失效区域垂直切片发现迁移物

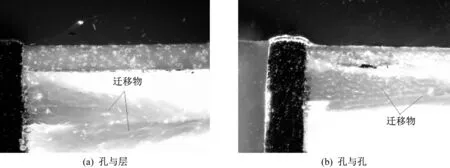

2.5 SEM和EDS分析

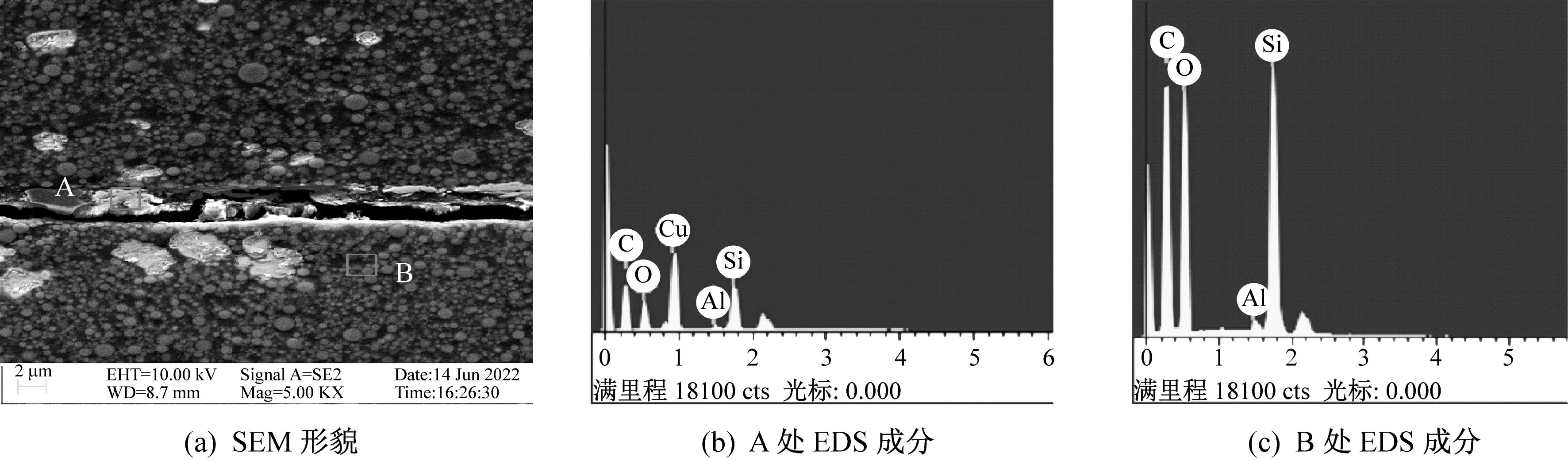

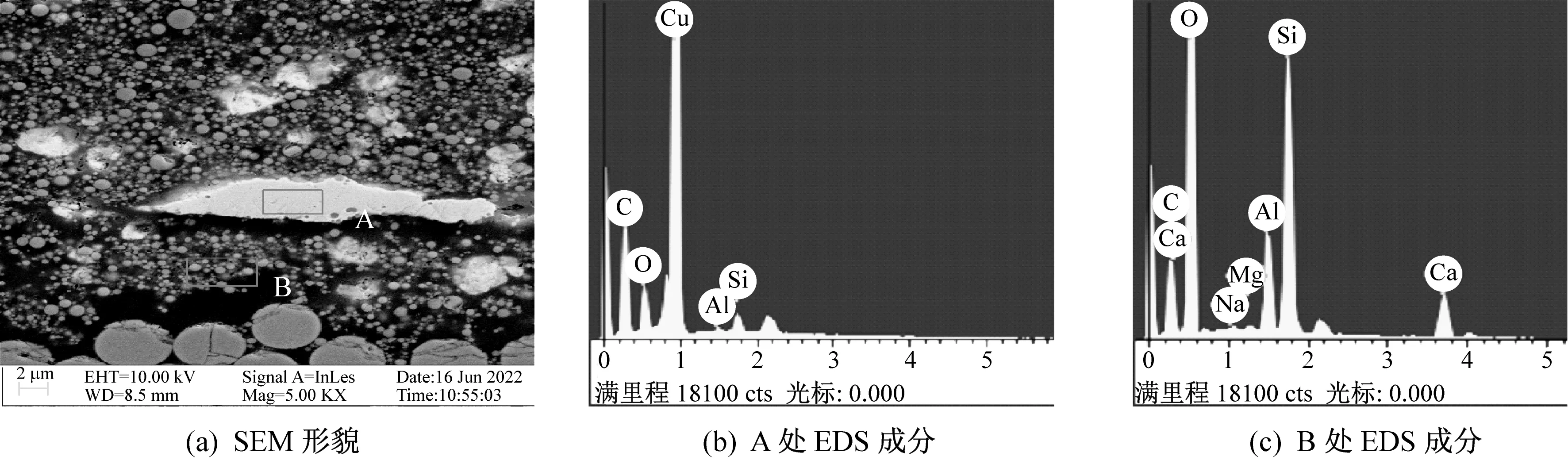

发现迁移物后,对迁移物进行SEM 和EDS 分析,确定迁移物的大致成分,并与正常区域做对照试验。孔到层的结果如图5 所示,孔到线的结果如图6 所示。根据EDS 结果,发现压合界面有大量铜元素。

图5 SEM形貌及EDS成分分析结果(孔到层)

图6 SEM形貌及EDS成分分析结果(孔到孔)

3 结语

本试验所用的是同一批次共16 块CAF 标准测试板。CAF 测试结束后,孔到孔失效图形的绝缘阻值下降到≤105Ω,孔到孔失效图形的绝缘阻值下降到≤106Ω;室温恢复后,孔到线的阻值仍<106Ω,可以直接进行失效区域定位,而孔到线的阻值在室温下已恢复至1 010 Ω。根据实际情况,对试样进行了高温高湿加偏压的处理,使绝缘电阻值降低至108Ω 以下,以方便后续定位失效区域。

对失效图形进行定位,在此区域上做金相切片,逐层水平研磨至发现迁移痕迹,观察形貌,得到一些基本信息。判断在哪个方向作垂直切片有利于分析失效原因,在此方向做垂直切片,垂直切片可具体确定失效发生在基材的哪个部分。在暴露出的迁移物处进行SEM 和EDS 分析,确定迁移物的成分。

在此案例中,根据切片分析的结果,发现在压合界面存在迁移物,并通过SEM 和EDS 成分分析,确定了迁移物为铜,使得绝缘的正负极之间的电气间距下降,导致了CAF失效。

综上所述,分析此次CAF失效的原因如下:

(1)生产工艺方面。在PCB 多层板的制作工艺中,内层图形需要通过曝光显影蚀刻来实现,蚀刻不净,会导致残铜产生;残铜在后续压合时,存在于压合界面,使绝缘的正负极之间的电气间距下降,导致CAF失效。

(2)材料方面。基材上表面粘结有一个水分子氢键的单分子层,压合界面在高温高湿下吸湿了更多的水分形成了多分子层,铜离子在电场作用下向阴极迁移。在迁移的过程中,与板材中的杂质离子或OH-结合,生成不溶于水的导电盐,并沉积下来,使两绝缘孔之间的电气间距急剧下降,导致CAF失效。