PCB板边插头前端斜坡状的制作方法

罗家伟 黄 力 邓林凤 曹小冰

(珠海方正科技高密电子有限公司,广东 珠海 510310)

0 引言

印制电路板(printed circuit board,PCB)的板边插头(edge-board contact)用于插入连接器卡槽,实现PCB与外部连接。由于一排插头如手指形状,又是表面镀金,因此被称为金手指(gold finger)。

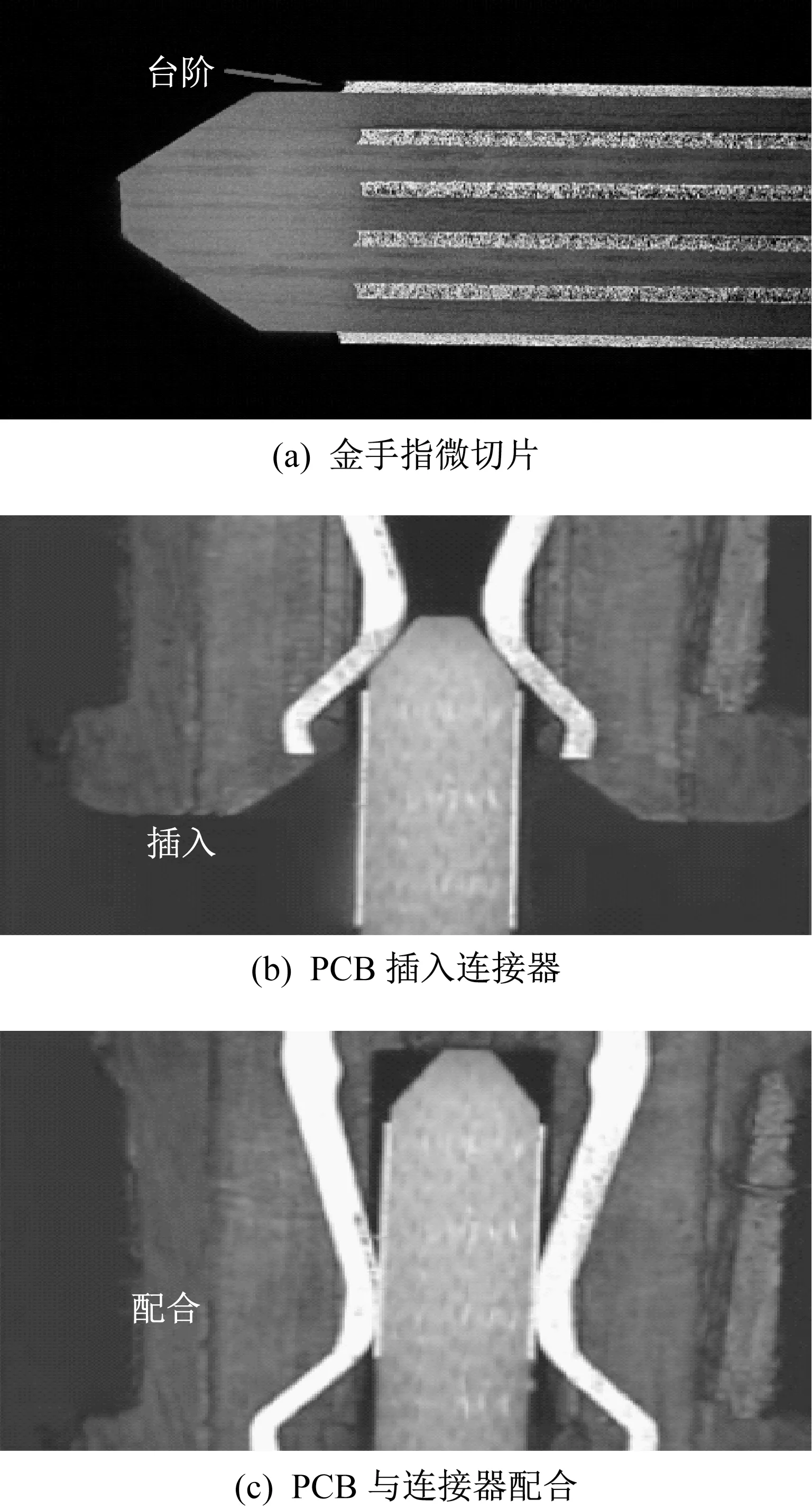

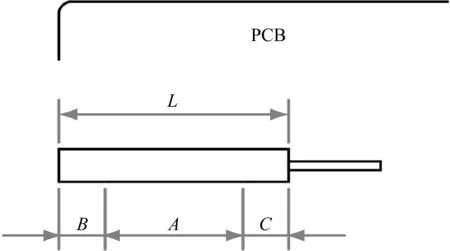

一款有金手指插头设计的PCB 必然存在对外连接插拔的问题。正常情况下,为了能实现快速与连接器插拔,金手指前端基材均有斜边(倒角)。一般金手指铜厚及电镀镍金厚度总和>40 μm,最高可达>70 μm。金手指与基材之间存在一个台阶,会影响同连接器簧片的插拔与配合[1],插拔的同时加剧金手指的磨损,并影响连接器簧片工作的寿命,如图1所示。

图1 PCB金手指与连接器的配合

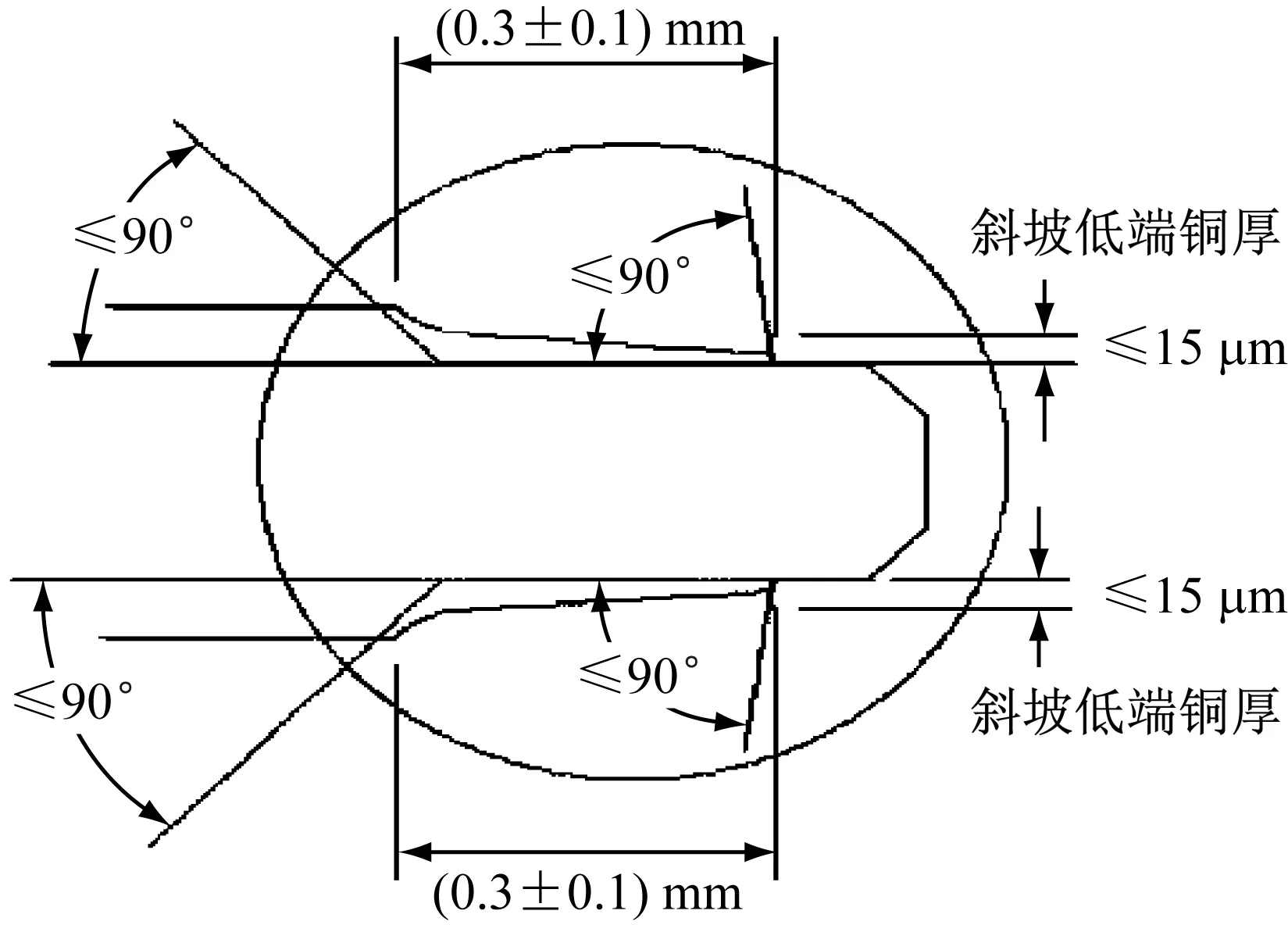

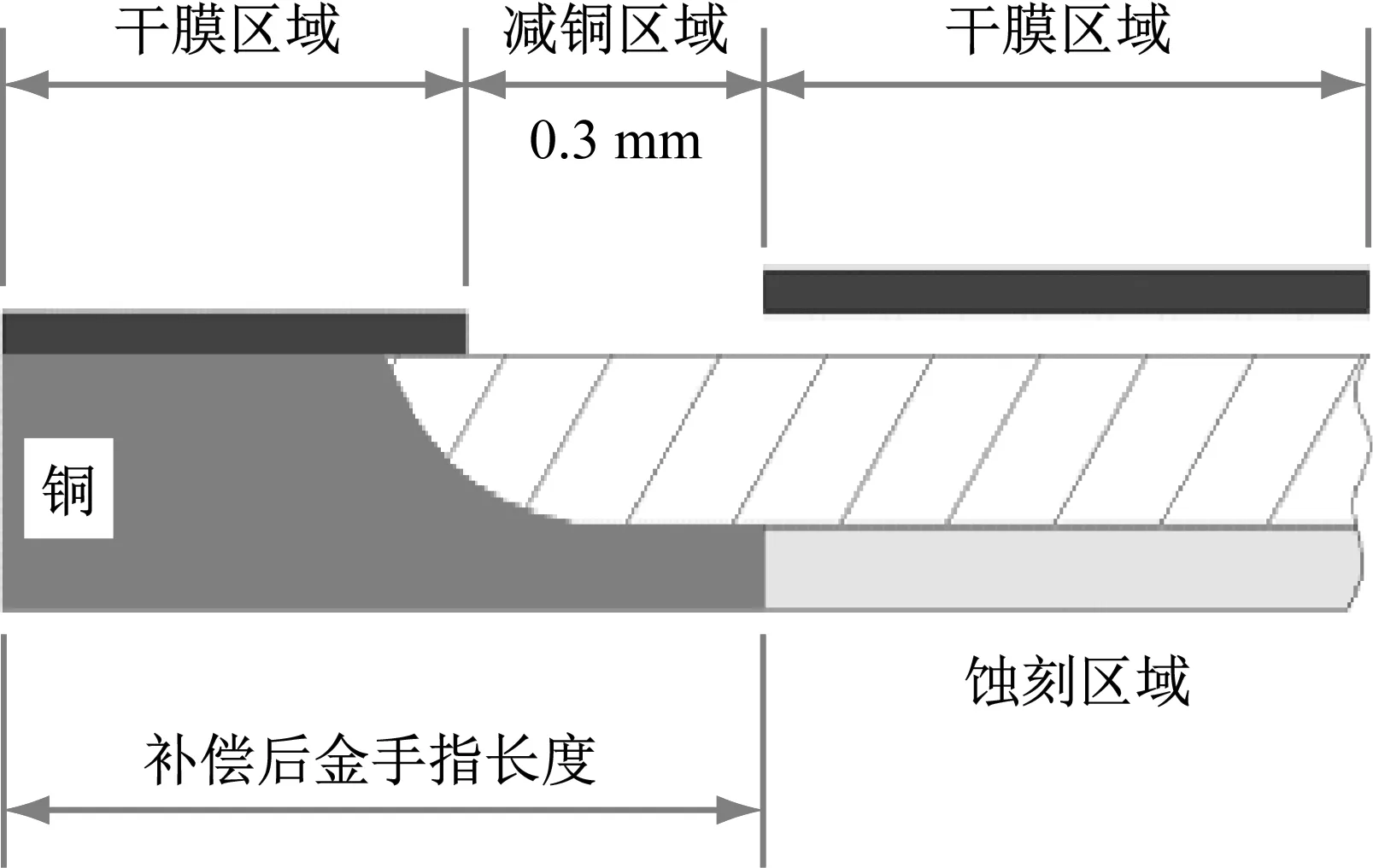

为了降低金手指铜厚与基材之间的高度差,尽可能减少金手指前端同连接器簧片的插拔与配合时的磨损。本文从实际生产案列出发,介绍一种金手指前端(0.3±0.1)mm 区域呈斜坡状阶梯铜的设计,就其制作工艺原理、生产难点及改善措施等进行阐述,如图2所示。

图2 金手指前端区域铜呈斜坡状

1 制作流程

1.1 产品制作特点

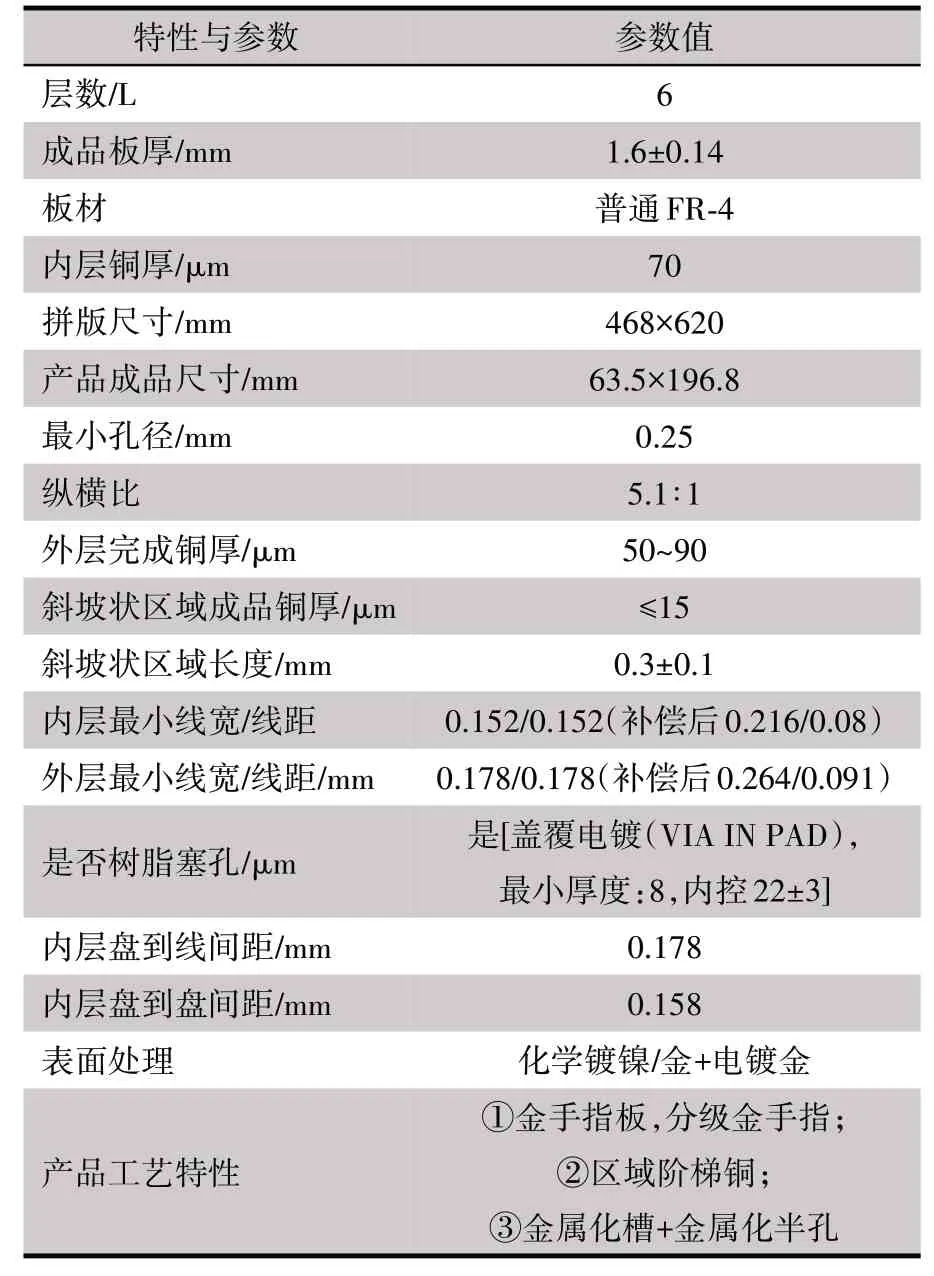

产品基本信息见表1,前端呈斜坡状金手指成品效果如图3所示。

表1 产品基本信息

图3 PCB金手指前端成品图片

1.2 制作工艺流程

流程设计:前工序(压合)→机械钻孔→一次铣→金属化孔(plating through hole,PTH)沉铜→整板镀铜→真空树脂塞孔→树脂研磨→PTH沉铜→填孔覆盖电镀(plating over filled via,POFV)镀铜→外层图形(减铜图形)→减铜→去膜→外层图形→图形电镀(只镀锡不镀铜)→二次铣(制作PTH 半孔)→碱性蚀刻→外层自动化光学检测(automated optical inspection,AOI)→丝印阻焊→丝印字符→后固化→沉镍金→插头镀金→(成型)后工序。

1.3 制作难点分析

本成品主要特点是分级金手指、阶梯铜(极差≥40 μm)、PTH 槽减铜、POFV 工艺、金手指宽度精度控制等。具体制作难点及解决方案见表2。

表2 产品制作难点及解决方案

2 制作过程管控

2.1 电镀铜厚均匀性控制

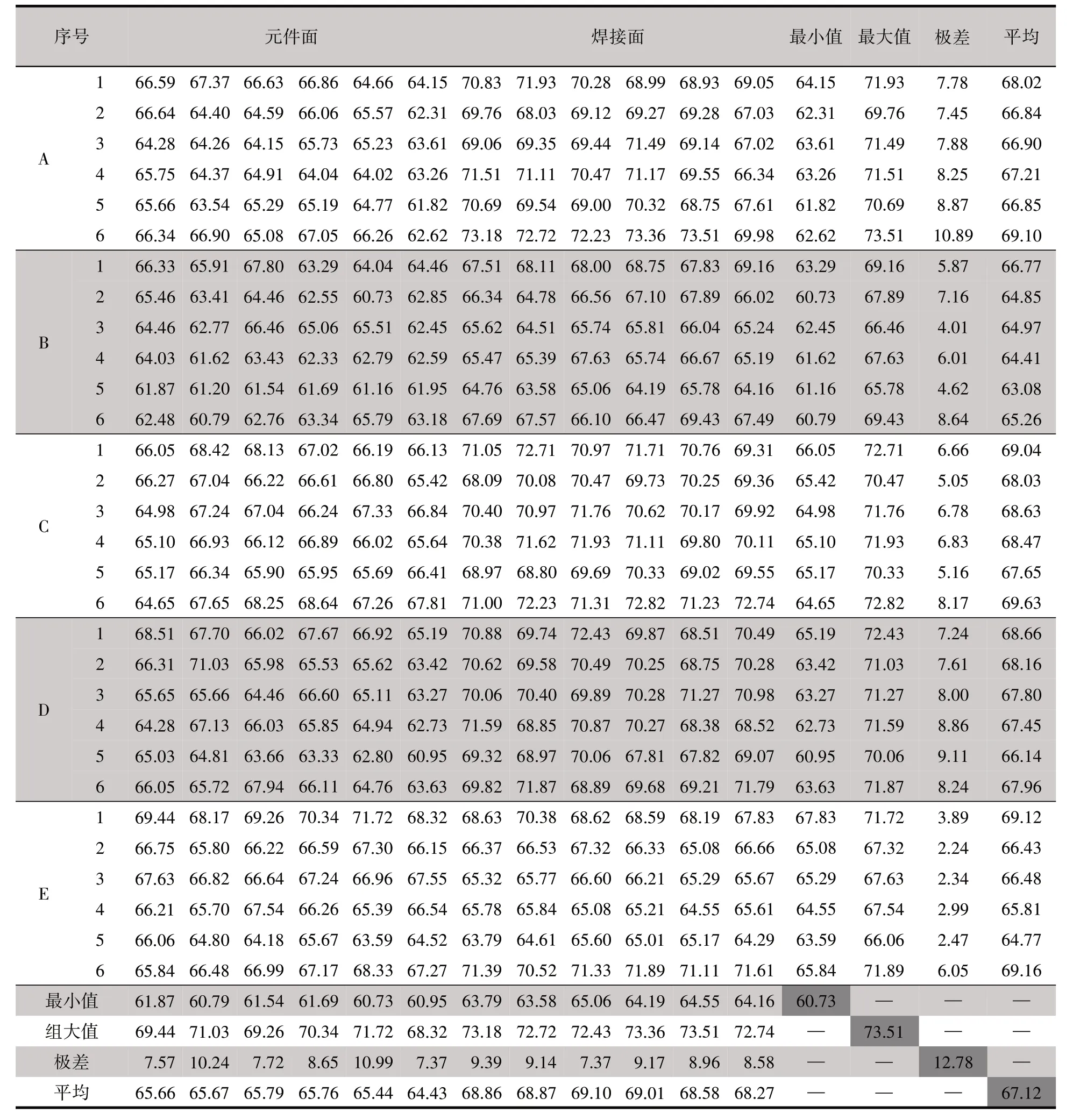

PCB 制作过程中,板面镀铜均匀性好坏直接影响后续精细线路的制作与形成[2]。同时金手指前端斜坡状区域成品铜厚≤15 μm;如果铜厚均匀性差或极差过大,会导致减铜时局部区域铜厚>15 μm,造成有些区域露出基材,无法满足品质要求,导致报废。因此,控制好成品铜厚均匀性成为此板的重中之重。电镀后采用铜厚测量仪按6 格×6 格方式收集成品铜厚,成品铜厚测量统计见表3。由表3 可知,整体铜厚60.73~73.51 μm;均值67.12 μm;极差12.78 μm。为了进一步了解此次产品铜厚分布情况,对比分析收集的两面次铜厚数据的平均值,以检验铜厚平均值是否存在差异,为后工序减铜及蚀刻提供重要依据。

表3 金手指成品铜厚测量统计 单位/μm

通过单因子方差分析(置信区间95%),元件面铜厚范围65.14~65.78 μm;焊接面铜厚范围68.46~69.10 μm。方差分析区间置信区间95%,整体铜厚分布范围66.84~67.41 μm。

直方图分析如图4 所示。其电镀均匀性变化系数(coefficient of variation,COV)=标准偏差/平均值×100%=2.744/67.12×100%=4.09%。

图4 整体铜厚直方图

2.2 金手指前端呈斜坡状控制

据金手指前端呈斜坡状制作理论,整板镀最小铜厚,金手指前端通过蚀刻减铜方式,最终实现金手指前端区域铜呈阶梯斜坡状效果。

2.2.1 区域铜厚控制

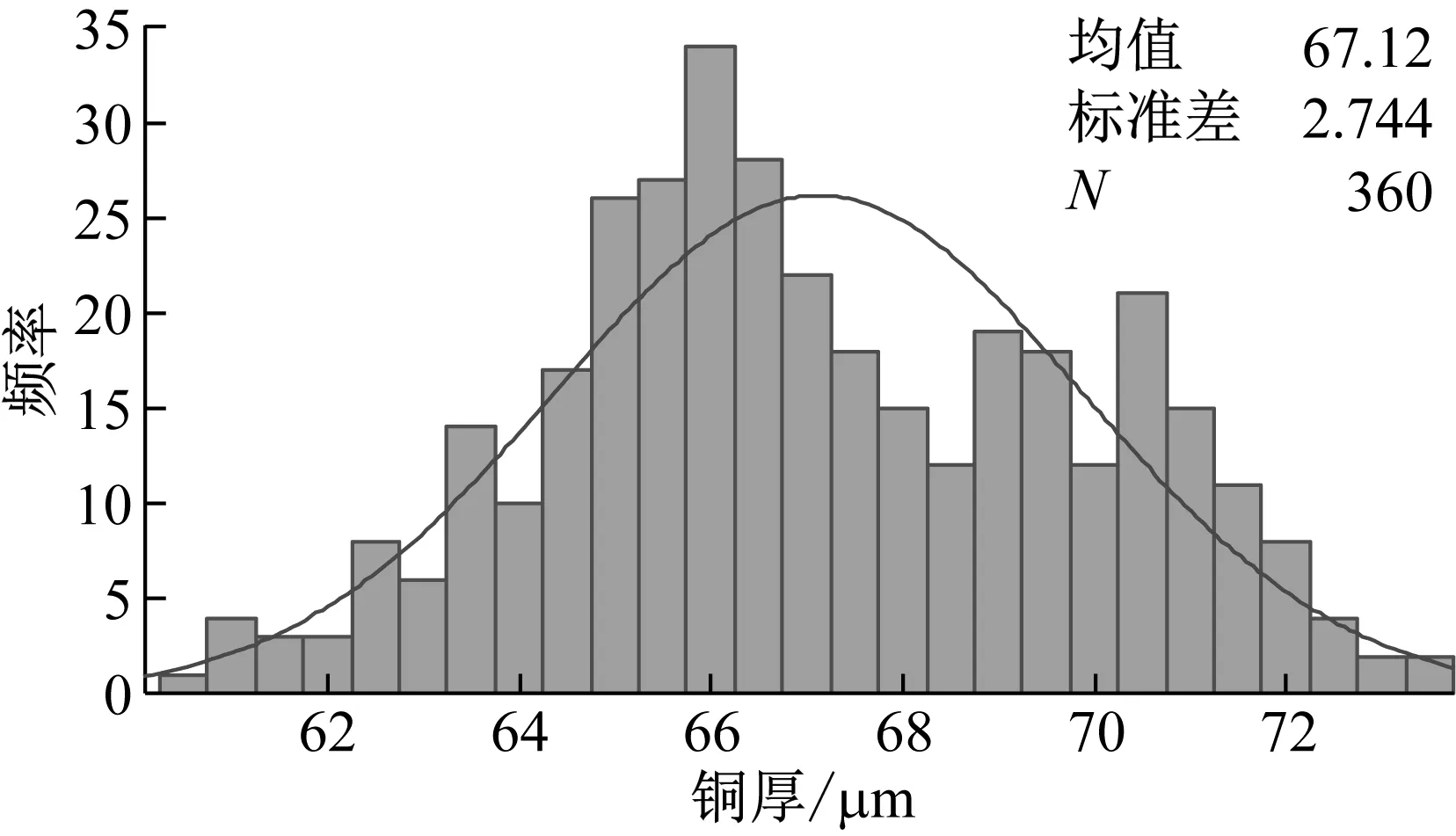

采用浸泡式减铜,每次减铜后实测铜厚调整减铜量。每次减铜量需<15 μm,多次减铜每次需更换面次,以保证减铜均匀性。后续流程阻焊超粗化处理、沉镍金前微蚀等铜厚损耗,减铜后此区域铜厚按7~16 μm 控制即可。最终减铜区域的成品微切片抽测铜厚为7.80~14.58 μm,满足品质要求。具体数据见表4。

表4 减铜后金手指前端呈斜坡状区域铜厚

2.2.2 金手指前端呈斜坡状长度控制

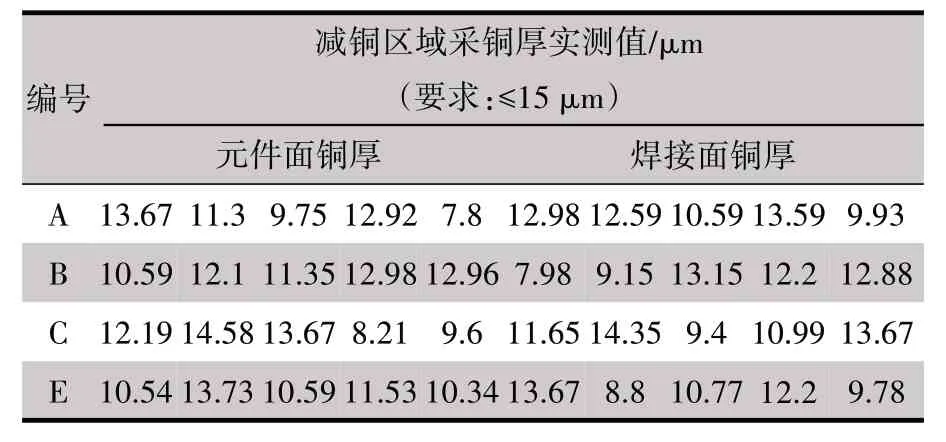

如图5所示,金手指长L,其中关键区域A=3/5L,非关键区域B=C=1/5L,非关键区域中B区较C区重要一些。

图5 金手指关键区域分布

金手指前端制作呈斜坡状阶梯铜,其区域长度不能超过金手指长度的1/5,也不能改变金手指总长度公差范围。工程辅助制造资料设计方法如图6所示。

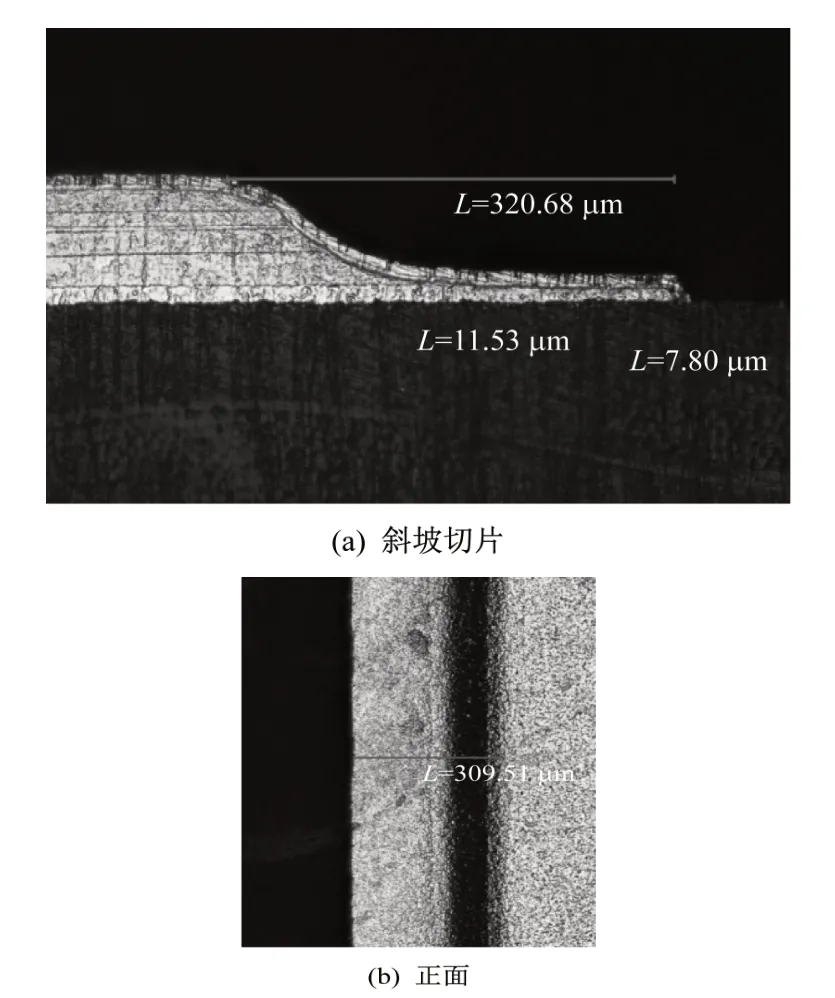

图6 斜梯金手指外侧长度补偿

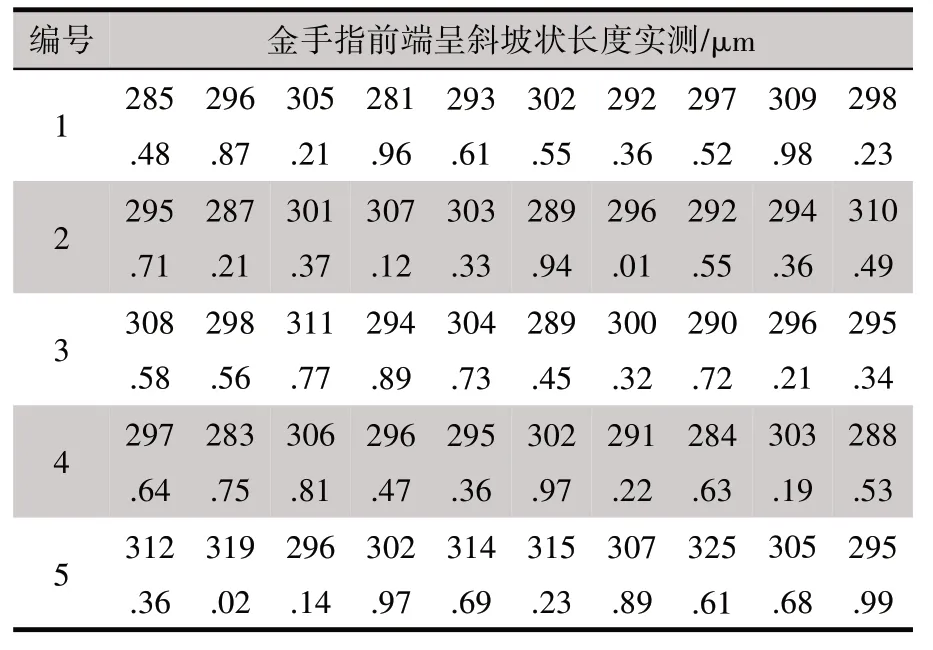

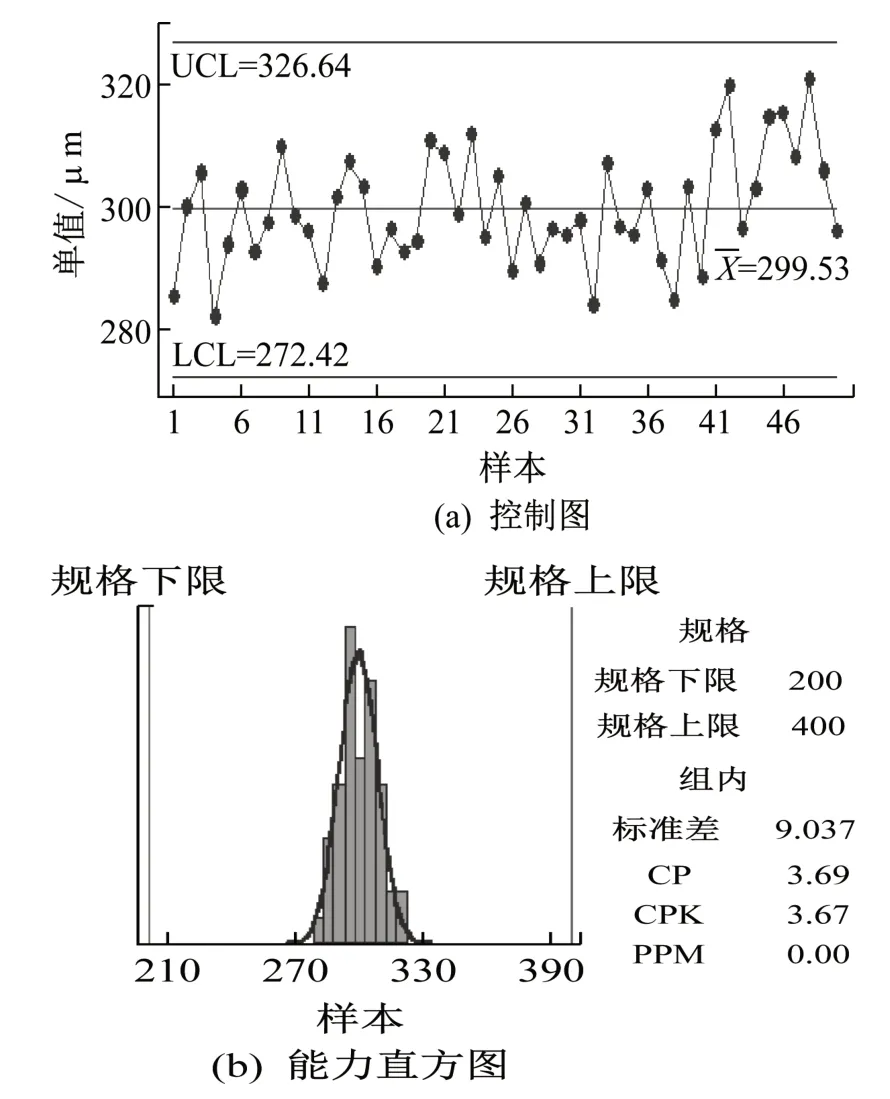

金手指长度(包含前端斜坡状阶梯铜区域)按制程能力正常补偿后,蚀刻后金手指前端呈斜坡状长度数据见表5,制程能力分析如图7 所示。要求(0.3±0.1)mm,最小281.96 μm,最大320.68 μm,满足品质要求。此批次斜坡状区域长度在中值,其过程能力指数(complex process capabilityindex,CPK)为3.67,符合量产制程能力。

表5 金手指前端呈斜坡状长度实测

图7 斜坡状金手指外侧长度制程能力分析

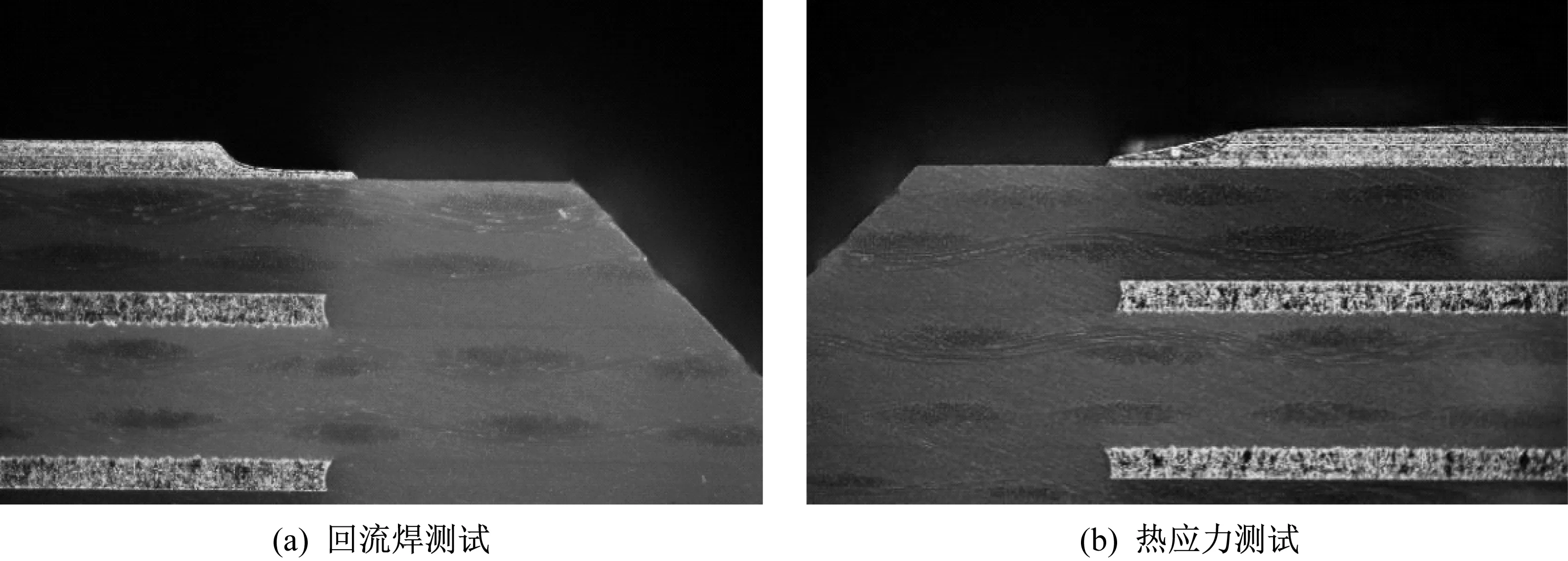

2.2.3 金手指前端呈斜坡状可靠性验证

斜坡状金手指铜厚<15 μm 区域存在铜皮分离/起泡等风险。通过模拟客户贴件5 次回流焊及热冲击(288 ℃、10s)三次,然后进行微切片,观察此区域均未有铜皮分离与起泡,验证了产品满足品质可靠性(如图8所示)。

图8 斜坡状金手指可靠性验证切片

2.3 金手指宽度精度控制

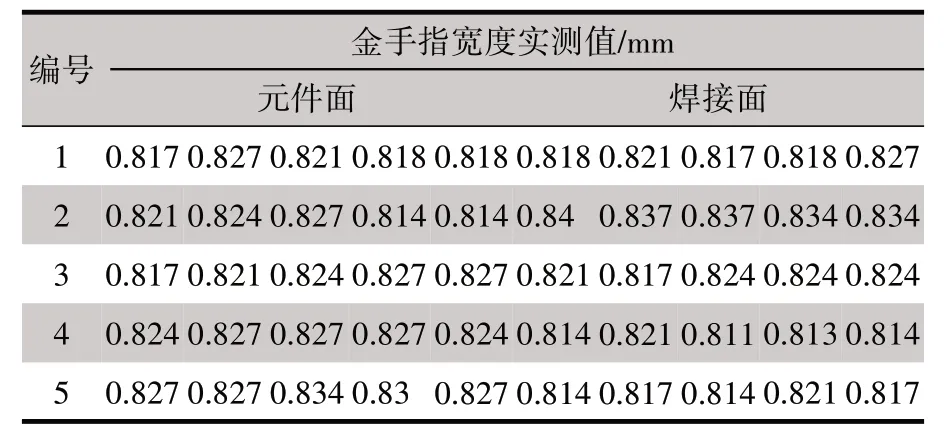

由于金手指宽度较大,其公差按±0.05 mm 控制。本产品铜厚>50 μm,为了保证其线宽精度,在现有制程能力下又额外补偿了0.05 mm。跟进蚀刻后金手指宽度实测数据见表6。金手指宽度要求(0.811±0.05)mm,实测0.814~0.840 mm;均值0.822 mm,此批次完成板厚为中值偏上,过程能力指数(complex process capabilityindex,CPK)为3.26,符合批量生产要求。

表6 金手指宽度实测数据

2.4 阶梯铜渗锡线凸控制

2.4.1 原因分析

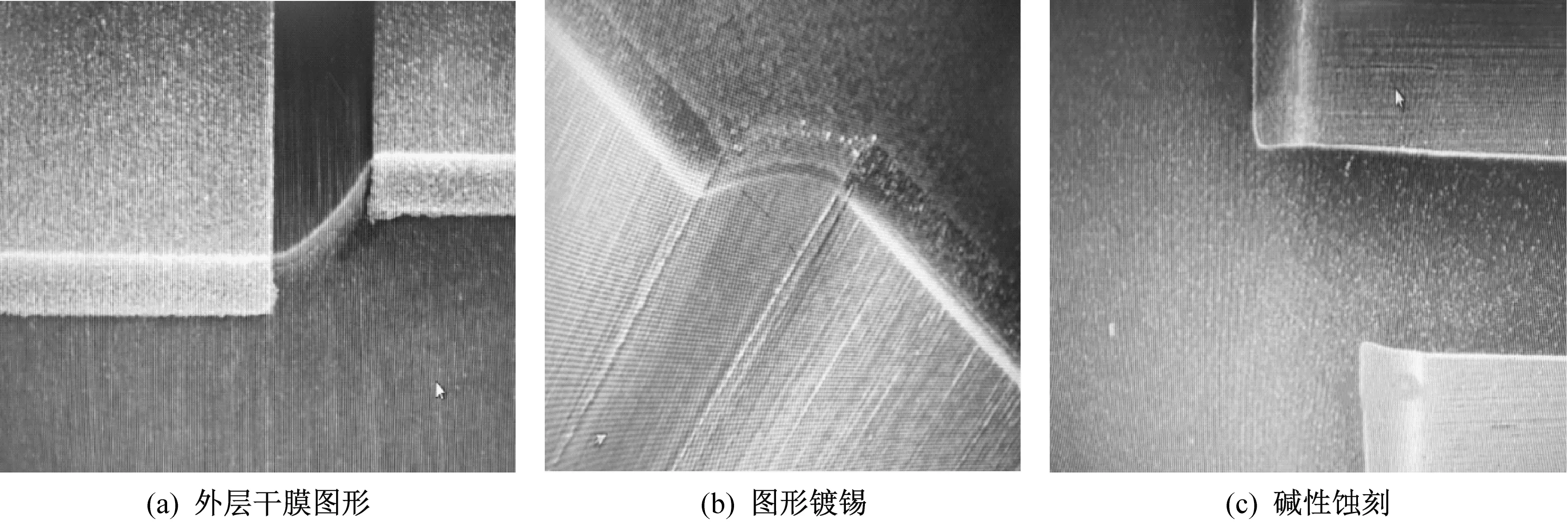

由于金手指前端区域成斜坡状,即铜面存在阶梯,极差达40 μm 以上;贴膜时容易导致贴膜气泡,金手指边缘显影后干膜与阶梯铜结合不好,镀锡时易镀上;碱性蚀刻时,由于有锡作为保护,无法蚀刻干净,导致金手指侧壁线凸不良。金手指侧壁线凸过程演化如图9所示。

2.4.2 技术改善思路

金手指侧壁渗锡线凸不良,严重影响AOI/出货检验(final quality control,FQC)检板效率及良率。严重超标时,会导致两手指短路,因此需重点改善。

通过观察发现减铜图形形成的直角区域,如图10(a)所示,发现不利于贴膜过程中的气泡排出,需重新优化减铜图形工程辅助制造资料设计。设计优化后两斜坡状金手指区域采用弧形相连接,如图10(b)所示,这有利于减少贴膜过程中空气存留。

优化在制板的拼版,调整拼版使手指指前端区域铜呈斜坡状均朝统一方向,严禁混拼设计。调整外层图形前处理放板方式及贴膜速度:前处理板打竖放(前端呈斜坡状金手指方向与贴膜方向一致)贴膜,贴膜限速1.6 m/min,并空压一次,速度为0.5 m/min。其余如温度、压力按正常制程即可,显影后需确认斜坡状阶梯铜区域有无贴膜气泡。

2.4.3 阶梯铜渗锡线凸不良改善效果验证

通过工程辅助制造资料优化、制程参数等技术调整,完全改善金手指侧壁线凸不良,金手指侧壁线凸改善如图11所示。

图11 金手指侧壁线凸改善情况

3 结论

(1)从本产品生产过程看,此类产品关键难点/工序在于电镀均匀性、减铜、外层图形(减铜图形)/外层图形、碱性蚀刻;其中电镀铜厚均匀性控制为重中之重。

(2)斜坡状阶梯铜区域铜厚<15 μm,5 次回流焊或三次热冲击均不会导致铜皮分离/起泡,能满足后续可靠性。

(3)通过优化设计资料、调整外层图形贴膜参数及放板方式,能有效改善金手指前端呈斜坡状阶梯铜有高度差所导致的贴膜气泡,最终改善渗锡线凸不良。