电子装联中虚焊的成因及其控制措施

张晓强

(陕西烽火电子股份有限公司,陕西 宝鸡 721006)

0 引言

在电子产品组装中,通常依靠焊接和压接两种工艺方法,实现电性能的连接和导通。印制电路板组装(printed circuit board assembly,PCBA)中的焊接为软钎焊(美国钎焊学会定义加热温度<450 ℃为软钎焊),生产过程中或服役后的产品都经常遇到一种故障,即焊点虚焊。在工作中,无论是电路设计,还是车间调试,只要是焊接问题,通常都认为是虚焊造成的。本文重点研究焊接中的虚焊成因及解决方案。

1 虚焊

1.1 虚焊的定义

樊融融[3]和航天标准QJ 2828 中对虚焊定义为:焊接过程中,凡在连接界面上未形成合适厚度的金属间化合物(intermetallic compound,IMC)的现象,均可定义为虚焊。《电子电路术语》(T/CPCA 1001—2022)对虚焊定义为:表面有块状、褶皱或堆积的外观,并露出不正确的焊料流动或润湿效果差的焊点。

1.2 金属间化合物

金属间化合物(intermetallic compound,IMC)是指两个或更多的金属组元按比例组成的具有金属基本特性有序晶体结构的化合物。要得到良好的焊接效果,焊料成分和母材成分必须发生能形成牢固结合的冶金反应,即在界面上生成适当的合金层[2]。因此,在焊接界面上,IMC 的形成与否或者形成质量好坏,对焊接接头的机械、化学、电气等性能有关键性的影响。

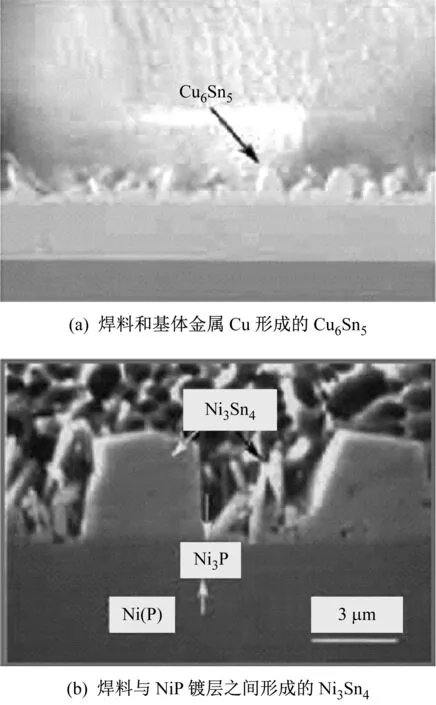

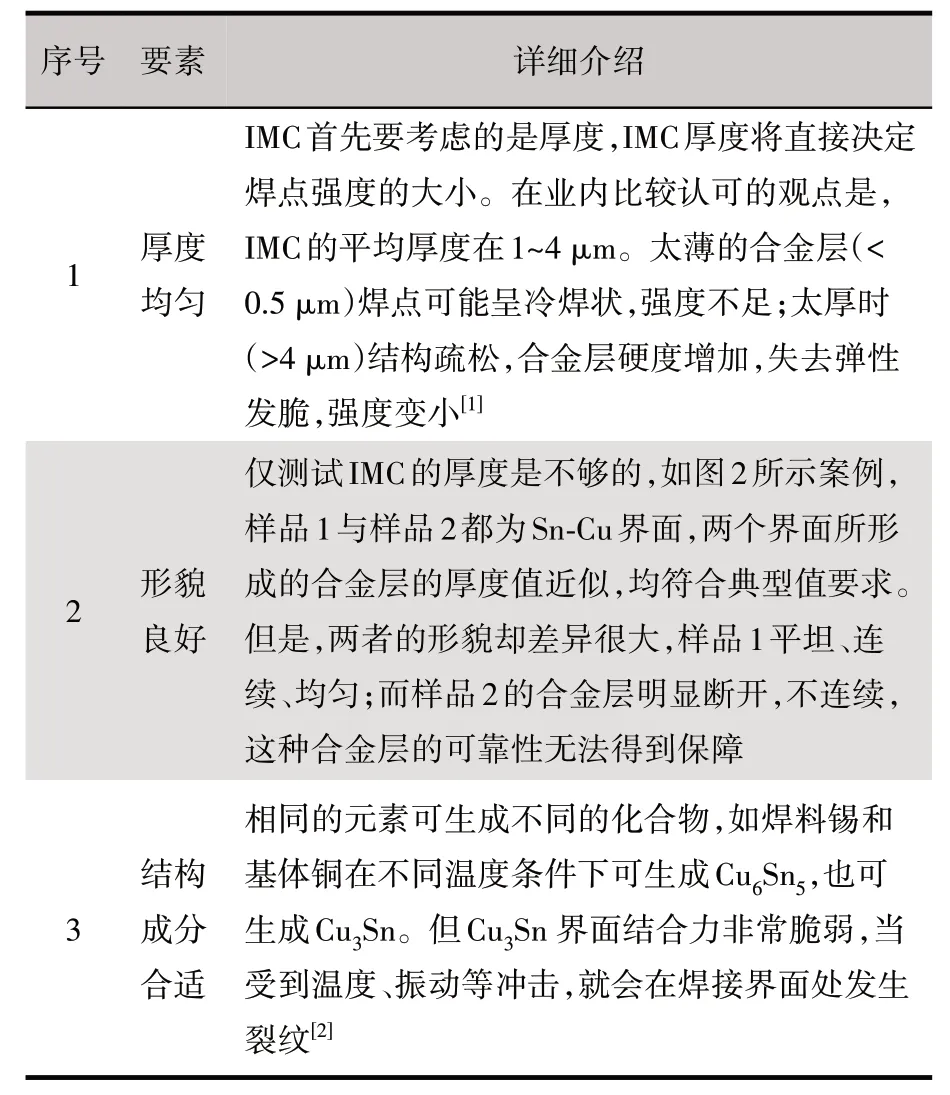

某焊点内部的金相显微镜如图1所示。从内部构造看,IMC 是连接两种材料的关键,起着持久牢固的机械和电气连接作用。没有生成或者没有形成良性的IMC,对焊点来说是灾难性的问题。

图1 焊点内部的IMC

图2 IMC的形貌

1.3 焊点上的IMC

IMC 的生成对焊点的可靠性很重要,但IMC的生成并非一定能形成可靠的焊点。良好的IMC需要在焊接后焊点界面生成,且形态平坦、均匀、连续及厚度适中,见表1。由表1 可知,IMC 的厚度、外貌形态、化学结构都会影响焊点的可靠性。

表1 合格焊点IMC的要素

2 造成虚焊的因素

焊接是其金属表面、助焊剂、熔融焊料和空气之间相互作用的复杂过程。熔融的焊料在经过助焊剂净化后的金属表面润湿、扩散、溶解、冶金结合,并与两个或多个被焊接金属表面之间生成IMC,从而实现被焊接金属之间电气与机械连接技术。因此,虚焊(焊接不良)受到焊接材料、焊接温度与时间、焊盘设计等相关方面的影响。

2.1 温度与时间

2.1.1 冷焊

在焊接过程中,如钎料与基体金属之间未达到最低要求的润湿温度,或者虽然局部发生了润湿,但冶金反应不完全而导致的现象,可定义为冷焊。冷焊的外观特征为锡膏未完全融化,呈颗粒状;手工焊接焊点冷焊表现为焊点不光滑,焊料内夹杂松香状,也称松香焊。如对冷焊的焊点进行IMC 金相分析,要么没有生成合金层,要么合金层太薄(<0.5 μm),表现为焊料未连接或焊点强度不足。

2.1.2 焊点脆化

IMC 的厚度随温度和时间的增加而增加,呈一种非线性的函数关系,即温度越高,IMC 增加的厚度就越快,且温度升高时,形态连续的IMC层有部分断开,焊点内部会形成空洞[2]。因此,PCBA 在高温试验环境中易造成焊点的热疲劳,表现在加电测试时,故障焊点电阻会增大。随着服役时间的增加,增厚的IMC 层焊点更容易从焊点内部不连续断开,直至焊点开路失效,见表2。由表2可知,随着试验板回流焊次数的增多,IMC层厚度及形态都发生了较大变化。

表2 试验板回流焊IMC层厚度变化

焊点脆化造成的故障一般不会在生产过程中或装焊完后立刻显现,大多数是在环境试验(如高温、温度冲击试验)中或产品服役一段时间后,才会表现出来。其表现形式为电路信号时通时断、忽强忽弱、衰减。

2.2 焊接母材的可焊性

可焊性是指熔融焊料润湿某种金属的能力。印制电路板(printed circuit board,PCB)和元器件的可焊性是关键参数。PCB 焊盘的镀层工艺种类较多,焊盘常用的有热风锡铅镀层(hot air solder leveling,HASL)和化学镀镍/浸金(electroless nickel immersion gold,ENIG)。如PCB 加工过程或存储不当都会造成焊接过程中未形成合格的IMC。典型案例如ENIG加工问题,导致金层下的镍层部分腐蚀,使后期焊接不良的“黑盘”现象。PCB和元器件镀层的氧化或污染同样会引起焊接不良问题。

2.3 焊点金脆

金(Au)是一种优越的抗腐蚀性材料。它具有化学稳定性高、不易氧化、可焊性好,耐磨、导电性好及接触电阻小的优点。金镀层是抗氧化性很强的镀层,与焊料有很好的润湿性。因此,在元器件和PCB 焊盘镀层上许多环节都用到金镀层。但是,在需要软钎接的部位上使用Au却是有害的,会产生“金脆化”。

“金脆化”是指在涂有金涂敷层的表面钎焊时,Au 向焊料的锡(Sn)中迅速扩散,形成Au-Sn 化合物,如AuSn4。这种化合物为脆性化合物,在应力作用下极易脆断。当Au的含量达到3%时,焊点会明显表现出脆性,从而使焊点机械强度和可靠性下降[1]。如图3(a)所示的PCB 焊盘工艺为电镀厚金,金层厚度达到了1.27 μm,回流焊后富集AuSn4的焊点形态。器件引线段未除金导致的焊点开裂如图3(b)所示。

图3 金镀层焊点

2.4 设计焊盘及孔径

PCB 上焊盘及孔径设计的不合理,同样会造成虚焊。某司装调生产过程中,曾发现多起因PCB上焊盘或孔径不合理导致的虚焊。

某产品在调试过程中,每一批次均发生了某项指标不合格的情况。调试工人及设计人员对故障定位到某一器件上,但器件测试认定合格。对该器件重新焊接后,测试指标有好转但仍不合格。高低温和板子三防后测试时,该故障现象尤为严重。经过几批次的生产,对焊盘尺寸设计进行验证试验,按工艺建议更改焊盘尺寸后,该故障问题彻底解决。

航空产品上某滤波器的PCB 在装配过程中,工人反映此焊盘及孔径过小,上锡困难。工艺人员查阅了相关设计标准、器件资料及设计PCB图,焊盘单边尺寸(1.727 2 mm)远小于标准设计的最小值(2.200 0 mm)。孔径及焊盘比照见表3。这种焊盘在装焊过程造成的虚焊,则不能靠后期生产中的工艺方法来解决。

表3 标准焊盘孔径及连接盘大小对照

3 控制虚焊的发生

3.1 生产的现状

在生产现场,因IMC 或金脆引发的焊点虚焊很难被检测发现,更难以界定虚焊点是Cu6Sn5,还是Cu3Sn。部分焊点外观良好,但当产品经过一系列老化或环境试验后,产品功能异常,经反复排查,才能最终确认该焊点存在虚焊。

某公司PCBA 组件产品在常温下工作正常,在高低温工作中始终不正常,无法判定其故障原因。后经振动测试后发现同一组件板上数个焊点有裂纹,才推论出可能是由于焊点IMC 层过厚,导致焊点发脆(同时电阻增大),产生故障,处理方式为报废当批产品。但生产中因IMC 问题报废产品不易执行,IMC 或金脆故障引发的焊点异常证据不容易获得。因此在实际生产中,需要把工作重点放在生产管理的“过程控制”和监控记录上,争取通过合理的可制造性设计(design for manufacturability,DMF)设计、物料质量控制、生产过程管理等,减少虚焊的发生。

3.2 物料质量控制

物料是电子装联焊接过程中最根本和最基础的构成要素,它既包括元器件、PCB 这类加工材料,也包括焊膏、焊料、焊料、助焊剂、贴片胶、清洗剂等工艺材料/辅料[1]。焊接件的金属表面氧化物和污物,是造成生产过程中上锡困难和虚焊直接、最重要的原因。因此,其质量的好坏直接影响焊接成品质量。在采购、入库、储存、外包、流转等生产过程的所有环节,都需要严格按标准和文件执行物料质量控制。

3.3 生产过程控制

为了满足质量要求和性能目标,需不断采取措施控制作业,以减少过程或产品的异常波动。生产过程控制实际上还是按质量体系要求中的人机料法环的要求实现的。对焊接不良的生产管控,有设备工具参数(如烙铁焊接温度)和人员操作控制(焊接时间及焊接次数)等因素。可追溯生产过程中设备工具运行参数超标或异常,帮助判断故障。如果没有有效的生产过程管控,PCBA的虚焊随时都可能发生。

3.4 生产返工返修管控

焊点的返修会在不同程度上降低产品的可靠性。焊点返修时,会产生热输入,增加IMC 层的厚度,其厚度增加会降低强度;同时,在返修过程中,还可能会出现其他无法预估的风险。据我司质量部门对功能失效的产品进行数据统计,其中由焊点造成的产品失效品中,有>60%为修理过的焊点。因此,如焊点满足IPC 标准的外观标准要求,则不可因部分瑕疵而盲目返修,返修前必须谨慎评估。

3.5 可制造性设计

可制造性设计(ddesign for manufacturability,DFM)是关系产品研发和生产衔接的大课题。就虚焊关联来讲,设计的焊盘尺寸、孔径、焊盘的散热设计不合理都会对焊点的焊接质量造成影响。在本文2.4 章节已经举例说明。故需在产品设计阶段加强印制电路的可制造性设计的实施和审查,才能从源头避免印制电路设计错误而导致的虚焊。

3.6 生产人员的培训

操作及检验人员除了在生产过程中需要严格执行文件及制度,还需要持续培训学习电装焊接技术知识。虽然部分焊点故障无法从外观判断,但良好的焊点外观是焊接成品的基本验收标准。在《电子组件的可接受性》(IPC-A-610)和《军用电子设备电气装配技术要求》(SJ 20385A—2008)中都有对焊点外观的质量检验要求。焊点质量最重要的外观特征是润湿角,润湿是焊料在金属化表面上自由流动和铺展形成的一种黏结键合现象。很多焊点焊接缺陷也有外观特征,如图4所示。此类焊点的焊接缺陷在生产过程中通过工人自验和检验,可以被排查发现。

图4 焊接的焊点缺陷

4 结语

PCBA 中的虚焊问题主要分为技术问题和管理问题。为了提高产品可靠性,首先需要质量或工艺技术人员正确判断焊点产生虚焊的具体原因,找到避免虚焊的对策;其次需在产品设计阶段加强PCB 的可制造性设计的实施和审查,才能从源头避免PCB 设计错误而导致的虚焊;最后在做好DFM 设计的基础上,通过物料质量控制、生产过程管理、产品返工返修管控,以及生产人员的培训来减少虚焊的发生。只有真正重视虚焊问题产生的根源,才能切实可行地提高产品质量。