铜电镀方式对镍钯金表面打线键合性能的影响

张钰松 姚晓建 钮荣杰 黄达武 曾文亮

(广州美维电子有限公司,广东 广州 510663)

0 引言

印制电路板(printed circuit board,PCB)面涂饰镍/钯/金工艺最早出现于20 世纪90 年代。早期由于焊料中含有铅,而钯与铅不兼容,易影响Ni/Sn 均匀性,使得镍/钯/金工艺发展受到制约[1]。2006 年,欧盟颁布RoHS 指令,要求使用无铅焊料,促使镍/钯/金工艺被科研人员重点关注并研究[2]。陈先明等[3]研究将化学镀镍钯浸金(ENEPIG)运用到封装基板的表面处理,发现其可焊性与引线键合能力优于电镀镍金,且满足无铅工艺要求,有望在高端封装基板得到广泛运用;李志丹等[4]对ENEPIG 在挠性电路板中展开研究,通过耐高温、盐雾、可焊性等测试,发现ENEPIG 能够避免化学镍/金(ENIG)表面处理中存在的黑盘失效问题,同时与化学镍/金+有机可焊保护层表面处理相比,其成本降低8%~10%,是一种经济实用的表面处理工艺。

目前,在PCB 行业,金线键合的表面处理方式主要包括电镀镍金和化学镍/钯/金。电镀镍金因金层较厚,导致成本提高,同时影响贴装可焊性,使用范围受限[5];化学镍/钯/金工艺是在镍缸和金缸间增加一个钯缸,在镍与金镀层之间增加一层钯。钯层能够有效防止镍层腐蚀氧化,保护金层防止被镍污染,使得较薄的金层就能具有良好的键合性能,并可大幅降低成本[6]。

1 PCB测试

1.1 试验材料

本文研究所用PCB 具有键合连接盘设计,相关参数见表1。

1.2 试验方法

制作测试板流程如图1所示。

1.3 试验表征

通过X 射线粉末衍射(x-ray diffraction,XRD)(Miniflex 600,Rigaku,日本)分析不同电镀方式形成的铜面衍射峰强度,并计算织构系数分析晶面取向;通过三维光学轮廓仪(ContourX-200,Bruker,德国)测量金面粗糙度,即轮廓算数平均偏差Ra和轮廓平均高度Rz;通过水滴角测试仪(SDC-1000S,晟鼎,中国)测量金面水、二碘甲烷接触角并计算表面能;通过引线键合机(HB16,TPT,德国)、焊接强度测试仪(DAGE4000 Plus,Nordson,英国)进行金线拉力测试,评价PCB键合性能。

2 结果与讨论

2.1 基铜不同电镀方式铜面晶面取向

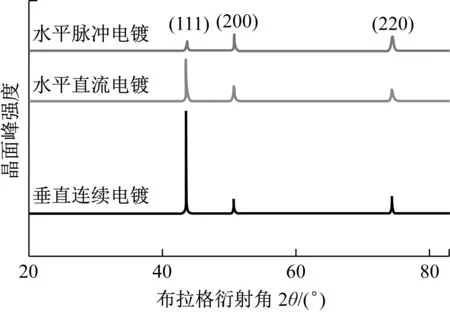

XRD 是确定物质结构和种类的基本方法之一,通过XRD 可以获悉材料的主要成分与内部形态结构。在Jade 软件中,通过对不同电镀方式铜面XRD 数据进行分析处理,其结果如图2 所示。由图2 可知,在其布拉格衍射角2θ为43.3°、50.5°和74.3°时,出现3 个主峰,分别对应于铜的(111)、(200)和(220)晶面。根据衍射峰高度可知,垂直连续电镀与水平直流电镀铜的(111)晶面峰强度高于(200)和(220)晶面,而水平脉冲电镀(220)晶面峰强度最高。峰值越高,衍射峰强度越强,表面自由能越低[7-8]。因此,垂直连续电镀与水平直流电镀(111)晶面表面自由能更低,而水平脉冲电镀表现为(220)晶面表面自由能最低。

图2 不同电镀方式基铜XRD

电沉积后铜内部晶粒不稳定,会存在“自退火”过程[9]。铜的各个晶面还会继续生长,导致晶面向某一方向择优取向,通过织构系数(terylene cotton,TC)能够反映晶面的择优取向情况,织构系数表达式为

式中:I(hkl)、I0(hkl)分别为样品铜和标准铜晶面衍射峰强度;n为图谱中衍射峰的数量。织构系数值越大,则表示其择优程度越高。

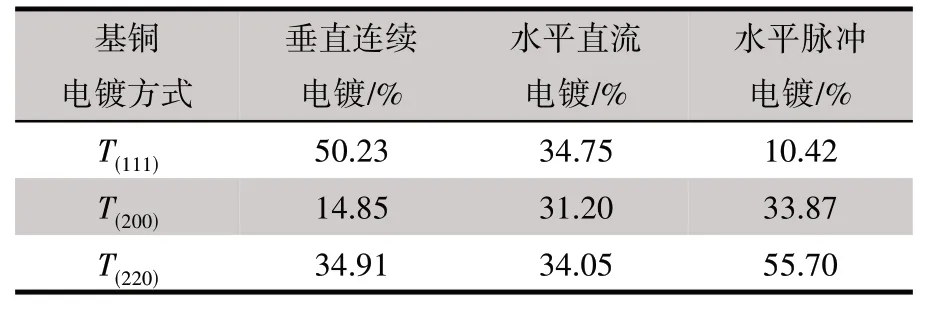

不同电镀方式的基铜织构系数见表2。由表2可知:采用垂直连续电镀时,基铜T(111)为50.23%,铜面朝(111)晶面高度择优取向;水平直流电镀三者数值相接近,表明水平直流条件下,铜各晶面取向趋向接近,呈无序状态;水平脉冲电镀T(220)为55.70%,此时铜面朝(220)晶面高度择优取向。3种电镀方式得到的铜面晶面取向不同,铜晶面取向间的差异在后续化学镍钯金工艺中,也将对金镀层性能产生影响。

表2 不同电镀方式基铜织构系数

2.2 基铜不同电镀方式金面粗糙度

粗糙度能够反映物体微观表面平整度,粗糙度数值越小,其表面越光滑平整。

Ra又称轮廓算数平均偏差,主要是指在一段取样长度范围内,轮廓上各个点与轮廓中线间距离绝对值的平均值,选取的测试点数量越多,得到的粗糙度数值越精确。Ra的计算公式为

式中:L为取样长度;Hx为轮廓点与轮廓中线间的距离,该中线是轮廓的最小二乘中线。

粗糙度Rz为轮廓平均高度,主要是指在一段取样长度范围内,峰高高度与谷深深度的平均值之和。Rz的计算公式为

式中:Hhi为第i个峰高与轮廓中线的距离;Hli为第i个谷深与轮廓中线的距离[10]。

具有合适粗糙度的金面在键合拉力测试中能够与金线更好地贴合,使键合性能更优异。

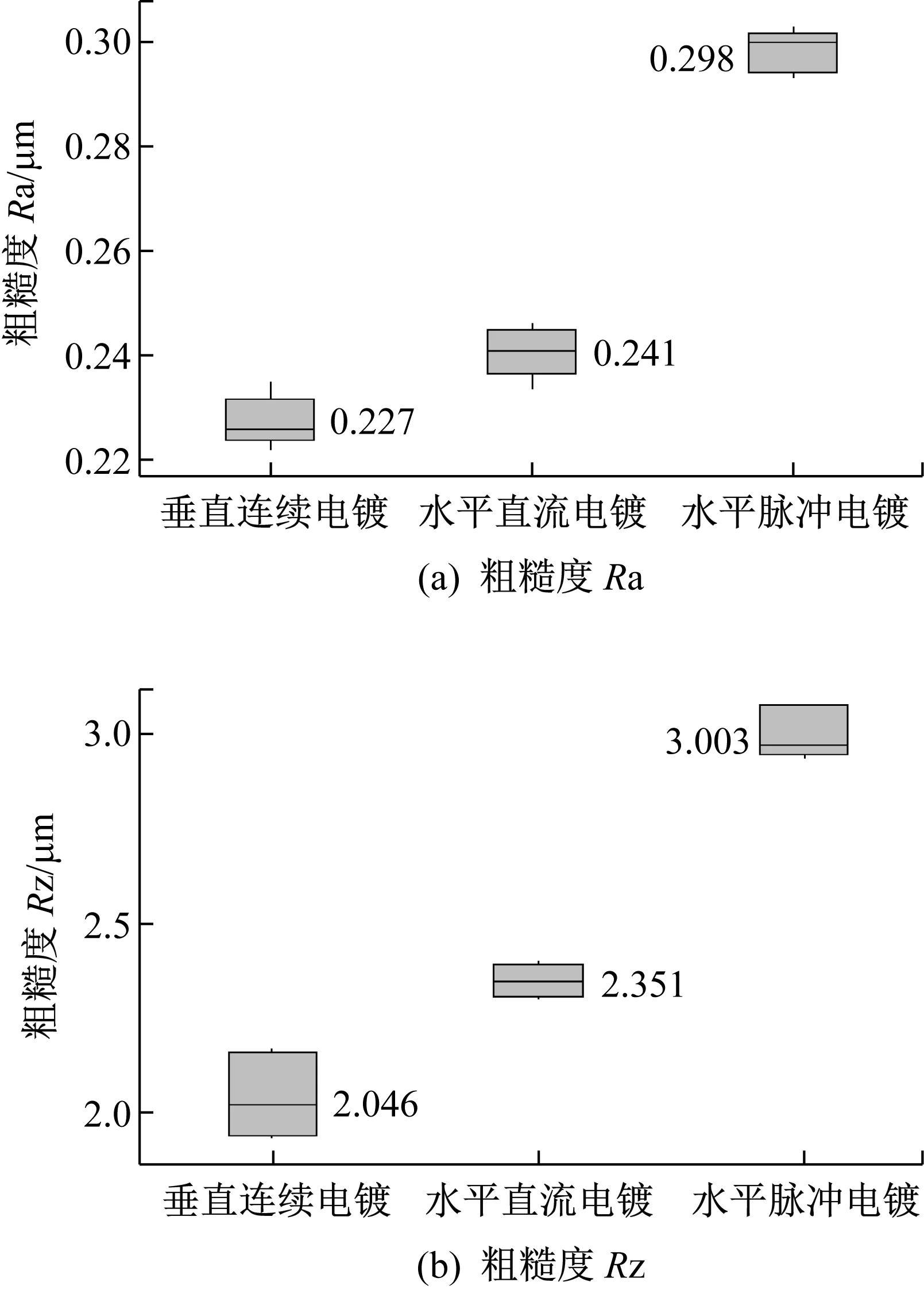

基铜不同电镀方式粗糙度测试结果如图3 所示。不同电镀方式间粗糙度数量关系为:垂直连续电镀<水平直流电镀<水平脉冲电镀。粗糙度低时,峰高和谷深高度差较小,金面也较平整,键合拉力测试时金线与焊盘结合能够越紧密,PCB键合性能也将更佳。

图3 不同电镀方式金面粗糙度箱线

2.3 基铜不同电镀方式金面表面自由能

为进一步研究基铜不同电镀方式对金面表面自由能的影响,通过水滴角测试仪测试水与二碘甲烷在金面的接触角。当液滴与粗糙的表面接触时,在固体表面能与空气形成接触,形成一种固-液-气界面。Cassie-Baxter模型为

式中:θCA、cosθflat分别为液滴在实际固体表面与理想状态下光滑表面的接触角;fs为固体表面和液滴接触的比例。

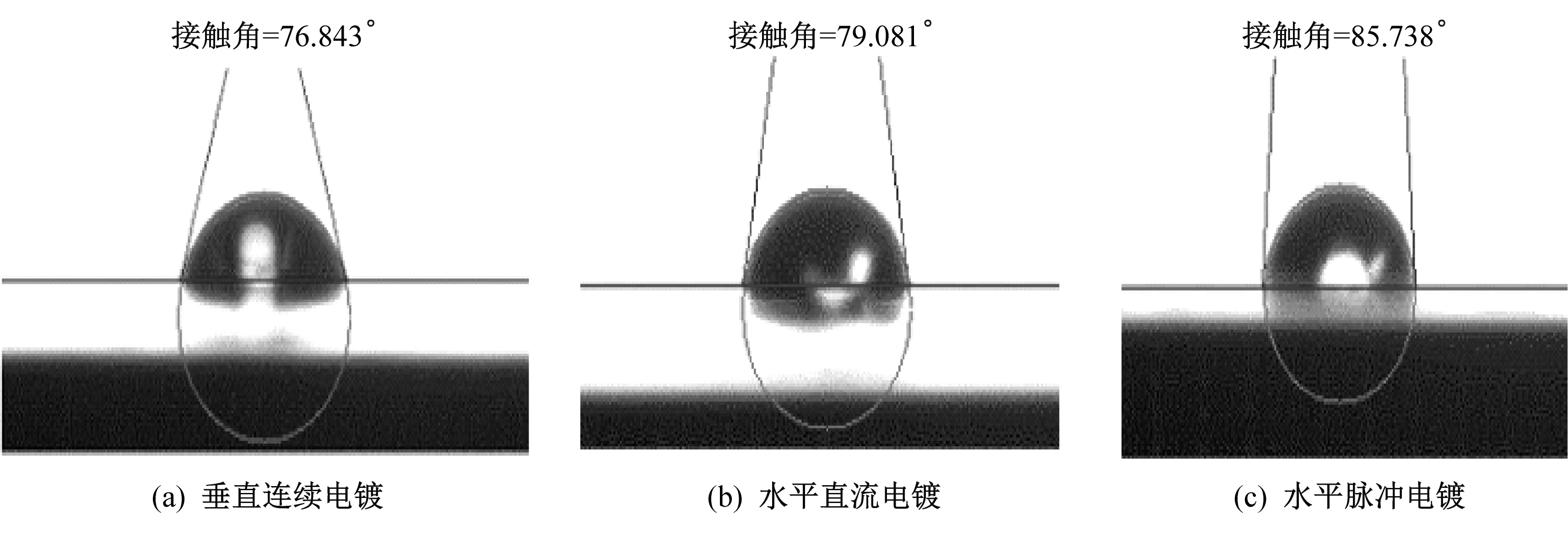

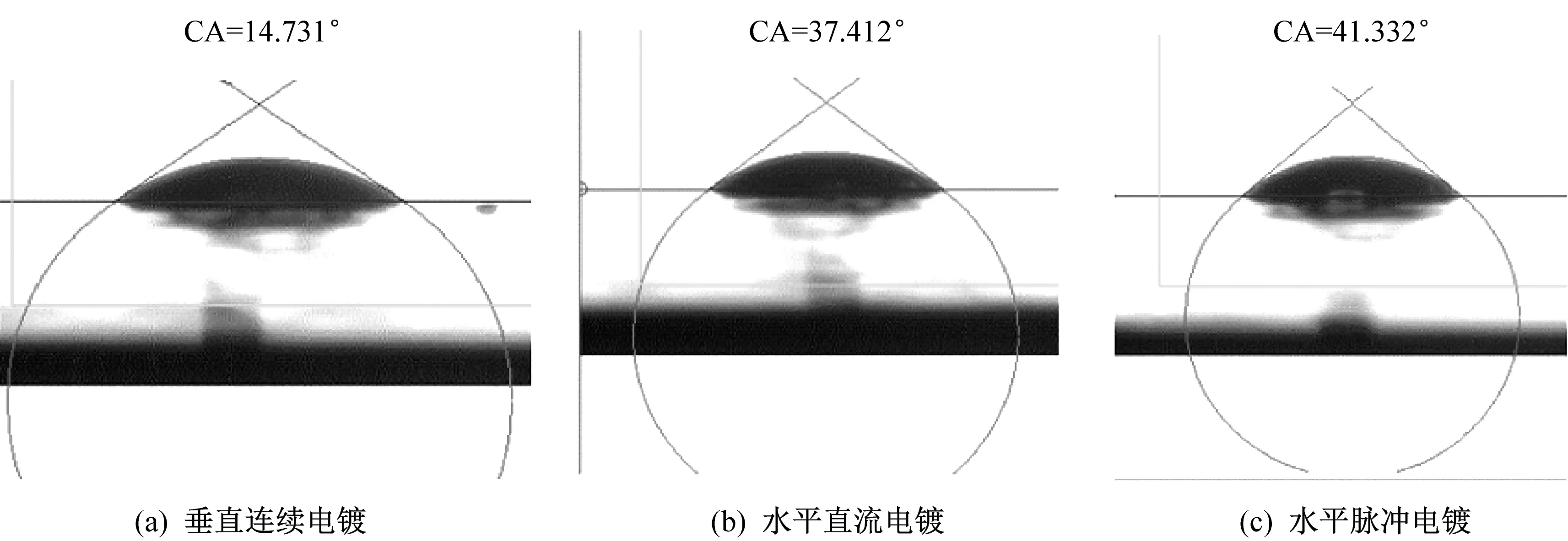

基铜不同电镀方式金面水与二碘甲烷的接触角如图4 和图5 所示。由图4、图5 可知,垂直连续电镀水接触角76.843°,低于水平直流电镀和水平脉冲电镀。结合表面粗糙度分析,垂直连续电镀金面粗糙度更小,表面更平整,液滴与金面接触的比例更大,fs的值越大,接触角数值越小,说明固体表面跟液滴接触的比例越高,表面润湿性也越好。二碘甲烷接触角规律与水接触角一致。因此,基铜采用垂直连续电镀得到的金面表面润湿性能最佳。

图4 不同电镀方式水、金面接触角

图5 不同电镀方式二碘甲烷、金面接触角

液体在固体表面黏附,可定义黏附功为

式中:Wa为黏附功;γS为固体表面自由能;γL为液体表面自由能;γSL为固体与液体表面自由能。

Young氏方程为

式中:θCA为固体表面液体接触角。

由式(5)和式(6)可得

同时,黏附功可用两相中各自的极性分量和色散分量来表示,即

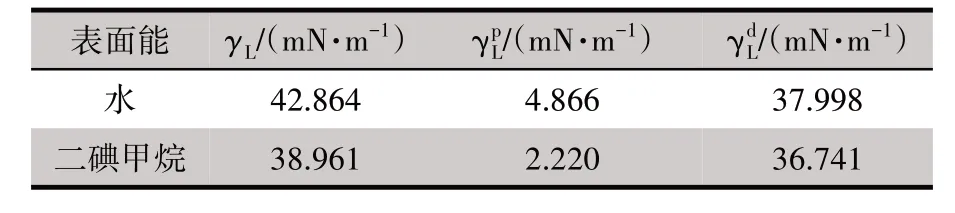

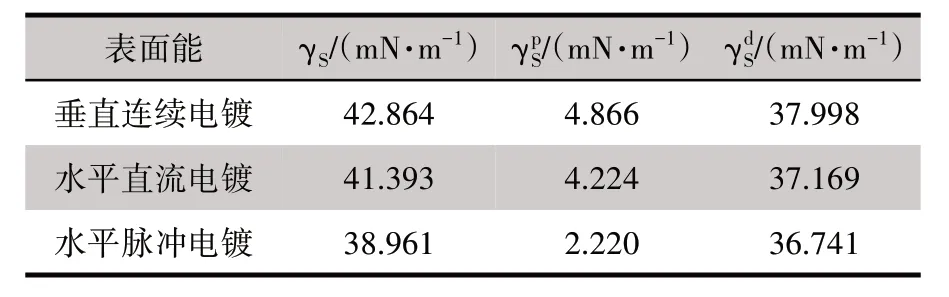

由表3 可知,接触角数值越小,润湿性能越优,表面自由能越大。不同电镀方式金表面参数见表4。由表4 可知,基铜电镀为垂直连续电镀的金面表面自由能为42.864 mN/m,得到的金面表面能最大,润湿性能最优。金面表面自由能越大,润湿性能越优,金线拉力测试时,由于金表面更优的润湿性,金线与连接盘结合能够更紧密,PCB键合性能也将更佳。

表3 水、二碘甲烷表面参数

表4 不同电镀方式金表面参数

2.4 基铜不同电镀方式键合拉力

在PCB 中,引线键合技术主要体现在将PCB板面的芯片封装(chip on board,COB)位置与芯片引脚通过打线相连接。其原理为,在外部施加一定的压力或使用超声频率振动等方式,将PCB表面氧化膜去除,当金属丝与PCB 表面对应焊盘接触时能产生微观焊点。随着焊点面积增大,界面间存在的微小孔洞消失,在高温条件下,内部金属原子将发生相互扩散,形成宏观焊点[11-12]。

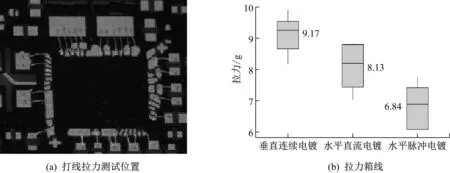

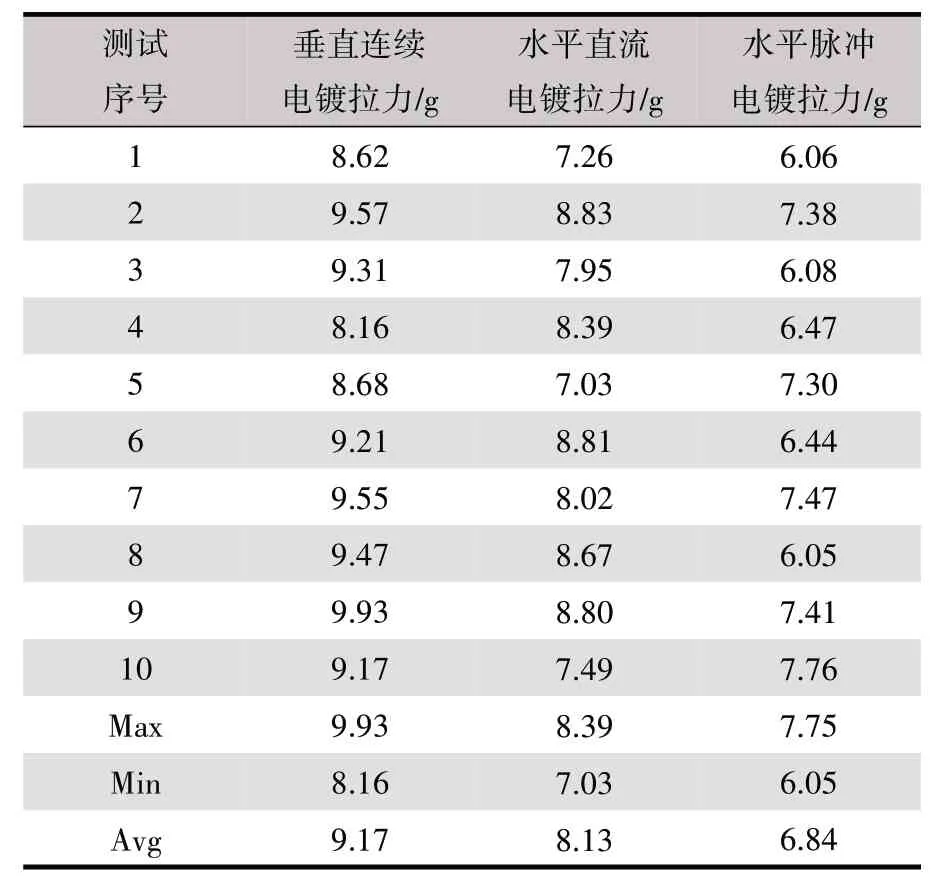

设计打线拉力测试,每块PCB 测试10 组数据,测试结果见表5 和图6。由表5 和图6 可知,基铜采用垂直连续电镀时,打线拉力最大;当基铜电镀方式转变为水平直流时,拉力值下降;当基铜电镀方式为水平脉冲时,拉力值小值。垂直连续电镀整体数据集中度最高、平均值最高、键合性能最佳。

图6 不同电镀方式金线拉力测试

表5 不同电镀方式金线拉力测试结果

3 结语

键合是芯片与封装基板能否实现互联的重要技术指标之一,其自身受基铜镀层、金面表面清洁度、金面粗糙、镍钯金镀层厚度度等因素影响。本文通过电镀方式改变基层铜镀层铜晶粒状态,从而影响镍/钯/金工艺中金镀层性能,进而影响键合性能。基铜采用不同电镀方式,会改变铜晶粒衍射峰强度和晶面择优取向。垂直连续电镀铜面(111)衍射峰最强,自退火后铜面朝(111)晶面择优取向;水平直流电镀铜晶面取向接近无序;水平脉冲铜面(220)衍射峰最强,铜面朝(220)晶面择优取向。(111)晶面择优取向的铜镀层得到的金面粗糙度Ra为0.227 μm,Rz为2.046 μm,低于水平直流和水平脉冲。基铜为垂直连续电镀的金面表面自由能42.864 mN/m,高于水平直流和水平脉冲。在打线键合时,低粗糙度高表面能的金面能够与金线贴合更紧密,焊接过程形成更牢固的焊点,得到的拉力数值更大,键合性能更优。垂直连续电镀金线拉力平均值达到9.17 g,分别比水平直流电镀、水平脉冲电镀提高12.8%和34.1%。