不同腐蚀介质中Sn 基无铅焊料耐蚀性研究进展

张青环,李玲妹,黄惠珍

(南昌大学 材料科学与工程学院,江西 南昌 330031)

Sn-Pb 焊料由于具有优异的力学特性、良好的润湿性能和较为廉价的成本,在电子器件的焊接方面得到了广泛的应用。但由于Pb 属于强污染的剧毒性元素,对人类健康和自然环境造成了极大的危害,各国政府纷纷制定相应的法律法规来限制Pb 的使用,电子焊料的无铅化已成为全球的趋势[1-4]。

目前,研究者们研制各种二元、三元Sn 基无铅合金焊料来替代Sn-Pb 焊料,如Sn-Zn、Sn-Cu、Sn-Ag-Cu 焊料等[4-6],但这类无铅焊料或多或少的存在着性能上的缺陷,如润湿性较差、抗氧化性尚不尽如人意等。同时,Sn 基无铅焊料在湿热条件及各种腐蚀性介质中耐腐蚀性的好坏也成为其服役过程中一个不可忽视的问题。随着电子产品的轻薄化发展,电子零件和设备日益小型化,电子元器件的组装密度要求越来越高,其使用环境越来越复杂,焊点容易在腐蚀性环境中暴露并发生腐蚀,从而导致整个电子装置受到破坏[7],严重影响其使用寿命。因此,优异的耐腐蚀性能成为焊料能够长期服役的关键之一。提高Sn 基无铅焊料的耐蚀性对实现Sn 基无铅焊料在电子装配中的广泛应用有重要意义[8-9],对Sn 基无铅焊料的耐蚀性研究也逐渐引起研究者的关注。为系统了解腐蚀发生的原理,本文综述了Sn 基无铅焊料在酸性、碱性及NaCl 溶液中的耐蚀性研究现状,总结了Sn 基无铅焊料腐蚀行为发生的机理,以期更好地了解Sn 基无铅焊料在不同腐蚀介质中的耐蚀性能,为后续的研究工作提供参考。

1 Sn 基无铅焊料在酸性环境中的耐蚀性

在服役过程中,由于助焊剂的使用,无铅焊料常接触酸性或含氯环境而遭到腐蚀。现有无铅焊料体系中,Sn-Zn 焊料尤其是Sn-9Zn 共晶焊料由于具有良好的机械性能、成本低、熔点接近于Sn-Pb 焊料而得到了广泛的关注,但较差的耐蚀性严重影响其使用寿命。表1 列出了两种焊料在HCl 溶液中的电化学参数[10],可以发现,与Sn-37Pb 焊料相比,Sn-9Zn 焊料的腐蚀电位(Ecorr)更低,其相应的腐蚀电流(icorr)也更大,表明在HCl 溶液中Sn-9Zn 焊料更易发生腐蚀,腐蚀速率比Sn-37Pb 焊料的腐蚀速率快。可见,Sn-9Zn 焊料的耐蚀性更差。这是由于Sn-Pb 焊料表面会形成一种较为稳定的PbO2氧化膜,且Sn 与Pb 之间的电位差极小,使得此焊料发生电化学腐蚀的驱动力较小,因此Sn-Pb 焊料的耐蚀性更好[11-12]。

表1 HCl 溶液中Sn-9Zn 和Sn-37Pb 的电化学参数[10]Tab.1 Electrochemical parameters of Sn-9Zn and Sn-37Pb determined in HCl solution[10]

图1 所示为Sn-9Zn 焊料的微观结构特征,基体为β-Sn 相,较粗的黑色棒状富Zn 析出相弥散在Sn基体中。粗大的富Zn 析出相对焊料的耐蚀性能是有害的,在HCl 溶液中易发生选择性腐蚀。Zn 作为Sn-9Zn 焊料中较为活泼的金属元素,其Ecorr要小于Sn的,Sn-9Zn 焊料的Ecorr接近于纯Zn 的,因此Sn-9Zn焊料发生电化学腐蚀的驱动力较大,Zn 作为阳极优先发生溶解,发生式(1)阴极反应和式(2)~(5)阳极反应[13]:

图1 Sn-9Zn 焊料的微观结构[14]Fig.1 Microstructure of Sn-9Zn solder[14]

当焊料表面的Zn 被消耗殆尽时,Sn 开始发生溶解。Sn 首先会生成氢氧化物,然后脱水形成氧化物,反应如下[10]:

为提高Sn-Zn 在酸性环境中的耐蚀性,研究发现当Al 加入到Sn-9Zn 焊料中后,富Zn 相得到细化,焊料发生腐蚀之后所产生的钝化层与没有加入Al 的焊料相比,尽管有微裂纹的存在,但其连续性更好,钝化效果更好[15]。Huang 等[16]研究表明P 的添加对Sn-9Zn 焊料的耐蚀性是有利的。添加P 可细化棒状富Zn相,Sn-9Zn 焊料表面的腐蚀产物更平整且与焊料的附着力更好,避免了焊料与腐蚀介质的继续接触。

研究发现,与Sn-Zn 无铅焊料相比,Sn-Cu、Sn-Ag-Cu 焊料在HCl 溶液中具有更强的钝化能力,腐蚀后形成两种不同的钝化层:疏松的钝化层和较为致密的钝化层[17],疏松的钝化层对耐蚀性能是不利的。HCl 溶液中的Cl-对钝化层的持续侵蚀造成了钝化层的多孔性,因此钝化层对焊料的保护作用有限[9,12]。

在HCl 溶液中,由于Sn-Cu、Sn-Ag-Cu 焊料中Ag 和Cu 的电极电位比Sn 高得多[18],Sn 作为焊料体系中最活泼的金属元素优先发生溶解形成氢氧化物,然后脱水形成Sn 的氧化物,发生式(10)阴极反应和式(11)~(16)阳极反应[19-20]:

虽然腐蚀产物层(主要为SnO2和SnO)对基体焊料有一定的保护作用,但腐蚀产物的随机分布以及不同腐蚀产物之间存在的间隙可能导致保护层不均匀[16,20],为腐蚀性介质的渗透提供了路径,并进一步接触焊料中的Sn 继续发生腐蚀。

为改善这一现象,Huang 等[21]将P 添加到Sn-Cu焊料中,焊料的耐蚀性随P 含量的增加而增大,且腐蚀速率减小。腐蚀之后可以明显看到焊料表面的损伤程度降低,表面的微裂纹和凹坑不明显。改善耐蚀性的原因可能是由于P 是亲氧元素,易与氧反应生成P的氧化物,一定程度上阻止了式(13)的发生,有助于焊料表面形成SnO 钝化层,降低了焊料与腐蚀介质进一步接触的可能。

2 Sn 基无铅焊料在碱性环境中的耐蚀性

无铅焊料在使用过程中也有可能因暴露在碱性环境中而遭受OH-的腐蚀。Nazeri 等[22]研究了不同Zn含量的Sn-Zn 焊料在KOH 溶液中的腐蚀行为,结果发现焊料的腐蚀速率随Zn 含量增加而明显增加,表明对于同时富Zn 和富Sn 的Sn-Zn 焊料来说,其腐蚀行为以两相中较低电位的Zn 的消耗腐蚀为主。

Sn-Zn 焊料在KOH 溶液中时,Zn 优先发生溶解,涉及阴极反应式(17)和阳极反应式(18)~(20)[23]:

由于焊料中Zn 含量相对于Sn 较少,生成的ZnO只能覆盖焊料的部分表面,Sn 与OH-腐蚀介质接触后也可能发生溶解[23-24]:

经KOH 溶液腐蚀后的Sn-Zn 焊料所产生的产物比较脆弱,腐蚀产物之间存在孔隙及微裂纹[22],导致腐蚀介质渗入接触焊料后进一步发生腐蚀。为改善Sn-Zn 焊料在KOH 溶液中的耐蚀性,Jumali 等[24]发现In 的适量加入使腐蚀产物均匀连续覆盖在焊料表面,从而提高Sn-9Zn 焊料在碱性溶液中的耐蚀性。In 的含量超过质量分数4%时,则会加速Zn 的溶解,降低该焊料的耐蚀性。

Sn-Ag-Cu 焊料暴露在碱性溶液中的阳极腐蚀来自于Sn 的溶解,反应与式(21)~(22)一致,首先形成SnO 钝化层,但此钝化层容易被击穿[25],而使焊料基体继续暴露在碱性环境中。Sn 继续发生溶解,与此同时,新的SnO2钝化层形成,反应与式(23)~(25)一致。Sn-Ag-Cu 焊料中存在Cu6Sn5和Ag3Sn 金属间化合物(IMCs),IMCs 在碱性溶液中是不溶解的,在电极系统中作为阴极会促进Sn 的溶解,容易在焊料表面形成凹槽和点蚀,对焊料的耐蚀性不利[25-26]。

3 Sn 基无铅焊料在NaCl 溶液中的耐蚀性

材料在海水中的耐蚀性一直是研究者关注的重点,为此,研究人员做了大量的工作,以NaCl 溶液来模拟海水环境,研究Sn 基无铅焊料在NaCl 溶液中的耐蚀性能并取得了丰硕的成果。

Sn-9Zn 焊料在NaCl 溶液中的腐蚀首先源于Zn的溶解,主要反应如下[27-28]:

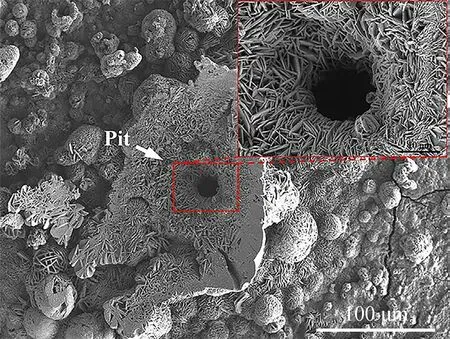

待焊料中与NaCl 溶液相接触的附近的Zn 反应完全后,Sn 开始发生溶解,反应与式(21)~(22)一致。图2 为Sn-9Zn 焊料经NaCl 溶液腐蚀后的SEM 照片,可以看到,分布在Sn-9Zn 焊料表面的腐蚀产物形貌不均匀且不完全致密,表面存在微裂纹及凹坑,表明焊料并没有得到完全的保护[27]。NaCl 溶液中,Cl-的存在对焊料的耐蚀性能极为不利。虽然短时间内焊料表面的钝化膜对Cl-有一定的物理阻挡作用,但随时间的延长,疏松多孔的钝化层为Cl-的迁移提供了路径,Cl-容易与Zn 发生作用形成配合物(Zn5(OH)8Cl2·H2O),不断增长的配合物会导致钝化层的局部击穿,在焊料内部引起点蚀的发生,加剧了焊料的腐蚀[29-30]。

图2 Sn-9Zn 焊料在NaCl 中腐蚀后的SEM 照片[29]Fig.2 SEM image for Sn-9Zn solder corroded in NaCl[29]

在Sn-9Zn 焊料中添加少量的合金元素可以改善其在NaCl 溶液中耐蚀性能。Liu 等[31]在Sn-9Zn 焊料中加入质量分数0.05% Ti,可形成更为均匀细小的共晶结构,减少富Zn 相的数量,从而提高焊料的耐蚀性。这与Wang 等[32]和谢景洋等[33]的研究结果一致。图3 为Sn-9Zn 和Sn-9Zn-0.05Ti 焊料在0.5 mol/L NaCl 溶液中浸泡30 min 后测得的EIS 谱图。由图3(a)可以看出质量分数0.05% Ti 的加入使得焊料的容抗弧明显增大,由图3(b)可以看出阻抗模值也显著升高,这说明经Ti改性后,焊料的耐蚀性得到明显的增强。

图3 Sn-9Zn 和Sn-9Zn-0.05Ti 焊料的EIS 谱图。(a)Nyquist 图;(b)Bode 图[31]Fig.3 Spectra of Sn-9Zn and Sn-9Zn-0.05Ti solders.(a)Nyquist plots;(b)Bode plots[31]

研究还表明,添加微量的Ti 可在合金表面形成更均匀致密的钝化膜,增加焊料表面电荷转移过程发生的难度。但当Ti 含量高于质量分数0.1%时,基体中形成的Sn3Ti2和Sn5Ti6会破坏腐蚀产物层的连续性,从而恶化焊料的耐蚀性[32]。在Sn-9Zn 焊料中添加微量的Mn 也可提高焊料的耐蚀性[34],Mn 是比Zn 和Sn更活跃的元素,在极化条件下优先发生溶解,代替Zn发生腐蚀反应。同时Mn 能抑制电荷的扩散且提高钝化膜的稳定性。Ahmido 等[27]发现Ag 或Bi 的加入对Sn-9Zn 焊料的腐蚀速率没有显著的影响;而赵柏森等[35]的研究则表明Ag 的添加能在焊料中局部形成Ag-Zn IMC,抑制Zn 的活性。Cu 的添加也有类似作用,Zn 与Cu 发生反应形成Cu5Zn8IMC,通过有效降低Sn-Zn 焊料中富Zn 相的数量,从而提高Sn-Zn 焊料的耐蚀性能[36]。当S 加入Sn-9Zn 焊料后,焊料的icorr明显降低,对焊料的耐蚀性是有利的[37]。但S 主要存在于富Zn 相中,对焊料表面Zn(OH)2薄膜的完整性有害,可能会恶化焊料的耐蚀性能[38]。

Sn-Cu、Sn-Ag-Cu 焊料在NaCl 溶液中的腐蚀反应主要来自Sn 的溶解,Sn 容易与Cl-接触形成配合物,反应如下[39]:

腐蚀产物组成的钝化膜对基底焊料有一定的保护作用,但随时间的延长,腐蚀产物之间的孔隙使焊料持续暴露在腐蚀介质中,会加剧Sn-0.7Cu 焊料的腐蚀[9,11,40]。Sn-Cu 焊料中存在的Cu6Sn5,在电极系统中作为阴极,会促进焊料中Sn 的溶解[16,41]。

虽然Sn-Cu 焊料在NaCl 溶液中的耐蚀性优于Sn-Zn 焊料[41],但仍需改善。为进一步提高Sn-Cu 焊料的耐蚀性,Huang 等[42]在焊料中添加S,可使焊料中的S 优先于Sn 被氧化,而且S 的添加显著降低了焊料的腐蚀速率,提高了Sn-0.7Cu 焊料的耐蚀性。Ni 能够提高Sn-Cu 焊料耐蚀性,原因则是Ni 使焊料表面形成了更为稳定的钝化膜[39],阻止了腐蚀介质与焊料进一步的接触。Fe 和Bi 的存在则使Sn-Cu 焊料的icorr升高,腐蚀速率加快,焊料更容易发生腐蚀[43]。图4为两类焊料经过腐蚀之后的FESEM 照片,可以看出,Sn-Cu 焊料中添加Fe 和Bi,使焊料表面腐蚀产物的分布更加不均匀且多为片状,容易使Cl-接触焊料基体,从而加剧Sn-Cu 焊料的腐蚀。

图4 腐蚀之后的FESEM 照片。(a)Sn-Cu;(b) Sn-Cu-Fe-1Bi[43]Fig.4 FESEM micrographs of solder alloys after complete polarization.(a)Sn-Cu;(b) Sn-Cu-Fe-1Bi[43]

对Sn-Ag-Cu 焊料来说,表现出与Sn-Cu 焊料类似的腐蚀行为,体系中Ag 和Cu 的含量影响着焊料的耐蚀 性。Fayeka 等[44]发 现 Sn -3.0Ag -0.5Cu(SAC305)焊料的耐蚀性明显优于Sn-1.0Ag-0.5Cu(SAC105)和Sn-Ag 焊料,这可能是因为Ag、Cu 的增加使Sn-Ag 焊料具有更大的钝化范围且减缓了腐蚀速率。Al 也可以改善SAC105 焊料耐蚀性,其作用体现在:(1)抑制Ag3Sn IMC 的形成;(2)Al 在焊料表面形成氧化膜增强钝化能力[45]。Subri 等[46]发现SAC105 焊料容易发生点蚀,但是添加Fe 和Bi 之后,焊料的Ecorr向更高的方向转变并且icorr明显下降,表明Fe 和Bi 的加入会提高SAC105 焊料的耐蚀性。但Zn的加入则会导致该焊料的Ecorr下降,并使该焊料表面更容易吸附Cl-等腐蚀性离子,从而降低焊料的耐蚀性[47]。

4 结论与展望

与Sn-Pb 焊料相比,Sn 基无铅焊料的耐蚀性总体较差。本文总结了在酸性、碱性环境及NaCl 溶液等不同腐蚀介质中Sn 基无铅焊料耐蚀性能和腐蚀机理,并得出了以下几点结论:

(1)Sn-Zn 基无铅焊料耐蚀性较其他Sn 基无铅焊料更差,主要原因是存在化学活性高的Zn,使该焊料在腐蚀介质中易发生电化学腐蚀。

(2)腐蚀后Sn 基无铅焊料腐蚀产物的形貌是不均匀的,而且腐蚀产物层表面多存在孔隙和微裂纹,容易与腐蚀介质接触导致进一步的腐蚀。

(3)提高Sn 基无铅焊料腐蚀性的方法主要通过合金化来改善焊料的微观组织结构,生成致密均匀的钝化膜,提高腐蚀产物的附着力。

值得注意的是,目前通过合金化来改善Sn 基无铅焊料耐蚀性的研究,多是通过极化曲线及其参数测定以及腐蚀后焊料表面形成产物的成分和形貌来做出推论,对合金元素的相关作用机制的探讨还缺乏直接的、强有力的证据。后续,除继续在合金化元素的甄选上开展更为系统的工作外,研究、分析测试手段也需进一步创新,可将计算机模拟仿真实验技术应用到Sn 基无铅焊料耐蚀性的研究中,通过建立仿真模型以期更加透彻地了解合金元素改善无铅焊料耐蚀性的作用机理。另外,现有对Sn 基无铅焊料耐蚀性的研究仅局限于无铅焊料合金本身,对焊接后形成焊点的耐蚀性研究鲜有报道,无铅焊点的耐蚀性应引起更多的关注。