PCB巨量超微小焊盘关键技术

王欣 周刚 陈胜

(江西科翔电子科技有限公司技术研发中心,江西 九江 332100)

0 引言

发光二极管(light emitting diode,LED)是一种把电能转化为光能的半导体二极管。LED 采用半导体制程生产,按照芯片尺寸的大小,可分类为LED、小间距LED(mini light emitting diode,Mini-LED)和微间距LED(micro light emitting diode,Micro-LED)。Mini-LED 芯片尺寸最长边为50~200 μm,Micro-LED 芯片尺寸最长边则在50 μm 以下;分别可实现像素点距离P0.5~P1.0 mm 及P0.5 mm 以下的产品。本项目研究Mini-LED 所用的超微小巨量焊盘印制电路板(printed circuit board,PCB),包括Mini-LED 巨量焊盘PCB 设计与优化、Mini-LED PCB 板厚控制技术、超微小巨量焊盘制作技术、Mini-LED PCB 微小阻焊开窗与油墨平整技术等。

1 产品信息

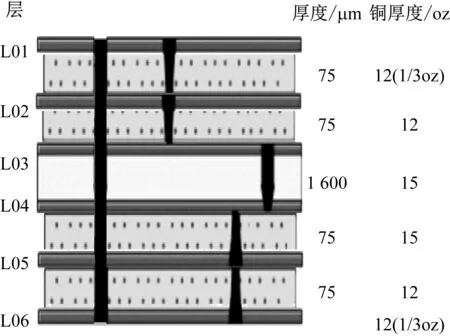

该款Mini-LED PCB 产品为6 层2 阶HDI 板,如图1 所示。单只焊盘尺寸60 μm×80 μm,成品尺寸168 mm×130 mm,如图2 所示,交货单元如图3 所示。在制板尺寸620 mm×544 mm,拼6 块板(pieces,PCS),成品板厚(2.0±0.1)mm。基材:芯板为S1000-2M,1.60 mmH/H 覆铜板;积层半固化片S1000-2MB,Tg170 ℃,1 080(RC65%)。

图1 Mini-LED PCB产品层压叠构

图2 Mini-LED PCB产品焊盘设计

图3 Mini-LED PCB 产品出货单元设计

2 产品工艺流程

产品工艺流程为:开料→钻孔→电镀→树脂塞孔→磨板→内层线路→自动光学检测(automatic optic inspection,AOI)→次外层压合+裁边→减铜棕化→镭射→电镀→次外层线路→AOI→外层压合+裁边→减铜棕化→镭射→钻孔→电镀→外层线路→阻焊→文字→微小阻焊开窗→化金→控深→成型→飞针测试→压烤→终检→成品出厂检验→包装。

3 关键技术

3.1 Mini-LED巨量焊盘PCB设计优化

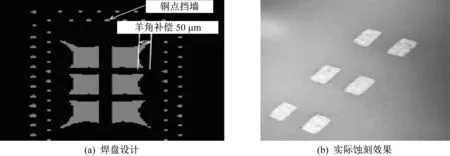

Mini-LED 巨量焊盘要求焊盘形状为直角。由于采用独立焊盘设计,蚀刻时会将焊盘蚀刻成圆角形状。因此采用羊角设计。为确立最佳羊角补偿尺寸,试验设计测试采用4 种尺寸羊角补偿:20、30、40、50 μm,面铜(25±5)μm,蚀刻速度4.5 m/min。同时,增加铜点挡墙,以保证焊盘角度,如图4所示。

图4 Mini-LED焊盘设计与实际蚀刻效果

由于焊盘的有效面积决定Mini-LED PCB产品LED面上焊盘有效面积,以及产品可靠性。因此,要求焊盘形状为直角。通过DOE 测试,最终确定50 μm羊角补偿尺寸为最佳参数。

3.2 Mini-LED PCB板厚控制

因Mini-LED PCB产品受装配条件限制,对成品板厚要求控制在(2.0±0.1)mm,但对同一批板要求板厚极差≤50 μm,同一PCS板厚极差≤40 μm。通过对压合叠构设计、电镀铜/镍/金厚度和阻焊厚度的控制,使最终成品板厚达到要求范围以内。控制重点如下:

(1)经过测量发现覆铜板(copper clad laminate,CCL)测量板边50 mm 区域内板厚异常,与供应商一同分析,认为是板材压合时板边流胶导致板边偏薄(板材三级标准要求为:板厚公差为±75 μm),不能满足客户同一块板内厚度公差为±20 μm 的要求。因此,控制工艺使板边≥50 mm。

(2)电镀铜/镍/金厚度控制在要求范围以内,不低于下限,也不高于上限。

(3)阻焊厚度控制在10~30 μm。

3.3 巨量超微小焊盘制作

巨量超微小焊盘制作要求:焊盘尺寸60 μm×80 μm,焊盘间距50~60 μm,采用孔中盘设计原理,在盲孔上将微小焊盘制出。因此,需要盲孔完全填平,线路与盲孔对准度±10 μm,采用微小焊盘蚀刻技术实现。Mini-LED PCB 采用以下方式生产,以保证激光盲孔与焊盘对位精度±10 μm以内:

(1)采用杜邦9325干膜配合奥宝80F曝光机,最小焊盘间距工程补偿后为25 μm;曝光时,采用16 mJ 能量,显影后干膜间距为(20±3)μm;为保证蚀刻均匀性,PCB 方向采用垂直放板;LED面向下,保证蚀刻药水交换均匀性。

(2)盲孔间距≤100 μm,采用沉铜速度为≤3.5 m/min,电镀线速0.5 m/min,电流密度≤1.5 ASD制作。填孔后进行盲孔AOI检测。

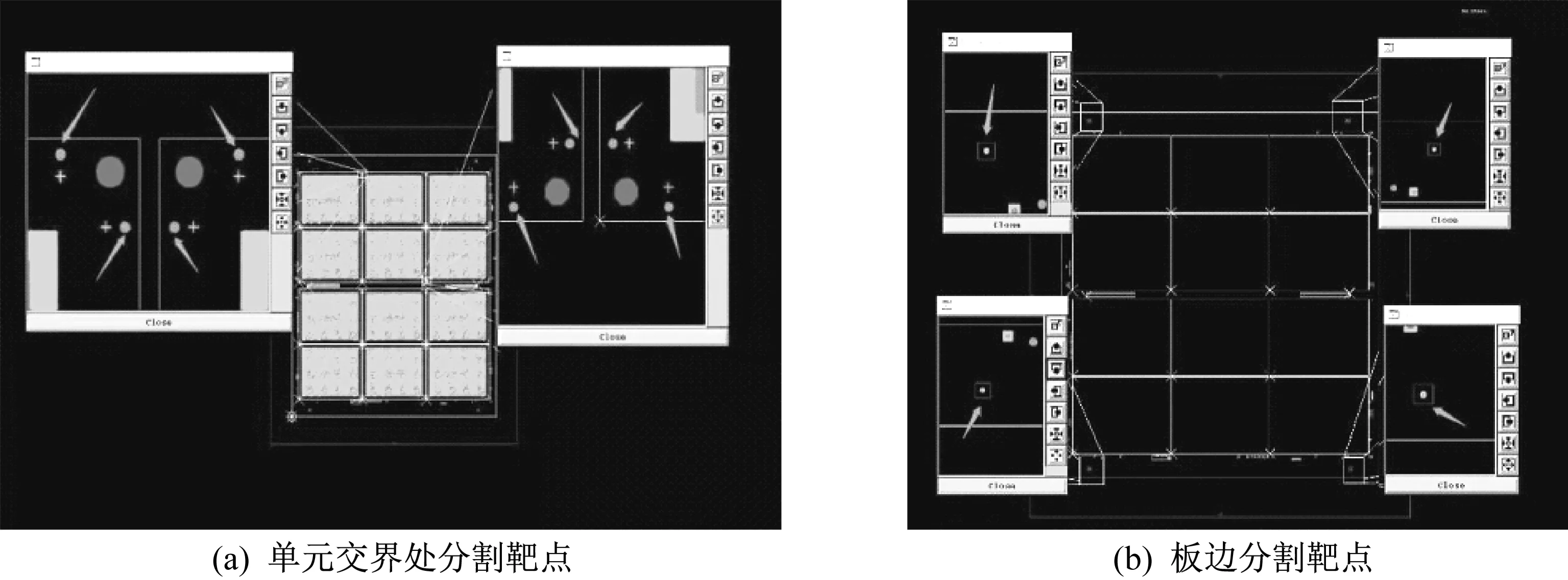

(3)采用6分割或9分割进行曝光,每个单元有4 个对位孔;次外层采用激光烧成的反射靶,外层采用复合靶标对位,如图5 所示。梅花靶外围激光孔径为400 μm。

图5 焊盘制作中分割曝光

3.4 Mini-LED PCB 微小阻焊开窗与油墨平整

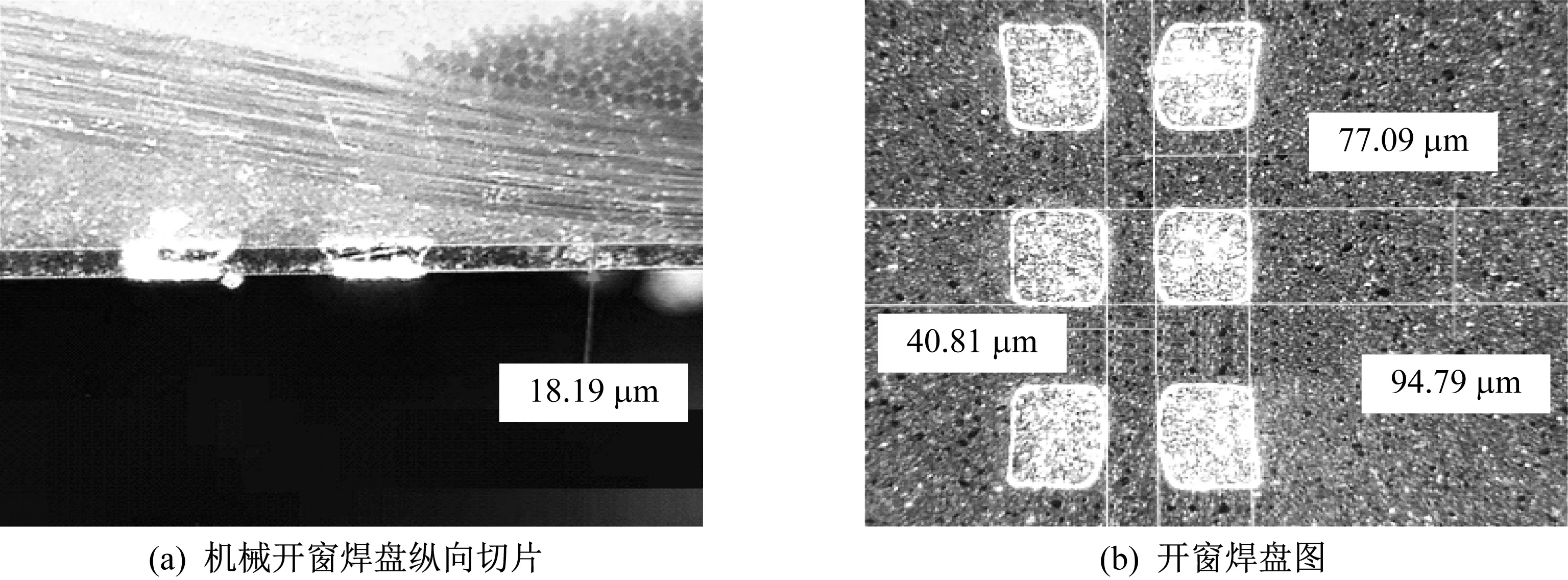

Mini-LED PCB 阻焊开窗尺寸60 μm×80 μm,而常规LED 产品的阻焊开窗尺寸要求一般≥250 μm×250 μm。为达到此要求,采用LED 面机械阻焊开窗工艺。其具体流程为:Mini-LED PCB→阻焊前处理(超粗化不开磨刷,LED 面向下)→43T 印阻焊黑油→集成电路(integrated circuit,IC)面正常曝光显影→LED 面固化不进行曝光显影→切片确认油墨厚度→LED 面阻焊机械开窗→LED 面等离子清洗→完成开窗(如图6所示)。

图6 机械开窗后焊盘纵向切片与焊盘

Mini-LED PCB 采用LED 面机械开窗,可保证油墨与焊盘面完全高度一致,进而保证油墨不会遮挡LED 面发光。同时,焊盘之间有阻焊桥(40~50 μm),可实现小间距沉金工艺。

4 产品可靠性测试

4.1 焊锡性测试

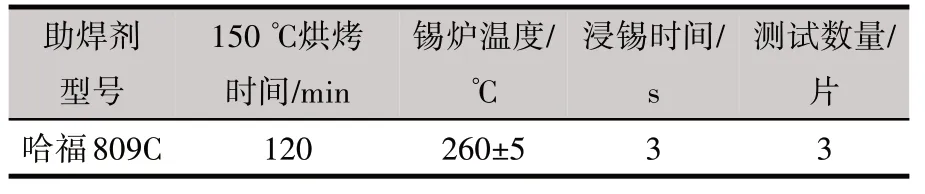

测试方法为浸锡,测试条件见表1。测试结果:3片测试板均合格。

表1 Mini-LED PCB产品焊锡性测试条件

4.2 冷热冲击测试

测试设备:冷热冲击测试机;测试标准:IPC-TM-650 标准2.6.7 条或客户规格;测试条件:-40 ℃/15 min和125 ℃/15 min,100次循环。判定标准:无爆板、无起泡、无变色、无掉油,则判定合格。

4.3 耐热冲击测试

测试条件和结果见表2。

表2 Mini-LED PCB耐热冲击测试记录

Mini-LED PCB 产品通过焊锡性、冷热冲击和耐热冲击测试,测试结果为合格。

5 结论

Mini-LED PCB 产品通过设计优化,跟进样板完成全流程生产,成品检测及检验合格;焊锡性、冷热冲击及耐热冲击测试合格,客户端已认证完成。

对特殊流程管控、板厚控制、焊盘设计优化与制作、微小焊盘阻焊开窗等关键控制点进行总结,为后续批量导入,提供经验指导。关键控制点要求如下:

(1)Mini-LED 巨量超微小焊盘PCB 设计与优化,要求焊盘形状为直角。由于采用独立焊盘的设计,蚀刻时会将焊盘蚀刻成圆角形状,因此采用羊角设计。通过DOE 测试,最终确认50 μm 为最佳羊角补偿参数。

(2)Mini-LED PCB 板厚控制。由于Mini-LED PCB 产品受装配条件限制,对成品板厚要求控制在(2.0±0.1)mm,但对同一批板要求板厚极差≤50 μm,同一PCS 板厚极差≤40 μm。通过对工艺验证、压合叠构设计、电镀铜/镍/金厚度和阻焊厚度的控制,最终控制成品板厚在要求范围以内。

(3)超微小巨量焊盘制作。制作要求:焊盘尺寸60 μm×80 μm,焊盘间距50~60 μm。采用孔中盘制作技术和线路分割曝光技术,实现盲孔与线路焊盘的高对准度与微小焊盘的制作。

(4)Mini-LED PCB 微小阻焊开窗与油墨平整。阻焊开窗尺寸60 μm×80 μm,采用LED 面机械阻焊开窗工艺,实现阻焊微小焊盘开窗、油墨与焊盘完全平整、阻焊开窗与焊盘的高对准度。