改善阻焊溢油方法研究

彭春生 刘 东 朱 拓(深圳崇达多层线路板有限公司,广东 深圳 518132)

改善阻焊溢油方法研究

彭春生 刘 东 朱 拓

(深圳崇达多层线路板有限公司,广东 深圳 518132)

从分析“阻焊塞孔”在制造过程中产生“阻焊溢油”不良原因,及不同GERBER图形设计条件下使用不同的CAM工具入手,在采用专用的“塞孔油墨”的基础上,探讨通过优化“阻焊照片”、“塞孔铝片”为主,“树脂塞孔”工艺替代和“分段固化”为辅,达到预防和降低“阻焊溢油”不良的目的,从而提高PCB产品可靠性。

阻焊塞孔;阻焊溢油;CAM工具

1 前言

近年来,基于PCB产品可靠性要求,越来越多客户采用“阻焊塞孔”工艺来保护金属化过孔的导电层免受恶劣环境的侵蚀,这种“阻焊塞孔”工艺给“阻焊溢油”不良带来直接隐患。

“阻焊溢油”不良主要危害是污染PCB产品的焊盘表面,导致PCB贴装时焊接不良,严重影响产品的可靠性(如图1所示)。“阻焊印刷”已是PCB制造的后工序,而“阻焊溢油”不良产品只能通过返洗、重印阻焊的方式进行返工,或者直接报废处理,这样就造成极大的成本浪费和产品交期延误。

针对“阻焊溢油”不良,单纯采用延长“阻焊固化”工序低温段的烘板时间,或在“阻焊塞孔”显影后增加过“UV机固化”流程,改善效果并不明显,而且导致工厂能耗升高,生产效率降低,容易擦花阻焊油墨等问题。

目前,PCB工厂除采用专用的“塞孔油墨”来改善“阻焊溢油”不良现象外,主要还有两种方式可以预防“阻焊溢油”不良的发生采用“树脂塞孔”和“优化工具设计”。使用“树脂塞孔”工艺替代“阻焊塞孔”工艺,同样会导致更高的成本投入以及需要更长的生产周期。

本文则从“优化工具设计”方面入手,分析“阻焊塞孔”工艺在制造过程中导致“阻焊溢油”不良的成因、影响因素、不同GERBER图形设计条件下使用不同的CAM工具,在采用专用的“塞孔油墨”的基础上,探讨通过以优化“阻焊照片”、“塞孔铝片”的方式为主、“树脂塞孔”工艺和“分段固化”为辅,达到有效预防和降低“阻焊溢油”不良的产生,从而提高PCB产品可靠性。产生“阻焊溢油”污染,但是在“阻焊后固化”高温烘烤时,塞入孔内的半流质状油墨受热膨胀,孔口表面油墨经紫外光曝光硬化层无法阻挡孔内半流质状油墨高速膨胀的冲击力时,“爆”或“溢”出孔口污染附近焊盘。

图1 “阻焊溢油”不良导致的品质影响

2 阻焊溢油不良产生原因及现象

导致“阻焊溢油”不良污染板面主要有PCB设计和生产控制两方面因素,如表1所示。

2.1 PCB设计间距不足

由于PCB组装空间制约,PCB设计时将孔与焊接PAD的阻焊开窗距离设计成<0.15 mm或直接相交、相切;这类设计在“阻焊塞孔”工艺生产中增加了“阻焊溢油”不良污染板面的比例。

但是,这类设计又无法避免,因为PCB的小型化发展使得在PCB设计方案中必须使用更加密集的BGA、PGA和SMT封装,这必然会使PCB产品上更多的孔与焊接PAD之间的间距越来越小。

2.2 PCB制造工艺控制难度

PCB产品“阻焊塞孔”生产后,孔内油墨在预烘时不能完全烘干,塞入孔内中间的油墨呈半流质状态,尤其是板厚>1.6 mm时更为明显;同样,由于“阻焊塞孔”孔内的油墨太厚,在阻焊曝光时紫外光也不能使孔内油墨完全曝透固化。

当此“阻焊塞孔”之孔需要阻焊开窗,即孔口油墨不经过曝光固化时,在“阻焊显影”生产时,塞入孔内的半流质状油墨在水洗段水压冲刷和烘干段高压吹风的作用下,“溢”出孔口污染附近焊盘;当孔径较大时(孔径D≥0.45 mm),这一现象尤其明显。

当此“阻焊塞孔”之孔需要阻焊覆盖,即孔口油墨需要经过曝光固化时,在“阻焊显影”时不会

2.3 原因及现象(表1)

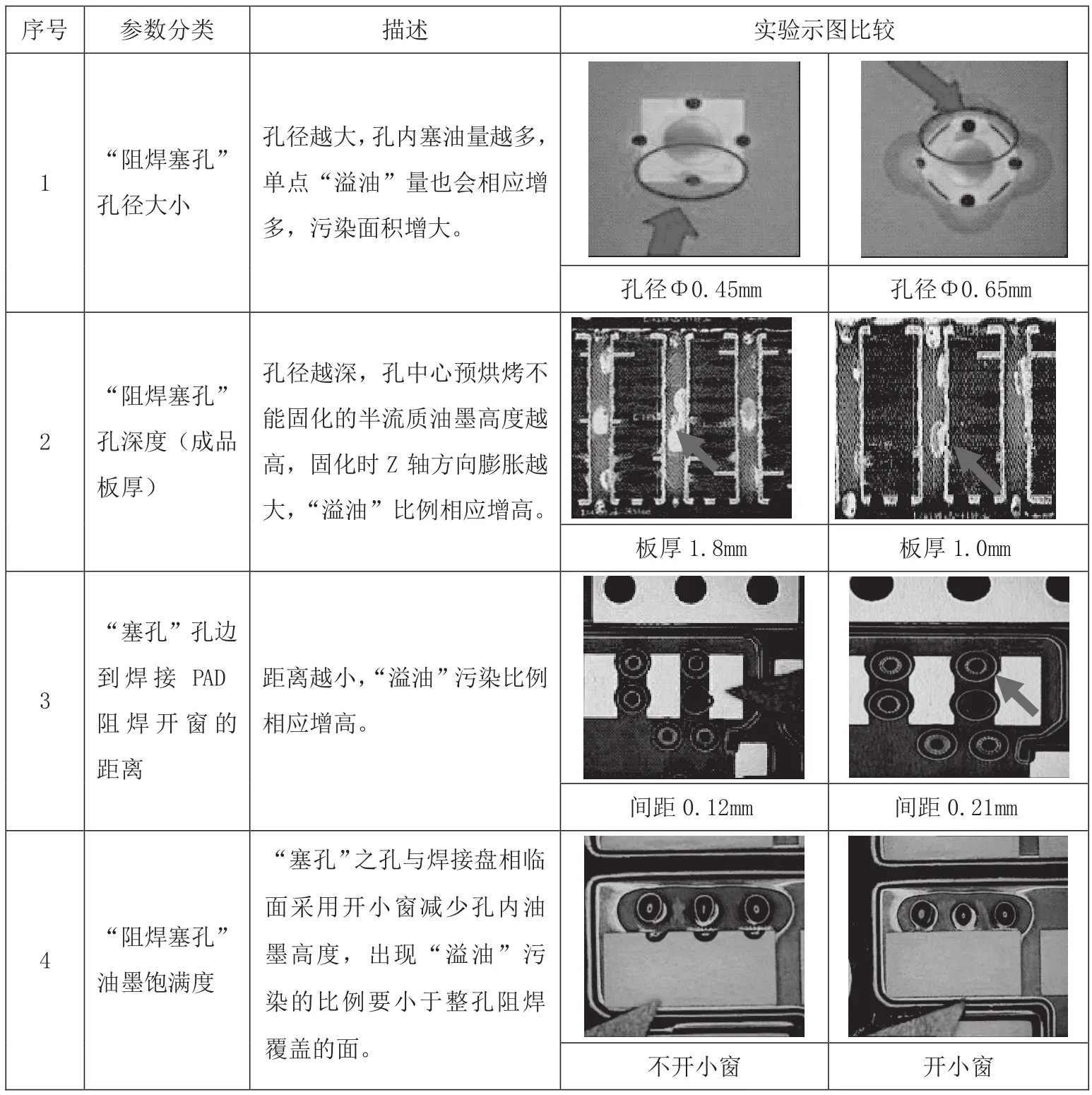

3 影响“阻焊溢油”不良的因素及验证

3.1 关键因素分析

影响“阻焊溢油”不良的关键因素有:(1)采用“阻焊塞孔”的孔径大小;(2)孔深度(成品板厚);(3)“阻焊塞孔”之孔边到焊接PAD阻焊开窗的距离;(4)“阻焊塞孔”油墨饱满度。

此外,还有一些次要因素,如用来“塞孔”的阻焊油墨膨胀系数、“阻焊塞孔”之孔的阻焊开窗方式,“阻焊后固化”烘烤参数,阻焊显影段水洗压力等,也对“阻焊溢油”不良发生有一定影响。

3.2 关键影响因素实验验证

针对4项关键因素,采用某品牌专用塞孔系列油墨进行塞孔,阻焊固化分四段烘烤、温度及时长。(60 ℃×30 min)+(80 ℃×60 min)+(110 ℃×30 min)+ (150 ℃ ×60 min),实验结果及不良比较如表2所示。

4 预防阻焊溢油的设计方案

4.1 “阻焊塞孔”孔边到焊接PAD阻焊开窗的距离分类

针对以上对关键因素的分析验证,为方便区分描述,根据“阻焊塞孔”孔边到焊接盘阻焊开窗的距离,分为四种情况:间距正常、间距不足、相

交、相切。

表1 阻焊溢油不良产生原因及现象

表2 影响“阻焊溢油”的关键因素

4种情况中相交和相切对“阻焊塞孔”的影响最大。具体情况如表3所示。

4.2 预防“阻焊溢油”设计方案总结

针对客户不同的原稿设计,总结预防“阻焊溢油”,具体为:(1)“阻焊照片”及“钻孔铝片”等CAM工具设计优化方案详见表4;(2)采用专用塞孔油墨;(3)固化条件:阻焊塞孔固化分四段烘烤,温度及时长:(60 ℃×30 min)+(80 ℃×60 min)+ (110 ℃×30 min)+(150 ℃×60 min)。

表3 “阻焊塞孔”之孔边与焊接PAD阻焊开窗图示

表4 预防“阻焊溢油”工具设计

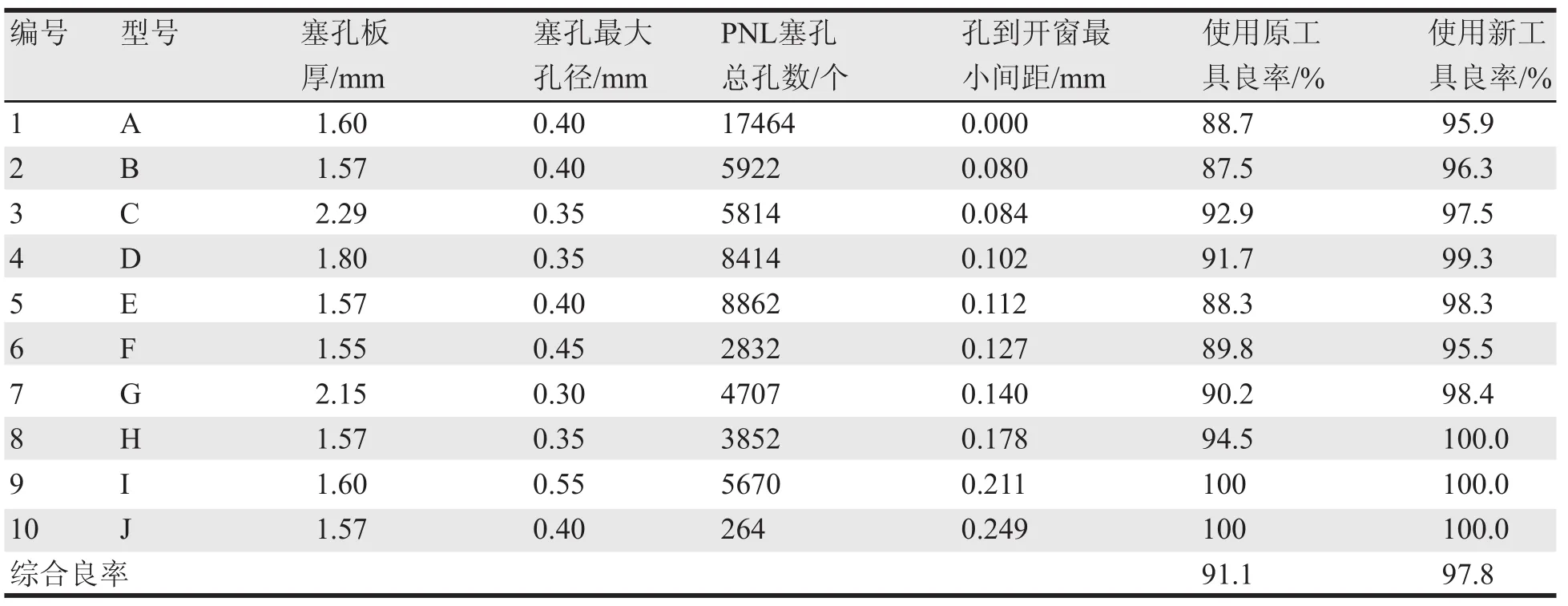

5 改善效果验证

抽取10款不同设计间距、板厚以及塞孔孔径的在线产品实验,对使用优化CAM工具前、后出现的“阻焊溢油”不良比例进行比较(如表5所示),优化工具后“阻焊溢油”良率提高接近7%。

续表4

表5 优化工具前后 “阻焊溢油”良率比较

6 结语

通过上述的简单探讨,针对不同GERBER图形设计条件,归纳了如何综合运用专用塞孔油墨、增加阻焊曝光挡光点、分段阻焊固化,以及通过优化塞孔铝片孔径来控制塞孔饱满度等方法,有效预防和降低“阻焊溢油”不良的产生。

当然,PCB工厂通过与客户的沟通,改善GERBER的原始设计,杜绝阻焊“相交相切”现象是预防“阻焊溢油”最根本的方法。

[1]叶应才. PCB树脂塞孔工艺技术浅析[J]. 印制电路信息, 2010,S1.

[2]李春甫.电路板的塞孔与网印[J].丝网印刷, 2006, 11.

[3]陈壹华.绿油塞孔制作工艺及技术[J]. 印制电路资讯, 2004, 2.

彭春生,工程设计部经理,从事印制板工艺技术工作12年。

Discussing the prevention method of ink overflowed of sold mask

PENG Chun-sheng LIU Dong ZHU Tuo

This paper discusses how to improve product reliability by beginning with the analysis bad reasons of ink spill over after solder mask during the resistance welding hole manufacturing process. Then it talks about using different CAM tools on GERBER graphic design under different conditions. On the basis of the use a special ink, it discusses the optimization solder mask film, based on Aluminum sheet stuff hole, Plugging resin replacement process and segment curing supplement, to prevent and reduce the ink spill over after solder mask , in order to improve the reliability of PCB products.

Solder Mask Plug; Ink Overflowed of Solder Mask; CAM Tools

TN41

A

1009-0096(2014)03-0054-05