阻焊喷墨打印的应用

付凤奇 余为勇 易康志 王 俊

(深圳市景旺电子股份有限公司,广东 深圳 518102)

0 引言

阻焊喷墨打印作为印制电路板(printed circuit board,PCB)焊工艺的前沿技术,已逐渐被业内所接受,并成为一种发展趋势。阻焊喷墨打印无需传统的图形转移制程,消除了预烤、曝光及显影流程,省略了网版和曝光菲林的步骤,大幅减少对工作场地和空间的占用,节约阻焊材料,降低了设备投入和人工成本,缩短了产品制作周期。随着阻焊喷墨打印技术的日趋成熟,必将给PCB 阻焊工艺带来技术革新,为PCB 厂商带来更大的经济效益。本文从阻焊喷墨设备、工艺及其能力方面进行研究,以期将阻焊打印工艺应用于实际产品上[1]。

1 阻焊喷墨打印原理及流程

1.1 喷墨打印原理

喷墨打印技术是将所需打印的图像通过喷墨打印机涂覆在承印物上的一种印刷方式。阻焊喷墨打印机目前采用的喷头是压电式喷头,喷头内部基于核心压电陶瓷材料。压电元件是一个能变形的晶体,当电压变化时,压电元件产生位移,推动结构产生变形,按照一定频率迅速挤压墨水,墨水从喷嘴迅速喷出,落到基板上,墨水墨滴按照一定图像进行落点分布并形成图形。

1.2 阻焊喷墨打印流程

阻焊喷墨打印主要分3 步:前处理、打印、烤板。其中,烤板同普通阻焊烤板制程要求一致,前处理与普通阻焊前处理制程有所不同。

从喷墨原理可以知晓,墨滴喷出来的形状是球形,而落在PCB 上的形状并非球形,原因在于墨滴本身重力和承印物表面材料导致墨滴向四周渗透,渗透的程度取决于墨滴的大小和承印物表面粗糙度。为获取高分辨率的图形,要求墨滴在承印物上的渗透越小越好,同时需要保证油墨与承印物表面的结合力足够稳定。因此,针对阻焊喷墨打印,一种防渗剂应运而生,在保证结合力的前提下,尽可能降低渗透问题带来的影响。

2 影响阻焊喷墨打印效果的因素

影响阻焊喷墨打印效果的主要因素有PCB 前处理方式、油墨性能、墨滴大小和设备能力。以下将从这4个方面进行测试和分析。

2.1 前处理及防渗效果

阻焊喷墨打印要求所使用的油墨具有优异的流动性,并能获得最佳的油墨附着性。因此,一般前处理会选择表面粗糙度较高的超粗化和火山灰磨板。由于毛细作用,油墨在粗糙的表面上出现过度流动,即扩散问题,需要评估不同前处理方式,如是否搭配防渗剂,以保证在油墨流动的同时减少油墨扩散。

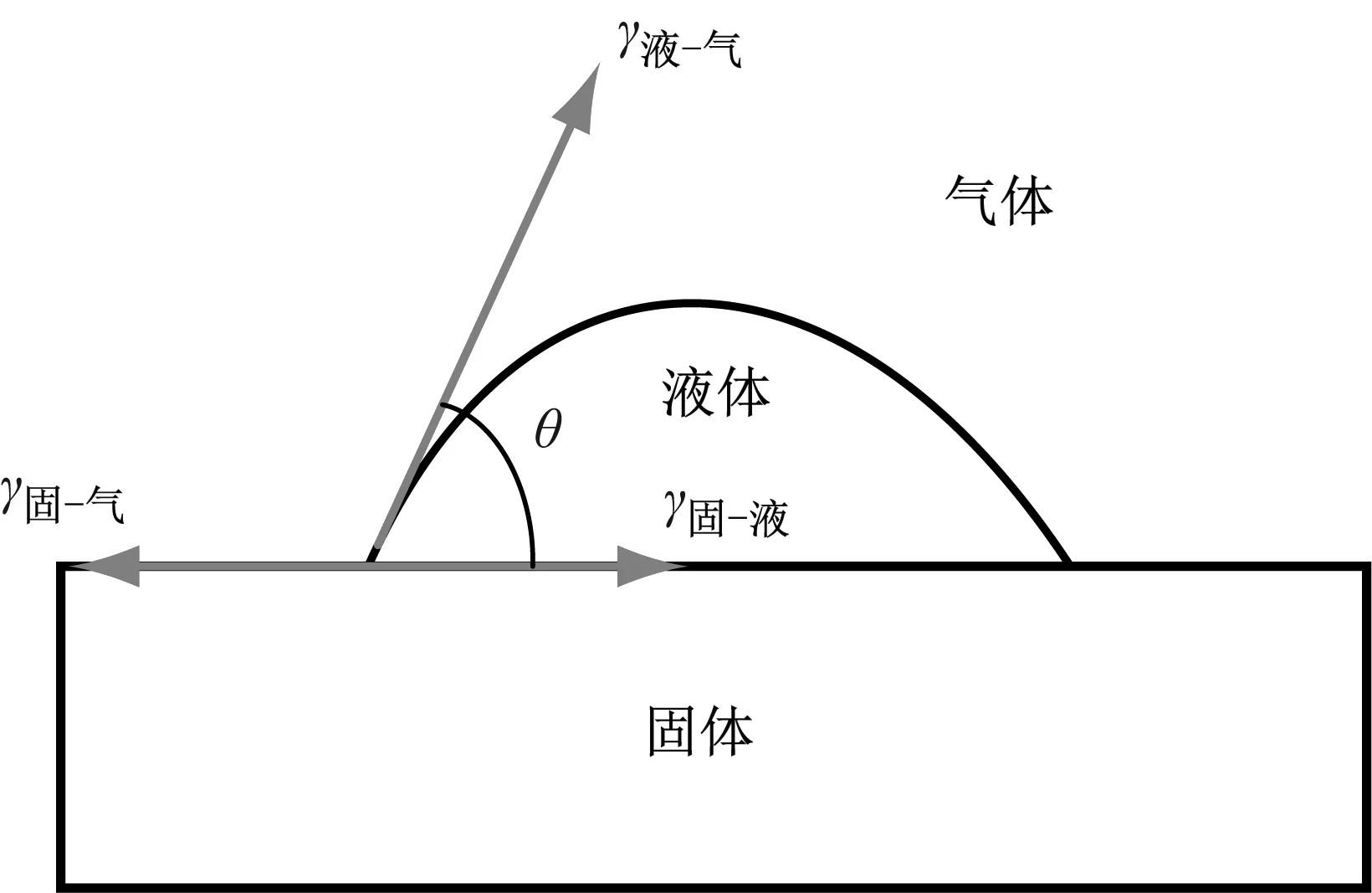

防渗效果通过测量墨滴接触角来进行评估。接触角即当液滴自由地处于不受力场影响的空间时,由于界面张力的存在而呈圆球状,但当液滴与固体平面接触时,液滴能自动在固体平面铺展开来,或与固体表面成一定的角度。接触角符号为θ,单位为(°)。如图1 所示,在一固体水平平面上滴一液滴,固体表面上的固-液-气三相交界点处,其气-液界面和固-液界面两切线将液相夹在其中所形成的角即为接触角,也称浸润角或润湿角,图中,γ为界面表面张力。

图1 接触角示意

接触角θ越大,说明液体在固体表面扩散程度越小,反之则越大。一般接触角控制范围为 80°±5°。火山灰磨板与超粗化2种前处理在防渗处理前和防渗处理后的接触角测试结果见表1。

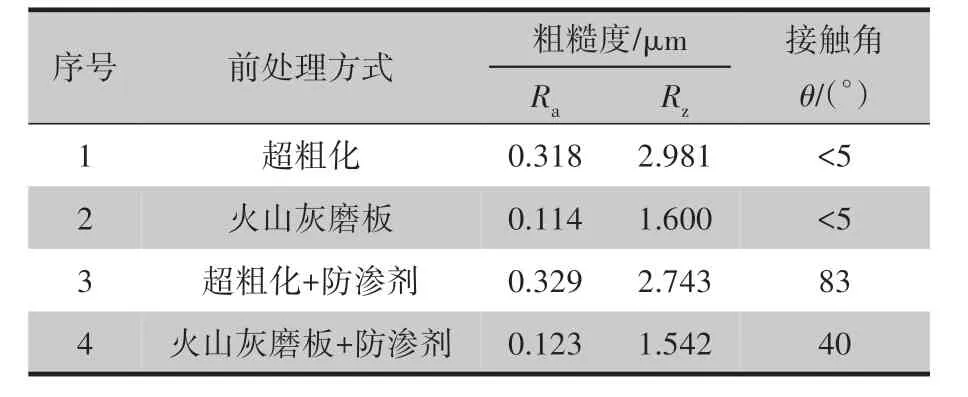

表1 不同前处理方式粗糙度、接触角对比

由表1 可见,针对阻焊喷墨打印,最佳前处理方式为超粗化搭配专用防渗剂。如不做防渗处理,2 种前处理方式的接触角均不能满足要求。

2.2 墨滴大小

墨滴大小直接影响图形的分辨率。喷墨技术中采用体积单位pL(1 pL=10-15m3)来表示喷墨墨滴的大小,墨滴越小,图像分辨率越高,喷墨精度也越高。液滴体积计算式为[2]

式中:V为所产生墨滴的体积;D为所产生墨滴的直径;r为液滴半径。

喷头喷出墨滴的体积越大,墨滴的直径越大。喷墨头的加工与电控技术是决定墨滴体积的关键因素。随着喷印技术越来越成熟,墨滴的体积也从最早的30 pL 发展到3.5 pL 甚至2 pL。不同尺寸的喷头所产生的墨滴直径不同,在32 号达因笔测试膜上所测得的墨滴数据见表2。

表2 测试膜上所测得的墨滴尺寸数据单位:µm

由表2 可见,墨滴直径与喷墨体积成正比。由于测试膜表面张力和墨滴张力,实际测出的尺寸均达到理论墨滴直径的2 倍以上。考虑到图像的分辨率,阻焊打印应选择相对小的喷头,但喷头越小,一次喷射的墨量越少,效率也越低,因此阻焊喷墨机需选择合适的喷头,以应对阻焊高精度、高效率的要求。

2.3 阻焊喷印油墨黏度

目前市面上的阻焊喷印油墨大多为绿色、光亮、单组份、无溶剂的紫外光(ultraviolet,UV)固化喷墨墨水,需要紫外光固化和热固化,油墨黏度是影响打印效果的关键因素。

喷墨打印黏度根据轻工行业标准《紫外光固化喷墨打印墨水》QB/T 4580—2013贮存稳定性的检验方法,将墨水试样放在(60±2)℃的高低温试验箱中7 d 后取出,在室温放置后测量其黏度,要求黏度变化率不应超过10%。

2.4 阻焊喷墨打印机工艺能力[3]

使用国内某品牌的阻焊喷墨打印机进行测试、评估,测试板使用专用阻焊工艺能力测试板,测试板上设计有各个功能模块,用来评估设备工艺能力以及油墨可靠性能。

2.4.1 开窗能力测试

设备喷头喷出的墨滴大小决定了阻焊开窗的能力,测试板上分别设计有0.1、0.15、0.2 mm 的开窗,喷墨打印后测量开窗的实际大小见表3。测量确定后,阻焊喷墨打印开窗能力最小为 0.15 mm。

表3 开窗能力测试结果 单位:mm

2.4.2 线宽解析能力测试

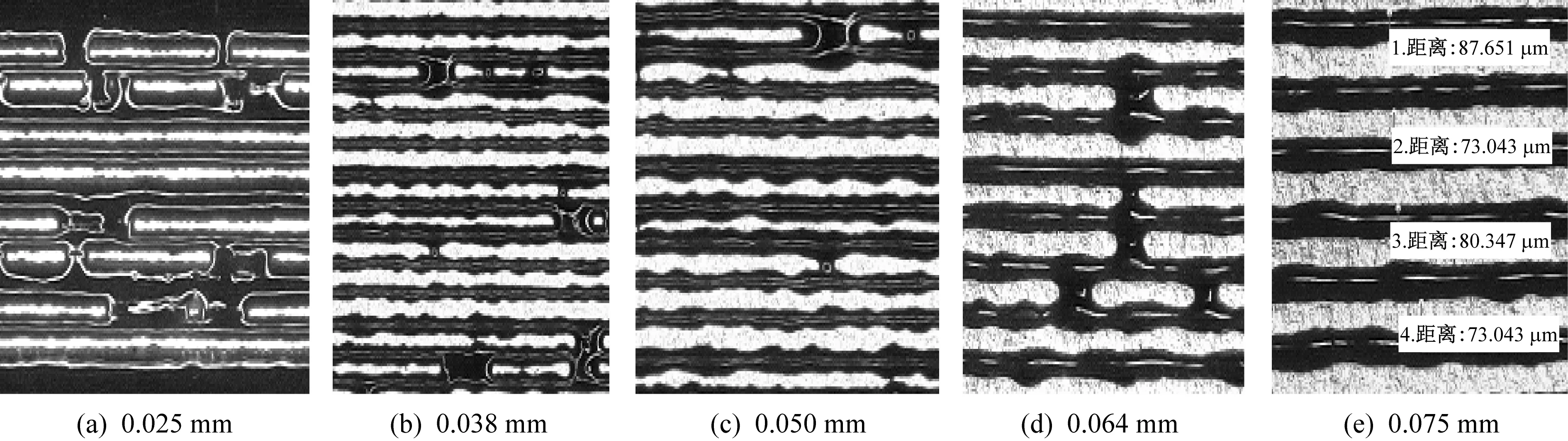

线宽及线距分别设计为0.025、0.038、0.050、0.064、0.075 mm。根据设计图形,在防渗处理后的铜面上打印阻焊线条,如图2 所示。通过打印的线条形状可以看出,线宽、线距<0.064 mm 的线条不平整,油墨易融合在一起,无法与传统阻焊曝光出来的线条媲美。线宽、线距设计为 0.075 mm 时基本可满足要求。因此可得出阻焊喷墨打印机线条解析度最小为0.075 mm。

图2 不同线宽打印的外观

2.4.3 对位精度

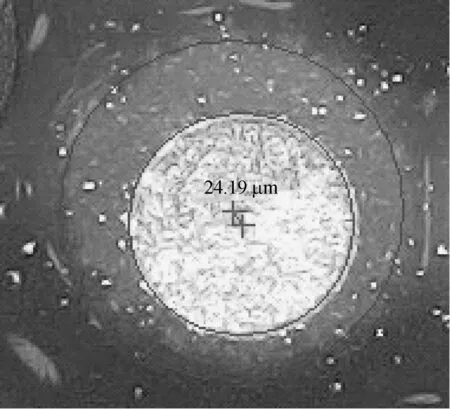

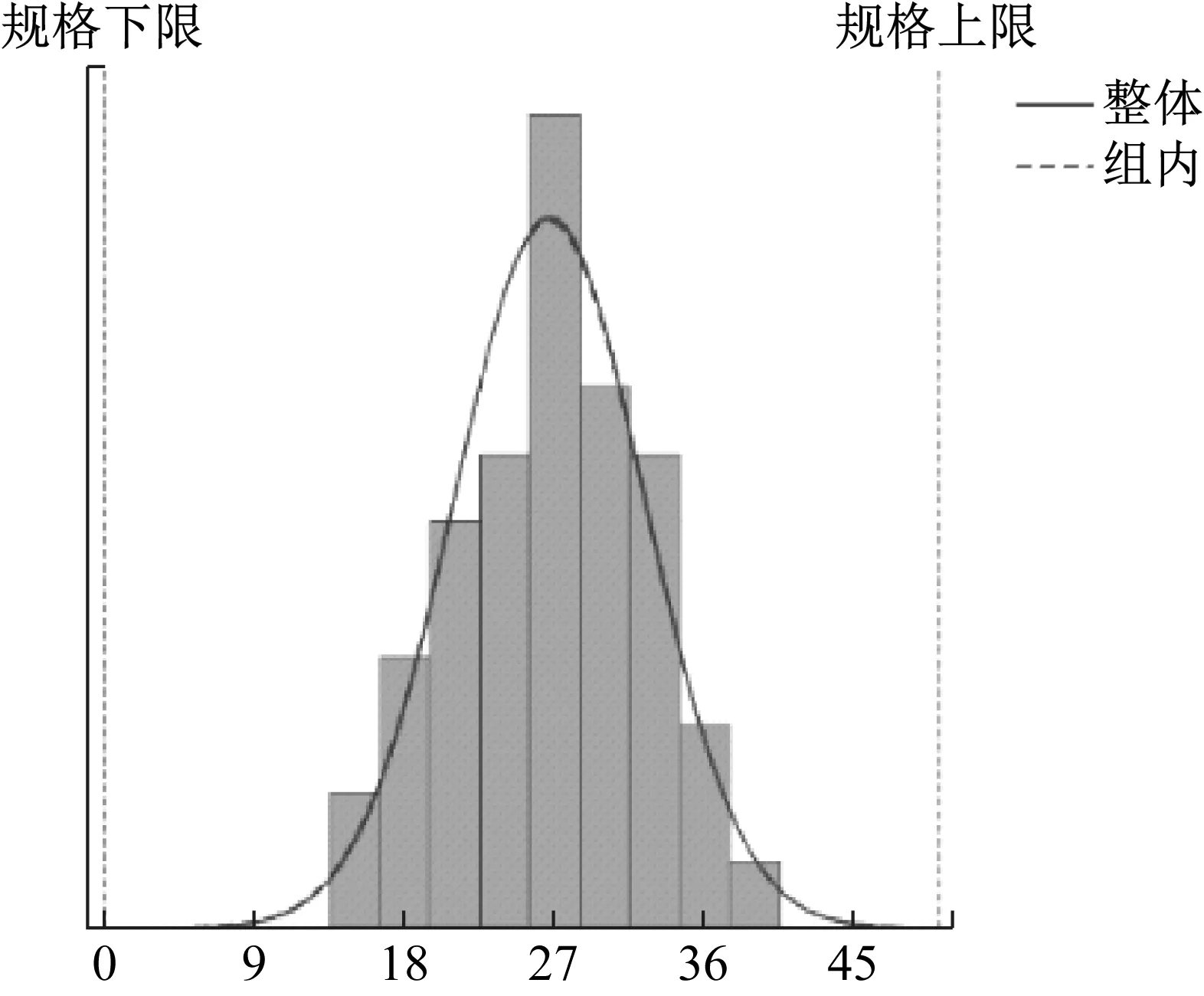

阻焊曝光制程受设备能力、板子本身涨缩变形及对位工具变形的叠加影响,产品容易产生曝光偏位问题,而阻焊喷墨打印设备具有精准的电荷耦合器件(charge-coupled device,CCD)自动对位功能,同时对位过程中通过扫描计算的相对坐标对资料进行补偿,更好地解决了阻焊偏位上焊盘的问题。取打印出来的若干试验板,对球状引脚栅格阵列(ball grid array,BGA)封装位置的开窗偏移度进行测量,测量结果如图3 所示,对位精度能力分析如图4所示。

图3 BGA封装开窗偏移度

图4 对位精度能力分析

经过数据分析确认,对位精度按0.05 mm 控制,得到的过程能力指数(complex process capability index,CPK)为1.35(>1.33),说明试验设备阻焊打印对位精度可满足要求。

2.4.4 厚铜产品加工能力

油墨具有流平性,因此针对厚铜产品需使用特殊的打印模式进行处理,对线路、铜皮边缘的阻焊加厚。测试结果表明,成品铜厚在0.14 mm的板可实现一次打印完成,线路油墨厚度均≥0.01 mm,符合要求。如图5所示。

图5 厚铜板切片

3 性能测试

经过以上测试后,采用专用测试板对打印出来的板进行外观及性能评估,结果如下。

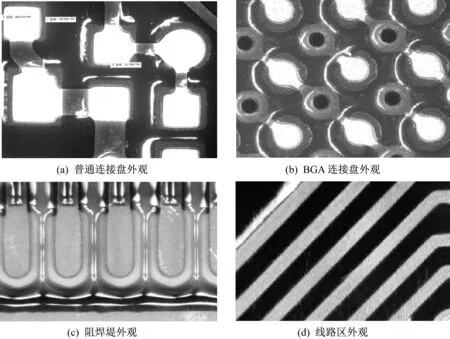

3.1 外观

经过对防渗剂参数及油墨特性的测试,阻焊喷墨打印机设置合理的参数调试后,生产出来的产品外观符合无条纹要求,如图6所示。

图6 阻焊外观

3.2 阻焊厚度

阻焊的厚度要求为:密集线与孤立线,线角 ≥5 μm,线面为10~35 μm;铜面为10~35 μm,基材≤55 μm。分别切片测量不同区域的阻焊厚度,具体测试结果如图7所示。

图7 阻焊厚度测试

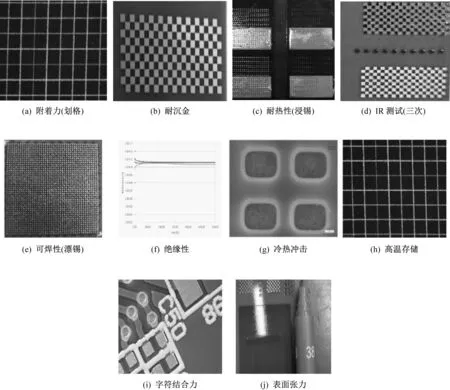

3.3 阻焊可靠性测试

阻焊可靠性主要项目评估结果见表4 和图8。试验结果表明,阻焊喷墨机搭配专用防渗剂后,阻焊品质可满足要求。

表4 阻焊可靠性测试结果

图8 阻焊可靠性测试

4 结语

测试及验证表明,阻焊喷墨打印技术可满足普通电路板阻焊的品质需求。此技术可极大简化PCB 阻焊生产过程,减轻环境污染,是PCB 行业划时代的变革和进步,也代表着PCB 工业未来的发展方向。当前该技术尚未完全成熟,且成本较高,但阻焊喷墨打印作为颠覆阻焊工艺的新技术,必然会得到快速推广。