HDI板铜箔压合剥离强度探讨

邹定明 陆永平 金立奎 曾祥刚 李 伟

(珠海方正科技高密电子有限公司,广东 珠海 519179)

0 引言

某公司交付客户12 层高密度互连(high density interconnector,HDI)板,客户反馈剥离强度不能达到要求(≥1.05 N/mm),实际值最小为1.009 N/mm。针对此异常,公司内需深入研究,找出影响剥离强度的因子,并根据测试结果,重新制定最佳方案,保证后续产品剥离强度达到客户要求。研究重点在于铜箔类型和压合条件的影响。

1 实验板设计

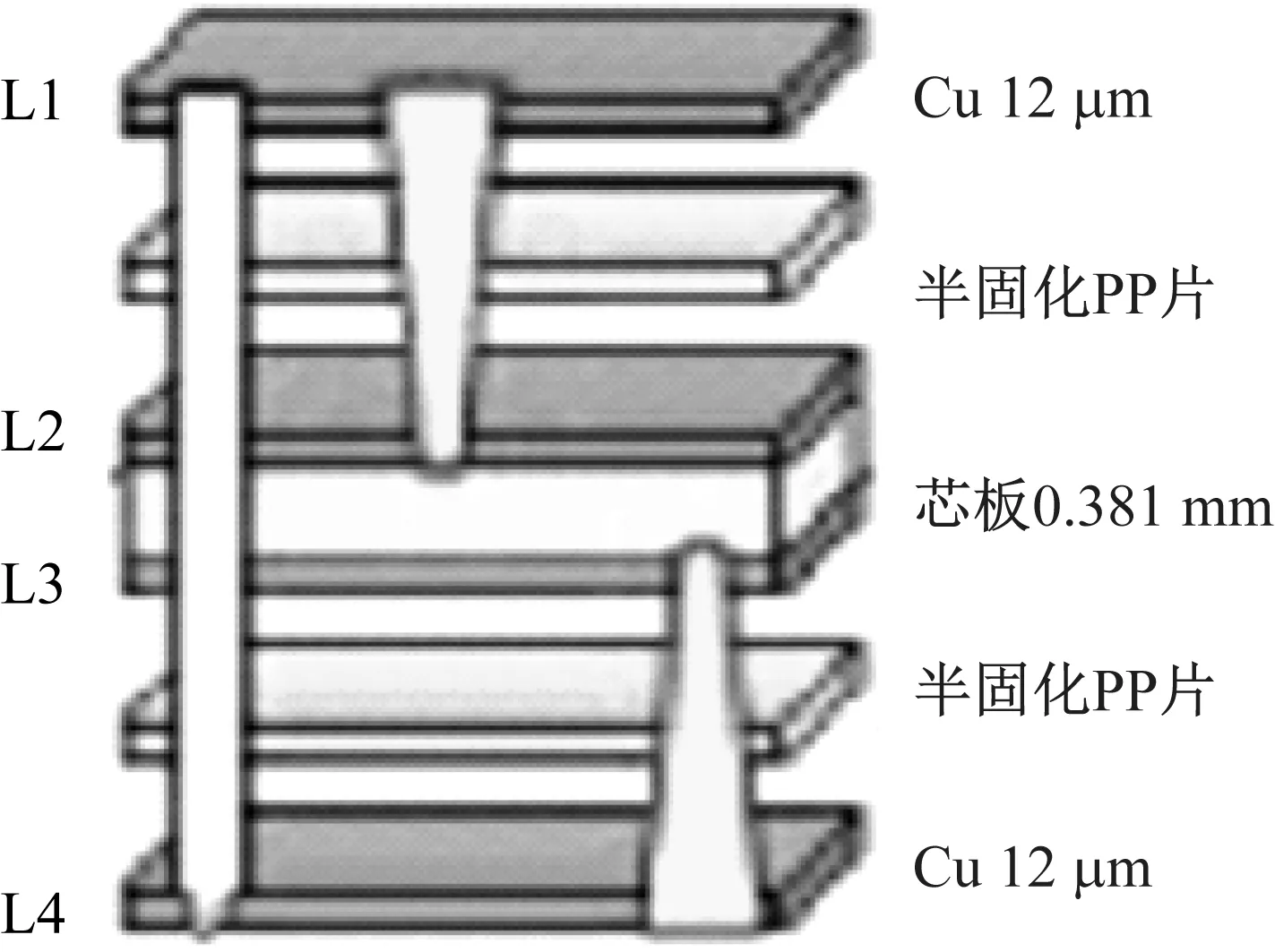

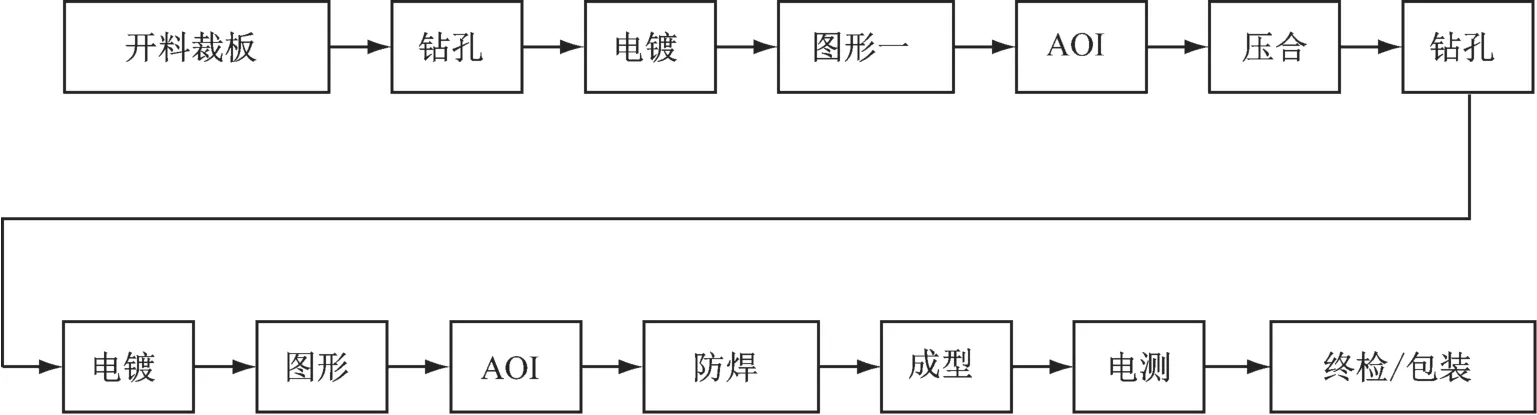

实验板设计为4 层高密度互连(high density interconnector,HDI)板,厚度0.5 mm,如图1 所示。具体流程如图2所示,其中,AOI为自动化光学检测(automated optical inspection)。

图1 实验板叠构

图2 实验板流程设计

2 材料对比测试

2.1 铜箔表面粗糙度对比

采用扫描电子显微镜(scanning electronic microscope,SEM)(日立,型号S-3400N)分别测量4 种铜箔,其表面粗糙度结果见表1。由表1 可见,A型铜箔粗糙度最大,其次为C型,B、D型铜箔粗糙度较小。

表1 SEM对比铜箔表面粗糙度

2.2 铜箔EDS元素分析

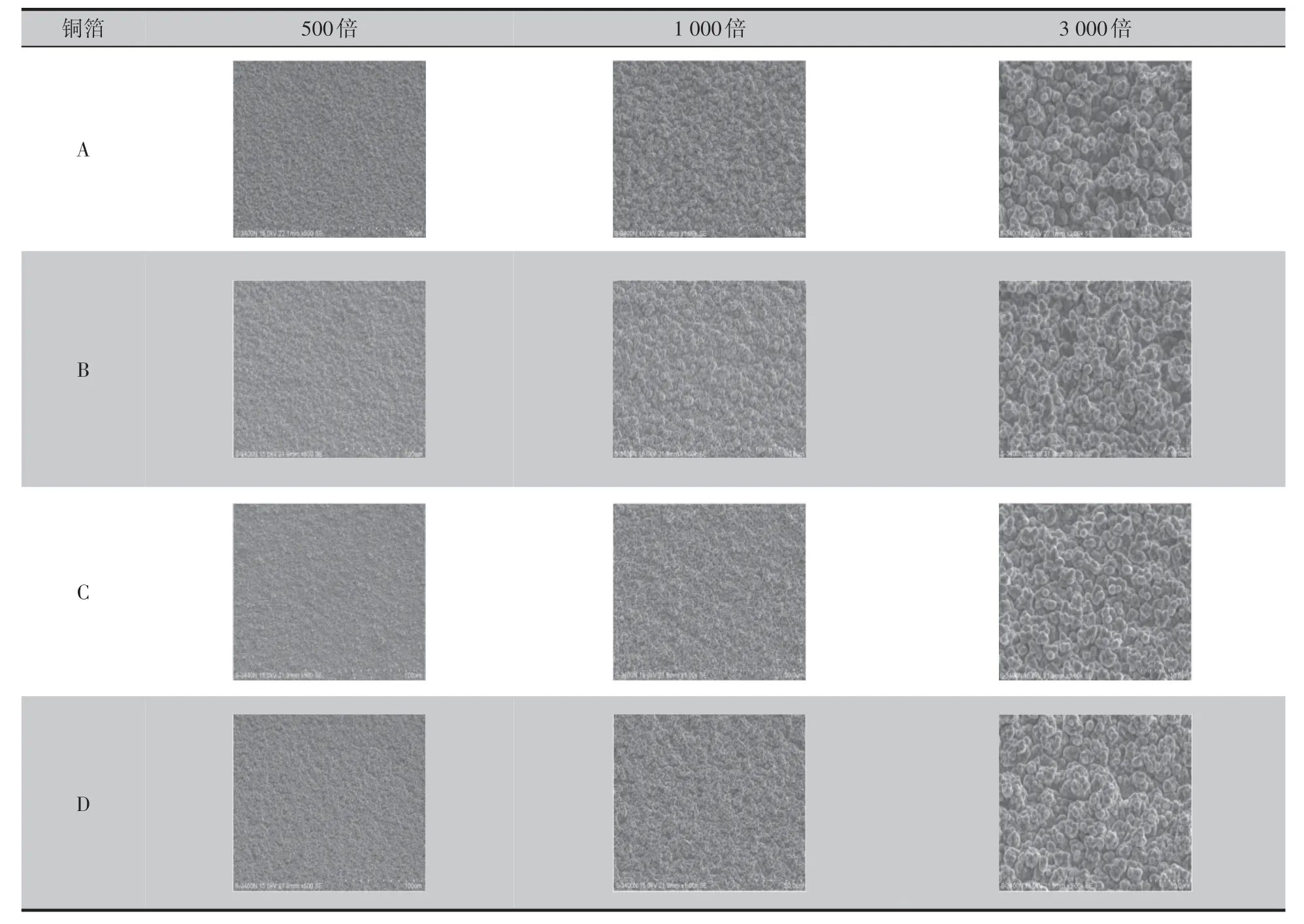

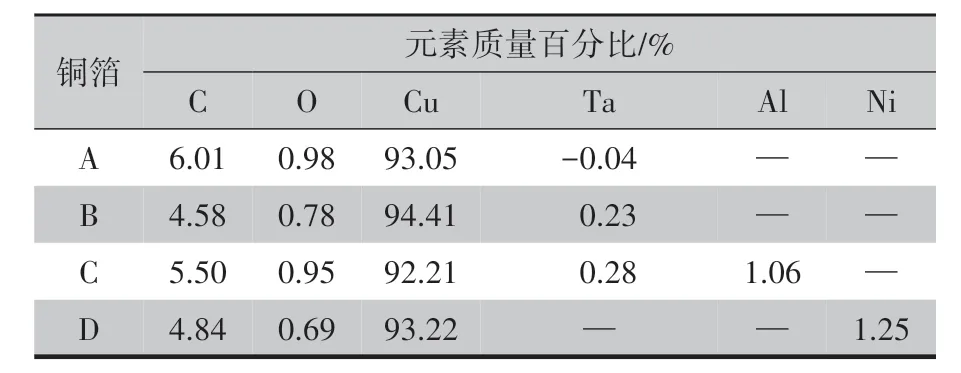

采用SEM 进行能谱(energy dispersive spectroscopy,EDS)元素分析,结果如图3 和表2所示。由表2 可知,4 种铜箔元素含量差异不大,因此可排除元素问题。

表2 元素质量百分比

图3 铜箔元素EDS分析

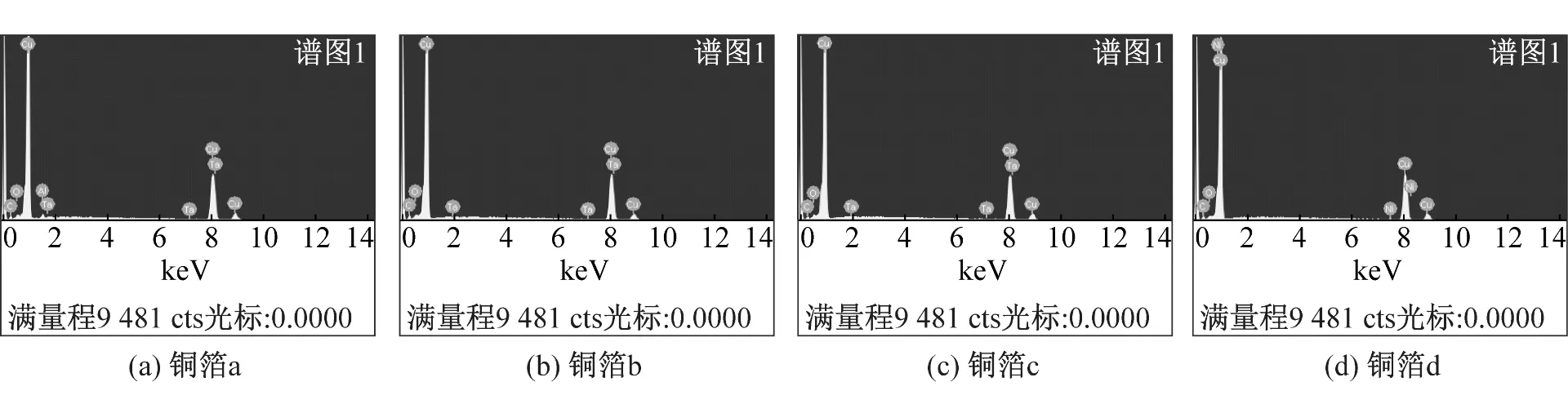

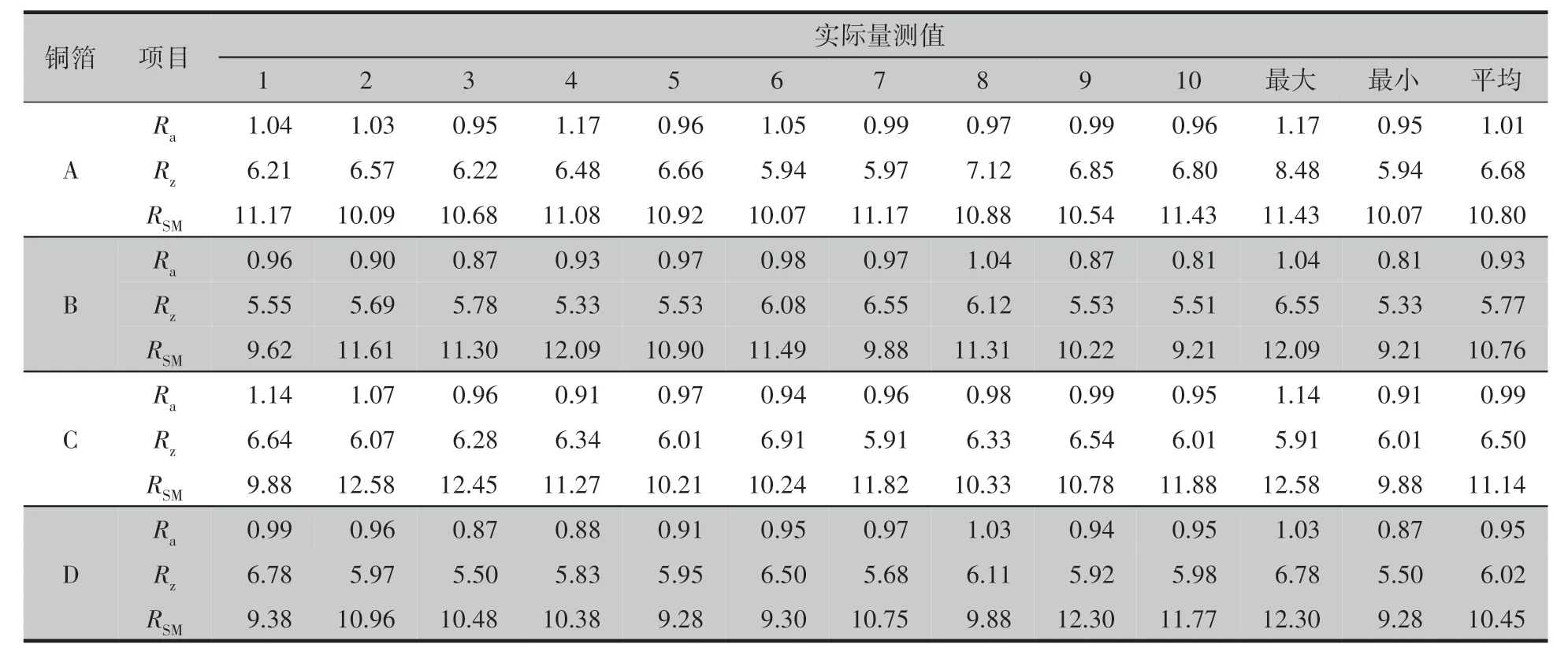

3.3 Ra、Rz、RSM测试对比

采用3D 测量激光显微镜(奥林巴斯,型号OLS4100),进行铜箔粗糙度量测,数据见表3。由表3 可见,A、C 型2 种铜箔粗糙度较好,B、D型2种铜箔粗糙度较差。

表3 4种铜箔粗糙度数据 单位:µm

3 铜箔压后测试剥离强度对比

3.1 铜箔压合完测试板

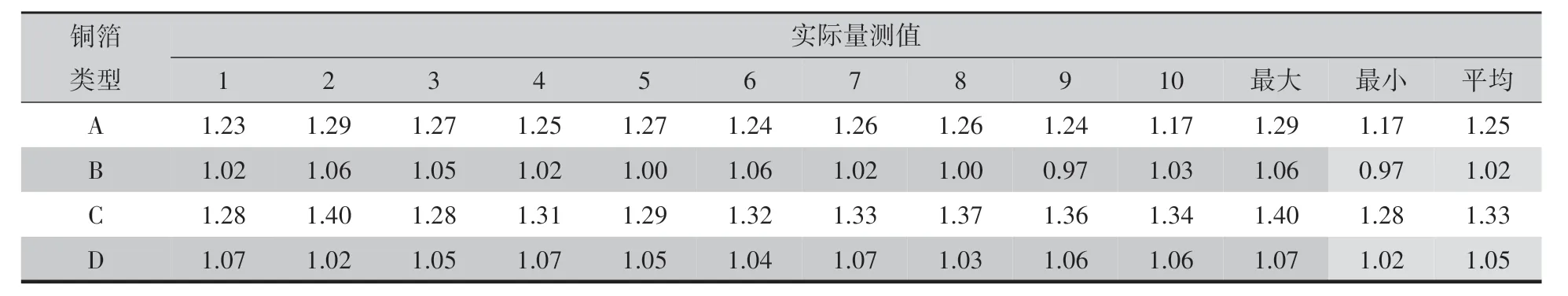

铜厚电镀加厚至22~27 μm,取样方式为每面5 个点(四角+中心),实际剥离强度结果见 表4。由表4 可见,A、C 型2 种铜箔剥离强度达1.05 N/mm 以上,B、D 型2 种铜箔出现个别点不合格。

表4 不同铜箔剥离强度量测数据 单位:N·mm-1

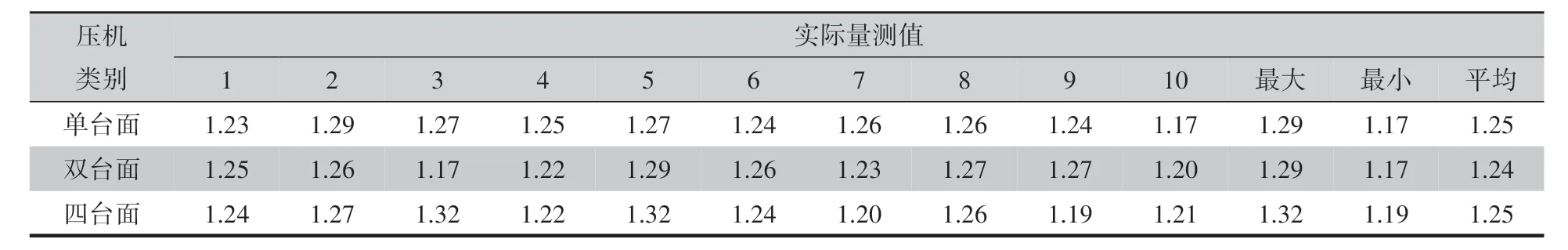

3.2 不同压机剥离强度

压机剥离强度对比见表5。由表5 可见,不同压机剥离强度差异不大。

表5 不同压机剥离强度量测数据单位:N·mm-1

3.3 测试压机开档不同位置剥离强度

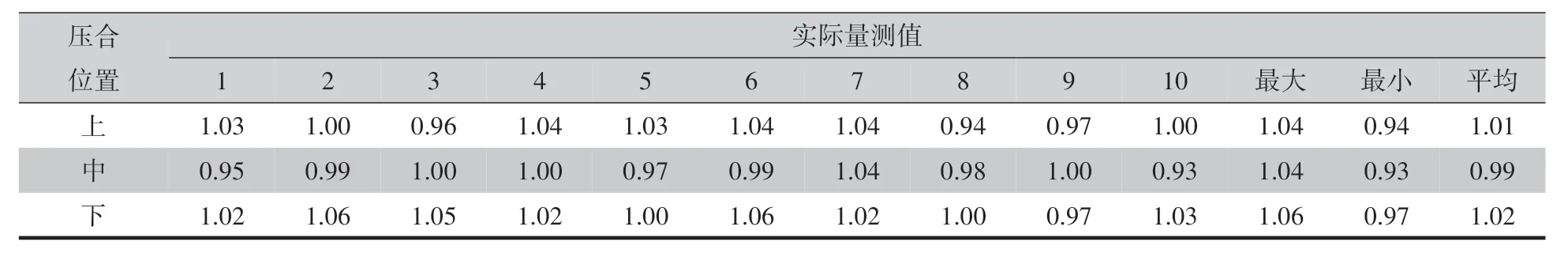

压机整体共叠在制板15 块,取样上、中、下各1 块,测量数据见表6。由表6 可见,同一压机同开档不同层别位置的剥离强度差异不大。

表6 不同压机开档位置剥离强度量测数据 单位:N·mm-1

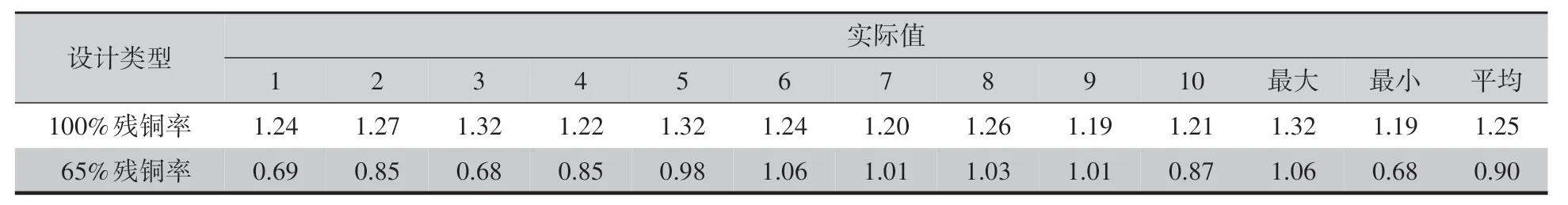

3.4 铜箔拉力条下100%残铜率和65%残铜率对比

铜箔拉力条下,100%残铜率与65%残铜率的剥离强度量测数据见表7。由表7 可见,两者相差0.35 N/mm,且拉力条下65%残铜率剥离强度不稳定。

表7 不同铜箔拉力条下残铜率剥离强度量测数据 单位:N·mm

4 结语

HDI 板铜箔剥离强度与铜箔本身材料、设计相关。根据综合测试结果,选择A 铜箔,在铜箔拉力位置内层设计为实铜,有效解决了剥离强度不足的问题,满足客户需求,提升制程能力,为后续其他产品在涉及铜箔粗糙度及设计铜牙大小方面提供了技术性支持。在高速PCB 产品的生产过程中需要严格管控铜箔粗糙度,粗糙度越大对信号传输的损耗也越大。对信号传输要求较高的产品,内层一般使用低粗糙度铜箔及低粗糙度药水,外层使用粗糙度较高的铜箔,提升表面元器件焊盘结合力。