PCB水平生产线“无板停机”功能的省水、省电作用

欧阳焰啸

(湖南金康电路板有限公司,湖南 益阳 413000)

0 引言

印制电路板(printed circuit board,PCB)生产线中的“无板停机”,是显影机、显影蚀刻连退膜(developing etching stripping,DES)线、各工序的前后处理线等水平线上一项省水、省电的功能,如图1所示。

图1 人机界面中的无板停机设置和监视画面

目前,对无板停机功能存在一些误解:“无板停机”即没有板之后,到触摸屏上设定停机时间,水平线就会全线停止,药水槽的加热也会随之停止。加热需要一定时间,停下之后温度降低,有新板重新进入时再升温,会耽误生产时间。当无板时间设定过短时,可能会出现板子留在设备内部,无法被输送出来的问题。当新板再进入时,设备起动会对电网产生冲击。

因存在以上原因,部分PCB 工厂会将停机时间设定过长,使这项功能无法真正发挥省水、省电的作用。例如设定300 s,但到时间之后,设备并不会立刻停止,而是还要经过一段缓冲时间,如果能在此时手动关闭,则可以起到省电的作用。

不仅设备用户存在上述问题,而且还有部分设备制造商在程序上使用的是一套2010 年前的旧程序。该程序并非等设定时间到之后,逐段停止,而是要等最后一块板出了收板段才会停下,因此设定的时间更长,一般都以分钟为单位。例如一条软板DES 线,设定的无板停机时间为30 min。DES 线的功率一般约为150 kW,无板停机一次,就会浪费电能约75 kWh。

为了使水平线设备用户正确认识无板停机功能,首先从原理入手进行介绍。

1 原理解析

当入板电眼发出的信号间隔小于可编程逻辑控制器(programmable logic controller,PLC)和人机界面(human machine interaction,HMI)程序中的设定时间时,PLC 中设定的无板停机计时器不能动作,无法建立计时,因此无板停机功能不会起作用。

当入板电眼没有检测到入板信号,且该时间等于PLC 中程序设定时间时,无板停机计时器即可得电,并开始计时。例如由人机界面设定无板停机时间为30 s,时间一到,无板停机功能就会被唤醒产生作用。此时,设备的输送并不会停止,只是各段相关的喷淋泵依次停止,输送要等到最后进入的一块板子被完全送出来后才会停止,输送停止后,整机进入待机状态。当入板电眼检测到有新板投入时,又会逐段起动。

具体过程如下:输送把板子从第一段送到第二段,第一段喷淋泵停止;接着又把板子从第二段送到第三段,第二段的喷淋泵停止,依次接力,喷淋泵逐段停止,直到把板子送出水平线的最后一段,这时,输送停止,整机进入待机状态。

需要强调的是:设定的无板停机时间一到,输送不会立即停止,整机更不会全部停下来。会停下来的是喷淋泵(水洗泵或无特殊要求的药水泵)、强风吹干段的风机、热风吹干段的加热管,而吹风机将延时停止。不会停下来的是各段需要循环的药水泵、有温度要求的药水槽和水洗槽的加热。

综上所述,无板停机是各段喷淋泵从第一段到最后一段逐段停止,输送要等到最后一块板被送出设备的最后一段才停止;同时,按工艺及生产效率要求,部分功能不会停止。无板停机以后整机进入待机状态。

2 PLC程序的无板停机

2.1 各段喷淋泵的起动过程

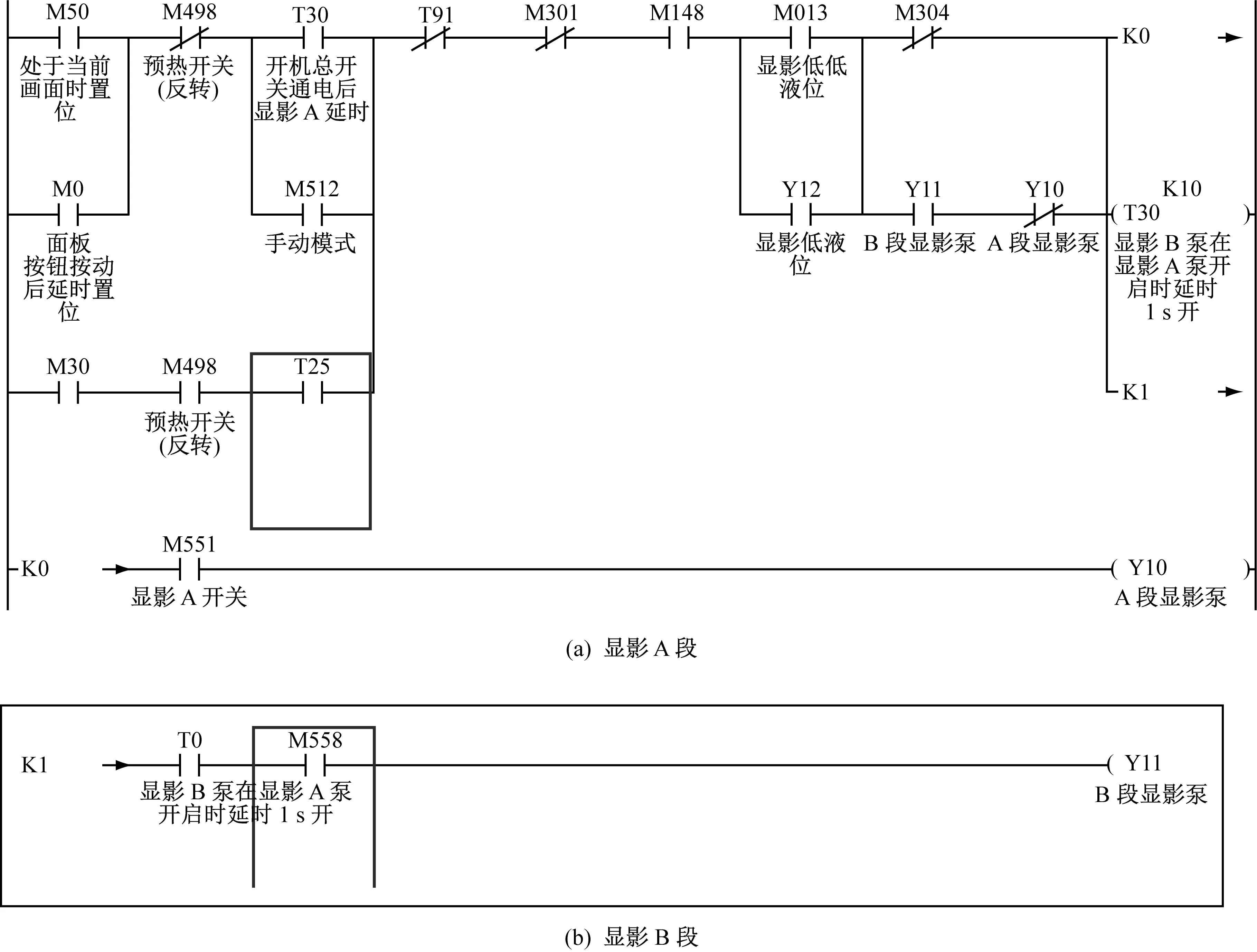

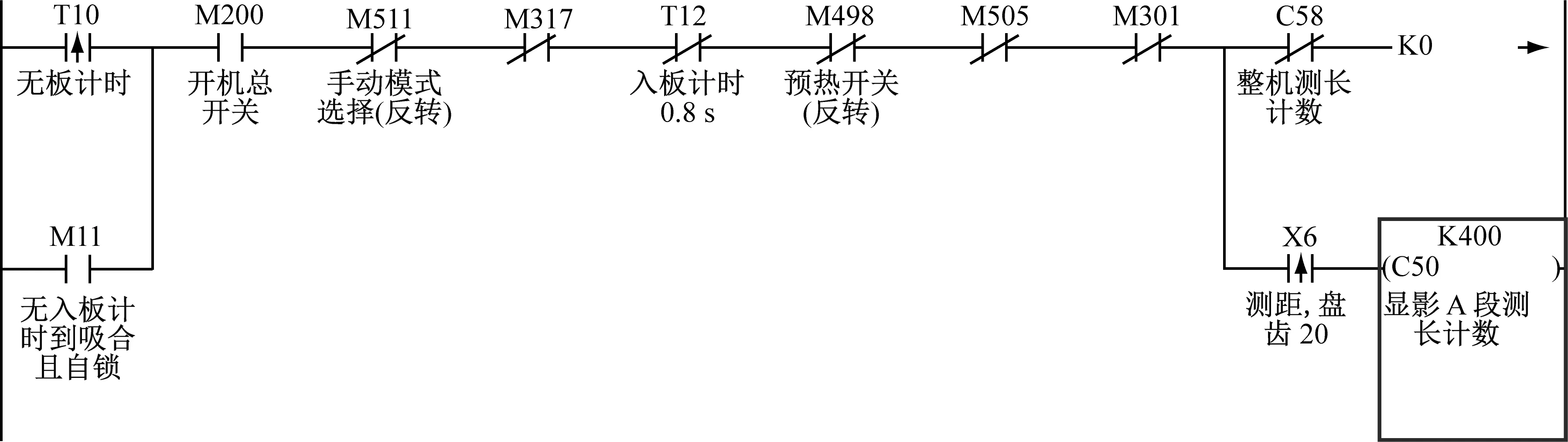

水平线按起动按钮后,显影机各段得电计时,PLC 程序如图2 所示。当图2 中的T30 计时到时,显影A段显影泵起动,如图3(a)所示。

图2 显影机各段得电计时PLC程序

图3 显影泵起动

由图2 可见,程序内的开机总开关M200 与T30 计时器同时得电。当T30 延时1 s,图3(a)中Y10 显影A 泵起动;再延时1 s,图3(b)中的T0 接通,开启Y11 显影B 泵。在图2 中,新液洗泵开启的计时器T35,延时时间为3.5 s,其将在显影A 泵开启的2.5 s 后开启。后续每段也依次延时开启,因此不会对电网产生冲击。

2.2 各段喷淋泵的停止过程

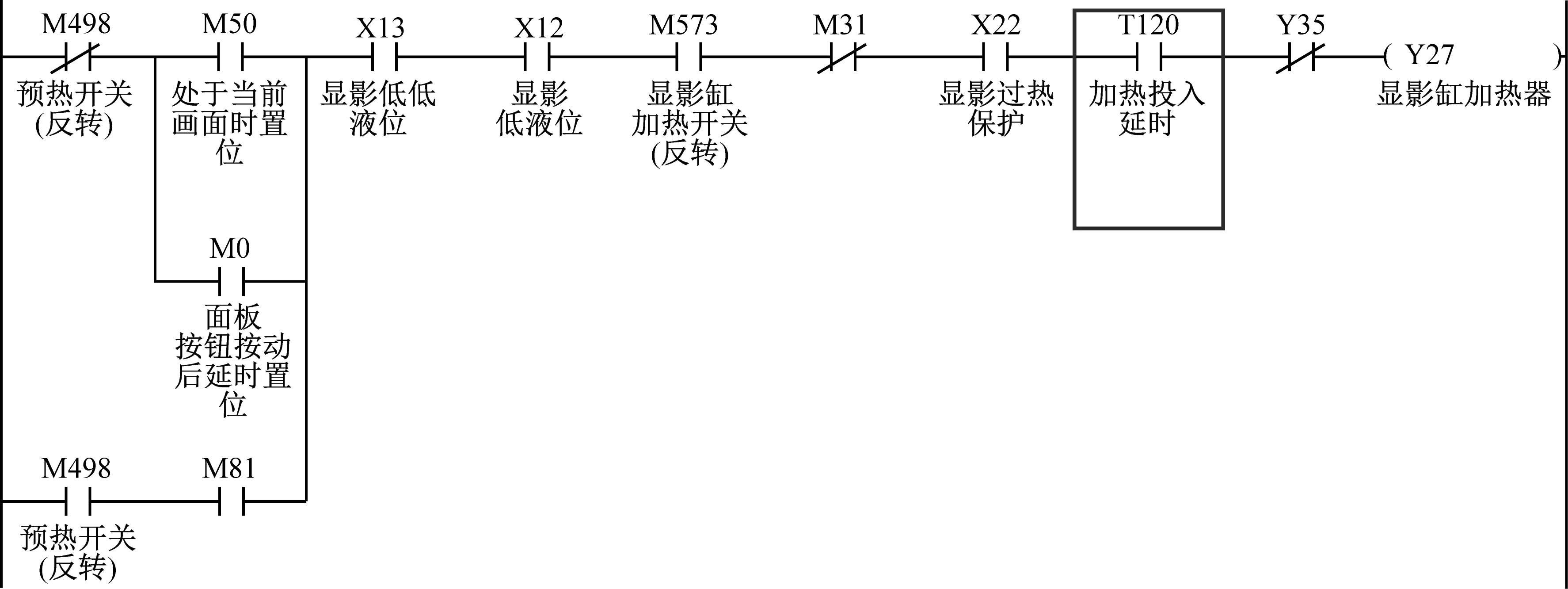

各段喷淋泵在板子被送出该段后才会停。各段的长度由测距器产生的脉冲送到各段的计数器中,如图4 所示。图4 中,C50 是显影A 段的长度计数器的常闭点,当这个计数器的数字达到预置值时,计数器得电,该常闭点断开。T30 和Y10依次失电,显影A泵停止。

图4 用测距器产生的X6脉冲设定显影段的长度

C50 计数原理为,当无板停机计时器得电后,T10 上升,沿脉冲使电路的中间继电器M11 得电并自锁。输送仍在转动,安装在输送马达上的测距盘也跟着转动。测距盘共有20 个齿,每转1 个齿,距离设为6 mm,计数器的预置值为400 个脉冲(400×6 mm=2 400 mm),计够400 个脉冲,也就是输送把板向前移动2 400 mm 时,到达显影B段。

2.3 无板停机期间,药水槽加热不停

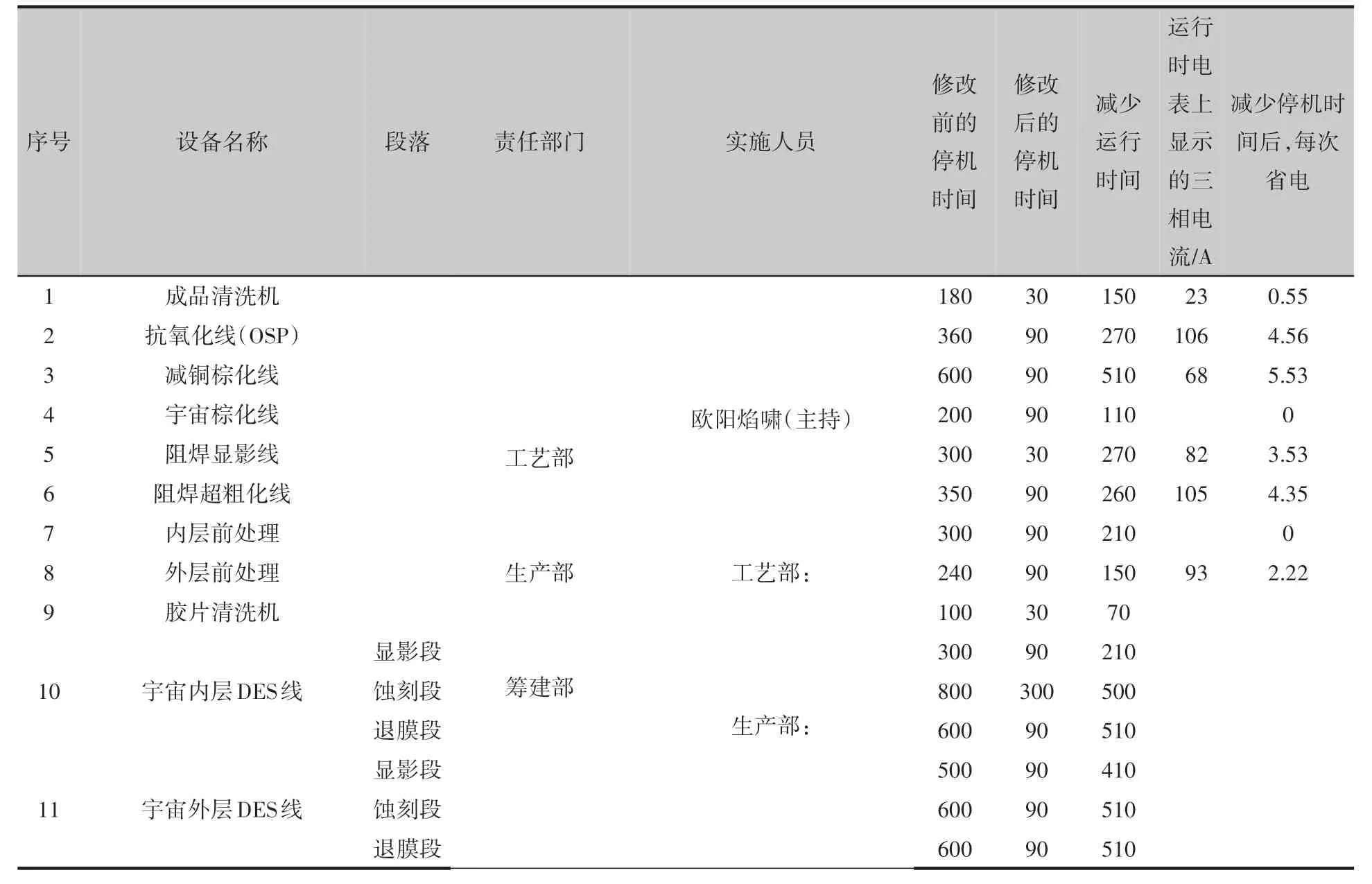

显影缸加热PLC 程序如图5 所示。由图5 可见,显影槽的加热器Y27不受图2中的C50常闭触点的控制,因此,在板子过了此段后,该段不会停止。

图5 显影缸加热PLC程序

3 无板停机的省水、省电作用

不明白“无板停机”原理,就不能正确地设置无板停机时间,还可能把这个时间设置得过长,不能充分发挥省水、省电的作用。水平线停机时间修改计划与记录见表1。把现场的设置修改过来,就能达到省水、省电的目的。虽然没有实际测量省水量,但是由于各段工作时间变少,简单推断可知用水量也减少了。

表1 高密度互连水平线停机时间修改计划与记录

4 程序缺陷和改善意见

目前水平线的无板停机功能还存在如下缺陷。

(1)热风吹干功能在无板停机期间内不能保温。

(2)当电眼检测到新板要进入时,如果热风吹干温度未到设定的下限值,则输送不会开启,但各段喷淋却依次开启,等待温度到达相应值,这样就会浪费水电。

(3)热风吹干的温度保持在设定的范围内,又检测到新板时,第一段喷淋和输送同时开启,药水槽中的药水浓度和温度可能还不均匀,因此存在隐患。

(4)目前尚无程序检测电眼是否发生开路的故障。如果在做板的过程中开路,可能出现系统记录无板,但实际上有板的情况。设备如进入无板停机计时状态,可能会将途中的板留在任意段落中,产生严重后果。

针对以上缺陷,提出改善意见如下。

(1)热风吹干段在无板停机时间里可保持工作,但工作时长需要在触摸屏中设置。因此,触摸屏中要增加“热风吹干保温时间”栏,如图6所示。

图6 增加“热风吹干保温时间”栏

(2)热风吹干温度未到设定下限值时,检测到新板进入,各段喷淋暂时不开启,先将热风吹干段的温度升到下限值,然后开启第一段喷淋,再延迟5~10 s 开启输送。第一段喷淋开启后,后续各段再依次开启。目的在于节省等待热风吹干温度升上来的时间段内的水电消耗。

(3)热风吹干温度仍在正常范围内,检测到新板进入时,第一段喷淋开启,然后延迟5~10 s开启输送,使药水槽内搅拌充分,温度和浓度都分布均匀。

(4)程序要对入板电眼进行检测,但对于常开性质的电眼,检测难度较大,可尝试采用常闭的电眼。当无板时,电眼为接通状态,当检测到板时为断开状态。在这种情况下即使开路,也只会使无板停机功能失效,不会中途停机,产生不可控的风险,造成板子报废。

5 结语

克服文中提到的各类缺陷后,任何水平线在理论上都可以将无板停机时间设定在3~5 s。使设备的生产厂家正确理解无板停机原理,将其设定在最佳范围,则能安全且充分地发挥无板停机功能的作用,节省更多的水电。

——读《板子猴》有感