阻焊烘烤之后铜面发黑的应对措施

付志伟 黄宗贤 田重庆 谭才文

(珠海中京电子电路有限公司,广东 珠海 519000)

0 引言

随着印制电路板(printed circuit board,PCB)行业的不断发展,对PCB 表观的质量要求也越加严格。其中,阻焊剂作为PCB 的保护性材料,对产品性能及使用过程中的安全性起到十分重要的作用。目前,在成品PCB 焊接过程中发现经过回流焊程式后,阻焊层底部出现铜面发黑的异常情况。通过分析该异常情况发现,阻焊剂经过高温加烘的时间长短是铜面发黑问题的重要影响因素,且焊接过程会加剧此类异常。本文通过实验研究改善铜面发黑问题。

1 实验方案

1.1 阻焊层底部铜面发黑问题定位实验

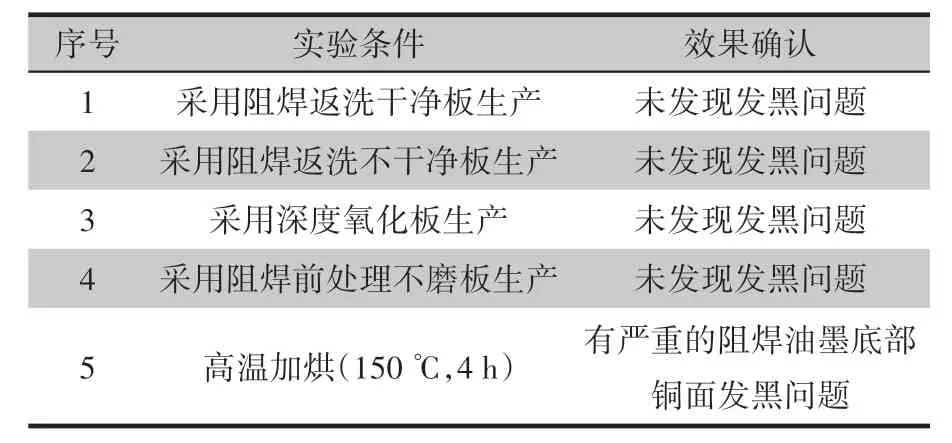

设计铜面发黑定位实验及发黑实例见表1 和图1。由表1 可见,阻焊层底部铜面发黑主要是持续高温加烘导致。

图1 效果确认例子

表1 铜面发黑实验定位

1.2 实验方案拟定

根据阻焊层不同厚度与不同烘烤时间,寻找铜面发黑问题的临界点,设计实验步骤如下:①阻焊剂(油墨)涂布方式为喷涂和网印;②阻焊剂涂布分别涂1 次和涂2 次;③阻焊正常流程烘烤后,加烘条件分别为150 ℃加烘1、2、3、4 h。

2 实验效果确认

2.1 静电喷涂工艺

静电喷涂工艺加烘后,铜面发黑实验效果见表2。由表2 可见,喷涂1 次时,阻焊流程铜面上油墨厚度45 μm,加烘时间超出3 h 会出现油墨底铜面发黑问题。喷涂2 次时,阻焊流程铜面上油墨厚度为83 μm,加烘时间6 h 后出现油墨底铜面发黑问题。

表2 静电喷涂工艺发黑实验效果

2.2 网印工艺

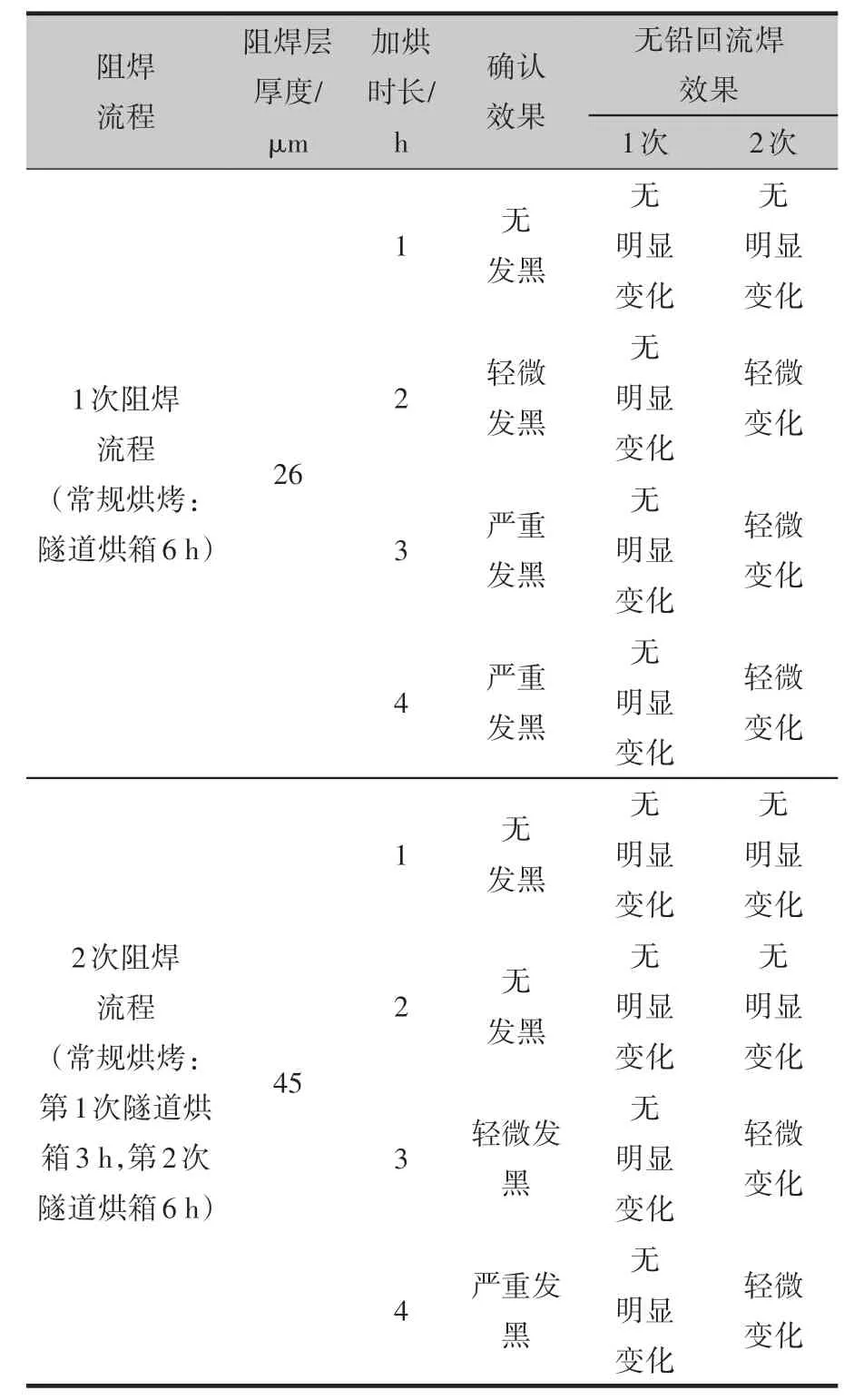

网印工艺加烘后,铜面发黑实验效果见表3。由表3 可见,网印一次时,阻焊流程铜面阻焊层厚度26 μm,加烘时间超出2 h 会出现油墨底铜面发黑现象。网印2 次时,阻焊流程铜面阻焊层厚度45 μm,加烘时间超出3 h 会出现油墨底部铜面发黑现象。

表3 网印工艺发黑实验效果

3 结论

(1)高温加烘时间过长是导致阻焊层底部铜面发黑的主要因素;

(2)阻焊层厚度也会影响高温加烘的时允许时长,进而对铜面发黑的现象产生影响;

(3)完成阻焊正常生产流程后,再次加烘条件见表4。

表4 再次高温加烘条件控制