基于格子Boltzmann的喷印OLED散点墨滴沉积仿真分析

黄萌萌,张不扬*,鲁 瑶,王雪峰,2

(1.季华实验室 新型显示技术研究部,广东 佛山 528200;2.复旦大学 工程与应用技术研究院,上海 200433)

OLED技术是未来显示产业的重要发展方向。相比现有的OLED显示发光层加工工艺——真空蒸镀技术,新兴的OLED喷墨打印(inkjet printing,IJP)技术能够直接将发光材料注入显示器件的像素槽内,其因分辨率高、非接触式、材料损耗小、液滴定位精度高等优点,成为更有前途的OLED制造技术[1]。

喷墨打印OLED发光层制备是通过在间隔的像素槽内分别沉积R(红)、G(绿)、B(蓝)3种有机材料,经过喷头产生墨滴、墨滴飞行、墨滴撞击像素凹槽、多墨滴在凹槽中融合及干燥固化5个过程后,最终完成发光层的制备[1-4],墨滴定位或像素槽内墨滴体积的微小变化,都有可能引起显示屏像素槽发光亮度不均匀甚至短路完全不发光,从而导致OLED显示屏出现大量Mura缺陷。目前,针对墨滴在像素槽沉积的微流体问题主要采用仿真分析、实验观测等方法进行分析。

液滴下坠撞击壁面的现象(例如雨水坠落)在大自然中普遍存在,而在工业生产中存在对液滴与壁面的撞击的控制,例如,喷淋冷却[5]、喷涂、飞机部件除冰[6]、喷墨打印[7]等,因此,引起不少国内外学者对液滴撞击壁面的问题进行研究,Yin[8]、Cimpeanu[9]等通过实验观察及仿真研究了不同黏度、液体撞击速度、无量纲常数We、Re、Oh数等、表面湿润性时液滴倾斜撞击基板的扩散、回弹及飞溅等动态变化,Michel[10]、Ahmad[11]、Chen[12]等通过数值仿真对液滴撞击倾斜平面后的产生的铺展、附着、流动、滑移、滚动、部分回弹、翻滚弹跳、破碎等的动态过程进行了分析。

对于多液滴撞击壁面或凹槽的问题,很多国内外学者进行了相关研究,并有了很多进展。Bussmann等[13]采用VOF方法对液滴撞击斜面和液滴撞击台阶面进行了3维数值仿真研究,并通过实验验证了其仿真模型的准确性。Farhangi等[14]研究了两个液滴撞击超疏水基板的动态融合过程,并得出增大碰撞速度、增大液滴尺寸、增大重叠比会降低复合液滴的恢复系数,更有利于液滴的平铺成膜这一结论。Gong[15]、Castrejón-Pita[16]等采用改进的LBM方法仿真了两个液滴的在基板上撞击融合过程,发现合适的基板湿润性梯度会加速液滴的融合。Zhang等[17]采用MRT-LBM(3维多重弛豫时间与格子玻尔兹曼模型)仿真了单液滴、双液滴、三液滴、四液滴在撞击凹槽及在凹槽内沉积的过程,研究了润湿性、密度比、液滴黏度和冲击速度等因素对液滴微腔相互作用的影响。

目前,学者们对于液滴撞击壁面及液滴融合的问题做了大量研究,但都是针对宏观问题分析,针对高精度喷印OLED发光层制备中像素槽内的微流体墨滴沉积机理仍有待研究。数值仿真方法在对于体积过小、变化时间过短而造成的实验难以观测的液滴撞击与融合微观流体运动中有成功的应用,既克服了理论研究中过于复杂的计算,又解决了实验观察条件局限、技术瓶颈、成本高昂等问题。研究类似液滴撞击壁面的两相流问题时,LBM具有很大的优势,因此本文选择LBM作为喷印OLED相关微观流体机理分析的数值仿真方法。

本文基于现有喷墨打印OLED工艺参数,建立高效率、高精度的墨滴沉积融合3维格子Boltzmann数值仿真模型,对墨滴落点偏差引起的散点沉积缺陷进行分析和抑制机理研究。本文的研究成果不仅可以应用于喷墨打印OLED制造中,得到高分辨率、高质量的OLED薄膜,还可以广泛应用于喷墨打印光学器件及电子器件中,使得喷墨打印具有更高的稳定性及商用价值,且在喷墨打印的工程应用上,也能节省资源、降低成本、提升质量;同时,本研究对于具有极大潜力的电喷印工艺也有一定的参考价值,因此其具有广泛的应用前景。

1 LBM数值模型建立

1.1 LBM基本原理

LBM是20世纪80年代中期建立和发展起来的一种介观流场模拟方法,其继承了格子气自动机(lattice gas automata,LGA)的主要原理并在其基础上加以改进。LBM通过演化方程来描述具有离散速度的流体粒子分布函数在一个固定格子上的运动过程[18]:

式中:x为格子系统中的一个格点; Δt为离散时间步长,为便于计算本文中取值为1; Δx为离散空间步长,为便于计算本文中取值为1;t为当前时间步;i为粒子扩散的方向;ci为流体粒子的离散速度分量;fi为以速度ci运动的速度分布函数; Ωi为碰撞算子,表示分子间的碰撞对速度分布函数的影响,碰撞算子与分布函数以不同概率向Maxwell平衡态转换有关。本文使用到的单松弛模型(BGK-LBM)中碰撞算子的表达式为[19]:

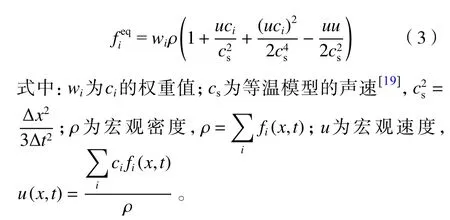

式中: τ为松弛时间, 1/τ为平均碰撞频率,为保证模型的稳定性,需满足 τ/Δt>0.5[19],文中 τ取1以保证数值计算的效率;fieq为局部平衡态分布函数,其基础表达式为:

本文中粒子的离散速度集合采用常见的速度分量D3Q19模型[19],此模型表征了当前格点下一时刻在何处出现的概率分布,模型中D表示速度维度、Q表示速度分量数,表1为D3Q19模型速度集设置[19]。

表1 D3Q19模型速度集设置[19]Tab.1 Parameters of velocity in D3Q19 model[19]

1.2 LBM多相流模型

为了实现多相流中气相与液相的分离,Shan和Chen提出了粒子间相互作用力Fff[20],而多相流间的作用力通过改变每次碰撞后的流体粒子动量并驱使其在松弛时间内达到新的平衡态,根据牛顿运动定律,重新达到平衡态后的速度ueαq可以表示为:

式中:F为合力,F=Fint+Fext,其中,Fint为内力,Fext为外力[21],文中由于墨滴尺度较小,重力加速度作用有限,因此忽略外力的作用;u′为宏观流体速度,Shan等[22]提出宏观流体速度u′的计算公式:

内力Fint=Fff+Ffs,其中,Fff为粒子间相互作用力,表达式如下:

式中:G为格林数,其决定了不同相之间的相互作用强度,文中G的主要作用是保证伪势函数 ψ根号下为正,因此G= -1; ψ为伪势函数[23],公式见式(7);wα为力权重,对于D3Q19模型,有:

式(7)中,pEOS为非理想气体状态方程(equation of state,EOS),本文选择Peng-Robinson EOS[24],该状态方程可以带来高密度比,且模型中界面杂散速度较小。pEOS的表达式如下:

式中:a=2/49;b=2/21;R为气体常数,一般取R=1;T为温度,文中T=0.86Tc[24],其中,Tc下标c表示临界条件; ϕ(T)为温度T相关的序参量。

Ffs为流体与固体壁面的接触面存在的流固附着力,使用较为广泛的流固附着力表达式为[25]:

式中:指示函数s(x+ciΔt)是一个用来区分节点属于固体还是流体的开关函数,当节点为固体格点时其值为1,否则为0; ρw为虚拟固相密度,是一个用来调节接触角的参数,但已有研究[26]与仿真结果表明,在接触角较小时,式(9)所示Ffs会导致固体边界处出现非物质传质层,带来较大的仿真结果偏差。因此本文采用Li等[26]提出的改进的伪势函数方法,则虚拟固体密度 ρw不再是常值,表达式为:

式中:φ和 Δρ 为常数,用来调节接触角大小,当φ=1或 Δρ=0 时则模型降到标准格式,此时 θ 约为90°;ρave为过渡伪势函∑数:

式中,sw(x+ciΔt)为格点流固相指示函数,在流体格点处其为1,固体格点处其为0。同时,还需要给 ρw增加限制,使得它的值在计算中不会超出两相密度的区间。

1.3 BGK-LBM数值仿真模型

本文通过实际工艺参数的无量纲化结果搭建数据框架,再将式(1)所示的演化方程及式(2)~(11)所示的各参数表征方法及改进后的伪势函数方法应用到数据框架中,最终基于BGK-LBM建立了针对喷印OLED像素槽附近墨滴落点偏差引起的散点沉积缺陷问题分析的3维数值模型。

数值模型的可行性验证主要通过Laplace验证实现。Laplace定律用计算式表达为: Δp=2γ/R,其中,γ为表面张力,R为液滴半径,该定律表明在两相稳定后,液滴内外压力差值与液滴半径成反比。经过5组不同液滴半径的仿真,最终获得液滴内外压力差值与液滴半径倒数的关系,图1是 Laplace模型验证结果,由图1可知,当前使用的格子Boltzmann模型中液滴内外压力差值与液滴半径倒数呈正比,满足Laplace定律,可用于多相流模拟。

图1 Laplace模型可行性验证结果Fig.1 Laplace verification results of the feasibility of the model

2 喷印OLED墨滴有效沉积范围仿真

2.1 仿真设计

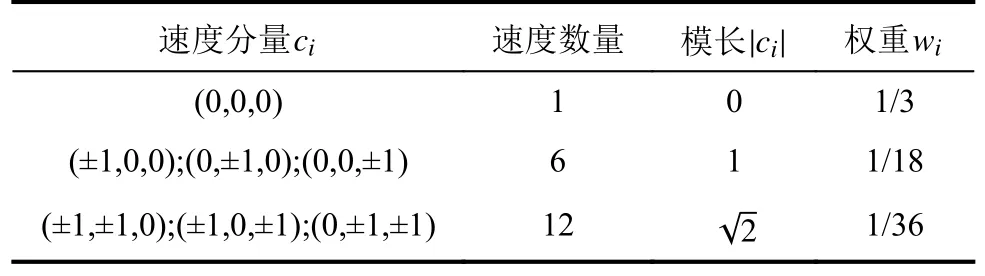

目前,高精度喷印OLED发光层制备中的散点沉积缺陷是定位误差造成的喷墨散点沉积在像素槽外的现象,图2(a)是散点缺陷实物图,图2(b)展示了墨滴的3种落点状态。

图2 散点缺陷实物与示意图Fig.2 Physical drawings and diagrams of scattered droplet defect

由图2(b)可见:A落点状态是最理想的定位状态,墨滴的垂直映射在像素槽内,撞击后将准确地铺展在相应颜色的像素槽内; B落点状态中墨滴的垂直映射在像素槽边界处,尽管存在误差,但撞击铺展后的墨滴正好位于亲疏水壁面交界处,因此墨滴将在表面润湿度梯度作用下流入对应的像素槽内;C落点状态中墨滴垂直映射在像素槽外,但在撞击铺展后墨滴的边缘可能进入像素槽内并在一定的表面润湿性梯度作用下流入对应的像素槽内。最终3种墨滴落点状态将组成喷印OLED墨滴的有效沉积区域。

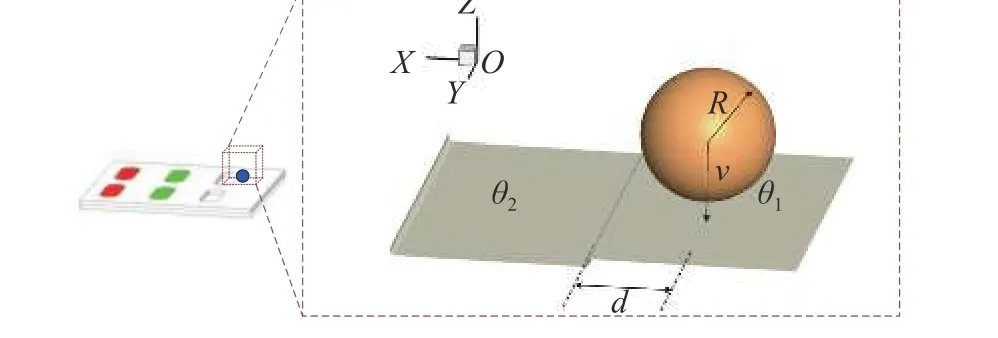

本文中的仿真模型基于实际喷墨打印OLED生产工艺,而140 ppi是目前市场主流高清显示器的分辨率需求,因此本文根据140 ppi喷印OLED制备的实际工况,进行相应的参数设置。图3为针对上述有效沉积区域进行的像素槽边缘墨滴回流临界条件仿真模型参数示意图。如图3所示,对于A、B、C 3种落点状态墨滴撞击基板后的铺展及落点状态为C的墨滴流入临界条件问题,模型计算区域为140 μm×140 μm×70 μm;底面及顶面设置为半反弹边界,四周各面设置为周期边界;接触角 θ变化范围为30°~120°; θ1为像素槽外接触角, θ2为像素槽内接触角;初始时在区域中央设置半径为R(10~15 μm)的液滴,同时赋予Z负向的初速度v(3~10 m/s),墨滴中心距离槽边界处的X向距离为d,其在Y向及Z向均位于中心处,其余区域为无初速度的气相,在数据处理时取气相与液相密度的平均值为气液分界线;本文模型中需保证各参数设置下奥内佐格数Oh数在0.1~1.0范围内,以符合行业要求,在流体力学中Oh 用来度量黏性力与惯性力和表面张力的相互关系,在印刷显示行业,Oh数用来表征墨水是否能从喷嘴喷出的能力。

图3 像素槽边缘墨滴回流临界条件仿真模型参数示意图Fig.3 Schematic diagram of simulation model parameters for the critical conditions for edge droplet flowing into pixels

本文将根据上述仿真模型和参数对喷印OLED像素槽附近墨滴落点偏差引起的散点沉积缺陷问题进行分析。首先,研究墨滴撞击平面基板最大铺展半径;然后,分析像素槽外散点的铺展与回流;最后,得出接触角对墨滴有效沉积区域的影响。

2.2 墨滴撞击平面基板最大铺展半径研究

为了研究墨滴撞击平面基板后的铺展半径,本文对墨滴撞击在平面基板后的动态过程进行了模拟,主要分为撞击、铺展、回缩3个阶段,模型中,墨滴直径R为12 μm,撞击速度v为6 m/s,Oh数为0.255 6。图4是墨滴撞击不同接触角平面基板后随时间变化的动态过程示意图。文中时间t是由无量纲换算后的计算步表示,1计算步≈5.2×10-9s。根据文献[9]的研究,液滴撞击在平面后的铺展与回缩主要与基板的接触角、液滴的速度及表面张力等因素有关;在本文的研究中表面张力不变,因此主要分析速度与基板接触角对动态过程的影响。如图4(a)所示,当基板接触角较大(θ=120°)时,墨滴在撞击后会迅速铺展,达到最大铺展半径后又逐渐回缩,最终在墨滴表面张力和基板接触角的共同作用下达到静止状态。如图4(b)所示,当基板接触角较小(θ=30°)时,墨滴撞击后会一直铺展而不再有明显的回缩过程。

图4 墨滴撞击不同接触角平面基板后随时间变化的动态过程示意图Fig.4 Schematic diagram of time-varying dynamic processes after droplet impacting on substrate of different contact angles

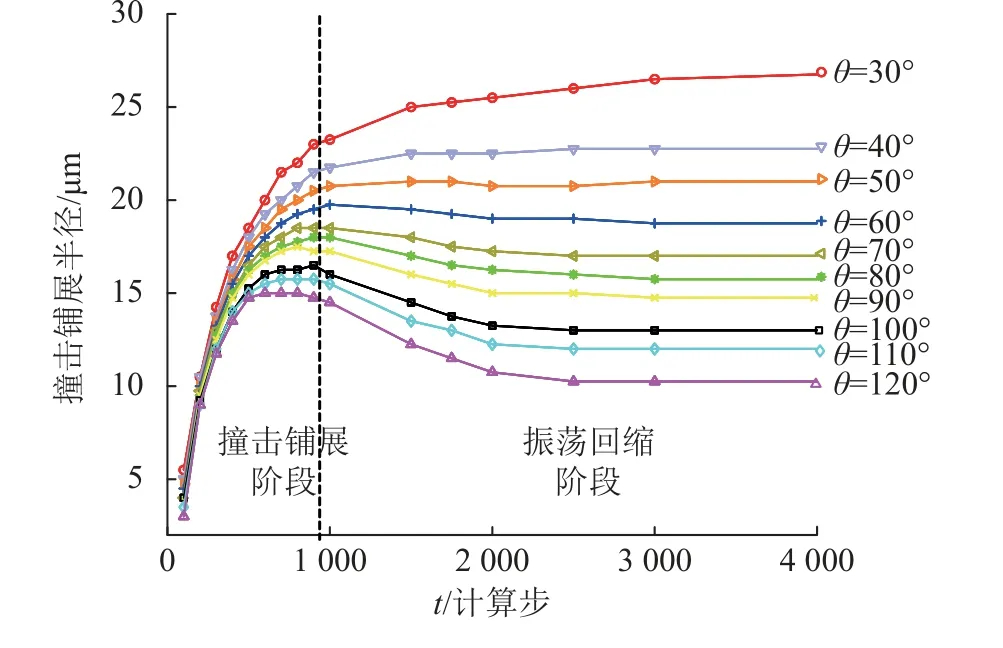

图5展示了基板接触角对墨滴撞击基板后铺展变化过程的影响。

图5 基板接触角对墨滴撞击基板后铺展变化过程的影响Fig.5 Influences of the different contact angles on spreading process of ink droplet impacting on substrate

如图5所示:墨滴在相同速度(v=6 m/s)下撞击不同接触角平面基板后墨滴的铺展半径随时间变化趋势,当基板接触角极小(θ=30°)时,墨滴撞击平面基板后几乎不再有铺展及回缩的振荡过程,因此随着计算步持续增加墨滴的铺展半径也在持续增加,墨滴的最大铺展半径即为最终稳定的静止状态。当基板接触角θ=40°~120°时,墨滴撞击平面基板后都会有铺展及回缩的振荡阶段,因此墨滴的最大铺展半径均出现在墨滴撞击铺展阶段的末端、最终静止状态前;且随着基板接触角增大,墨滴的动态铺展振荡幅度越大,即最大铺展半径与最终的静态铺展半径比值越大。但由于平面基板的接触角越大导致基板的润湿性越小,因此墨滴撞击基板后的最大铺展半径最终还是随着接触角的增大而减小。

除了接触角对墨滴撞击基板的最大铺展半径存在影响,仿真还从不同速度和墨滴尺寸对墨滴撞击基板后的最大铺展半径的影响进行了研究,分别设置6种不同半径(R=10、12、13、14、15 μm)以7种不同速度(v=3、4、5、6、7、8、9、10 m/s)撞击3种不同接触角的基板(θ=80°、100°、120°),共计126组仿真,仿真数据如表2所示。由表2可知,接触角越小、撞击速度越大、墨滴尺寸越大,墨滴撞击基板后的最大铺展半径越大,从而在喷印OLED制备中,其处于C落点状态时能在更大的落点偏差下仍使墨滴撞击像素槽外后动态铺展的边缘重新进入相应的像素槽内,因此存在更大的有效范围的可能性。

2.3 像素槽外散点的铺展与回流分析

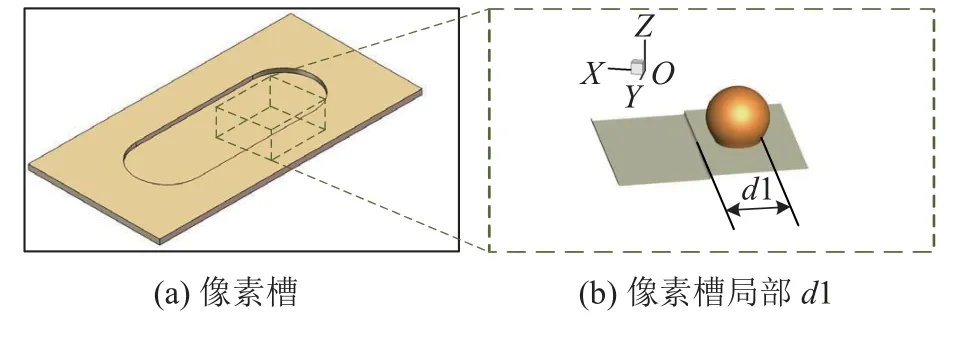

墨滴撞击基板像素槽外后动态铺展的边缘能够重新进入相应的像素槽并不意味着墨滴能顺利地在像素槽内外的润湿性梯度作用下将存在落点偏差的散点拽入像素槽内,其还与墨滴铺展后回弹的速度及像素槽内外的接触角差等因素有关。本文将以在像素槽外的墨滴沿X轴方向右侧边缘据像素槽边界处的距离d1为指标进行分析,如图6所示。

图6 墨滴沿X轴方向右侧边缘与像素槽边界处距离d1的示意图Fig.6 Schematic diagrams of d1, the distance between the right edge of the inkjet droplet along the X axis and the boundary of the pixel pits

图7是散点回流像素槽内的动态示意图,如图7所示,当处于C落点状态下存在落点偏差的墨滴在动态铺展过程中左侧边缘进入像素槽内时,在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下,墨滴将重新进入像素槽内。

图7 散点回流像素槽内的动态示意图Fig.7 Dynamic diagrams of the scattered point flowing into pixels

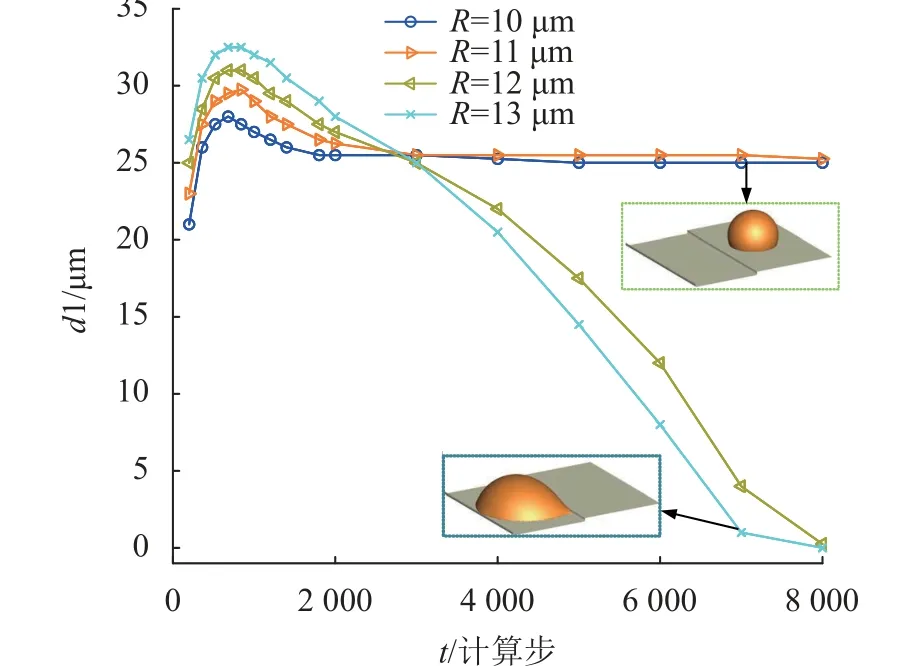

2.3.1 不同尺寸散点的铺展与回流分析

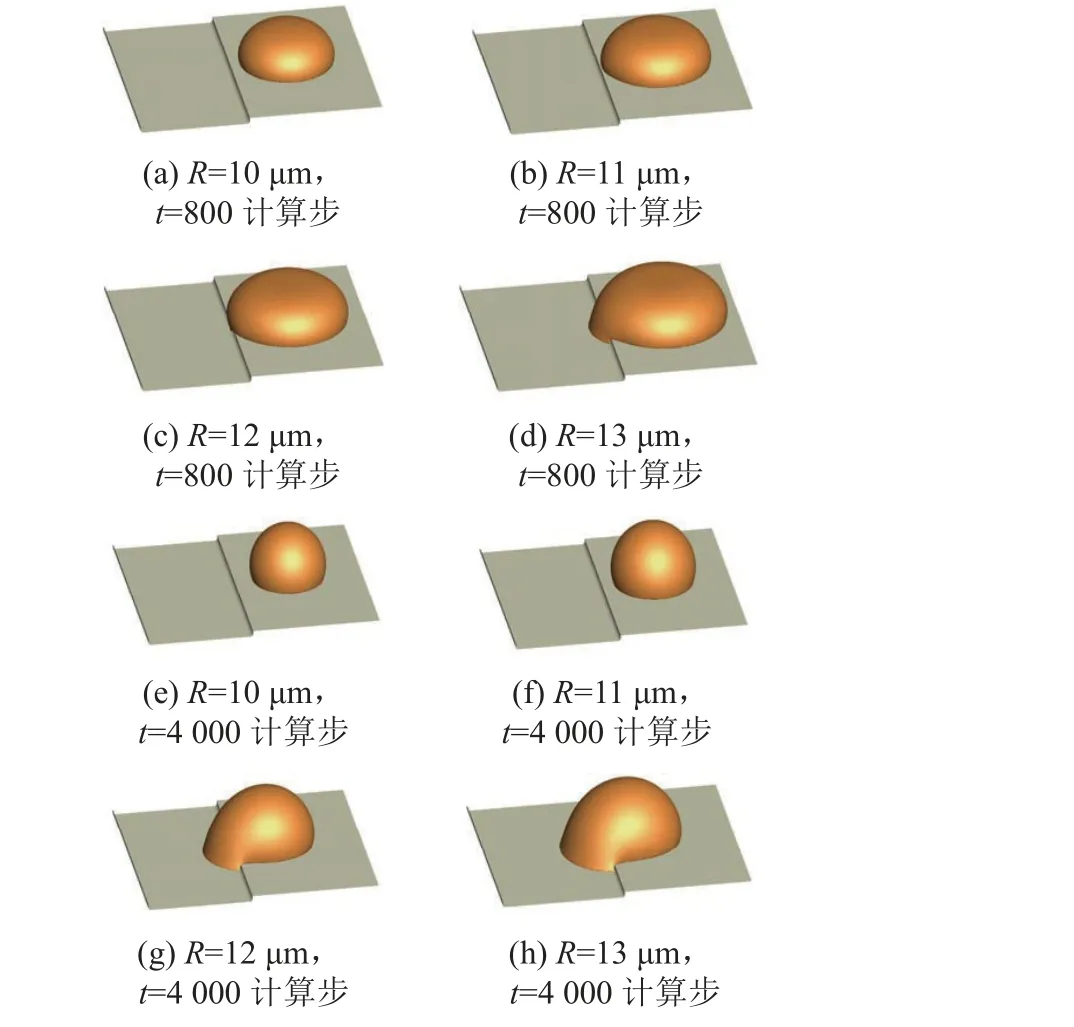

在喷印OLED制备工艺中,不同的喷头及波形作用下墨滴的尺寸会产生差异,而墨滴尺寸大小对铺展回流的影响主要体现在墨滴撞击后的最大铺展半径上,因此采用图3所示的LBM数值仿真参数,选择R分别为10、11、12、13 μm的墨滴以速度v=6 m/s撞击槽内外接触角分别为60°、110°的像素槽基板,墨滴的落点偏差d=15.5 μm;而由表2数据可知,半径R分别为10、11、12、13 μm的墨滴以v=6 m/s的速度撞击110°平面基板时的最大铺展半径分别为12.75、14.25、16.00、17.75 μm。

图8是展示了C落点状态的不同尺寸的墨滴撞击像素槽基板后经过800计算步后的铺展示意图,由仿真数据分析得到800计算步时墨滴近似达到最大铺展或墨滴已经进入像素槽内。由图8可以看出:当墨滴尺寸较小时,其落点偏差大于墨滴撞击平面基板后的最大铺展半径,因此墨滴沿X轴方向的左侧边缘不会进入像素槽内,从而墨滴在像素槽外铺展后会进入振荡回缩阶段,最终在像素槽外稳定,因此无法回到像素槽内;当墨滴尺寸较大时,其落点偏差小于或等于墨滴撞击平面基板后的最大铺展半径,因此墨滴在铺展阶段沿X轴方向的左侧边缘会进入像素槽内,并最终在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下重新进入像素槽内。

图8 不同尺寸墨滴撞击像素槽基板的铺展示意图Fig.8 Schematic diagram of spreading processes of the droplets with different sizes impacting on pixel’s substrate

墨滴在像素槽外沿X轴方向右侧边缘与像素槽边界处的距离d1也可以很好地反映墨滴撞击像素槽基板后随时间变化的动态过程。图9是不同尺寸墨滴撞击像素槽基板后d1随时间变化趋势。如图9所示,当墨滴尺寸较小(R=10、11 μm)时:墨滴沿X轴方向的右侧边缘与像素槽边界处的距离d1先增大再减小至趋于稳定,符合墨滴撞击平面基板后先铺展再振荡回缩并最终稳定的特点,最终墨滴未能克服散点沉积缺陷沉积在像素槽外,如图9中绿色框线所示;同时,两种尺寸(R=10、11 μm)墨滴在最终稳定后d1有一定差距,这主要与墨滴尺寸造成的最终稳定状态下墨滴铺展差距有关。当墨滴尺寸较大(R=12、13 μm)时,墨滴沿X轴方向的右侧边缘与像素槽边界处的距离d1先增大再减小至0,d1先增大是墨滴撞击平面基板的铺展阶段,随后d1减小至0反映墨滴逐渐流入像素槽内至完全流入的过程,最终墨滴克服散点沉积缺陷成功流入像素槽内,如图9中蓝色框线所示。

图9 不同尺寸墨滴撞击像素槽基板后d1随时间变化趋势Fig.9 Time-varying trends of d1 after the droplets with different sizes impacting on pixel’s substrate

仿真结果反映出:在散点的落点偏差、像素槽基板接触角、墨滴撞击速度一定时,墨滴尺寸会对散点撞击像素槽基板后是否存在散点沉积缺陷产生影响,其影响主要体现在撞击后的铺展动态过程中,墨滴尺寸越大撞击像素槽后的最大铺展半径越大;当最大铺展半径大于或等于散点的落点偏差时,将在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下重新进入像素槽内,从而抑制散点沉积缺陷。

2.3.2 不同撞击速度散点的铺展与回流分析

撞击速度对墨滴撞击平面基板后的最大铺展半径存在重要影响,且还将影响墨滴撞击平面基板后的动态过程,如扩散后反弹回缩的速度等,采用图3所示的LBM数值仿真参数,选择R为12 μm的墨滴分别以速度v=3、4、6、10 m/s撞击槽内外接触角分别为60°、110°的像素槽基板,墨滴的落点偏差d=15.5 μm;由表2数据可知,半径R为12 μm的墨滴以v=3、4、6、10 m/s的速度撞击110°平面基板时的最大铺展半径分别为14.0、14.5、16.0、18.0 μm。

图10展示了C落点状态的不同撞击速度的墨滴撞击像素槽基板后的铺展示意图。图10(a)~(d)中,t是由仿真数据分析得到墨滴近似达到最大铺展半径或者墨滴左侧边缘开始进入像素槽的时刻。由图10可以看出:当墨滴速度较小时,其落点偏差大于墨滴撞击平面基板后的最大铺展半径,因此墨滴沿X轴方向的左侧边缘不会进入像素槽内,从而墨滴在像素槽外铺展后会进入振荡回缩阶段,最终在像素槽外稳定,因此无法回到像素槽内;当墨滴撞击速度较大时,其落点偏差小于或等于墨滴撞击平面基板后的最大铺展半径,因此在铺展阶段墨滴沿X轴方向的左侧边缘会进入像素槽内,并最终在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下重新进入像素槽内。

图10 不同速度墨滴撞击像素槽基板的铺展示意图Fig.10 Schematic diagram of spreading processes of the droplets with different velocities impacting on pixel’s substrate

图11是不同速度墨滴撞击像素槽基板后d1随时间变化趋势。

图11 不同速度墨滴撞击像素槽基板后d1随时间变化趋势Fig.11 Time-varying trends of d1 after the droplets with different velocities impacting on pixel’s substrate

由图11可知:当墨滴速度较小(v=3、4 m/s)时,墨滴沿X轴方向的右侧边缘与像素槽边界处的距离d1先增大再减小,这符合墨滴撞击平面基板后先铺展再振荡回缩的特点,但d1最后有一个缓慢减小的阶段;对比图11虚线框中示意图可知,在振荡回缩阶段的后段,墨滴沿X轴方向的左右侧边缘与像素槽边界的距离都在减小,即墨滴在逐渐向左侧移动并逐渐靠近像素槽边界处;与表2中数据进行对比分析发现,R=12 μm的墨滴以v=4 m/s速度和R=11 μm的墨滴以v=6 m/s速度撞击基板时最大铺展半径近似,分别为14.25、14.50 μm,但前者在振荡回缩阶段没有明显的墨滴左移的现象,因此,撞击速度除了影响墨滴撞击后的最大铺展半径外,还影响其回缩阶段的回缩速度,撞击速度越小,回缩越慢,墨滴会受到润湿性梯度的影响而被牵引向润湿度高的一侧;当墨滴尺寸较大(v=6、10 m/s)时,墨滴右侧边缘与像素槽边界处的距离d1先增大再减小至0,d1先增大是墨滴撞击平面基板的铺展阶段,随后d1减小至0反映了墨滴逐渐流入像素槽的过程。

上述结果反映出:在散点的落点偏差、像素槽基板接触角、墨滴尺寸一定时,墨滴撞击速度会影响撞击像素槽基板后的铺展回流,其影响主要体现在撞击后的铺展动态过程中,墨滴撞击速度越大撞击像素槽后的最大铺展半径越大;当最大铺展半径大于或等于散点的落点偏差时,散点将在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下重新进入像素槽内,从而抑制散点沉积缺陷;撞击速度除了影响墨滴撞击后的最大铺展半径外,还影响其回缩阶段的回缩速度,撞击速度越小,回缩越慢,因此墨滴会受到润湿性梯度的影响而被牵引向润湿度高的一侧。

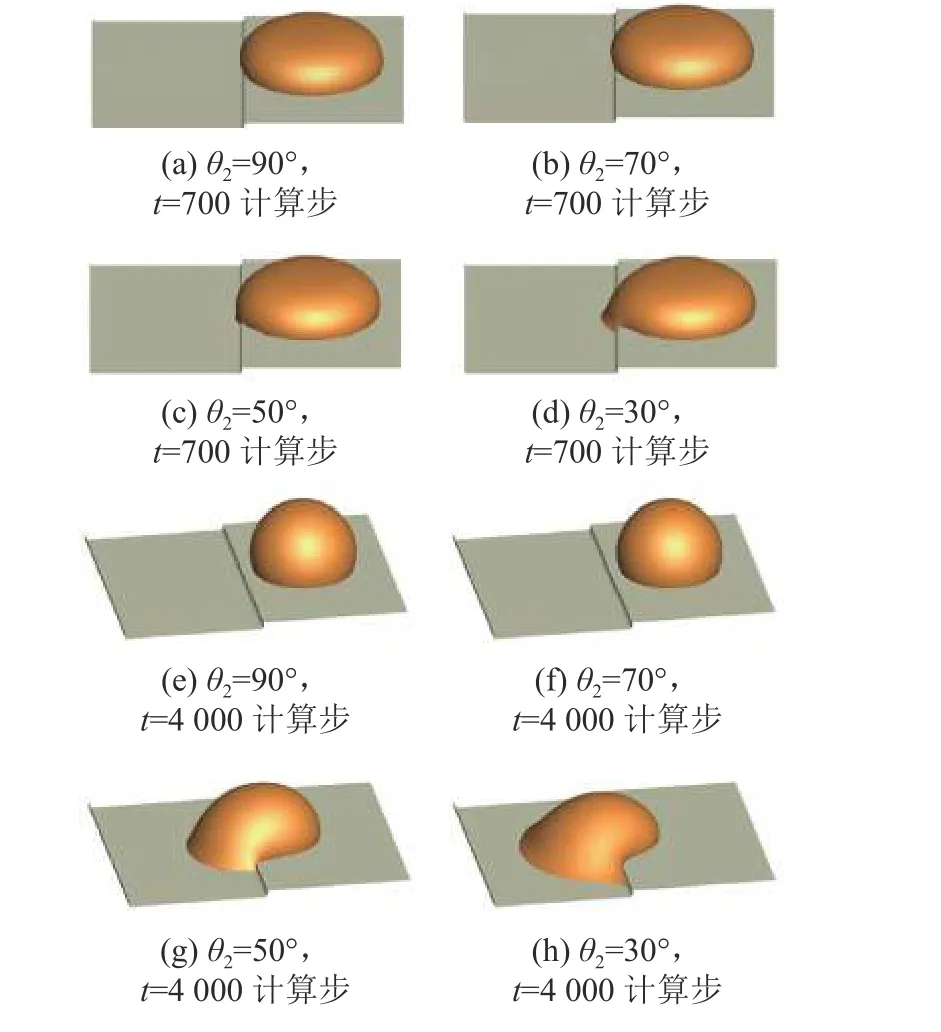

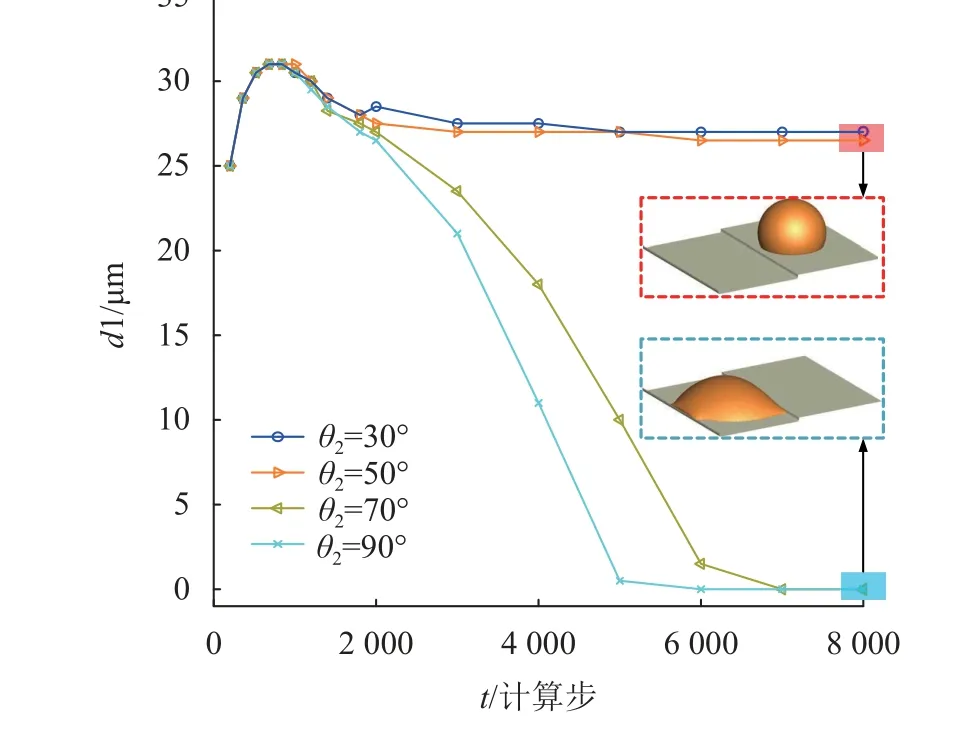

2.3.3 不同像素槽内接触角下散点的铺展与回流分析

对于处于C落点状态的墨滴如何在润湿性梯度的作用下克服落点偏差流入像素槽,以减少散点沉积缺陷,像素槽内外的接触角是重要的影响因素。像素槽外基板的接触角能对墨滴撞击后的最大铺展半径存在重要影响,而像素槽内的接触角还将决定像素槽内外的润湿性梯度。

采用图3所示的LBM数值仿真参数,选择R为12 μm的墨滴以速度v=6 m/s撞击槽外接触角110°及槽内接触角分别为30°、50°、70°、90°的像素槽基板,墨滴的落点偏差d=15.5 μm;由表2可知,速度R为12 μm的墨滴以v=6 m/s的速度撞击110°平面基板时的最大铺展半径为16 μm。图12展示了C落点状态的墨滴撞击不同像素槽内接触角的像素槽基板后的铺展示意图。理论上墨滴的最大铺展半径略大于墨滴的落点偏差d,因此墨滴在撞击后的铺展阶段沿X轴方向的左侧边缘能成功进入像素槽边界处。由图12(a)~(d)中t=700时间步的墨滴铺展状态来看,像素槽外接触角θ1相同时,墨滴最大铺展半径理论相同,其墨滴左侧边缘都已进入像素槽边界处。由图12可知:当像素槽内接触角θ2较大,使得像素槽内外接触角差值较小、润湿性梯度较小时,即使墨滴边缘已经进入像素槽边界处,由于槽内外的润湿性梯度不能克服墨滴铺展后的回缩力,因此墨滴仍然在像素槽外基板上继续振荡回缩至稳定状态,无法回到像素槽内;当像素槽内接触角θ2较小时,像素槽内外接触角差值较大、润湿性梯度较大时,在铺展阶段墨滴沿X轴方向的左侧边缘进入像素槽内后,槽内外足够的润湿性梯度能克服墨滴铺展后的回缩力,最终将墨滴牵引入像素槽内。同时,槽内接触角越小、槽内外接触角差值越大时,壁面润湿性梯度的牵引效果越明显,能使墨滴左侧边缘更快进入像素槽边界处,也能使墨滴更快进入像素槽内。

图12 墨滴撞击不同θ2像素槽基板后的铺展示意图Fig.12 Schematic diagram of spreading processes of the droplet impacting on the pixel’s substrates with different θ2

图13是墨滴撞击不同像素槽内接触角θ2的像素槽基板后d1随时间变化趋势。由图13可知:在墨滴铺展阶段(0~700计算步),墨滴沿X轴方向的右侧边缘与像素槽边界处的距离d1变化逐渐增大;像素槽内接触角θ2较大时,d1减小并最终趋于稳定,即墨滴进入振荡回缩状态并最终静止,未能成功在像素槽内外润湿性梯度作用下流入像素槽内,缺陷抑制失败,如图13中红框内所示;像素槽内接触角θ2较小时,d1逐渐减小并最终减小至0,即墨滴在像素槽内外润湿性梯度作用下成功流入像素槽内,散点沉积缺陷得到了抑制,如图13中蓝框内所示;同时,θ2越小,d1减小的速度越快,即像素槽内外接触角差值越大,润湿性梯度越大,进而牵引墨滴流入像素槽内的速度越快。

图13 墨滴撞击不同θ2像素槽基板后d1随时间变化趋势Fig.13 Time-varying trends of d1 after the droplet impacting on the pixel’s substrates with different θ2

上述结果反映出:当散点的落点偏差、墨滴撞击速度、墨滴尺寸、像素槽外接触角一定时,墨滴撞击像素槽内接触角会影响对撞击像素槽基板后的铺展回流,其影响主要体现在墨滴撞击像素槽内接触角越小,撞击像素槽内外接触角差值越大、润湿性梯度越大,对处于疏水侧的墨滴牵引作用越大。只有当像素槽内外接触角造成的润湿性梯度足够时,在撞击铺展后左侧边缘进入像素槽边界处的墨滴才能被牵引重新流入像素槽内,散点沉积缺陷即得到抑制。同时,像素槽内外接触角造成的润湿性梯度越大,墨滴能更快地流入像素槽内。由此可知,C状态下的墨滴撞击后边缘进入像素槽边界处只是其能流入像素槽内的充分条件,像素槽内外基板的润湿性梯度才是影响其是否流入的最重要因素。

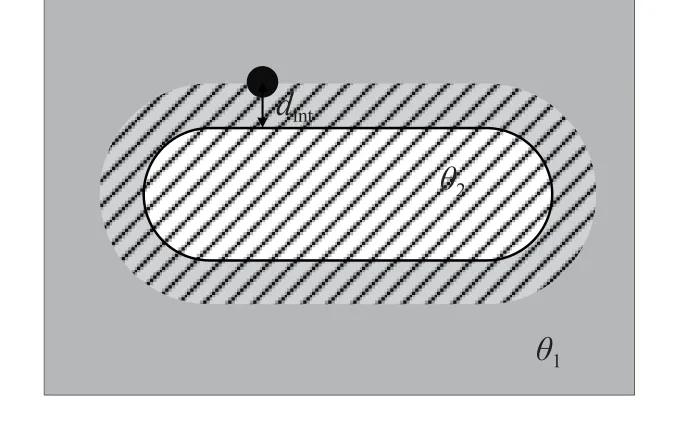

2.4 接触角对墨滴有效沉积区域的影响分析

由第2.3节仿真结果可知,像素槽基板的接触角大小和像素槽内外的接触角差值对墨滴的铺展及散点流入像素槽内有重要的影响,像素槽外的基板接触角影响C落点状态的墨滴在撞击后的铺展回缩过程及最大铺展半径,像素槽内外的接触角差影响槽内外的润湿性梯度大小,从而影响墨滴在润湿性梯度下的自发流动,最后对墨滴边缘进入像素槽边界处的散点产生不同的牵引力,最终成为散点最终是否流入像素槽内的重要影响因素。采用图3所示的LBM数值仿真参数,选择R分别为12 μm的墨滴以速度v=6 m/s撞击不同接触角(θ1=80°、90°、100°,θ2=30°、40°、50°、60°、70°、80°)像素槽基板进行共30组仿真,以墨滴在接触角为θ1的平面基板上的最大铺展半径为参考设置落点偏差d,每次仿真实验落点偏差变化0.5 μm,通过观察计算10 000时间步后的仿真结果,得到能使得C落点状态的墨滴流入像素槽内的落点偏差。图14是不同槽外接触角下像素槽内接触角变化时墨滴落点偏差的相图。

图14 不同槽外接触角θ1下像素槽内接触角θ2变化时墨滴有效落点偏差的相图Fig.14 Phase diagrams of effective droplet deviations of varying θ2 under different θ1

图14(a)~(e)中:黑色折线为墨滴落点偏差d有效性的临界线;白色区域在有效分界线的上方,即白色区域为墨滴的落点偏差d大于临界值,当前的槽内外接触角下,墨滴的落点偏差d不能使得C落点状态下的墨滴流入像素槽内,从而不能成功抑制散点沉积缺陷;灰色区域在有效分界线的下方,即灰色区域为墨滴的落点偏差d小于临界值,当前槽内外接触角下,墨滴的落点偏差d能使得C落点状态下的墨滴流入像素槽内,从而成功抑制散点沉积缺陷;横向蓝色直线为墨滴在接触角为θ1的平面基板上的最大铺展半径。由图14(a)~(e)都可以看出:槽外接触角θ1不变的情况下,落点偏差d的临界值即有效落点偏差值随槽内接触角θ2增大而减小,这是因为θ2的增大导致内外接触角差值减小,因此,槽内外润湿性梯度减小,对墨滴产生的吸引力减小,使得墨滴的有效落点偏差值随之减小,则C落点状态墨滴流入像素槽内的落点要求更高,有效落点范围变小。同时,横向蓝色直线与落点偏差d有效临界线的交点随着θ1增大逐渐右下移动,即表示θ1越大,墨滴在接触角为θ1的平面基板上的最大铺展半径越小,最大铺展半径作为落点偏差理论值所对应的像素槽内接触角θ2越大。

图15是拓展后的有效沉积区域示意图,其由像素槽内区域及沿像素槽边界向外扩展dint的区域(如图15中阴影区)构成。dint为落点偏差临界值。

图15 拓展后的有效沉积区域示意图Fig.15 Schematic diagrams of the extended effective deposition area

由图14和15可知:C落点状态下墨滴的有效落点范围是在像素槽边界基础上,向外以落点偏差临界值dint宽度延展一圈,这也验证了有效落点范围内的墨滴是不存在散点沉积缺陷的。同时,当像素槽内外角度差较大( ≥50°)时,墨滴撞击平面基板后的最大铺展半径可以作为理论值来确定dint,从而拓宽C落点状态下墨滴的有效落点范围作为喷印OLED制备中打印精度控制的参考,用于指导生产。

3 实验验证

实验中采用的200型喷印设备是面向大面积显示器件工业制造工艺的实验级样机,主要用于实现OLED薄膜图案精细、高均匀度打印需求,在200型设备上进行的工艺主要包括:HIL、HTL和EML的喷墨打印、真空干燥成膜及热烘烤成膜。

3.1 实验设计

针对墨滴基本状态观测与墨滴沉积缺陷抑制措施的验证设计实验如下:

1)墨滴撞击疏水基板观测方案设计

通过视觉观测中的下视系统完成墨滴撞击在疏水基板的观测,下视系统采用两个相机(高倍、低倍),微观观测主要由高倍相机完成。当前实验环境下对于墨滴在亲水基板上的沉积形态很难观察,因此选择在疏水基板上进行沉积实验,基板的接触角约为140°,分别在基板上打印3、4、6滴墨滴,由墨滴观测系统测得打印墨滴体积的平均值为11.23 pL。

2)墨滴沉积缺陷抑制措施的验证实验设计

在验证实验中,通过打印波形设置控制墨滴直径和撞击速度,像素槽内外接触角是基板预处理后形成的。通过在距离像素槽长边一定距离的位置打印墨滴,观察其最终是否会落入像素槽内来进行有效沉积区域的验证。像素槽顶接触角约为140°,像素槽内接触角约为20°,墨滴撞击速度约为6 m/s。图16是墨滴有效沉积区域验证实验设计示意图。如图16所示,新增变量D1,D1是喷头校准后当前喷孔与左侧像素槽长边最右端的距离。先根据实验墨滴大小及速度,设定Dmax;再按照D1每次减小1 μm进行打印;打印完采用下视系统进行观测并保存当前图像,直至墨滴进入像素槽内停止实验。

图16 墨滴有效沉积区域验证实验设计示意图Fig.16 Schematic diagrams of experiment design of the droplet’s effective deposition area

3.2 实验结果与分析

按照上述设计方案进行实验后,可得实验结果及相应的分析如下:

1)墨滴撞击疏水基板观测结果

图17是不同体积墨滴在疏水基板上的沉积图像,是打印后利用观测系统的下视相机拍摄到的多墨滴在接触角较大的疏水基板上融合后的最终静止状态。

图17 不同体积墨滴在疏水基板上的沉积图像Fig.17 Deposition on hydrophobic substrate of the droplets with different volumes

通过上述观测实验可以看出,当前设备具备对墨滴最终静止状态的图像捕捉和测量的能力。

2)墨滴沉积缺陷抑制措施的验证实验结果

当前200型喷印设备上的定位误差为X≤±7.5 μm,Y≤±7.5 μm,这是由于光栅与大理石膨胀系数较大,当温度、湿度等环境变化时,会产生定位误差。利用高精度激光干涉仪与环境补偿单元对运动轴进行测量,结合测量结果修正控制器相关运动参数,以减少定位误差。同时,使用墨滴观测系统观测墨滴飞行状态,通过调整喷头平面度、平行度及波形控制墨滴撞击速度和方向,使得补偿后测得的稳定状态打印误差仅为±1 μm,因此本次实验中墨滴的落点在沿像素槽长轴方向的最大误差为1 μm。

图18是墨滴有效沉积区域验证实验结果。由图18可以看到:当当前喷孔与左侧像素槽长边最右端的距离d>16 μm时,存在打印定位误差的墨滴最终稳定在像素槽外,且不能进入邻近像素槽;而在当前喷孔与左侧像素槽长边最右端的距离d≤16 μm时,打印墨滴尽管存在一定的定位误差,但依然可以顺利进入邻近像素槽内。因此,实际的沉积有效范围比预估的像素槽形状大,且具有16 μm可向外扩展的空间。由实验结果可知:有效范围的拓展可以指导生产时如何避开散点沉积缺陷,从而达到抑制缺陷的效果;在出现散点缺陷时也可根据缺陷确定当前的定位误差已经超过一定值,给生产时的缺陷原因的确定提供参考。

图18 墨滴有效沉积区域验证实验结果Fig.18 Experiment results of the droplet’s effective deposition area

4 结 论

本文利用LBM 3维数值仿真对散点沉积缺陷进行了机理分析,并提出了扩大墨滴有效沉积区域的方法来抑制散点沉积缺陷。对不同参数下墨滴撞击平面基板后铺展动态过程中的最大铺展半径进行了研究,对不同参数下墨滴撞击像素槽基板后的铺展回流动态过程进行了分析,可以得到以下结论:

1)通过LBM研究不同参数下墨滴撞击基板后的铺展状态,发现接触角越小、撞击速度越大、墨滴尺寸越大,墨滴撞击基板后的最大铺展半径越大。

2)墨滴撞击后的铺展动态过程中,当最大铺展半径大于或等于散点的落点偏差时,将在足够的像素槽基板内外接触角差值引起的润湿性梯度牵引下重新进入像素槽内,从而抑制散点沉积缺陷。撞击速度还影响其回缩阶段的回缩速度,撞击速度越小,回缩越慢,因此墨滴会受到润湿性梯度的影响而被牵引向润湿度高的一侧。

3)当像素槽内外接触角造成的润湿性梯度足够时,在撞击铺展后边缘进入像素槽边界处的墨滴才能被牵引重新流入像素槽内,从而抑制散点沉积缺陷。

4)本文提出的墨滴撞击平面基板后的最大铺展半径可以作为理论值来确定落点偏差临界值从而拓宽墨滴的有效落点范围,作为喷印OLED制备中打印精度控制的参考,用于指导生产。

未来还将针对喷印OLED制备中打印中的实际问题,如像素槽内多墨滴的沉积成膜、干燥成形等进行更深入的数值仿真分析,将仿真分析融入生产制造的指导中。