六水氯化镁流化床干燥脱水实验研究

王厚彬,吴 静,杜 滨,张洪建,史勇春,尹凤交

(山东天力能源股份有限公司,山东 济南 250101)

作为最轻的结构金属材料,镁及其合金在航空航天、汽车、电子产品等领域具有很广泛的应用。我国的镁资源十分丰富,水氯镁石是镁在自然界的主要存在形式之一,在天然形成的水氯镁石(bischofite)中,90%以上的成分是MgCl2·6H2O[1]。MgCl2·6H2O经脱水可制备成无水氯化镁,无水氯化镁再电解生成金属镁,这是目前工业上主要采用的制镁方式,国内外MgCl2·6H2O的脱水方法主要有以下几种:气体保护加热直接脱水法、有机溶剂蒸馏与分子筛脱水法和复盐及络合物分解脱水法等[2-4]。流化床干燥脱水是实现MgCl2·6H2O干燥脱水的一种重要的干燥手段,目前已经有诸多关于MgCl2·6H2O流化床脱水工艺的相关报道和文献[5-6]。影响MgCl2·6H2O流化床干燥过程的因素主要有流化气速、进风温度、颗粒粒径等,结合MgCl2·6H2O热分解机理和反应动力学,其干燥脱水过程会涉及到脱水反应、水解反应、氧化反应等多种反应,致使MgCl2·6H2O脱水工艺更加复杂[7-9]。文章重点研究不同进风温度条件下,MgCl2·6H2O在空气氛围下脱水至MgCl2·2H2O的流化床干燥脱水特性,以期为MgCl2·6H2O的空气干燥的工程设计提供理论基础和设计指导。

1 实验材料及方法

1.1 材料及分析方法

(1)氯化镁成分。

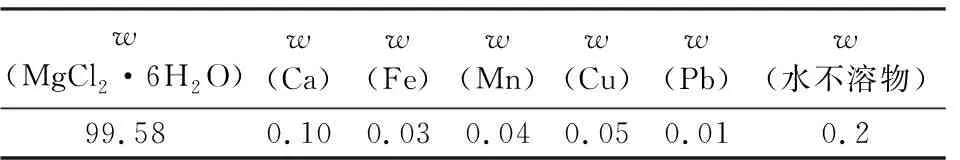

原料为球状六水氯化镁(MgCl2·6H2O),由Tradefog International Limited公司提供,其成分见表1。

表1 MgCl2·6H2O成分一览表Tab.1 The composition of MgCl2·6H2O %

(2)镁含量分析。

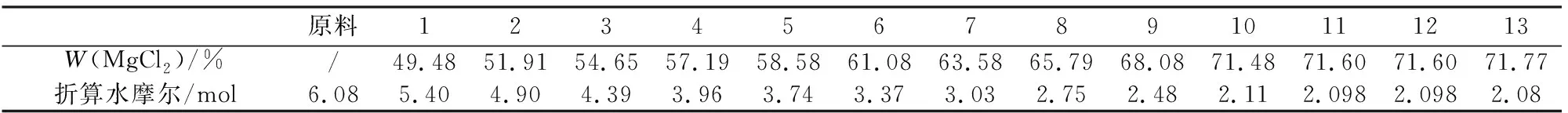

参考GB/T 13025.6—2012《制盐工业通用试验方法—钙和镁的测定》,通过EDTA法滴定颗粒中氯化镁含量,然后根据氯化镁和水的摩尔比折算获得水分含量。经过滴定后,实验原料球状六水氯化镁水分含量为6.08 mol。

(3)碱式氯化镁(Mg(OH)Cl)含量分析。

通过碘量法滴定颗粒中Mg(OH)Cl的含量[10]。

(4)显微组织分析。

通过扫描电子显微镜(型号VE-8800)观察颗粒的显微组织形貌。

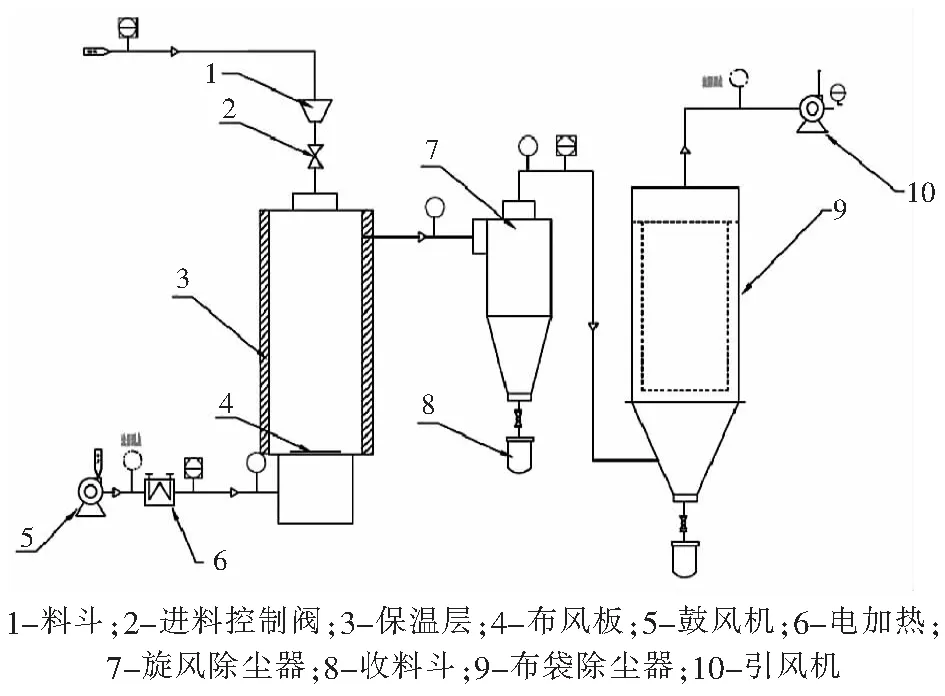

1.2 实验装置

采用自行搭建的小型流化床试验台,设备构成及工作原理见图1所示,试验台实物照片见图2。试验台占地面积约1 m2,主要由鼓风机(210 m3/h)、引风机(210 m3/h)、电加热器(2 kW)、流化床(D=220 mm、H=500 mm)、旋风除尘器、布袋除尘器和测温热电阻及压力表等组成。为便于观察流化状态和颗粒收集情况,流化床、旋风除尘器和布袋除尘器均采用可耐温350 ℃的高硼硅玻璃制成。流化床内布风板的开孔率为3.63%,孔径1 mm。为减少系统的散热损失,流化床筒体外包裹50 mm厚的保温层。实验时,经称重计量的MgCl2·6H2O颗粒经流化床上方的进料口加入流化床,通过进料阀控制进料速率,经电加热器加热后的热风从底部穿过布风板进入流化床内,使落在布风板上的物料流化,并提供热量使物料干燥,细小的干颗粒随尾气进入旋风除尘器和布袋除尘器收集,干燥合格的产品留在流化床布风板上,实验结束后从流化床内取出。

图1 实验台构成及工作原理图Fig.1 Structure and working principle diagram of test bench

图2 实验台实物图Fig.2 Picture of experimental equipment

1.3 实验方法

每组实验均取MgCl2·6H2O原料1.5 kg,折合净床层500 mm,利用图2所示的小型流化床实验台,通过设定电加热器的加热功率,获得不同的进风温度,研究进风温度对MgCl2·6H2O脱水过程的影响,分别观察了165 ℃、180 ℃、200 ℃、220 ℃四种进风温度条件下干燥过程的颗粒流化状态、布风板是否有熔料、粘结现象,同时对干燥过程取样分析,获得干燥脱水曲线,结合干燥前后颗粒形貌的SEM分析、产物成分分析等,阐述MgCl2·6H2O在空气氛围下干燥至MgCl2·2H2O的干燥脱水特性。具体实验步骤如下:

(1)顺序开启引风机和鼓风机;

(2)开启电加热器,四组实验的进风温度分别设定为165℃、180 ℃、200 ℃、220 ℃;

(5)医院医疗经费使用限定范围,医疗业务中的每一笔款项用途应详细列出,全面加强对成本核算工作的监督。各医院主管部门以及医院自身必须要提高对医疗成本使用过程的监督力度,整治目前医院医疗经费使用与记录弄虚作假的问题,建立严厉的奖惩制度,让违反相关规定的人员得到相应的惩处。与此同时,为了有效控制医疗成本和提高医院资金利用效率,提升医疗服务质量,医院还应健全医疗成本评价体系,为保证医院良性发展保驾护航。

(3)当流化床空床温度升到140 ℃时,打开进料阀加入1.5 kg MgCl2·6H2O原料;

(4)观察流化状态,每隔10 min取样,分析颗粒的水分含量;

(5)当取样分析的颗粒水含量达到2 mol时,继续干燥一段时间并取样分析水分含量;

(6)实验结束后,顺序关闭电加热器、鼓风机、引风机,停机;

(7)拆卸流化床筒体,取出布风板上的产品颗粒,观察布风板的颗粒粘结情况。

2 结果与讨论

2.1 颗粒流化状态及布风板颗粒粘结情况

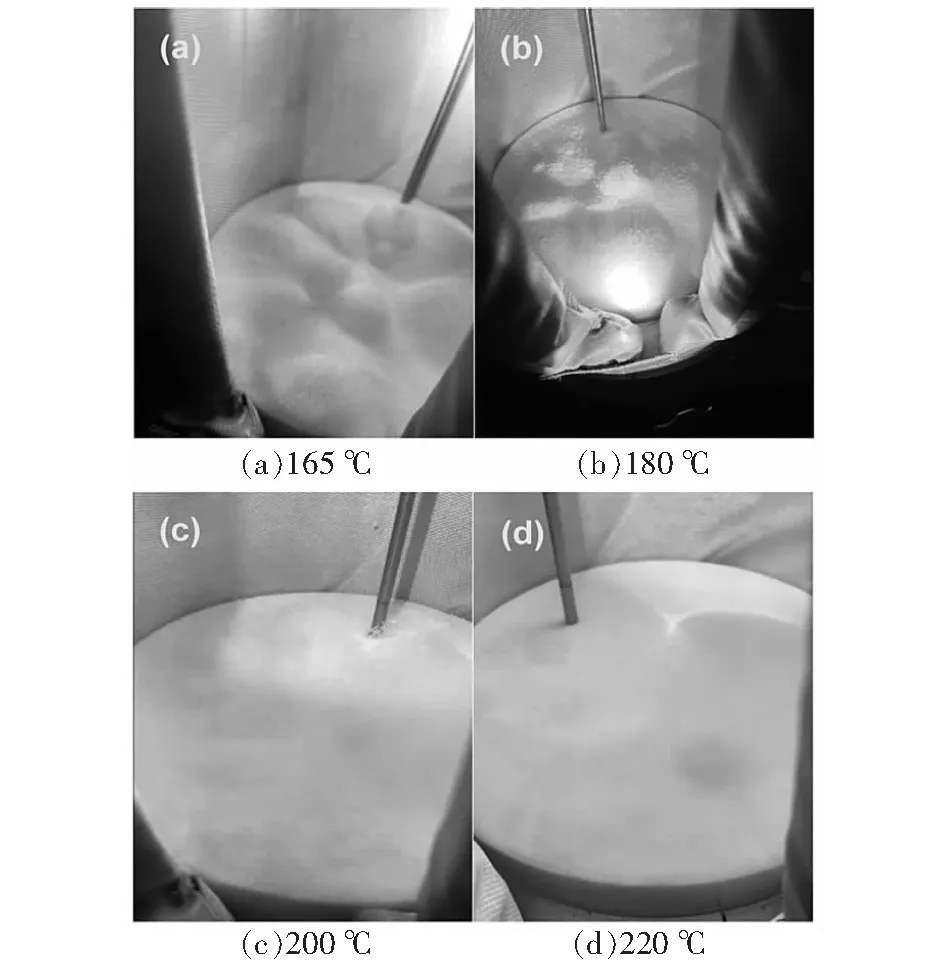

实验观察发现,物料温度低于115 ℃时,165 ℃、180 ℃、200 ℃、220 ℃四组实验的床层中的颗粒均能保持正常流化;当物料继续升温至115 ℃~120 ℃时,165 ℃进风温度下颗粒仍能够正常稳定流化,见图3(a)所示,流化床层高度约800 mm;而180 ℃、200 ℃、220 ℃进风温度下的流化状态较差,见图3(b)、图3(c)、图3(d)所示,流化床层高度与静床层高度相比无明显增加,且床层内出现不连续、不均匀的鼓泡现象。值得指出的是,当床层温度高于120 ℃后,在四种进风温度下,流化床内颗粒均可进入正常稳定流化状态,床层流化高度均达到800 mm左右。四种进风温度下的流化气速均控制在1.4 m/s左右。

图3 不同进风温度的颗粒流化状态Fig.3 Particle fluidization state at different inlet temperatures

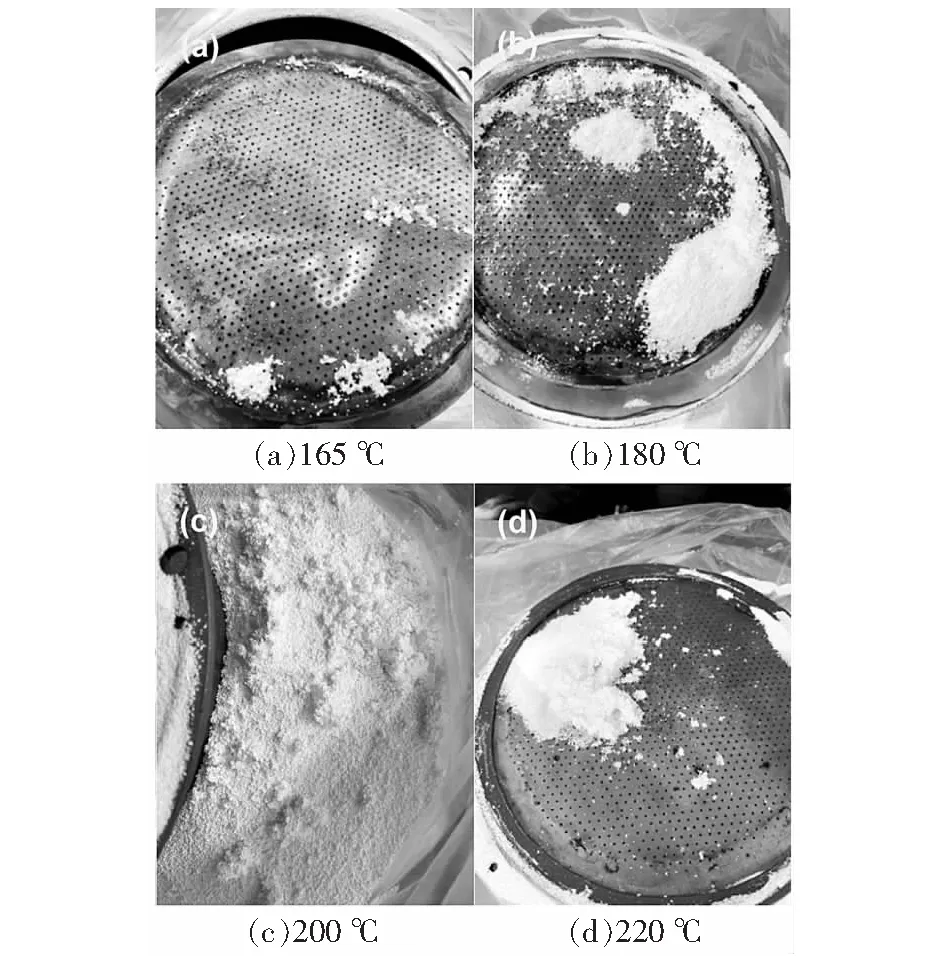

图4为干燥实验结束后的布风板上物料残留情况。可以看到,除了进风温度165 ℃的布风板上基本无颗粒粘结外,其他三组实验的布风板上均有不同程度的蓬松颗粒粘结现象,四组实验均未出现颗粒熔融现象。

图4 不同进风温度的布风板物料残留情况Fig.4 Residual material of air distribution plate at different inlet temperatures

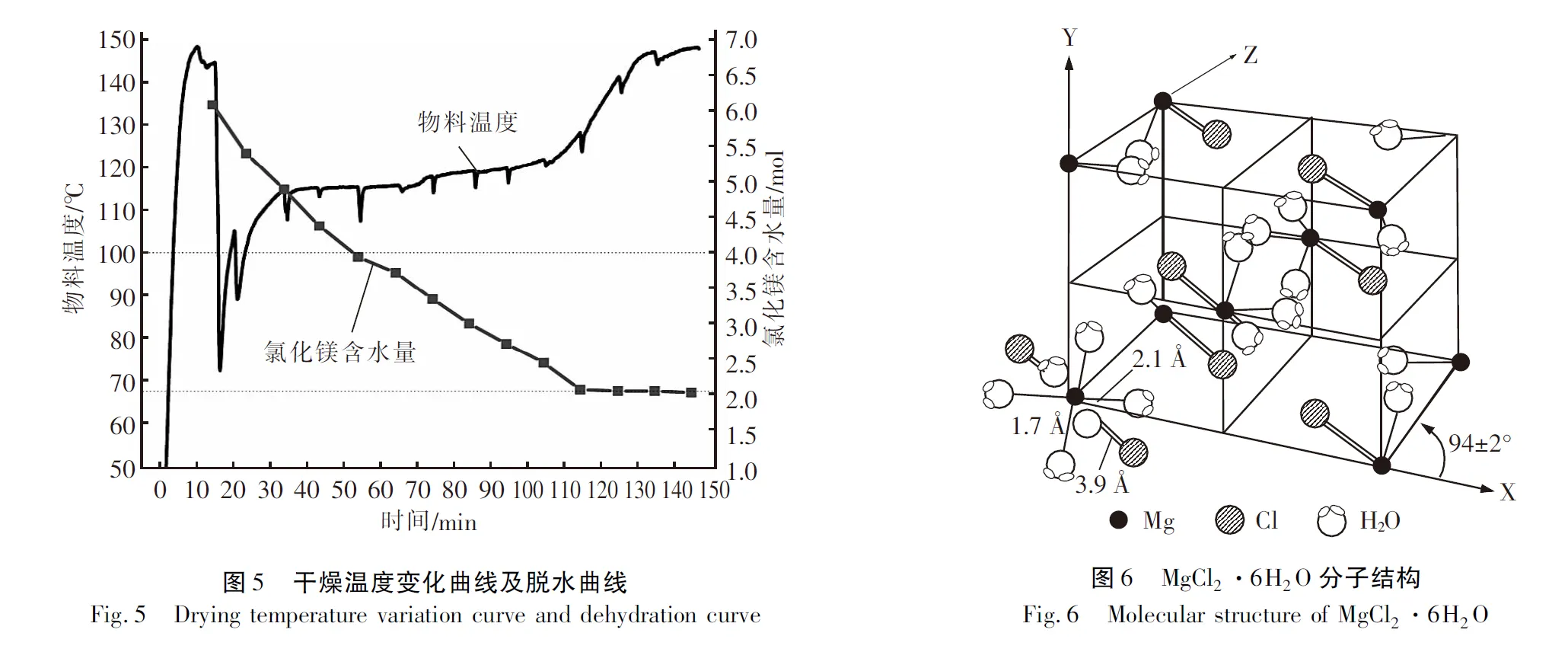

2.2 干燥温度变化曲线和脱水曲线分析

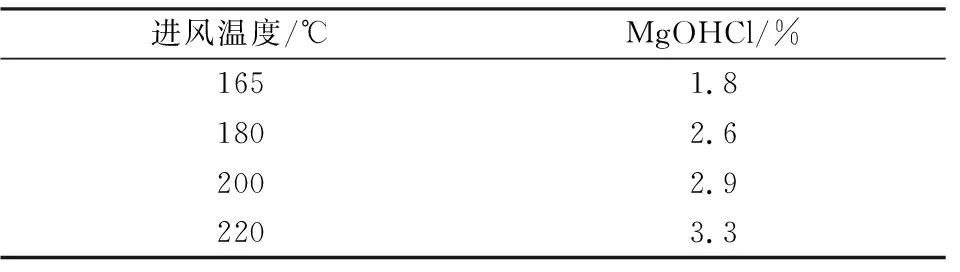

选取四组实验中流化状态最佳和布风板无颗粒粘结的工况(进风温度165 ℃)进行干燥温度变化曲线和脱水曲线分析,结果见图5。从温度变化曲线可看出,物料温度由115 ℃升高至120 ℃用时约70 min,此阶段颗粒温度上升缓慢,这是因为该阶段MgCl2·6H2O在持续大量脱水,颗粒吸收的热量大多用来蒸发颗粒表面的水分,导致颗粒用于自身升温的热量减少,使得颗粒的温度基本维持不变。而当物料温度高于120 ℃后,颗粒温度有明显地上升趋势。从脱水曲线看出,氯化镁颗粒含水量从6 mol脱水到4 mol的时间约为40 min,而从4 mol脱到2 mol时间约为60 min(表2)。文献[12-14]指出,MgCl2·6H2O的结构为Mg原子周围6个H2O分子和2个Cl-,形成中心对称八面体,配位数为6,见图6所示。其中4个H2O的键长较长,较易脱去,其它2个H2O较难脱去,并且6个水分子的脱水难度逐渐增大,实验结果与文献中结论一致。MgCl2·6H2O干燥120 min脱水到MgCl2·2H2O,继续对其进行干燥,虽然颗粒温度继续升高,但其水分含量已无明显变化,说明在空气干燥氛围下,已无法进一步完成最后两个结晶水的脱除,必须在高温且有气体保护条件下才能进一步脱水至无水氯化镁[15]。

表2 干燥过程中颗粒取样的水分分析Tab.2 Moisture analysis of particle sampling in drying process

2.3 干燥产物成分分析

在130 ℃左右,结合MgCl2·6H2O的热分解机理,有氧气存在的情况下,MgCl2·2H2O易发生水解反应生成MgOHCl并释放出HCl气体[16]。从图5可以看出,氯化镁颗粒含水量干燥到2 mol时,物料温度为127 ℃,随着物料继续升温,将伴随有水解反应发生,开始生成MgOHCl。不同进风温度干燥产品的MgOHCl含量见表3。

表3 干燥产品的MgOHCl含量Tab.3 MgOHCl content of dried products

随着进风温度提高,MgOHCl含量逐渐提高,在空气氛围下,温度越高越容易发生MgCl2·2H2O的水解反应,MgCl2·2H2O必须在HCl气体、Cl2等保护气体环境中脱掉最后两个水分子,目的就是防止MgCl2·2H2O或MgCl2·H2O发生水解反应,同时促进MgOHCl发生逆反应生成MgCl2。

2.4 颗粒SEM分析

不同含水量氯化镁颗粒的表面形貌见图7所示。由于高含水量的氯化镁颗粒吸水能力较强,导致颗粒表面包覆一层水膜,表面形貌较难观察,见图7(a)和图7(b)所示。6.08 mol氯化镁颗粒表面形貌与4.90 mol类似,见图7(b-1)所示,有“鱼鳞”状的凸起。随着干燥时间的增加,氯化镁颗粒含水量逐渐降低,颗粒表面的“鱼鳞”状凸起逐渐被磨平并开裂,见图7(c-1)所示,这主要是因为颗粒在流化干燥过程中不断被吹起、降落,颗粒与颗粒之间、颗粒与筒壁之间会发生碰撞和摩擦。随着干燥时间继续延长,颗粒表面开裂的组织脱落,颗粒内部的水分继续脱出,形成了图7(d-1)中的小孔结构。因此,为了避免氯化镁颗粒表面遭到进一步破坏,降低粉尘的产生,在低水合氯化镁干燥阶段,可以适当降低流化气速,而在高水合氯化镁干燥阶段,可适当提高热量及流化气速使其能快速干燥到低水合氯化镁,缩短干燥时间,从而降低能耗。

3 结论

通过控制干燥进风温度,在流化床试验台上研究了MgCl2·6H2O在空气氛围下脱到MgCl2·2H2O的干燥脱水特性,研究结果如下:

1)在空气氛围下,只能进行MgCl2·6H2O干燥脱水到MgCl2·2H2O,而且MgCl2·6H2O干燥脱水到MgCl2·4H2O所需干燥时间为40 min,而MgCl2·4H2O干燥脱水到MgCl2·2H2O所需干燥时间为60 min;

2)实验中,当料温升到115 ℃~120 ℃时,颗粒流化状态随着进风温度提高而变差。165 ℃进风温度的流化状态最好,流化高度约800 mm,180 ℃、200 ℃、220 ℃进风温度的流化状态不理想,且出现不连续、不均匀鼓泡现象。料温超过120 ℃以后,四种进风温度下,颗粒均可实现稳定流化;

3)165 ℃进风温度时,干燥结束后的布风板上基本无颗粒粘结,180 ℃、200 ℃、220 ℃进风温度时均有蓬松的颗粒粘结现象出现,在提高进风温度时须相应的提高风量,使游离水的脱除速率大于结晶水相变成游离水的速率,保证氯化镁颗粒表面的游离水能被快速及时地带出;

4)在空气氛围下,干燥温度越高,MgOHCl生成量越大,进风温度165 ℃、180 ℃、200 ℃、220 ℃的干燥产品中的MgOHCl含量依次为1.8%、2.6%、2.9%、3.3%;

5)在氯化镁的流化床干燥脱水过程中,随着氯化镁结晶水数量的减少,颗粒的表面形貌在一定程度上有所破坏,为减小干燥过程产生的粉尘量和颗粒完整度,在低水合氯化镁干燥阶段,可适当降低流化气速。