催化裂化装置外取热器筒体泄漏原因分析及应对措施

石朝华

(中国石化洛阳分公司,河南 洛阳 471012)

1 外取热运行情况

1.1 外取热器介绍

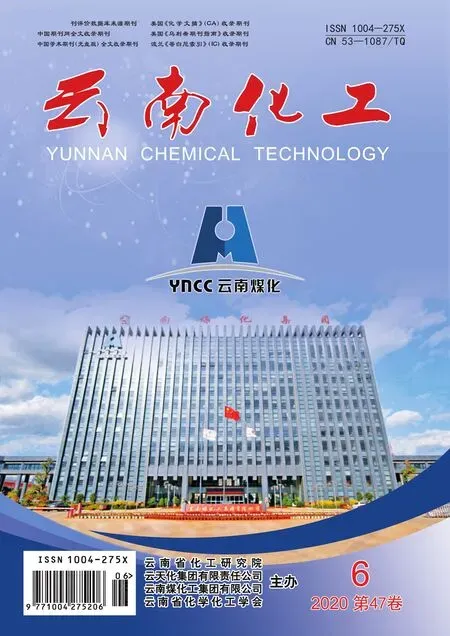

二催化装置外取热器是气控下流式取热设备,未设滑阀,主要靠提升风、流化风实现催化剂的循环流化。外取热器工艺流程及现场布置情况如图1、图2所示。

图1 外取热工艺简图

图2 外取热现场位置图

由图1、图2可知,来自再生器的高温催化剂从下料管进入外取热筒体,与筒体内19组翅片管束中的除氧水换热后经提升风提升从返回管回到再生器。

1.2 外取热产汽情况

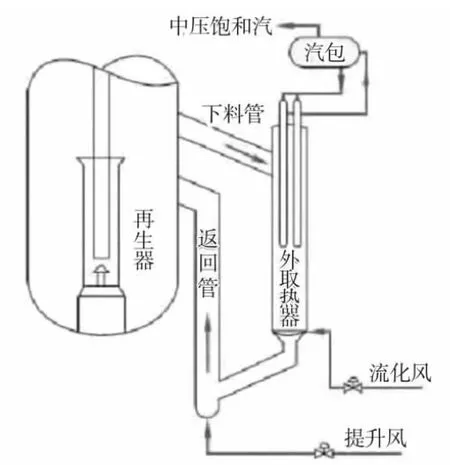

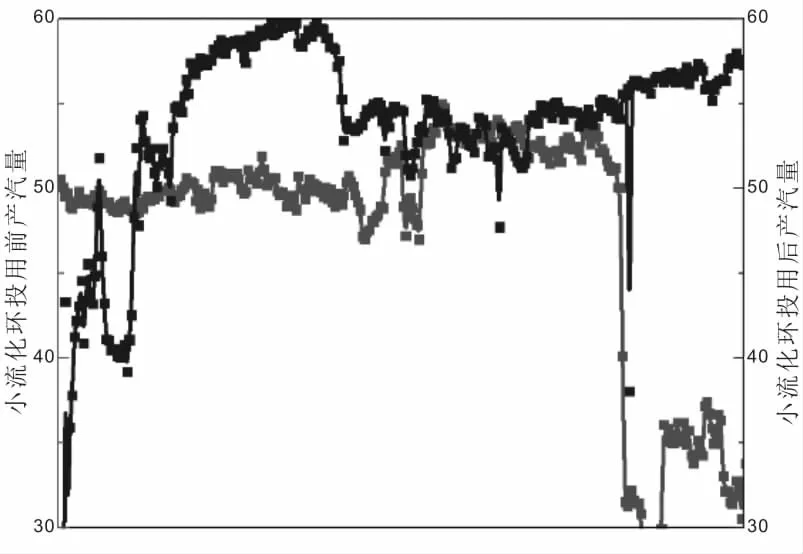

小流化风环投用前后各300 d(即2017年1月1日~10月28日,2017年12月2日~2018年9月8日)数据进行对比。小流化风环投用前后的产汽量变化如图3所示。

图3 投用小流化风环前后产汽量变化

可以看出,投用小流化风环后一段时间产汽量大于投用前,最大产汽量可达到60 t/h,超过50 t/h的设计产汽值,但是后一段时间产汽量回到此前水平。另外,外取热筒体泄漏后,立即关闭了小流化风环,从图4看出,关闭前后,外取热汽包产汽量变化不大,可以看出,小流化风环投用对改善外取热流化效果和提高汽包产汽量方面贡献有限。

图4 小流化风环关闭前后产汽量变化

2 泄漏原因分析

1)新增的小流化风环斜向下方向喷出的流化风在高温催化剂环境中对器壁长期冲刷造成泄漏。外取热器自1997年运行至今,期间未曾出现过筒体穿孔泄漏现象(部分位置有“热点”存在,但在停工检查期间未发现筒体穿孔)。2015年大检修期间,对外取热器筒体内芯子进行原样更换,2017年10月恢复副提升管期间在原筒体底部流化环上方增加辅助用小流化风环。流化风环形状及安装位置如下图5~图7所示,大流化环喷嘴为向上方向,小流化环喷嘴为斜向下方向,正对着器壁,长时间冲刷导致斜向下喷嘴处的器壁衬里损坏脱落。装置现场器壁穿孔处正好位于大小流化风环之间,小流化风环斜向下方向喷嘴的流化风在高温催化剂环境中对器壁长期冲刷造成器壁穿孔泄漏。

图5 大流化风环形状

图6 小流化风环形状

图7 内部安装位置

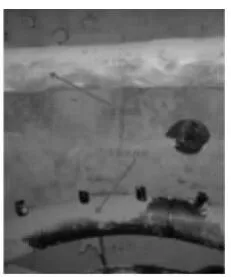

2)风压变化造成筒体内部催化剂流化状态改变,进而造成筒体衬里磨损加剧。外取热在投入运行后,在风压不变的情况下,筒体内催化剂正常流化达到稳态,但当增压风压力突变时,就会改变筒体内催化剂床层线速,这一过程使得筒体内催化剂流化变得紊乱,尤其是在流化风环喷嘴前方,从现场位置看在第一层和第二层。催化剂流动趋于快速且无固定方向,极易将衬里掏空,形成热点,进而损坏筒体器壁,造成穿孔泄漏。一层平台西侧、二层平台东侧位置热成像照片如图8所示,从图8中看出,该两点处明显较周边区域明亮,这也与现场测温情况相对应,说明该两点处内部耐热耐磨村里已有损坏。本次泄漏点即位于一层平台西侧位置,现场测温发现一层平台西、北侧位置明显较同一水平面上其它两点高100℃~150℃。

图8 外取热平台一层西侧(左)、二层东侧(右)热成像照片

3 应对措施

筒体泄漏后,立即进行了包盒子处理,处理过程较为平稳,没有造成生产波动。为了防止此类事件再次发生,基于以上原因分析,提出3条应对措施:

1)停用外取热小流化风环。基于上述原因分析,停用小流化风环对外取热汽包产汽量影响不大,因此,为避免再次出现漏点,将小流化风环永久停用。2)保持风压稳定,减少波动。外取热所用流化风是是空压装置提供的增压风,针对风压突变带来的不利影响,要求空压装置及时调节稳定风压。3)定期对“热点”部位做热成像,对存在的热点区域及早做预防性包盒子处理。

4 结论

1)二催化装置外取热筒体泄漏主要原因一是新增的小流化风环喷嘴方向斜向下,流化风长期冲刷器壁造成衬里损坏,器壁穿孔泄漏;二是风压突变改变筒体内床层线速,打破筒体内催化剂流化状态,进一步损坏衬里,形成热点。2)流化风环喷嘴朝向极为重要,要吸取此次泄漏事故经验,在今后设计中充分考虑这一隐患。