老挝钾盐矿制钾后的卤水处理工艺研究

徐 盛

(中蓝长化工程科技有限公司,湖南 长沙 410016)

1 前言

老挝是我国国外投资建设钾肥生产基地的重点开发对象,其钾资源以光卤石矿为主,目前已有开采方式为固采与溶采。从已建成企业来看,固采方式较多。固采所得的矿石主要为石盐与光卤石的混合物。经过分解和浮选,得到氯化钾,副产氯化钠,及含有氯化钠、氯化钾、氯化镁的卤水。由于当地严格的环保要求,氯化钠及卤水处置排放问题突出,卤水可进一步蒸发析出氯化钠,并回收氯化钾,得到尾卤。但数量较大,副产氯化钠回填井下成为必然选择。采用副产氯化钠为骨料,添加尾卤和菱苦土的胶结充填法为较好的选择,但菱苦土耗量大,价格较高,作为环保用途,需考虑减少耗量。

2 卤水处理

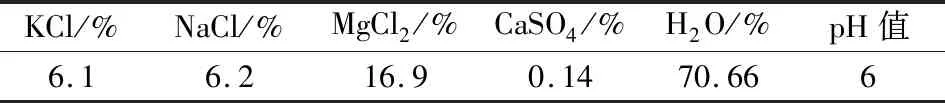

氯化钾生产采用光卤石分解工艺,产生的卤水为分解母液与需要排放的各种杂水的混合物,典型成分见表1。

表1 卤水的化学成分Tab.1 Chemical composition of brine

典型处理方法为蒸发结晶工艺,一级蒸发析出光卤石与氯化钠的混合物,结晶分离后,蒸发母液去充填矿井或二级蒸发制得六水氯化镁外售。

由于卤水中的氯化镁在蒸发过程中,升温水解,对于蒸发及结晶器的材质要求较高,所以,设备投资较高。

而蒸发过程中得到的结晶,氯化钠与光卤石同时析出,不能较好地分离。可考虑改进的方法制备尾卤。

3 氢氧化镁的制备

用于充填的菱苦土,老挝本地供应量较少需外购。一种较好的方法是采用氨水与处理卤水后得到的蒸发母液反应,制备氢氧化镁,用作充填原料。这一过程副产氯化铵溶液,也需蒸发才能得到副产品氯化铵固体。同时这一工艺需要稳定的铵水或液氨供应。

取部分蒸发母液用于制备氢氧化镁,另一部分母液用于充填的氯化镁的来源。

4 改进的尾卤制备工艺

上述过程均需蒸发卤水,考虑改进蒸发工艺,简述如下:

(1)向制钾后得到的卤水中加入适量六水氯化镁,随着氯化镁溶解,卤水中的氯化镁含量升高,依相图可知,可析出氯化钠,离心分离,得到氯化镁含量升高的卤水。

(2)向(1)中分离部分氯化钠的卤水中加入适量六水氯化镁,随着氯化镁的溶解,卤水中的氯化镁含量升高,依相图可知,可析出钾石盐,离心分离,得到氯化镁含量进一步升高的卤水;钾石盐去浮选分离,得到氯化钾与氯化钠。

(3)向(2)中分离钾石盐的卤水中加入适量六水氯化镁,随着氯化镁的溶解,卤水中的氯化镁含量升高,依相图可知,可析出光卤石,离心分离,得到氯化镁常温下接近饱和的卤水;光卤石去分解,得到氯化钾与分解母液。

(4)再向(3)中饱和卤水中加入适量二水氯化镁,充分搅拌,由于此温度下对应的结晶为六水氯化镁,此时六水氯化镁结晶析出,并生成尾卤。

(5)将此六水氯化镁分成两部分,一部分返回去加入各种浓度的卤水中,一部分干燥制备二水氯化镁。六水氯化镁在180 ℃条件下干燥,即可得到二水氯化镁。

(6)制得的二水氯化镁分成两部分,一部分返回去制备六水氯化镁,一部分去煅烧制备碱式氯化镁(Mg(OH)Cl)。二水氯化镁在230 ℃条件下煅烧,部分分解成碱式氯化镁,且放出氯化氢气体,经吸收塔后可副产盐酸。

碱式氯化镁可代替部分菱苦土(MgO),用于充填。初步测算,可减少菱苦土用量的65%。

由于老挝不具备盐田滩晒的条件,强制蒸发结晶设备投资较大,采用干燥法代替蒸发结晶法,模拟盐田析盐过程,析出各阶段结晶,分步回收。此法能耗增加,但设备操作相对简单,而且操作弹性大,物料腐蚀处理相对简单。

上述(1)~(3)步中,固体湿六水氯化镁储存不便,易堵料或排料不畅,可以用尾卤或二水氯化镁代替。用尾卤,则设备体积相对增大;用二水氯化镁,则需注意二水氯化镁的潮解问题。

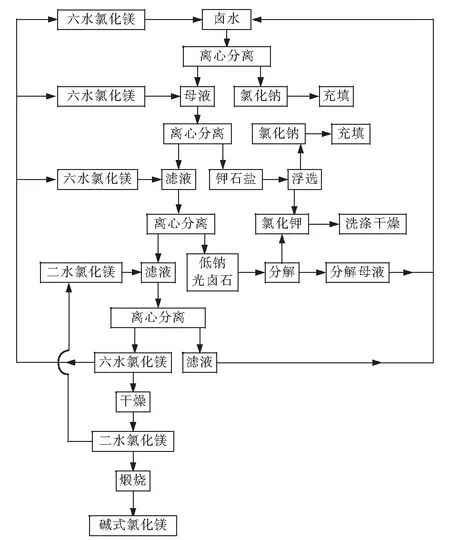

工艺过程见图1。

图1 制备流程图Fig.1 Process diagram of preparation

如图1所示,生产过程主要是过滤、分离、洗涤等,过程相对简单。图中的浮选、分解过程与主工艺流程套用。

钾盐矿开采时井下的饱和卤水可以泵送提升上来,采用上述方法处理回收氯化钾再充填井下,消除饱和卤水对开采时带来的困扰。

6 尾卤用于制备充填料

如上所述,取消蒸发结晶工序,新增六水氯化镁的干燥工序及二水氯化镁的煅烧工序,同样可以达到回收氯化钾,增浓母液中氯化镁含量的目的。实现了制备氯化镁尾卤的目的,如不回收镁片,即可用于充填。六水氯化镁的干燥,二水氯化镁的煅烧均有成熟的应用,生产条件也不苛刻。煅烧后的尾气回收制备盐酸也是成熟工艺,设备腐蚀相对易于控制,且投资相对较低,但能耗大于蒸发结晶法。

由于煅烧过程中,有一半的氯化镁转化为氧化镁,生成碱式氯化镁,需要充填的氯化镁量减少,同时自产0.5 mol的氧化镁。因此,用于胶结充填时,外购的氧化镁量大为减少。如采用氨法生产氧化镁,则需外购液氨或氨水,副产氯化铵。

7 副产物处理

步骤(1)~(2)会析出固体氯化钠,与主工艺的氯化钠一起用于充填。

步骤(6)会吸收得到盐酸,可用于浮选或外售。

8 结语

提钾尾卤如采用上述方法,不需强制蒸发结晶,干燥煅烧为成熟工艺,各阶段析出物料分步回收,并自产氧化镁,而且制得同等浓度的尾卤后,用于充填时需要的氧化镁量大为减少。对于降低充填成本,减少企业负担,加强环境保护,促进矿山回采率提高均有明显作用,不足之处为能耗略有上升。