海矿卤混合滩晒食用原料盐

王绪前,祝星星,安乐然

(连云港工投集团 日晒制盐有限公司,江苏 连云港 222227)

食用海水盐,味觉鲜美,更适宜人体持续、稳定、均衡地补充钙、镁、钾、铁和微量的有机离子,但传统滩晒海盐,劳动生产率低,经济效益差。连云港工投集团日晒制盐有限公司(以下简称“公司”),利用淮安地区硫酸钠型地下矿卤滩晒制盐,同等产能,盐田占土地面积仅为海盐生产的5%以下,产出效益大幅提升,但该新矿卤滩晒的原盐镁离子含量一般0.01%,食用口感差。为提高生产效益,更好满足食盐市场需求,公司在皿内饱和海水卤、矿卤混合日晒食用原料盐试验研究基础上,进行滩晒,取得阶段成果,现简述2018-04-10~10-10期间(以下简称“滩晒期”)滩晒情况。

1 成品盐质量标准

参照国家标准GB/T-5461-2016《食用盐》、国家行业标准QB2466-1999《自然食用盐》,结合市场需求,公司拟定成品盐质量标准:氯化钠含量≥93.5%;钙离子含量≥0.10%;镁离子含量≥0.1%;硫酸根含量≤0.8%;水分≤0.48%;不溶物≤0.10%。

2 原料及气象条件

近饱和海卤水,公司柴门工区一、二、三班盐田分别制取,用管道输送到新河工区八班一期结晶区;新矿卤,淮安矿区由管道向结晶区供给,近饱和,其数量远大于可供的饱和海水卤;氨碱废液(主要成分是氯化钙),连云港碱业有限公司产生,经原海盐田蒸发浓缩至一定浓度(相对氯化钠近饱和),适时、按需向结晶区供给。

滩晒期气象记录:蒸发量1 016.5 mm;降水量746.8 mm;降雨日59 d。

3 结晶工艺

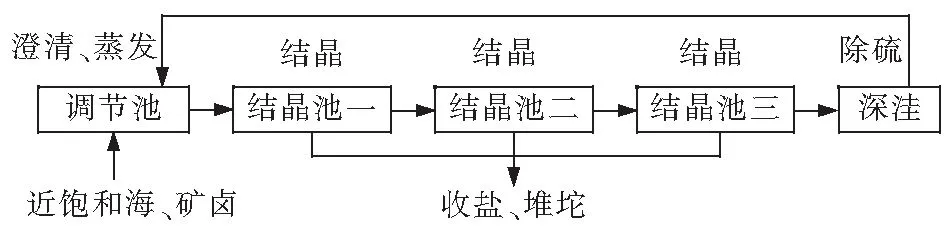

塑苫结晶,采用新深长、串联加卤、上卡下撤式分晒工艺(三步结晶,每步面积相同),利用氨碱废液降低结晶母液硫酸根(以下简称此操作为“除硫”),循环利用结晶母液,结晶工艺流程见图1。

图1 结晶工艺流程图Fig.1 Crystallization process flow chart

4 主要操作要点

4.1 加或换卤

采用一次加,一次换。

灌池或向第一步结晶池加卤:卤水经调节池澄清、蒸发至飘花;镁离子12.07 g/L~15 g/L;钙离子小于0.6 g/L;硫酸根小于18 g/L;卤深至少0.20 m。

饱和卤水由结晶一蒸发、浓缩、析盐至结晶三:镁离子24.74 g/L~31.89 g/L;硫酸根小于60 g/L;卤深至少0.12 m。

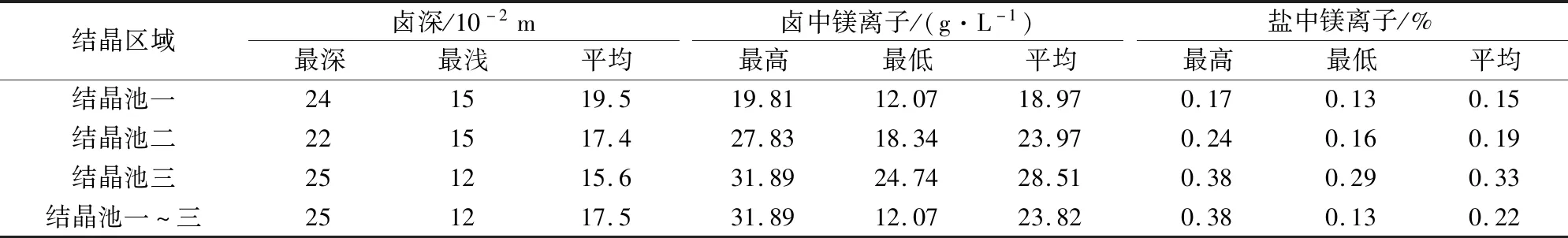

各原料卤水主要成分见表1。结晶池卤水深度、镁离子含量见表2。

表1 原料卤水质量分析Tab.1 Quality analysis of raw brine

表2 结晶池卤水深度及镁离子含量Tab.2 Brine depth and magnesium ion content in crystallization tank

4.2 除硫

对甩撤的母液除硫,基本与矿卤滩晒制盐除硫操作相同,除硫母液与新矿卤(或饱和海水卤)混合后,灌池或加卤时满足4.1质量要求。

滩晒期结晶工艺条件下,海矿混合饱和卤析盐,在氯化钠析出同时,大部分硫酸钙伴随析出,但硫酸镁、氯化镁、氯化钾等尚未饱和,不能成晶体析出,仅被氯化钠结晶母液带出微量,结晶母液中,除含仍未析出的氯化钠外,还副集大量钙、镁、钾、硫酸根等。除硫、循环利用结晶母液,降低结晶卤水硫酸根含量,避免低温季节生产中会有大量七水硫酸镁或芒硝析出,进而实现常年结晶,提高产质量;保留母液中对人体健康有益的钙、镁、钾等营养元素;净化后母液中增加钙离子等;利用结晶母液、氨碱废液,避免因其排放污染环境,符合国家倡导的循环经济。

为保证结晶卤水初始镁离子至少含量,除硫母液与近饱和新矿卤混合,搀兑比值一般是除硫母液镁离子含量(单位:g/L)除以12减1,而以此比值搀兑后混合卤氯化钠含量一般高于饱和海水卤,除硫母液及海矿混合卤均应在调节池中充分沉降、蒸发至饱和后灌池(加卤)。

4.3 管道水输收盐

基本与一般管道水输收盐操作相同,洗涤卤水洗各级结晶池盐前镁离子平均含量:结晶池一19.93 g/L;结晶池二20.53 g/L;结晶池三25.64 g/L;结晶池一、二、三22.03 g/L。一般洗结晶池一盐后剩余的部分卤水,与结晶池二结晶卤水混合洗结晶池二盐,洗结晶池二盐后剩余的部分卤水,与结晶池三结晶卤水混合洗结晶池三盐,收盐过程还适当循环使用已洗盐卤水,平均洗盐用卤水数量约2.16 m3/t。

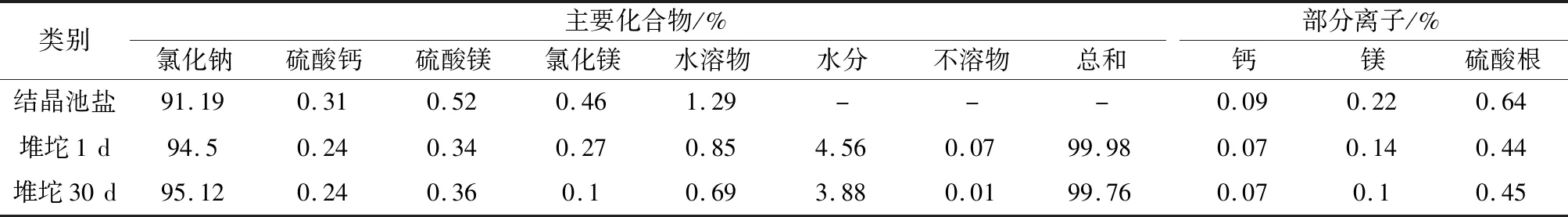

结晶池盐经管道水输前后质量变化见表3。

4.4 堆存

结晶池盐收出后,经坨地堆存,然后外运销售。堆存过程中因母液的蒸发、淋除和雨水冲淋作用,使盐成分发生变化,其中:氯化钠含量提高、水分含量减少利于盐质;但镁离子等流失,降低产品品质。盐堆存质量变化见表3。

表3 盐质量分析Tab.3 Salt quality analysis

5 生产能力

盐质量见表2、表3,堆坨30 d后的盐中除钙离子含量偏低外,其它各项指标均达公司拟定的成品盐质量标准;结晶单产9.7 t/100 m2;结晶耗饱和卤4.2 m3/t。

根据蒸发皿试验估算,单位面积盐田连年制饱和海水卤,连年海矿卤混合生产食用原料盐,年综合产盐能力较传统海盐生产3 a后提升2倍以上,10 a后提升3倍以上。

6 建议

6.1 结晶卤水质量酌情变动

结晶池内盐质量不仅取决于结晶卤水初始、终止质量,而且与结晶过程平均质量相关,其它条件同等,结晶卤水中钙、镁、钾、硫酸根等离子含量与其析出盐中钙、镁、钾、硫酸根等含量同向。根据市场对食用盐钙、镁、钾离子等含量不同需求,结晶卤水始终或平均钙、镁、钾离子等含量可适当增减,如将滩晒期工艺调整为:初始镁离子12 g/L,钙离子≤0.9 g/L,硫酸根≤15g/L;终止镁离子40 g/L,硫酸根≤60 g/L, 能提高盐的钙、镁、钾离子含量,或增大钙、镁离子含量比。

6.2 有效控制洗涤卤水质量和数量

成品盐质量不仅取决于结晶池内盐质量,而且与洗涤卤水质量、洗每吨盐用卤水量的差别大小相关。滩晒期,结晶卤水镁离子平均含量23.82 g/L,洗涤卤水洗盐前镁离子平均含量22.03 g/L,结晶池原盐镁离子平均含量0.22%,洗涤后堆坨1 d时原盐镁离子平均含量0.14%,洗涤前后镁离子含量下降36.36%,由此拟定,洗涤卤水洗盐前镁离子含量大于等于该结晶区卤水的始终镁离子含量平均数时,结晶池盐经管道水输收盐后镁离子降幅可有效控制在36.36%以下。

结晶区,可供管道水输收盐的饱和或近饱和卤水有新海水卤、新矿卤、结晶池外储备卤、结晶池内卤。为有效控制洗盐卤水对结晶池盐镁离子降幅,新海水卤、新矿卤、结晶池外储备卤一般不能直接洗盐,只能与结晶池内卤水搀兑后洗盐,而且搀兑数量有限,因此,洗涤卤水主要来源于结晶池内卤水。理论上要求管道水输收每吨盐需饱和卤2.5 m3,而采用长期结晶,次需收盐数量多,至使结晶池内卤水时常难以满足洗盐数量需求。解决此生产难题的主要措施有:适当增加结晶卤水镁离子含量,增加结晶池内盐镁离子含量,收盐时结晶卤水可较多搀兑新海水卤、新矿卤用于输洗。从海矿卤混合皿内蒸发浓缩析盐实验结果可知,结晶卤水初始镁离子含量大于9 g/L,结晶过程氯化钠析出率80%,其它条件相同时,结晶卤水初始镁离子含量越高,结晶单产越低,同时,结晶卤水中镁离子含量过高,盐中氯化钠含量降低,水分含量增加。

遵循结晶面积服从卤深原则,适当增加结晶卤水深度,收盐时结晶卤水深,同等面积结晶池的卤水量多,能较好满足洗盐需求。结晶卤水深度影响结晶环境是否均衡,或卤水过饱和度,结晶卤水深,易获得较均匀、完整、坚实、透明的氯化钠晶体,晶体中钙、镁离子等含量少。今后滩晒宜灌池卤水深0.30 m~0.25 m,结晶终止卤水深度不低于0.15 m,收盐时结晶卤水平均深度高于0.20 m。

结晶周期一般不宜高于半年;收盐前尽可能多储备合格洗涤卤水;收盐过程在洗盐卤水质量或数量跟不上情况下,可暂时中断收盐,待卤水较好调整后继续收盐。

6.3 滩晒自然食用盐

旺季气温20 ℃以上时,结合黑塑料布铺池底、簿晒、镟盐、短期等结晶工艺,海矿卤混合滩晒自然食用盐,颗粒均匀、细白、松散易溶,盐中钙、镁、钾、铁等营养元素更丰富,食用品质更高,但怎样平衡产品中钙离子与镁离子、钾离子的比例,钙离子既符合自然食用盐质量标准要求,又要不使镁离子、钾离子含量过低,在工艺上应有效控制。此外,采用此工艺,劳动生产率低,经济合理性需论证。

7 结语

在传统海盐生产成本高,效益差及地方政府不断征用海盐田,海盐产量逐渐减少的背景下,海矿卤混合滩晒食用原料盐,是公司降本增效,提升服务食盐市场能力的有效路径。