硝酸钾制备技术研究进展

李 涛,高书宝,郝晓翠,王泽江,姚 颖,路绍琰,王玉琪,张 琦,黄西平

(自然资源部 天津海水淡化与综合利用研究所,天津 300192)

1 前言

硝酸钾既是一种重要的工业原料又是一种优质的无氯钾氮复合肥。在农业上,硝酸钾具备理想的化学、物理特性和良好的环境品质,主要用于烟草、花卉、柑桔以及其它对氯离子敏感的经济作物,可提高作物的产量,改善其质量[1-3]。在工业上,硝酸钾广泛应用于陶瓷、精密仪器玻璃、触摸屏玻璃、光学玻璃、火药、烟花以及食品、医药等行业[4]。此外,利用高温硝酸熔盐发电是其应用的新领域[5]。

据统计,全球硝酸钾产能约为400万t/a,主要生产国有智利、以色列、中国、美国、约旦等,其中智利矿业化工公司(SQM)的产能占比最大,约占总产能的33%。中国企业产能约占全球产能的50%,是产能占比最大的国家[6]。全国第二次国土普查结果表明,我国约有84%的土地缺钾,约有45%的土地严重缺钾。我国硝酸钾实际产量远达不到需求,每年仍需进口大量硝酸钾。随着近几年我国光热发电行业的快速发展,作为熔盐储能原料之一的硝酸钾需求量日益增加[7]。

2 国外硝酸钾制备技术

国外硝酸钾制备技术主要包括:硝酸—氯化钾高温蒸馏技术、低温萃取技术、离子交换法、硝钠转换法和复分解法等。

2.1 硝酸—氯化钾高温蒸馏技术

硝酸—氯化钾高温蒸馏技术是美国西南钾碱公司于20世纪50年代末开发,并于1963-11建厂投产,其工艺流程是氯化钾和硝酸在高温蒸馏塔里生成硝酸钾、氯化亚硝酰及氯气,塔底物料送至真空结晶器使硝酸钾结晶析出,然后用离心机分离出来。而反应生成的氯化亚硝酰及氯气在150 ℃下用硝酸氧化成氯气和二氧化氮,经精馏分离后,液氯作为成品,二氧化氮利用空气氧化成65%硝酸后回用处理氯化钾。该技术反应条件苛刻、腐蚀严重、投资较大、操作环境恶劣,在国际市场上已失去竞争力[8]。奥地利氮素工业公司(现林茨化学公司)用氧化氮代替硝酸分解氯化钾,相比美国西南钾碱公司的工艺,显著降低了对设备的腐蚀程度[9]。

2.2 低温萃取技术

硝酸—氯化钾低温萃取法(IMI法)是以色列海法化学工业公司的独家技术,该工艺副产物盐酸可用于分解磷矿生产磷酸,现已达到60万t/a的生产规模[10-12]。硝酸与氯化钾反应后溶液经冷却、结晶、过滤、洗涤、干燥可得到成品硝酸钾。分离出产品硝酸钾后的母液中含有过量的硝酸、盐酸和部分钾盐。为了回收利用未反应的硝酸和钾盐,在低温下分离出反应生成的盐酸是处理反应母液的关键步骤。一般采用萃取与反应同步进行的方法,萃取反应生成的盐酸,使反应向着生成硝酸钾的方向进行,这样既可以得到副产品盐酸,又能使硝酸和钾盐回收利用。由于萃取剂(异戊醇)对盐酸的选择性不佳,这种反应与萃取同步进行的方法很难得到纯度较高的盐酸。该技术具有工艺成熟可靠、产品纯度高、反应温度低、无副反应、生产成本低等优势。但由于盐酸和硝酸分离困难,萃取与反萃取工艺较复杂,设备投资大,萃取剂在生产过程中大量使用存在爆炸风险,且污染环境、设备腐蚀严重[13-14]。

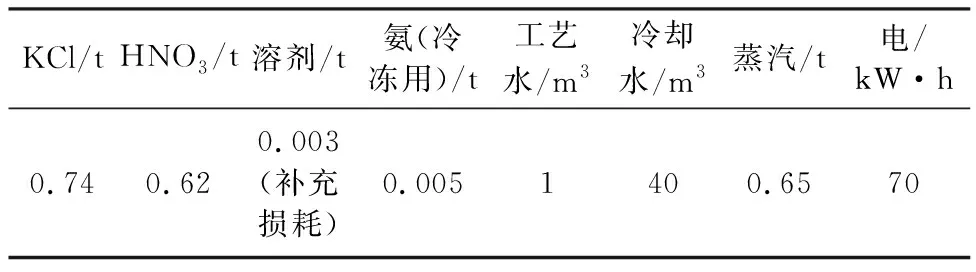

生产1 t硝酸钾的物料及燃料动力消耗见表1[8]。

表1 低温萃取法生产硝酸钾的单位消耗表Tab.1 Unit consumption of potassium nitrate produced by low-temperature extraction

2.3 离子交换法

离子交换法是由美国先进分离技术公司(AST)开发的连续式离子交换技术(ISEP),有效改善了传统离子交换技术存在的“浓度脉冲”现象。该技术是将氯化钾和硝酸(硝酸铵)加入到ISEP回转式离子交换接触器内,在压力为0.3 MPa和常温的条件下可连续制得硝酸钾溶液和盐酸(氯化铵)溶液。硝酸钾溶液和盐酸(氯化铵)溶液经后处理分别制得硝酸钾成品和商品盐酸(氯化铵)。该方法产品质量高、投资少、物耗低、操作控制简单,但后处理蒸发能耗较高[2]。

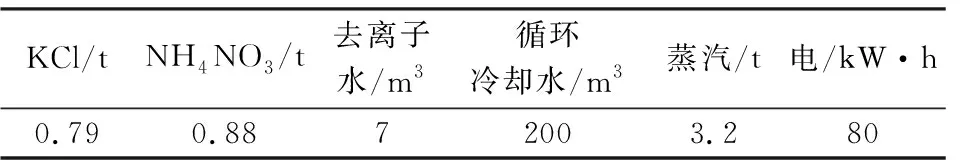

生产1 t硝酸钾的物料及燃料动力消耗见表2[8]。

表2 离子交换法生产硝酸钾的单位消耗表Tab.2 Unit consumption of potassium nitrate produced by ion exchange

2.4 硝钠转换法

智利SQM公司硝钠转换法是20世纪50年代的生产方法,利用智利硝石(硝酸钠)和氯化钾生产硝酸钾。该方法在常压下进行,反应温度为80 ℃~90 ℃,工艺条件温和。首先经蒸发浓缩析出副产品氯化钠,然后冷却析出硝酸钾,经过离心过滤、洗涤、干燥三个工序后得到硝酸钾成品[15]。该技术基本无污染物排放,操作方便、原料利用率高、产品质量较好,副产品氯化钠可用于制备纯碱或烧碱。但由于硝石资源分布不均、价格较高,难以大面积推广。

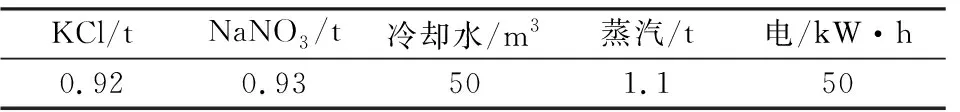

生产1 t硝酸钾的物料及燃料动力消耗见表3[8]。

表3 硝钠转换法生产硝酸钾的单位消耗表Tab.3 Unit consumption of potassium nitrate produced by sodium nitrate conversion

2.5 复分解法

硝酸铵—氯化钾复分解法最早由法国Auby公司于1964年开发[16],称为三步循环法。工艺流程为将氯化钾和硝酸铵按不同摩尔比在反应器中进行复分解反应,反应温度约为60 ℃,料液经冷却结晶析出硝酸钾粗品,向分离硝酸钾后的母液中加入硝酸铵进行蒸发浓缩,再经冷却结晶分离出副产品氯化铵,分离氯化铵后的母液返回配料工序循环使用。该技术因原料硝酸铵廉价易得,投资少,成本低,副产品可用作复混肥的原料,具有较强的竞争力。但产品纯度和外观稍差,需重结晶以提高产品质量[15]。

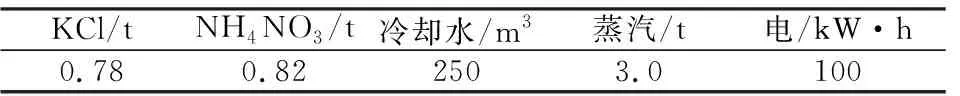

生产1 t硝酸钾的物料及燃料动力消耗见表4[15]。

表4 三步循环复分解法生产硝酸钾的单位消耗表Tab.4 Unit consumption of potassium nitrate produced by three-step cycle double decomposition method

硫酸钾—硝酸钙复分解法(Victor法)由德国的Gewerkschaft Victor公司在20世纪50年代初开发,影响该法生产效率的主要因素是硫酸钙与硫酸钾会形成CaSO4·K2SO4·H2O复盐,并和反应生成的硫酸钙一起析出,导致钾的损失。精确控制硝酸钙的过量程度是Victor法得以成功的关键。瑞士的Lonza公司在此基础上开发了氯化钾—硝酸钙复分解法,该法通过三级沉淀依次析出KNO3、KNO3·CaCl2·2H2O复盐和CaCl2·6H2O,从而提高了产率[15]。

3 我国硝酸钾制备技术

我国硝酸钾制备技术包括:钾硝石直接提取法、硝钠转化法、中和法、低温萃取法、海水提取硝酸钾、硝酸分解磷矿联产硝酸钾及硝磷酸钾铵复合肥技术、离子交换法和复分解法等。

3.1 钾硝石直接提取法

天然钾硝石矿通过喷淋溶矿、蒸发、结晶和干燥等工艺可得到纯度99.7%以上的硝酸钾产品。该方法具有工艺流程简单,产品质量好等优点。由于天然钾硝石矿非常稀少,我国新疆乌宗布拉克地区发现了罕见的钾硝石矿,只有吐鲁番地区少数企业采用此方法生产硝酸钾[16]。

3.2 硝钠转化法

我国新疆鄯善县拥有硝酸钠资源总量约1.39亿t的世界级超大型钠硝石矿。依托资源优势,新疆硝石钾肥有限公司建成了一套10 kt/a规模的工业级硝酸钾装置,产品质量达到优等品标准[16]。

3.3 中和法

氢氧化钾—硝酸中和法,采用氢氧化钾和硝酸中和生产硝酸钾,再经多效蒸发浓缩制取硝酸钾,产品纯度高、工艺简单、投产容易,但所用原料氢氧化钾昂贵、能耗大、生产成本高,限制了其大规模生产应用[17]。

3.4 低温萃取法

针对以色列IMI法存在的局限性,我国研究学者进行了技术创新,采用磷酸三丁酯为萃取剂,脱芳烃煤油为稀释剂对反应母液中的硝酸进行萃取,经三次萃取后,母液中的硝酸几乎全部除去,剩余母液中主要成分为盐酸和钾盐,通过萃取或蒸馏可得到高纯度的盐酸[18]。青海盐湖工业股份有限公司开发了利用自产的硝酸和氯化钾制取高纯度熔盐级硝酸钾的工艺,通过反应结晶得到产品硝酸钾,过滤后的母液通过萃取法将反应生成的盐酸和过量的硝酸分离,萃取出的稀硝酸作为原料和氯化钾反应重复利用,萃取出的盐酸作为冷结晶—正浮选工艺原辅材料,做到副产盐酸的资源化利用,降低生产成本的同时保护了环境[7]。

3.5 海水提取硝酸钾技术

3.6 硝酸分解磷矿联产硝酸钾及硝磷酸钾铵复合肥技术

贵州省化工研究院开发了一种硝酸钾与高品质硝磷酸钾铵复合肥联产的新工艺,该工艺采用硝酸分解磷矿,酸解液经硝酸钾、白炭黑脱氟,硫酸钾脱钙处理;滤液经浓缩结晶、分离得农用硝酸钾,重结晶净化后制得工业硝酸钾;结晶母液用氨中和制取硝磷酸钾铵复合肥。该工艺能够充分利用硝酸分解磷矿中的各有效组分,提高硝酸分解磷矿生产企业的经济效益,具有较强的市场竞争力[20]。

3.7 离子交换法

离子交换法以硝酸铵和氯化钾为原料,以阳离子交换树脂为媒介,工艺与ISEP雷同,不再赘述,我国最大的硝酸钾生产企业文通钾盐集团有限公司采用此法生产硝酸钾[16]。

3.8 复分解法

复分解法是我国生产硝酸钾的主要方法,主要以硝酸铵和氯化钾(硝酸镁和氯化钾)为原料。复分解循环法是由法国Auby公司最早开发的,又称三步循环法,该法硝酸钾结晶需降温至0 ℃,在此基础上,我国的科研工作者提出了四步循环法,使得硝酸钾在常温下结晶析出,无需冷冻,降低了能耗,我国主要采用四步循环法工艺[21]。四步循环法的工艺流程为氯化钾和硝酸铵按等摩尔比配料,加适量水溶解后,反应温度由60 ℃逐渐降温至20 ℃,硝酸钾结晶析出,向分离硝酸钾后母液中加入一定量的硝酸铵,蒸发浓缩析出氯化铵固体,母液加入一定量水和氯化钾后循环利用[22]。经过多年的发展,四步循环法在原料预处理及溶解、硝酸钾分离及精制、氯化铵的分离、生产能耗、产品产率等方面得到了持续的改进[23-32]。近年来,我国科技工作者开发了一种连续式复分解法生产硝酸钾的工艺,该工艺包括硝酸钾串联式六级真空连续结晶、逆流三效降膜浓缩、废水循环利用等关键技术,较传统工艺实现了高效、连续、清洁化结晶生产,减轻料浆对设备的腐蚀程度,蒸汽余热得到有效利用,生产成本大大降低,同时实现生产废水的零排放[33]。

内循环复分解法制硝酸钾是硝酸铵—氯化钾转化法的改进,主要步骤为:(1)工业盐(氯化钠)与碳酸氢铵反应生成氯化铵和碳酸氢钠;(2)碳酸氢钠与硝酸铵反应生成硝酸钠,同时释放氨和二氧化碳;(3)氨和二氧化碳用硝酸钙溶液吸收,得到硝酸铵和碳酸钙;(4)硝酸钠与氯化钾反应生成硝酸钾和氯化钠。在整个生产过程中,将所得的氯化钠和硝酸铵分别作为制取碳酸氢钠和硝酸钠的原料而被循环使用,所需原料仅需碳酸氢铵、硝酸钙、氯化钾,得到的产品除硝酸钾外,还有氯化铵和轻质碳酸钙。由于原料氯化钠和硝酸铵在整个过程中内部循环使用,因而称之为内循环法。该法既能降低成本、提高效益,又可降低对环境的污染,是一种较为理想的生产方法[34]。

硝酸铵—氯化钾转化法制取硝酸钾生产工艺存在如下局限性:(1)原料硝酸铵属于易爆危险品,购买和运输贮存有危险性,价格昂贵;(2)副产氯化铵对设备腐蚀严重,设备投资大;(3)所得结晶硝酸钾产品易结块、易潮解,在许多领域应用效果差[35]。为了克服硝酸铵与氯化钾转化法存在的缺点,近年来硝酸镁—氯化钾复分解法生产硝酸钾得到迅猛发展,该工艺流程简单,投资小,能耗低,一次转化率高,操作安全、方便。工艺流程为:在硝酸溶液中,缓慢加入粉状菱苦土,不断搅拌溶解,硝酸与菱苦土发生化学反应生成硝酸镁。然后再加入氯化钾不断搅拌溶解,将溶液过滤除杂。溶液过滤除杂后冷却降温,硝酸钾结晶析出,分离硝酸钾晶体后的母液含有大量氯化镁,由于同离子效应,硝酸镁与氯化镁存在相互盐析作用,故可向上述母液中加入硝酸和菱苦土过滤除杂。溶液过滤除杂后进行蒸发浓缩,保温沉降,析出六水氯化镁晶体,分离六水氯化镁后的母液循环利用[36]。亦有报道将分离硝酸钾晶体后的母液直接蒸发浓缩后,经冷却结晶,分离得到复盐KNO3·MgCl2·2H2O循环利用,剩余母液中主要含有氯化镁,将其再次蒸发浓缩后,送至氯化镁制片工序或用于生产菱镁水泥[37-38]。

氢氧化镁循环反应法制取硝酸钾工艺本质上采用的亦是硝酸镁—氯化钾复分解法,该工艺以硝酸、氯化钾和氨为原料,利用氢氧化镁为反应中间物,先将硝酸、氢氧化镁与氯化钾混合,反应后溶液通过冷却结晶、分离、干燥等操作制得硝酸钾。向分离硝酸钾的母液中通入氨,反应生成氢氧化镁沉淀,氢氧化镁沉淀经分离循环利用,剩余氯化铵母液经蒸发浓缩、冷却结晶、分离得到氮钾镁复合肥。该工艺应用于工业化生产还存在以下局限性:一是氢氧化镁沉淀过滤性能差;二是氯化铵蒸发与冷却结晶存在结垢现象[39]。

4 结论

近年来,我国硝酸钾制备技术有了长足的发展,生产工艺及装备水平不断提高,硝酸钾结晶率、工艺能耗、换热器结垢等问题得到了不同程度的改善。在传统技术的基础上,经过持续创新研发,多项具有工业化前景的硝酸钾制备新技术不断涌现。

随着新能源、高端触摸屏、光学玻璃、食品、医药等行业的不断进步,对于高纯度硝酸钾的需求日益提高,未来不断提高硝酸钾制备技术的水平和产品质量仍然是硝酸钾制备技术发展的大趋势。