某核电厂碱液管道弯头开裂原因分析

徐 科 胡明磊 刘 君 胡宇杰 高 斌

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

凝结水精处理系统作用是除去凝结水中的离子态、悬浮状杂质,确保达到蒸汽发生器规定的给水水质。系统中有高/低位烧碱贮罐,两个罐子通过不锈钢管道连接用以传输烧碱(NaOH)。该管道服役至今已多年,其弯头的材质为不锈钢,在日常运行过程中弯头表面出现碱结晶,清理后发现在弯头焊缝边缘存在裂纹,运行过程中出现泄漏。

1 理化试验

1.1 宏观形貌

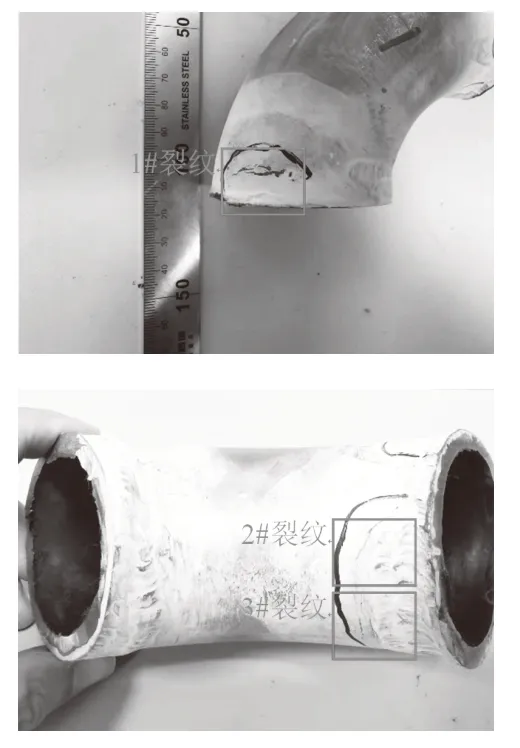

依据GB/T 18851.1-2012《无损检测 渗透检测》,对弯头进行渗透检测。弯头靠近焊缝位置,有3条明显的长裂纹。1#裂纹长度约15mm,2#裂纹长度约14mm,3#裂纹长度约15mm,裂纹扩展方向均为环向,如图1所示。

图1 弯头裂纹位置2.2化学成分分析

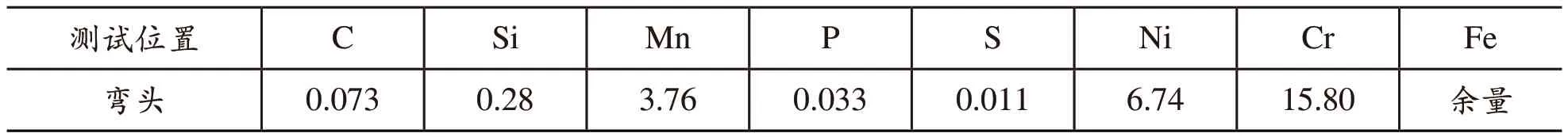

依据GB/T 11170-2008《不锈钢多元素含量的测定 火花放电原子发射光谱法(常规法)》利用电火花直读光谱仪对弯头母材的化学成分进行分析,结果如表1所示。由于失效弯头原始材质未知,在标准GB/T 20878-2007 《不锈钢和耐热钢牌号及化学成分》也未找到对应不锈钢牌号,但从Cr、Ni含量推断其属于奥氏体不锈钢。

表1 弯头成分分析结果(wt.%)

不锈钢中Mn在熔炼过程中能与S形成MnS消除有害杂质,但过多的MnS残留在钢中形成A类夹杂物(硫化物),会导致钢的力学性能、抗腐蚀性能和焊接性能降低。因此,奥氏体不锈钢标准中一般限定Mn含量不超过2.0%,弯头中的Mn含量超过2%,可能会使弯头的力学性能、抗腐蚀性能等下降[1]。

1.2 硬度测试

依据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,对弯头外弧表面和截面进行硬度测试。结果如表2所示,外弧表面硬度(平均值280)比截面硬度(平均值239)稍高,推测变形大的位置加工硬化影响更大[2]。

表2 硬度测试结果(HV)

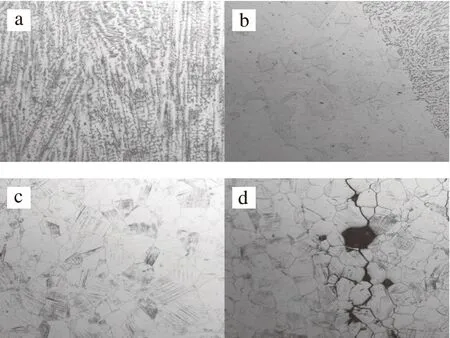

1.3 显微组织分析

如图2所示,选取弯头上的1#裂纹对弯头母材区、焊缝区、焊缝热影响区、母材裂纹区进行金相组织分析,对弯头母材进行夹杂物分析。依据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验方法》,将弯头经切割、清洁、镶嵌、打磨、抛光后采用方法A最劣视场法对夹杂物进行评级。依据GB/T 13298-2015《金属显微组织检验方法》,采用10%草酸溶液电解腐蚀的方法,进行金相组织检验。

图2 弯头金相组织照片

图3 夹杂物评级用照片

图4 晶间腐蚀样品形貌

图5 弯头内表面裂纹形貌

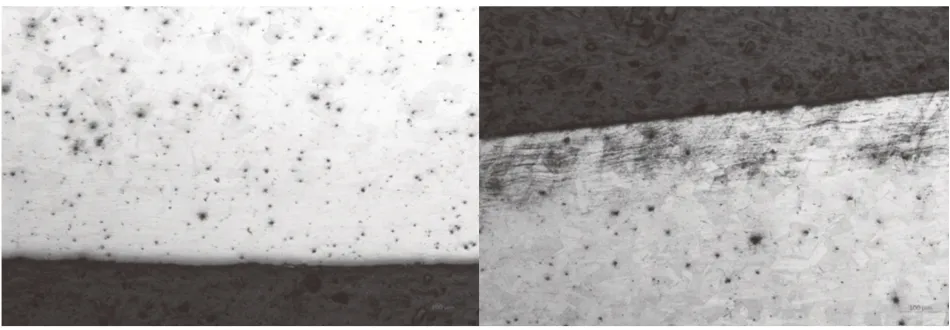

弯头母材区截面的金相组织分析结果如图2所示,其中(a)为焊缝区,(b)为热影响区,(c)为母材区,(d)为母材裂纹区,两个弯头奥氏体晶粒内部存在大量滑移带,芯部晶粒大小不一,表明弯头内外表面存在加工硬化;裂纹呈沿晶开裂特征。弯头焊缝区组织为奥氏体+铁素体组织,热影响区为奥氏体组织,母材为奥氏体组织,焊缝检测部位的金相组织无异常[4]。

夹杂物评级照片结果如以下图表所示,其中弯头母材存在A类的非金属夹杂物(硫化物),夹杂物等级达到2.0级,可能成为裂纹源及其扩展通道,降低材料的使用寿命[3]。

1.4 晶间腐蚀

依据GB/T 4334-2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》方法E进行晶间腐蚀试验,按标准要求选取2个样品开展测试。测试条件为周期20h,弯心直径8mm,弯曲角度180度,晶间腐蚀后弯头表面无裂纹,测试结果表明,弯头无晶间腐蚀迹象。

1.5 断口及裂纹微观分析

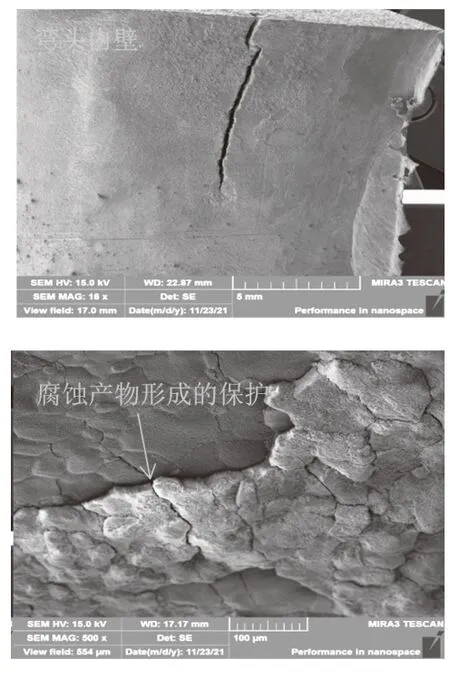

利用切割机切下弯头3#裂纹位置后,发现弯头内壁面存在一条裂纹,进一步观察到裂纹周围,发现腐蚀产物形成的保护层有明显的脱落,保护层的缺失会降低弯头的耐腐蚀性能。

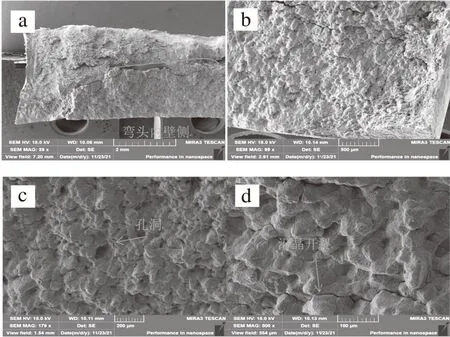

裂纹人工打开后进行断口SEM观察,如图6所示,其中(a)为打开断口的整体形貌左半部分,(b)为整体形貌右半部分,(c)为A区放大图,(d)为B区放大图。A区中存在点蚀孔,B区断口呈冰糖状形貌特征,为典型的沿晶断裂形貌。可能A区开裂较早,冰糖状的断口长时间腐蚀后其特征逐渐消失,在高浓度的碱性环境下产生点蚀凹坑。B区则仍保留了沿晶断裂的形貌特征。

图6 弯头裂纹断口形貌

利用EDS分析断口位置起裂区(A区)、扩展区(B、C区)的成分,分析位置与结果如表3所示。其中,O的含量A区>B区>C区,表明开裂越早,氧化物越多。并且,A区以Cr的氧化物为主,B、C区以Fe的氧化物为主。

表3 EDS分析结果(wt%)

2 分析与讨论

送检的开裂弯头从Cr、Ni含量推断其属于奥氏体不锈钢,但其Mn含量均超过2%,高于一般不锈钢标准的规定。不锈钢中Mn在熔炼过程中能与S形成MnS消除有害杂质,但过多的MnS残留在钢中形成A类夹杂物(硫化物),会导致钢的力学性能、抗腐蚀性能和焊接性能降低。对弯头外弧表面和截面进行硬度测试发现外弧表面硬度比截面硬度稍高,推测变形大的位置加工硬化影响更大;对弯头进行金相与夹杂物分析后发现两个弯头奥氏体晶粒内部存在大量滑移带,芯部晶粒大小不一,表明弯头内外表面存在加工硬化;弯头母材存在A类夹杂物,夹杂物等级达到2.0级,可能成为裂纹源及其扩展通道,降低材料的使用寿命。断口及裂纹微观分析显示弯头内表明有腐蚀产物脱落的情况;断口呈沿晶开裂特征,且有点蚀凹坑。

综上所述,送检的开裂弯头为奥氏体不锈钢,服役过程中与浓碱环境介质接触,弯头开裂部位同时存在加工硬化和焊接带来的残余应力[5]。因此,在上述三种因素长期综合作用下,使弯头靠近焊缝位置发生了应力腐蚀开裂(SCC),并最终导致碱液泄漏。弯头发生SCC的过程如下:奥氏体不锈钢在表面形成钝化膜,保护基体不被浓碱腐蚀。但长期在加工硬化和焊接产生的残余应力的作用下,钝化膜发生局部破损,裸露的金属基体成为新的阳极,而裂纹两侧仍有保护膜为阴极,浓碱介质通过毛细作用渗入裂纹尖端,促使裂纹尖端继续溶解、生长。最终,弯头形成贯穿裂纹导致碱液泄漏。

4 结语

送检弯头本身Mn含量异常高,存在MnS脆性夹杂物,由于未进行合适热处理,表面存在加工硬化层,在浓碱环境下,靠近焊缝位置发生SCC应力腐蚀开裂。