氯丁橡胶防腐管涂敷工艺及质量控制点探析

彭传伟 贾 振 杨 彪 赵 利 王志勇

(1. 中海油能源发展股份有限公司清洁能源分公司,天津 300452;2. 海油发展珠海管道工程有限公司,广东 珠海 519000)

0 引言

在海管系统中,飞溅区立管由于腐蚀因子较多,是受海洋环境腐蚀影响最严重的区域。同时,该区域还可能受到船舶的撞击。因此,其安全性对于海上采油平台的安全极为重要。目前,在海洋立管尤其是飞溅区立管中最常用的是氯丁橡胶涂层[1]。

氯丁橡胶拥有传统橡胶优秀的机械性能、抗渗性能、绝缘性能、加工性能、耐化学介质性能,良好的可塑、可粘结性、可配合性、硫化性等特点。[2]此外,因氯原子的存在使其具备了良好的耐候、耐磨、耐油、耐光照、耐臭氧、耐盐雾、耐化学品性能。作为防腐材料,它同时具备了较高的机械强度和电性能[3]。

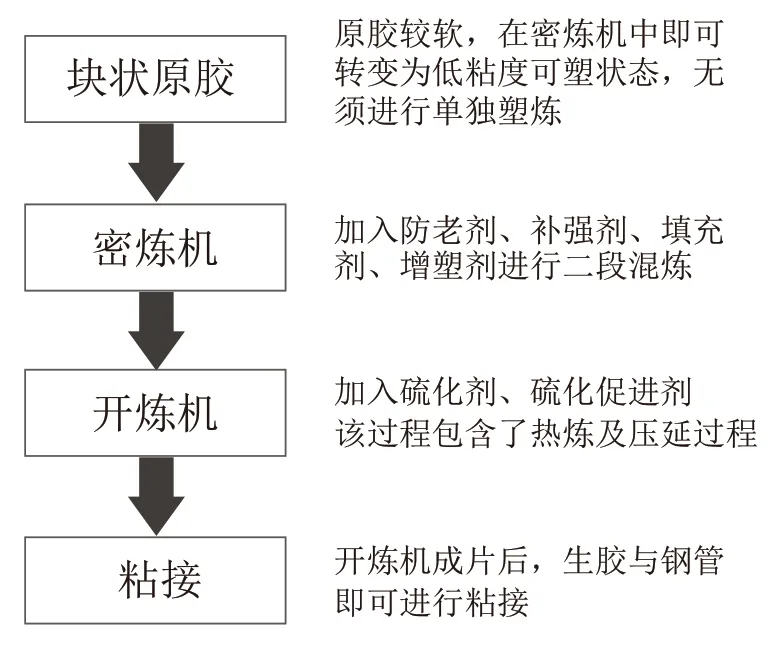

氯丁橡胶是氯丁二烯通过乳液聚合而得,其常见的生产流程如图1所示。

图1 氯丁橡胶生产流程

参照加工程序示意图,可将生产工艺流程分为如下几个重点环节:生胶的配制与混炼、钢管的表面处理、胶片的贴合、硫化等工艺条件。

1 生胶的配制与混炼

1.1 氯丁橡胶与配合剂

氯丁橡胶可按分子量调节剂大致分为两类:硫磺调节型(G型胶),使用硫化调节:非硫磺调节型(W型胶),使用硫醇调节。

配合剂的选用在氯丁橡胶的生产中极为重要,包括防老剂、填充剂、防焦剂、耐水剂、抗静电剂、阻燃剂、补强剂、增塑剂、硫化剂、硫化促进剂等。

氯丁二烯在聚合时可生成α、β、μ、ω等四种不同的聚合物,大部分氯丁橡胶属于α型聚合体,分子链为线型,结构规整,具有可塑性;μ型为有支链和桥键的聚合物,无可塑性。α型聚合体在受热、光、氧作用而老化,直链分子产生歧化或交联,转化为μ型聚合体。为尽量避免这一过程,需要在氯丁橡胶混炼时加入防老剂。老化试验后,断裂伸长率的下降程度可直接反映防老系统的好坏。而抗臭氧防老剂则通常与常规防老剂配合使用。

防焦剂是提高胶料抗焦烧的专用助剂,可以提高胶料贮藏和加工过程中的安全性。抗静电剂是使橡胶制品表面电荷定向排列的添加剂,而耐水剂主要通过加入碳酸钙降低透水性以达到耐水的目的。

氯丁橡胶的补强剂主要是炭黑,氯丁橡胶的力学性能主要依靠炭黑来实现。炭黑在橡胶的配方中所占比例仅次于生胶。氯丁橡胶中添加的炭黑表面应越光滑越好,并且应该达到最好的分散度,以保证胶料性能一致[4]。

1.2 施工工艺

配合剂需要充分彻底地混入生胶中,才能保证后续工段顺利进行。氯丁橡胶加工过程需要升温降低门尼粘度,保证配合剂均匀分散;再降温使其具有塑性才能够成片。通常,在原胶中加入配合剂,使用密炼机进行混炼,之后在开炼机中添加硫化剂与硫化促进剂进行热炼压延。生产工艺示意图如图2所示。

图2 胶料生产工艺

高温度下氯丁橡胶易焦烧,故采用二段混炼法。即先进行短时间混炼快速排胶,在开炼机中加入硫化剂和硫化促进剂。

1.3 质量控制点

(1)原胶的贮存,理想的贮存条件是18℃以下,避光干燥的环境。过高温度与过长时间,都会使氯丁橡胶自α型转变为μ型,降低胶料的操作性能;

(2)混炼工艺控制的关键参数为温度及负荷,时间为参考参数;

(3)混炼温度及混炼程度掌握的好的前体下,开炼机的工艺操作性能和配方组成有很大关系;

(4)在后续的粘胶贴片工序中,修剪过程会产生大量生胶的边角余料。这些返回胶,在开炼机中掺用的比例应控制在20%以内;

(5)为防止原胶的加工过程中出线严重的焦烧现象,在开炼机加工后,应对生胶进行抽检,观察内部是否有大颗粒甚至结块的现象。生胶加入硫化剂与硫化促进剂热炼成片后,要在规定时间内使用。

2 钢管的表面处理

2.1 表面处理

表面处理前,首先要对钢管进行检查,外观有缺陷的钢管严禁进入下道工序。表面处理可以清除金属表面的油污及氧化膜, 使金属呈露新鲜的表面,并可以提高金属表面的表面能, 以便于它和胶粘剂或橡胶结合。

管道的防腐质量在很大程度上取决于涂层与管表面的粘附力,涂层与管表面的粘附力又取决于管表面的除锈质量。钢管的表面处理就是防腐工艺的基础,除锈等级需达到Sa2.5级,锚纹深度需达到50~100μm,表面灰尘度不大于ISO 8502-3规定的2级水平,氯离子含量应小于ISO 8502-9规定的20mg/m2。足够的锚纹深度能够成倍地增加接触面积和取得镶嵌效果,提高附着强度。除锈后通过真空吸尘和干燥空气吹扫工艺清除除锈后表面尚存的微尘,用盐分测试仪检测表面可溶性盐的盐分含量情况。

2.2 质量控制点

钢管表面处理作为施工工艺的重点之一,其锚纹深度、表面盐含量、表面灰尘度等指标都需严格按照相关标准执行。如需要,还需对磨料电导率进行测试。

3 胶片的贴合

3.1 粘结原理

氯丁橡胶防腐管是氯丁橡胶与金属基材的粘接,橡胶和金属是相差极大的异质材料,其化学结构和力学性能存在着巨大的差异,所以胶黏剂与被粘结物硫化成键的过程极为重要。结合施工工艺参数,氯丁橡胶管生产中通常使用的是开姆洛克205/220双组份粘结体系以保证粘接效果。开姆洛克CH205粘结剂作为底涂胶粘剂;开姆洛克CH220作为面涂胶粘剂[5]。

粘接示意图如图3所示。

图3 粘接示意图

CH205由酚醛树脂与氯化天然橡胶组成,本身就有良好的耐腐蚀性,可以在一定程度上起到防腐底漆的作用。205/220系统的粘结性能满足剥离强度的技术要求,拉伸破坏基本上都是橡胶的内聚破坏。

3.2 胶片贴合

CH205与CH220都是介散体系,使用前应充分搅拌,并在使用过程中定时搅拌,否则会发生沉淀、分层现象。

理论上,在一定范围内,胶浆的涂刷厚度越大,粘结强度越高。加工程序中,手工涂刷的厚度采用涂刷遍数来进行衡量,应进行至少两遍的涂刷。涂刷后,若不彻底干燥,残留溶剂便会成为粘结隐患,应干燥到光滑不黏手的程度方可贴胶。贴合两层生胶片,环向和纵向搭接处应交错并进行仔细修整,以免硫化后厚度不均。

3.3 质量控制点

(1)应该时刻注意,胶黏剂在涂刷之前应充分搅拌后才可以使用;

(2)涂刷时表面温度至少高于露点温度3℃以上,环境湿度在85%以下;

(3)表面刷涂黏结剂应在喷砂清理表面4h内且表面没有被污染和明显返锈的情况才能进行;

(4)胶黏剂在涂刷过程中要用量足够,涂刷彻底。每种胶涂刷后,都要有足够的停留时间才可以进行下一道工序;

(5)生胶片接缝处要逐一检查,观察搭接处是否存在翘边、鼓起等现象。观察胶片中是否存在大气泡;

(6)如无特殊要求,包胶时按照项目要求进行管端预留。

4 硫化

氯丁橡胶防腐管的硫化,主要起到两个主要作用:第一是氯丁橡胶生胶本身发生分子链交联,线形高分子通过化学交联反应变成三维网状高分子,进而使胶料的物理性能及其他性能都发生根本变化;第二是胶黏剂通过硫化过程发生交联及分子扩散,提高粘结力。

4.1 硫化理论

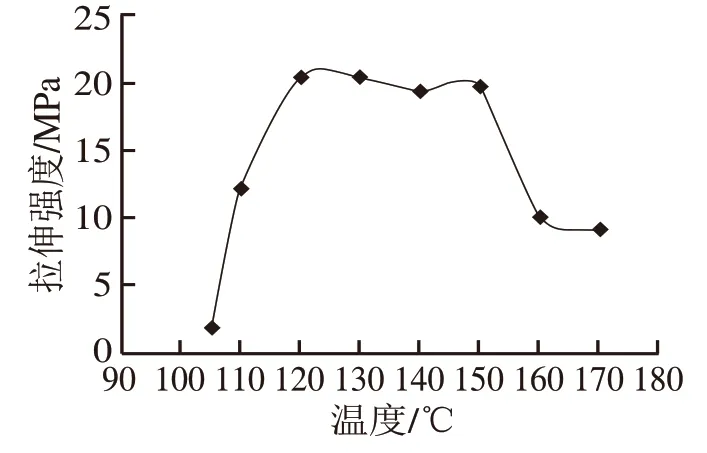

多采用橡胶的某一项物性随硫化时间的变化曲线,来表征硫化的历程和胶料性能变化的规律。图4所示为硫化过程中拉伸强度随时间的变化曲线。

图4 拉伸强度变化曲线

焦烧时间也称为硫化诱导期,指正式硫化开始前的时间,是氯丁橡胶进入硫化室至出现轻度硫化的整个过程所需要的时间。从此阶段的终点起,胶料开始发硬并丧失流动性,因此焦烧时间也可看作是胶料的定型时间。该时间越长,越不容易发生焦烧,胶料的操作安全性越好。

热硫化时间,此阶段中胶料进行着交联反应,逐渐生成网状结构,所以橡胶的拉伸强度急剧上升。此段时间的长短是衡量硫化速度快慢的尺度。从理论上讲,该时间越短越好。

硫化平坦期,此时交联反应已趋于完成,反应速度已缓和下来,随之而发生交联键重排、热裂解等反应。由于交联和热裂解反应的动态平衡,所以胶料的扯断强度曲线出现平坦区。在此阶段中硫化胶保持有最佳的性能。平坦范围的宽度,可表明胶料热稳定性的好坏。

过硫化期相当于硫化反应中网构形成的后期,存在着交联键重排,但主要是交联键及链段的热裂解反应,因此胶料的拉伸性能显著下降。

4.2 硫化剂与硫化促进剂

不同于传统橡胶,氯丁橡胶大分子主链的双键上连有极性氯原子,吸引双键上活泼的π电子,降低了双键的活性和α氢原子活性。硫磺硫化的氯丁橡胶虽然具备最好的力学性能,但耐热耐老化性能最差,所以一般不使用。最广泛使用的依然是金属氧化物硫化剂,即ZnO/MgO体系。

Na-22作为ZnO/MgO硫化体系的促进剂效果最佳,可缩短硫化时间,降低硫化温度,减少硫化剂用量和提高橡胶的物理机械性能等。硫化促进剂促进不稳定的氯位置发生交联反应,对于改善氯丁橡胶的耐热氧老化性能有益。

4.3 硫化方法

不同种类、不同规格、不同形状、不同用途氯丁橡胶制品的硫化方式很多,氯丁橡胶防腐管通常使用直接蒸汽硫化。氯丁橡胶不存在硫化返原现象,所以可少许过硫,以便减少制品在使用过程中的故障。

加压蒸汽硫化的热载体是蒸汽,饱和蒸汽的温度与压力存在着一定的依存关系,在某一压力下其温度是一定的。压强完全是为蒸汽的温度提供必要的压力。

由于氯丁橡胶涂层厚度大,可能发生内部未硫化完全而表面已经发生过硫的现象。所以,在第一个高温高压条件下硫化到一定程度后,降压降温继续硫化一定时间,既尽量减少了表面的过硫化现象,又保证了内部的完全硫化。

205/220体系适用于二段硫化。绝大部分氯丁橡胶的硫化条件都足以使胶黏剂硫化彻底,在硫化过程中,无须过多关注胶黏剂。为了使胶粘剂与胶料之间有较长的相互扩散时间,增强粘结效果,胶料的焦烧期应尽可能长一些。

4.4 质量控制点

(1)如图5、图6所示,在一定的范围内,硫化压力对天然橡胶的拉伸强度、断裂延伸率、永久变形、剪切强度影响不大。影响这些性能的主要因素是硫化温度。监造过程中要重点关注硫化温度;

图5 压力对氯丁橡胶拉伸性能影响

图6 温度对氯丁橡胶拉伸性能影响

(2)氯丁橡胶的焦烧时间,超过焦烧时间的胶料会严重影响最终产品质量。应该对密炼后每一批次的胶料进行硫变曲线的测定,记录焦烧时间,对生产进行严格控制。

5 结语

氯丁橡胶涂层作为降低恶劣环境对平台立管影响的屏障,其产品质量对于采油平台的顺利运行极其重要。熟悉氯丁橡胶防腐的生产工艺,把握好生产过程中的质量控制点,有助于加强对生产过程的质量控制,避免出现涂层缺陷,减少因此导致的油气管道运行风险。