化工污水电渗析实验研究及工艺设计方案的确定

杨海燕 周文凡

(1. 中国石油独山子石化分公司研究院,新疆 克拉玛依 833699;2. 中国石油独山子石化分公司科技信息处,新疆 克拉玛依 833699)

0 引言

本石化公司净化水联合车间污水处理系统划分为含盐污水系统、含油污水系统和清净废水系统,总设计规模1800m3· h-1,其中含盐污水600m3· h-1,含油污水600m3· h-1,清净废水600m3· h-1。

超滤-反渗透双膜工艺用于公司清净废水系统,反渗透因为高压运行导致能耗较高,且反渗透工艺膜污染问题严重、水回收率较低,仅在50%左右。加之目前反渗透产水用作循环水补充水,对其水质要求大为降低,可以考虑采用电渗析脱盐工艺代替反渗透工艺,以降低能耗,提高产水率,节约运行成本;含盐废水经提标处理后达标外排,排放量高达900m3· h-1,其水质干净,只是电导率较高,若能降低其电导率到可回用至循环水的水平,则可以大大节约新水用量,降低运行成本。为此,开展清净废水系统超滤产水和含盐污水提标外排水的电渗析实验,考察电渗析工艺对超滤产水的脱盐效果,并根据试验结果,制定电渗析工艺设计方案。

1 清净废水系统超滤产水电渗析实验

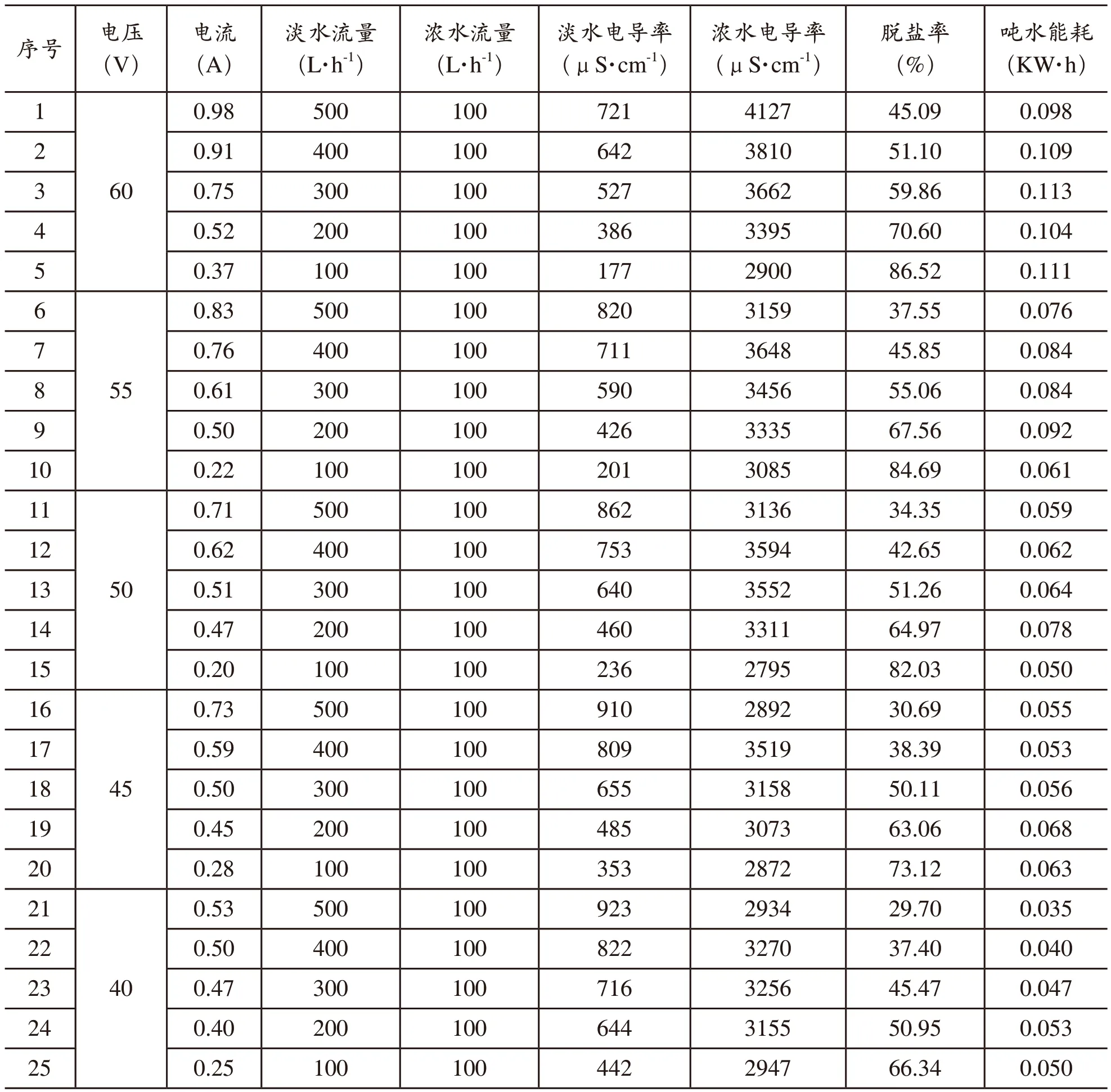

测量不同进水流量(浓水固定100L · h-1,淡水100、200、300、400、500L · h-1)及不同电压(40V、45V、50V、55V、60V)下产水的电导率,探索电渗析脱盐率与电压、进水流量之间的关系,测量数据如表1所示。

表1 不同操作条件下水质测量与耗能

综合脱盐率、水回收率、吨水能耗、设备处理效率、浓水电导率等指标,选择60V操作电压、淡水流量300L · h-1、浓水流量100L · h-1作为运行条件,连续运行10h,从图1可以看出,由于超滤产水水质较好,电渗析运行过程中没有明显的膜污染,因而脱盐率效果没有明显波动。

图1 超滤产水电渗析工艺电导率随运行时间变化关系图

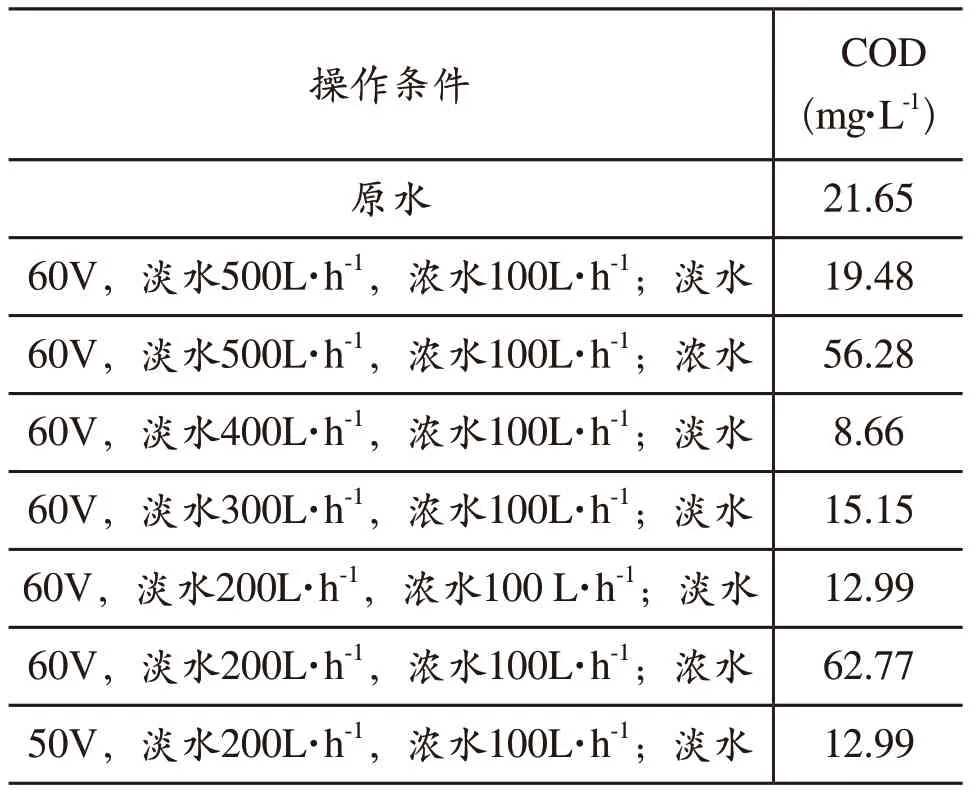

测量了不同运行条件下,COD值的变化情况,如表2所示。可以看出,与中水电渗析过程类似,超滤产水经过电渗析处理后,其淡水COD下降,浓水COD上升。

表2 不同操作条件下COD值变化情况

调研电渗析与反渗透技术的建设投资运行成本,主要包括电力消耗、化学药品消耗与固定资产折旧费。

(1)化学品消耗方面,电渗析0.13元 · 吨-1,反渗透0.4元 · 吨-1;

(2)电力消耗方面,电渗析0.50元 · 吨-1,反渗透2.3元 · 吨-1;

(3)固定资产折旧费方面,电渗析0.98元 ·吨-1,反渗透1.01元 · 吨-1。

可见,电渗析技术在电力消耗方面远低于高压运行的反渗透技术,因而运行成本更低。

2 含盐污水提标外排水电渗析实验

测量不同进水流量(浓水固定100 L · h-1,淡水100、200、300、400、500L · h-1)及不同电压(40V、45V、50V、55V、60V)下产水的电导率,探索电渗析脱盐率与电压、进水流量之间的关系,测量数据如表3所示。可以看出,电渗析工艺对提标外排水具有明显的脱盐效果,综合考虑脱盐率、水回收率、吨水能耗、设备处理效率、浓水电导率等指标,选择60V操作电压、淡水流量400L · h-1、浓水流量100L · h-1作为最优条件。在此运行条件下,原水经过一次电渗析处理后,电导率从3418μs · cm-1降至1574μs · cm-1,脱盐率达53.95%;产水经过二次电渗析处理后,电导率降至745μs · cm-1,脱盐率达52.67%;二级串联电渗析总的脱盐率为78.20%,总的水回收率为64.0%。

表3 不同操作条件下水质测量与耗能

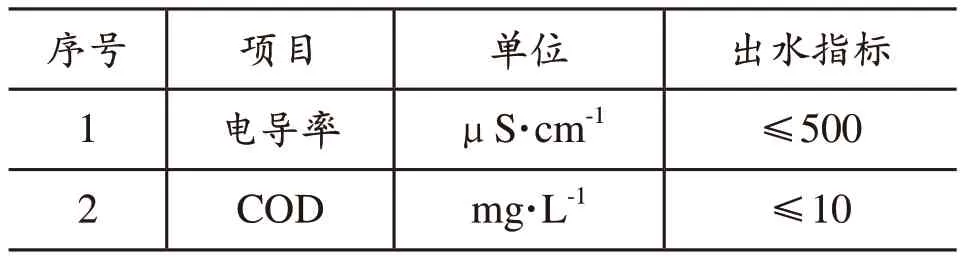

表4 进水水质指标

表5 出水水质指标

表6 清净废水回用循环水设备配置表

表7 进水水质指标

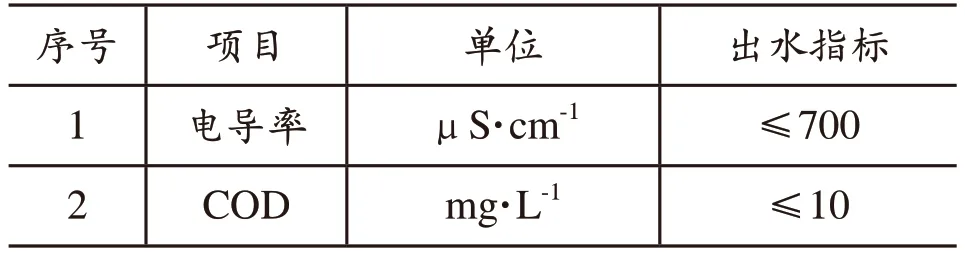

表8 出水水质指标

同时,还测量了60V操作电压、淡水流量400L · h-1、浓水流量100L · h-1运行条件下,COD值的变化情况,原水经过一次电渗析处理后,淡水COD从原水的30.30mg · L-1降至12.99mg · L-1,浓水COD升至216.45mg · L-1;淡水经过二次电渗析处理后,COD进一步降至2.16mg · L-1,二次电渗析浓水的COD为71.43 mg · L-1。

从表3可以看出,60V操作电压、淡水流量100L · h-1、浓水流量100L · h-1运行条件下,电导率降至537μs · cm-1,脱盐率高达84.29%。此运行条件下,浓水COD升至216.45 mg · L-1。

3 电渗析工艺设计方案

针对中水水质控制及脱盐单元的运行问题,开展清净废水系统超滤产水、含盐污水提标外排水的电渗析试验,并根据试验结果,制定了电渗析工艺设计方案,建议在净化水联合车间的污水处理系统建立配套规模的电渗析工艺单元装置。

3.1 清净废水电渗析处理工艺

3.1.1 设计处理规模

本项目主要用于处理清净废水(超滤单元出水),处理规模如下:

(1)处理规模:600m3· h-1;

(2)最大水量:600m3· h-1;

(3)实际运行水量:400m3· h-1具体设计参数还需借助专业公司根据生产实际情况进行规划设计。

3.1.2 设计进水水质

3.1.3 设计出水水质指标

3.1.4 工艺流程描述

如图2所示,超滤产水储罐通过自吸污水泵提升至原水箱,再通过水泵分三股水进入电渗析单元,通过调节电渗析操作电压、进水流量等参数,使污水达到稳定的回收率,最后又分三股水排出电渗析单元,其中极水循环回到原水箱,脱盐水外送至循环水,浓水回流至含盐污水纯氧曝气池前端经处理合格后外排。

图2 超滤产水电渗析工艺参考流程图

3.1.5 具体工艺参数

(1)电渗析器:可用800×1600mm离子交换膜。以常规的异相离子交换膜为膜材料,300对离子交换膜,采用二级两段方式,组装为电渗析膜堆。钛网电极,PP隔板大水流通道防止污染物沉积。单台处理量为40m3· h-1,功率为5kW,产出脱盐净化水是32~35m3· h-1,浓水为5~8m3· h-1,15台,并联排列,清净废水处理量达到600m3· h-1。整体上水回收率达到75%左右,脱盐水的电导率小于500μS ·cm-1,达到循环水使用的水质要求,外排进入循环水池;浓水的电导率小于3000~3500μS · cm-1,COD小于60mg · L-1,浓水符合外排的污水水质要求;

(2)管道:PVC管道,根据实际工程设计配备;

(3)主要设备配置:

①厂房:40×10m;

②电源:380V工业用电;

③功率:电渗析为5kW×15=75kW。三台水泵,扬程为20m。水泵总功率为20kW×3= 60kW。总功率为135kW;

(4)电渗析操作参数:

① 操作电压60V;

② 淡水流量300L · h-1;

③ 浓水流量100L · h-1;

④ 采用自动频繁(2小时每次)倒电极操作,防止污垢(主要考虑硅酸盐垢)的生成,提高电渗析设备运行稳定性。

3.2 提标外排污水电渗析处理工艺

3.2.1 设计处理规模

本项目主要用于处理清净废水(提标外排污水),处理规模如下:

(1)处理规模:1000m3· h-1;

(2)最大水量:1000m3· h-1;

(3)实际运行水量:900m3· h-1。

具体设计参数还需借助专业公司根据生产实际情况进行规划设计。

3.2.2 设计进水水质

3.2.3 设计出水水质指

3.2.4 工艺流程描述

如图3所示,提标外排监护池污水通过自吸污水泵提升,分三股水进入一级电渗析单元,通过调节电渗析操作电压、进水流量等参数,使污水达到稳定的回收率,然后又分三股水排出一级电渗析单元,其中一级极水循环回到原水箱,一级脱盐水进入二级电渗析单元,最后分三股水排出二级电渗析单元,其中二级极水循环回到原水箱,二级脱盐水达到循环水使用的水质要求,外送至循环水,一级、二级浓水均回流至含盐污水纯氧曝气池前端经处理合格后外排。

图3 提标外排污水电渗析工艺参考流程图

3.2.5 具体工艺参数

(1)电渗析器:可用800×1600mm离子交换膜。以常规的异相离子交换膜为膜材料,300对离子交换膜,采用二级两段方式,组装为电渗析膜堆。钛网电极,PP隔板大水流通道防止污染物沉积。单台处理量为40m3· h-1,功率为10kW,产出脱盐净化水是20~25m3· h-1,浓水为15~10m3· h-1。50台,25台并联排列,分两级,清净废水处理量达到600m3· h-1。两级电渗析整体污水回收率达到64%左右,二级脱盐水的电导率小于700μS · cm-1,达到循环水使用的水质要求,外排进入循环水池;浓水的电导率大于8000μS · cm-1,COD大于200mg · L-1,需重新评估该股污水是去碱渣生化处理装置还是直接回流至含盐污水纯氧曝气池前端经处理合格后外排;

(2)袋式过滤器:25台。考虑到中水的悬浮物较多,每台一级电渗析器配置一台处理量为40m3· h-1的5μm袋式过滤器,净化水质后,进入电渗析设备;

(3)管道:PVC管道,根据实际工程设计配备;

(4)主要设备配置及电渗析操作参数:

①厂房:40×10m;

②电源:380V工业用电;

③功率:电渗析为10kW×50=500kW。三台水泵,扬程为20m。水泵总功率为20kW×3=60kW。总功率为560kW;

④操作电压60V;

⑤淡水流量400L · h-1;

⑥浓水流量100L · h-1;

⑦采用自动频繁(2小时每次)倒电极操作,防止污垢(主要考虑硅酸盐垢)的生成,提高电渗析设备运行稳定性。

4 结语

(1)超滤产水不经过反渗透工艺,直接采用电渗析工艺脱盐,控制水回收率为75%的情况下,不仅可将电导率降至可回用到循环水的水平(控制在500μS · cm-1以下),还能进一步降低COD,且吨水能耗仅为0.113KW·h,可见电渗析技术较反渗透膜的运行成本更低;

(2) 因含盐废水经提标处理后达标外排,其水质较好,只是电导率较高,通过串二级电渗析处理后,淡水电导率可降至745μS · cm-1,COD进一步降至2.16 mg · L-1,总的水回收率高达64.0%,其淡水水质达到回用循环水标准;

(3)通过开展超滤产水、提标外排污水的电渗析试验及效果分析,并根据公司实际情况,制定了净化水联合车间电渗析工艺的设计方案。