ZIF-8改性多孔碳填料在低锌环氧防腐涂层中的应用

李 超 谢平令 谢 鳌 苗津源

(1. 北京化工大学电化学研究所,北京 100029;2. 电子科技大学材料与能源学院,四川 成都 611731)

0 引言

环氧富锌涂层因其物理屏蔽与阴极保护的双重性能,被广泛应用于金属重防腐涂层中[1]。但是,传统环氧富锌涂料存在着两大问题:一是高含量的锌粉使得涂层的成本高、质量密度大、成膜后孔隙率大、甚至还会对环境造成污染[2];二是环氧基涂层中缺少良好的导电回路,使得大量的Zn粒子难以充分发挥阴极保护作用[3]。因此,在保证环氧富锌涂层具备良好防腐性能、长时间寿命的同时,降低锌含量并提升锌的利用率将具有重要的应用价值和研究意义。

为了降低锌含量,一种可行的方案是更换传统环氧富锌涂料中的锌粉为其他活性Zn源。金属有机框架(MOF)家族中,ZIF-8(Zeolitic Imidazolate Framework-8)因其良好的结构稳定性、高比例的活性Zn-N位点和丰富的微介孔结构,近年来已被广泛用于新型防腐填料的研究中[4-6]。其防腐原理为:ZIF-8中的Zn-N能被热还原为高活性的Zn单质或ZnNx,通过自身与去极化剂反应,实现金属基底的防腐效果。然而,为了尽可能维持活性锌组分的存在,400~600℃的热处理条件往往使得ZIF-8衍生碳材料电导率低,因此难以高效地利用这些活性位点。

分级多孔碳材料(Hierarchical porous carbon, 简称HPC)因具有大表面积、高导电率、易表面修饰等优点[7],当作为填料添加到传统环氧富锌涂料中时,可以补足涂料中缺少导电网络的缺陷;同时,得益于微米级连续片状的形貌特点,也能够进一步提升对涂料中腐蚀因子的耐渗透效果,进而提升涂料的物理屏蔽性能。但目前,结合ZIF衍生锌与HPC复合防腐材料的研究少,其两者结合方式的优化研究更是鲜有报道。

基于上述讨论,本研究以分级多孔碳材料(HPC)为导电基底,ZIF-8为Zn源,成功制备了复合材料ZIF-8/HPC。为了使ZIF-8/HPC复合材料具备防腐活性效果,通过高温煅烧ZIF-8/HPC材料得到HPC上原位负载Zn物种的碳锌复合材料CZ。利用硅烷偶联剂γ-氨丙基三乙氧基硅烷(KH550)修饰改性CZ后,制备活性碳锌复合材料分散于环氧树脂(EP)中的低锌环氧防腐涂层,并探究不同活性碳锌复合材料的含量对环氧涂层性能的影响。本研究为低锌环氧涂层防腐研究,提供了一种新的思路。

1 实验

1.1 实验原料

环氧树脂HZ-01A,昆山北亚化工有限公司;固化剂HZ-01B,昆山北亚化工有限公司;十六烷基三甲基溴化铵(CTAB),分析纯,天津市津科精细化工研究所;γ-氨丙基三乙氧基硅烷(KH550),化学纯,南京创世化工助剂有限公司;六水氯化铁(FeCl3·6H2O),分析纯,阿拉丁有限公司;葡萄糖,分析纯,国药集团化学试剂有限公司;双氰胺,分析纯,天津市福晨化学试剂厂;氯化钠(NaCl),分析纯,北京化工厂;六水合硝酸锌(Zn(NO3)2·6H2O),分析纯,阿拉丁有限公司;2-甲基咪唑,分析纯,阿拉丁有限公司;无水乙醇(EtOH),分析纯,北京化工厂;乙二醇,化学纯,天津市大茂化学试剂厂;丙酮,化学纯,天津市大茂化学试剂厂;Q235碳钢,杭州冠洁工业清洗水处理科技有限公司。

1.2 ZIF-8/HPC复合材料的制备

(1)分级多孔碳材料的制备

称取40mg六水合氯化铁、2g葡萄糖、2g双氰胺,先后加入到饱和氯化钠溶液中,加热搅拌,冷冻干燥得到前驱体。之后将前驱体放入管式炉中升温煅烧。煅烧后酸洗,抽滤洗涤。洗涤完毕后将产物放入70℃的真空烘箱中干燥24h,最后得到多孔碳材料HPC;

(2)ZIF-8/HPC复合材料的合成

称取50mg HPC倒入去离子水中,搅拌均匀,然后加入5mg十六烷基三甲基溴化铵(CTAB)和163 mg六水合硝酸锌,室温下搅拌均匀。再倒入已充分溶解2.825g的2-甲基咪唑的溶液中,搅拌均匀,搅拌完成后,将得到的溶液离心洗涤两次,洗涤完毕后产物放入70℃的真空烘箱中干燥24h,得到ZIF-8/HPC复合材料。

1.3 碳锌复合材料的合成

将盛放ZIF-8/HPC的瓷舟置于高温管式炉中进行煅烧。通入流量30mL/min的氩气,升温程序为5℃/min到550℃并保温1h,最后得到碳锌复合材料CZ。

1.4 CZ材料的表面改性

称取100mg CZ于乙二醇和去离子水的混合溶液中,水浴加热搅拌15min、超声分散15min。随后缓慢滴入一定量硅烷偶联剂KH550,并在60℃下搅拌60min。搅拌后用50%乙醇溶液抽滤,用去离子水离心洗涤。然后将产物在70℃下真空干燥24h,得到改性后的CZ。

1.5 碳钢的预处理

首先,用丙酮、乙醇和去离子水对Q235碳钢腐蚀试片进行去油处理;其次,先后用400目,800目,1000目的砂纸打磨试片表面,在去除表面的氧化层后,将这些试片放入无水乙醇中并进行超声波清洗;最后,用乙醇冲洗试片并用吹风机冷风干燥。

1.6 涂层的制备

首先,将一定添加量(1wt.%,2wt.%,3wt.%)的改性后CZ材料添加到环氧树脂中,搅拌均匀,再超声分散。随后向树脂中加入一定质量比例的固化剂,分别进行均匀搅拌,超声分散,真空脱气步骤后,得到环氧基碳锌复合防腐涂料。

选择使用规格为80μm的线棒涂布器,以约15 cm/s的速度匀速涂布成厚度为80μm的湿膜于碳钢试片上,并在室温(25±1 ℃)下固化,固化完毕后进行电化学性能测试。

此外,还以类似的方式制备了其他三种不同的涂层体系,以进行比较,所有制备涂层如表1所示。

表1 所制备涂层及对应简称

1.7 材料表征和电化学测试

使用SUPRA 55 扫描电子显微镜对材料进行SEM分析;使用X射线衍射分析仪对材料进行范围为5~90°(2θ),扫描速率为5°/min的XRD扫描分析;使用傅里叶变换红外测试仪在400~4000cm-1扫描范围内对材料进行FTIR分析;使用STA449F3 Netzsch热重分析仪对材料进行TG分析,使用配备有能量色散X射线光谱(EDS)的SUPRA 55扫描电子显微镜对材料进行表面元素分析。

使用武汉科思特仪器有限公司的CS350电化学工作站进行电化学性能测试,参比电极为饱和甘汞电极(SCE),辅助电极为石墨碳棒电极,工作电极为带有涂层的碳钢试片(试样测试面积为1.00 cm2),电解液为3.5wt.%氯化钠溶液。电化学阻抗谱(EIS)测试的初始电位为试样的开路电位,频率范围为10-2~105Hz,振幅为10mV。极化曲线(Tafel)测试为防止破坏涂层体系,采用:扫描初始电位为-0.02V(vs.OCP),扫描终了电位为+0.02V (vs.OCP),扫描速度为0.2mV/s的设置。所有电化学测试均在涂层浸泡在电解液中48h后进行测试。

2 结果与讨论

2.1 材料表征结果

所制备的材料(HPC,ZIF-8,ZIF-8/HPC,CZ)的SEM表征如图1和图2所示。图1(a)是HPC的扫描电镜图。整体上看,HPC具有很明显的多孔结构且孔径平均直径在400~500nm。这些多孔网络结构能够在一定程度上阻碍腐蚀电解质扩散穿透涂层,起到物理缓蚀的效果。图1(b)是ZIF-8的扫描电镜图。从图中可以看出,ZIF-8形貌为直径100 nm左右的聚集状多面体。图2(a)为ZIF-8/HPC的扫描电镜图,从中看出,HPC表面覆盖着致密的ZIF-8纳米晶,这些ZIF-8纳米晶尺寸分布均匀,大小约为100nm,形状与图1(b)略有不同,为较为规则的立方体状。图2(b)为CZ的扫描电镜图,对比ZIF-8/HPC的形貌,CZ表面的ZIF-8纳米晶已发生热解变形,附着于HPC表面,增加了HPC的厚度。

图1 扫描电镜图

图2 扫描电镜图

图3(a)为三种材料的XRD图。从图中可以看出,HPC在25°和43°左右有两个衍射峰,这两个衍射峰分别对应的是石墨相的(002)和(100)晶面,这说明HPC具备显著的石墨化特征。ZIF-8/HPC和ZIF-8的X射线粉末衍射图类似,这两种材料都在7.4°、10.4°、12.8°、14.7°、16.5°、18.6°处出现了特征衍射强峰,分别对应于ZIF-8晶体的(011)、(002)、(112)、(022)、(013)、(222)晶面[8]。其中ZIF-8/HPC在25°、43°出现的特征衍射宽峰对应的是HPC石墨晶面。通过XRD分析结果可知,在多孔碳表面合成的ZIF-8纳米晶具有较高的结晶度和相纯度。

图3 (a)HPC、ZIF-8、ZIF-8/HPC的XRD图;(b)HPC、ZIF-8、ZIF-8/HPC的FTIR图;(c)CZ 的TG图; (d) CZ 的EDS分析数据图

图3 (b)为三种材料的FTIR图。从图中可以看出。ZIF-8/HPC 的谱图里包含HPC和ZIF-8的特征峰。3500cm-1附近的吸收峰为羟基的吸收峰,来自于HPC表面的羟基和吸附的水分子。3134cm-1处和2925cm-1处的吸收峰分别对应2-甲基咪唑中甲基和咪唑环的C-H键的伸缩振动吸收峰。1579cm-1处的吸收峰为C=N键的伸缩振动红外吸收峰,1145cm-1和994cm-1处的吸收峰为C-N键的伸缩振动峰[6]。1420、1307、757、692 cm-1处的吸收峰为咪唑环的拉伸振动和平面弯曲峰[9]。而421cm-1处的吸收峰是ZIF-8中Zn-N键的特征红外吸收峰[8],证明了中心原子Zn与配体2-甲基咪唑中的N原子进行了配位。图3(c)为CZ在空气氛围中的热失重曲线图。分析可知CZ在空气中热解后的残重是27.5wt.%,对应为氧化产生的氧化锌的质量分数。通过ZnO的残重,推断CZ中的Zn元素的总含量约为22.1wt.%。图3(d)显示,CZ表面Zn元素占比为5.39wt.%,与热重分析结果相比可知,CZ中Zn元素并没有富集在复合材料的表面,而主要分布在多孔复合材料ZIF-8衍生碳中的孔隙内部,这为CZ材料持续性的起到缓蚀效果提供了结构基础。

2.2 电化学测试

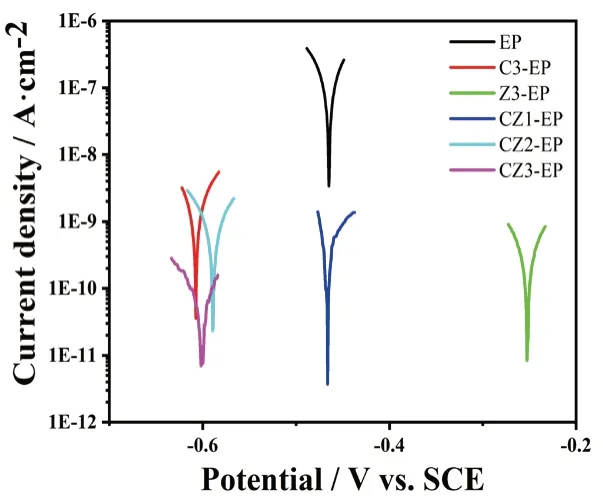

图4和图5为不同涂层的电化学测试图,其中所拟合的电化学数据列于表2。根据上述测试结果,相比于单一的EP、C3、Z3改性的涂层材料,CZ3-EP由于拥有最负的腐蚀电位和最低的腐蚀电流密度,证明了3wt.%添加量的CZ填料能发挥更好的防腐作用。

图4 不同涂层的电化学测试Tafel曲线图

图5 不同涂层的电化学测试EIS曲线图

表2 不同涂层试样在3.5wt%NaCl溶液的腐蚀电位、腐蚀电流密度、极化电阻、阻抗模值

为了进一步的评估涂层的防腐效果,可用Nyquist图中容抗弧的直径大小和Bode相图中低频时阻抗模值的大小来评价涂层的屏蔽性能[10]。由图5(a)、(b)以及表2数据可见,3wt.%的CZ填料的环氧树脂涂层有着最大的低频阻抗模值,表明该含量的CZ填料对于EP具有最佳的防腐提升效果,这与前面Tafel图的分析结果相一致。另外,从图5(c)可以看出,3wt.%的CZ填料的环氧树脂涂层具有最好的涂层稳定性,这是因为CZ3-EP的高相位角可以维持最宽的频率范围[11]。

CZ3-EP具有最佳的防腐效果的原因可能是:首先HPC交叠的多孔结构使得腐蚀介质难以直接接触金属;其次,来自于涂层内部ZIF-8原位生成的活性Zn物种通过HPC导电基底与外界的去极化剂高效地发生反应,使得腐蚀电位变低,同时反应产生致密的腐蚀产物填补了涂层表面的微孔和缺陷,使涂层更致密,最终导致电阻变大。

3 结语

我们通过实验证实了当ZIF-8/HPC的添加量达到3wt.%时,环氧涂层的防腐效果最好,说明ZIF-8/HPC材料的加入既发挥了HPC的高导电、物理屏蔽作用,也体现了ZIF-8中Zn粒子的阴极保护效果,从而增强了改性环氧涂层的屏蔽性能,最终降低金属的腐蚀速率。该工作为促进碳基改性低锌环氧树脂重防腐涂层研究,提供了较为详细的电化学分析,并对发展低锌环氧防腐涂层具有积极的借鉴意义。