大型FB2钢锭制造冶炼控制技术的实践与研究

罗玉立 曾杰 路正平 王刚 金杨 李连龙 叶成立 李亚宁 谢剑锋 陈庚

(二重(德阳)重型装备有限公司,四川 德阳 618000)

我国是全球第一大电力生产国和消费国,从电力构成上看,我国仍以火电为主,其发电比例高达70%左右,且这一状况在短期内难以改变。在碳减排的大环境下,如何提高火电机组的发电效率,降低碳排放成为火电机组长效发展必须解决的问题。从国内外电力开发的现状分析,在火电机组应用和发展超(超)临界技术方面,提高其发电效率是一个重要的、行之有效的措施和必然趋势。

13Cr9Mo2Co1NiVNbNB(FB2)钢就是制造620℃超超临界转子的关键材料,是超超临界机组的核心部件,由于其服役于高温、高压的蒸汽环境,要求FB2转子钢具有较高的长时蠕变强度和良好的抗氧化性。一直以来,FB2转子长期依赖进口,FB2钢锭的制造成为了制约超(超)临界转子国产化的关键环节。为此,二重装备公司多年来一直致力于FB2钢的冶炼制造技术研究,并从材料特性、工艺特性等出发,进行了系统的研究,最终成功开发出百吨级FB2大型电渣钢锭,并成功用于了转子的制造。

本文从FB2钢的技术背景、电极制造控制、电渣重熔控制等方面进行了介绍与回顾,并对钢锭质量进行了回归性评价,系统地反映了钢锭的关键元素和纯净度的控制水平和制造难点。

1 FB2钢的技术背景及路线

FB2钢源于欧洲,是在10%Cr材料的基础上进行了改良,成分设计方面添加了Co、B以及去掉了W,大量研究[1-4]表明,微量的B元素在该钢种中起着非常明显的作用,B元素主要固溶在M23C6中,起到阻碍碳化物长大的作用。添加的Co用以改善钢的高温性能和抗氧化性,增加耐蚀能力,同时还添加了B、Nb等元素,起到强化作用并抑制铁素体晶核的形成。总之,通过成分设计优化进而析出MX和M23C6进行强化,同时结合固溶强化提高转子的高温蠕变性能。

1.1 化学成分

关于FB2钢的化学成分多篇文献均有报道,其中文献[5-7]对FB2钢的化学成分中每个元素仅进行了点的描述,文献[8-10]对FB2钢的化学成分给出了确切范围,综合文献[8-10],FB2的化学成分见表1。

从表1可看出,FB2钢为了获得稳定的力学性能,在每个元素具体成分设计上,给定的控制范围非常窄,尤其是易氧化元素B;另外该钢种还具有火电转子钢的低Si(≤0.010%)、低Al(≤0.010%)、低O(≤0.0035%)的特征。

表1 13Cr9Mo2Co1NiVNbNB化学成分(质量分数,%)Table 1 Chemical composition of 13Cr9Mo2Co1NiVNbNB(mass fraction,%)

1.2 技术难点与路线

国外主要采用电渣重熔进行生产FB2钢锭,但微量B元素的添加极大地增加了冶炼难度,文献[11]中详尽的描述了B元素的冶炼难题。本文拟采用电炉→钢包精炼炉→浇注→电极→电渣重熔的工艺路线生产百吨级FB2钢锭,其制造中的难点如下:

(1)低氧含量控制难度大

低Si、低Al钢,不止炉前脱氧难度大,而且由于平衡氧的元素含量非常低,该类钢种非常容易吸氧,特别对于单重达到30 t以上的大气下注电极坯,浇注时间长,受环境因素影响大,吸气明显,其吸氧、增氧幅度比普通Si脱氧钢大10倍以上。

(2)电渣重熔过程脱氧难度大

在以往的试验中出现问题最多的是电渣钢锭O含量高,B烧损严重;没有很好地掌握脱氧剂用量与Si、Al之间的平衡关系,容易出现脱氧良好而Si、Al高,或者出现O高而Si、Al低的问题,都会导致化学成分不合格。

(3)B的稳定控制难度大

B元素不仅容易氧化,而且B在钢渣中还存在一定的平衡关系,如何在整个冶炼工序实现B的准确控制,关系到FB2化学成分稳定控制,成为FB2钢锭成功制造的关键影响因素。

2 电极的制造

电极制造采用电炉→钢包精炼炉→浇注→电极,基于流程特点和钢种特性,主要从以下几个方面进行电极制造的难点控制。

2.1 残余元素的控制

从表1可以看出本钢种残余及有害元素(As、Sn、Sb、P、S)含量低,特别是P(≤0.010%)、Sb(≤0.0015%)要求严格,基本达到该高合金钢的极限控制水平。如何利用已有的资源低成本地生产出符合要求的钢液是生产中需要解决的一个重要难题。

(1)As、Sn、Sb的控制

这三种有害元素无论是电炉炼钢还是钢包炉炼钢,基本都不能去除,为此只能通过控制钢铁料品位,从源头上控制这些残余元素的带入量。

(2)P的控制

基于前述采用的电炉+钢包炉钢包精炼电极工艺路线,P主要受钢包精炼炉钢水中P含量水平决定,其主要来源于电炉粗水中的P和合金中的P。同时为了降低生产成本,钢包炉上的合金化拟采用普通的低碳铬铁和普通钼铁,合金加入量达到18%左右,而这两类合金中都含有P元素,导致合金化过程会大幅增加钢液中的P含量。为了确保成品P满足标准要求,又可以使用性价比高的合金,就必须将电炉钢液中的P脱除至很低水平。

电炉冶炼时,在氧化性渣条件下,去磷反应是在钢渣相界面上进行的,反应[12]如下:

2[P]+8(FeO)=(3FeO·P2O5)+5[Fe]

(1)

为了有效去P,应让渣中的P在上述温度条件下以更稳定的化合物的形态存在。更稳定的化合物是3CaO·P2O5或4CaO·P2O5。当熔渣具有高碱度、含有大量游离CaO时,将发生如下置换反应[12]:

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]

(2)

反应式(2)的平衡常数[12]则为:

(3)

式中a4CaO·P2O5、aFeO、aCaO分别为渣中4CaO·P2O5、FeO、CaO的活度值(质量分数,%)。w[P]为钢中P的成分(质量分数,%)。T为反应温度(K)。

从式3中可以看出:单从热力学的角度来考虑,去P的基本条件是高w(FeO)、高w(CaO)、合适的渣量和低温。

但在重机行业的电炉炼钢中,炉料来源是块料或屑料,其熔化温度基本都达到了脱P反应的温度,待炉料完全熔化,钢液温度已经超过最佳脱P温度,也就错过了最佳脱P时期。通过流渣、换渣操作,降低渣中脱P产物的浓度,从而促使反应式(2)正向进行。最终通过大渣量、高碱度、强氧化性炉渣,将钢液中P含量降低到0.0015%以下,为后续LF精炼合金化创造良好的冶炼条件。出钢过程中,采用卡渣工艺,严格杜绝电炉的氧化性炉渣进入到LF,避免回P现象的发生。

同时各类铁合金中也含有一定量的残余元素,影响这些元素的最终含量。如铬铁、钼铁等铁合金中普遍含有一定量的P,在合金化过程中钢液中的P会随铬铁、钼铁的加入而增加。为了保证最终化学成分合格,在铁合金选用上必须进行严格把控,否则易出现因为合金化导致的残余元素超标。

2.2 LF炉脱氧控制

在电炉冶炼环节为了满足后续低成本生产及合金化需求,电炉粗水往往具有超低碳、超饱和氧的特点。钢液中的氧含量达到过饱和状态,具有非常强的氧化性。而LF炉的主要任务则是脱氧、脱硫、合金化,实现窄成分的精确控制,同时将O含量控制在较低水平。脱氧则是保证B、Nb收得率的关键因素所在,也是钢液纯净度的重要评价指标。

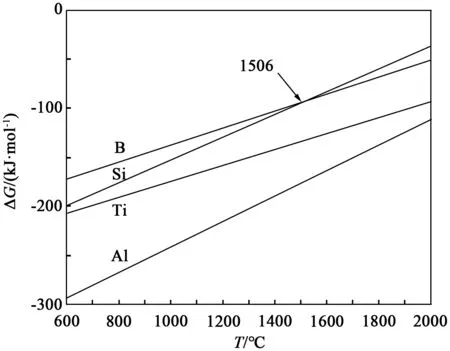

钢水中常用脱氧剂[Al]、[Ti]、[Si]、[B]与[O]反应的热力学数据见表2[13]。从图1可以看出,在1600℃时,易氧化性顺序Al>Ti>B>Si,其中B和Si的性质相似。

表2 [Al]、[Ti]、[Si]、[B]与[O]反应的热力学数据Table 2 Thermodynamic data of the reactionsbetween [Al],[Ti],[Si],[B] and [O]

图1 [Al]、[Ti]、[Si]、[B]与[O]反应的ΔGFigure 1 The ΔG of [Al],[Ti],[Si],[B] reacted with [O]

液态时易氧化元素的氧化顺序为Al>Ti>B>Si。而在本钢种冶炼过程中不允许添加Al和Ti,只能用Si质等材料进行脱氧。实际生产中由于Si含量也较低,Si质材料脱氧剂用量也受限,否则容易出现Si超标的问题。同时为了实现低成本生产,采用普通低碳铬铁进行铬的合金化,铬铁中Cr∶Si比基本在60∶1,即加入9.30%的Cr就会带入0.155%的Si,也就是说加入铬铁带入的Si含量已经远大于钢液中允许的Si含量。为此钢包精炼炉脱氧操作、合金化操作细节控制成为低成本冶炼的关键所在。

(1)Si的控制

电炉钢液进入钢包炉后,进行沉淀脱氧、造渣、扩散脱氧及合金化,在整个过程中观察炉渣的变化(见图2),并对关键时间节点进行取样,分析炉渣碱度及钢液中的氧含量、Si含量(见表3)。

图2 FB2钢冶炼过程中炉渣颜色变化趋势Figure 2 Change trend of slag color in FB2 steel smelting process

表3 钢液中的Si、O含量和炉渣碱度RTable 3 Content of Si and O in liquid steeland basicity R of slag

从图2可以看出随着冶炼的进行,炉渣颜色由深逐渐变浅,说明脱氧效果越来越明显,从表3的数据也印证了这一点,随着冶炼的进行钢中氧含量越来越低,炉渣碱度也越来越低。说明合金化过程中,铬铁里的Si大部分与钢液中的氧发生反应生成了SiO2进入到了炉渣中起到了脱氧作用,少量起到了合金化作用。

(2)B的合金化

B收得率的高低直接与钢液中的氧含量成反比,即氧含量越低,B的收得率越高。因此钢包炉钢水脱氧良好后,再按照一定的收得率加入硼铁进行B的合金化,本试验中B的收得率达到了75%以上,其合金化后成分见表4。

表4 FB2电极部分元素成分(质量分数,%)Table 4 Partial elements of FB2 electrode(mass fraction,%)

从表4电极坯实际成分可以看出,B元素控制满足了成分要求,同时残余元素的控制完全达到了成分要求。

表5 铁液中各元素单位质量分数降低纯铁凝固点的值(℃/%)Table 5 Solidification point value of pure iron reduced by unit mass fraction of each elements in liquid iron

2.3 浇注过程控制

FB2的液相线按照式(4)[12]以及表5[12]中相关参数进行计算,其液相线为1503℃。考虑到钢水运输过程的温降以及浇注过热度,出钢温度设计为TL+(50~90℃)。

(4)

式中TL为液相线温度(℃);1538为纯铁的熔点(℃);ΔTi为铁液中各元素单位质量分数降低纯铁凝固点的值(℃/%);w[i]为钢中元素的质量分数(%)。

在浇注环节,针对本钢种易氧化特性,进行惰性气氛全保护浇注,实现浇注钢流与大气的全隔绝,同时通过严格控制保护渣的加入量及加入方式,有效避免了二次氧化,降低了浇注过程二次氧化程度,氧含量变化情况见表6。

表6 浇注过程氧含量变化情况Table 6 Changes of oxygen content in pouring process

2.4 讨论

通过生产实践证明,采用普通低碳铬铁、钼铁进行Cr、Mo的合金化,P等残余元素的增幅可控,且能满足表1中成分要求;同时验证了普通低碳铬铁进行合金化,合金中的Si分流成为脱氧剂和合金化元素,控制了钢液增Si的问题;最后通过不同的浇注方式,验证了VCD不锈钢的二次氧化程度,本钢种易氧化,必须采用保护浇注。

3 电渣重熔过程B的控制

浇注制备的电极经过清理后,继续在电渣炉进行电渣重熔,电渣重熔控制主要在于以下几个方面:

(1)设备选择

如图3,采用我公司125 t大型保护气氛电渣炉进行生产,该电渣炉具有“单相稳定、气体保护、熔速精准、智能控制、短网优秀、锭型自由”等特点。

(2)渣系选择

电渣重熔三元基础渣系为CaF2-CaO-Al2O3,但对于FB2钢而言,往往需要采用多元渣系进行重熔控制。因为其在电渣重熔过程中,Al、Si、B元素不仅要参与氧化还原反应,同时还存在钢渣平衡的问题。其三者之间存在如下渣金反应[14]:

3[Si]+2(Al2O3)=3(SiO2)+4[Al]

(5)

4[B]+3(SiO2)=2(B2O3)+3[Si]

(6)

2[B]+(Al2O3)=2[Al]+(B2O3)

(7)

图3 125t大型保护气氛电渣炉Figure 3 125 t large protective atmosphere electroslag furnace

当上述各反应中各物质活度以及温度满足反应条件后,相应的存在降Si增Al、降B增Si、降B增Al的风险,无论发生以上三个反应中的哪一种,都会造成窄成分Al、Si、B元素的成分变化,变化严重的会带来元素成分超标。因此本文在CaF2-CaO-Al2O3传统电渣渣系的基础上,考虑窄成分元素渣金反应的变化,并依据自身的工况条件,添加了SiO2、B2O3等组元形成多元渣系。多元渣系的选择和设计是FB2钢电渣重熔过程确保化学成分合格的关键。

(3)钢锭生产

采用CaF2-CaO-Al2O3-xSiO2-yB2O3等的多元渣系在保护气氛(O≤200×10-6)的电渣炉进行了FB2钢的电渣重熔生产,通过合适的熔速和电制度控制,成功制造了百吨级电渣钢锭(见图4)。

4 质量评价

钢锭通过锻造后被锻为∅1000 mm×15 000 mm的锻坯,为了验证钢锭内部质量和化学成分的控制效果,对锻坯进行了细致的取样分析(见图5),图中阴影部分为取样位置。同时根据锻造工艺参数,将锻坯的取样位置回归到钢锭中,得到相应钢锭位置的试样结果。

4.1 钢锭中B、Si、Al成分的分布

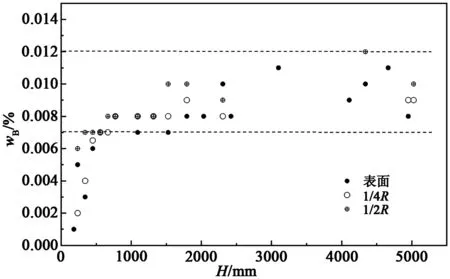

(1)B元素含量沿钢锭轴线高度的分布趋势如图6所示。

由图6可看出,钢锭下端B含量低,上端B含量高,下端表面500 mm左右B含量基本合格,芯部略高,在300 mm左右合格。B含量在钢锭横截面上分布有一定不均,B含量在钢锭横截面上主要呈现为由外向内的增高趋势。

(2)Si、Al元素含量沿钢锭轴线分布趋势如图7所示。

图4 百吨级FB2电渣钢锭Figure 4 100-ton class FB2 electroslag ingot

图5 锻坯的取试位置示意图Figure 5 Schematic diagram of test location of forging stock

图6 B元素沿钢锭高度的分布Figure 6 Distribution of element B along the steel ingot height

图7 Al、Si元素沿钢锭高度的分布Figure 7 Distribution of Al and Si elements along the steel ingot height

对比表3和图7数据可以看出,在FB2电渣重熔过程中Si、Al含量都有不同程度增加,但是均处于表1中要求值的合格范围。说明采用的多元渣系适用于FB2转子的电渣重熔,其稳定性和可靠性良好。

4.2 纯净度

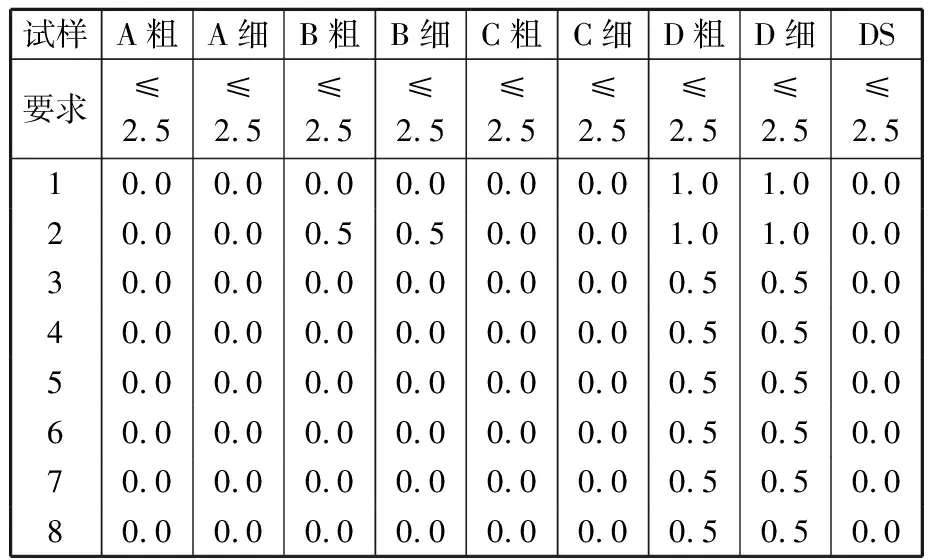

在锻件上随机挑选位置,进行夹杂物评级分析,其取试分析结果见表7。

由表7可看出,夹杂物评级结果良好,均能满足产品要求。

表7 夹杂物评级Table 7 Inclusion rating

4.3 UT检测和性能

钢锭经后续锻造、热处理后进行检验,其UT检测、力学性能均合格,满足技术要求,成功应用于转子等锻件的制造。

5 结语

本支百吨级FB2钢锭从冶炼难点出发,通过控制原辅材料品位、电炉深脱P、合理控制钢包炉脱氧参数等措施,克服了残余元素超标的问题,掌握了超低残余元素的控制方法,且易氧化元素收得率稳定;通过保护浇注有效解决了浇注过程的二次氧化问题;在电渣重熔过程通过采用CaF2-CaO-Al2O3-xSiO2-yB2O3等多元渣系,成功解决了Si、Al、B与渣系之间的平衡问题,保证了Si、Al、B元素窄成分的合格可控。从质量评价结果看,化学成分及夹杂物评级等各项指标达到了标准要求,生产出了合格的锻件,成功地解决了FB2钢锭的制造技术难题。