砂型、砂芯排气工艺在大型铸钢件中的应用

牟成海 郑小平 段善东 李江 龚斌 王浩

(二重(德阳)重型装备有限公司,四川 德阳 618013)

砂型、砂芯排气设计是铸钢件铸造工艺设计的一个组成部分。铸造是指将熔融金属浇注到具有和机械零件形状相适应的铸型型腔中,经过凝固、冷却之后,获得毛坯件的过程[1]。在钢液高温作用下,由于砂型、砂芯中水分蒸发,有机物蒸发、分解、燃烧,将会产生大量的气体,气体在高温作用下会迅速膨胀,产生巨大的气体压力,这些气体若不及时排出,会侵入铸件产生侵入性气孔,形成铸件表面气孔缺陷,严重的会导致铸件报废[2]。而且砂型、砂芯排气不通畅,浇注时存在导致安全事故的风险,轻则呛火,重则“钻钢”、金属液喷溅。因此,浇注时及时排出型腔、砂型、砂芯内的气体十分重要。本文主要介绍砂型和砂芯的排气系统设计及应用。

1 砂型、砂芯气体来源控制

一个合理的砂型、砂芯排气系统设计首先必须控制气体的来源。气体的来源主要来自于两方面,一方面是造型的原辅材料,需要考虑原砂的灼减量等参数指标以及粘接剂的含量等;另一方面来自于砂型、砂芯的水分蒸发。

1.1 原砂的目数、灼减量、含泥量和含水量

灼减量对铸件表面气孔缺陷有重要影响,灼减量越高,型砂发气量越大,越容易产生气孔缺陷。对于再生砂而言,随着旧砂使用次数增多,灼减量会有所提升,增加型砂发气量。

目数指颗粒可以通过筛网的筛孔尺寸,原砂目数越大,颗粒尺寸越小,颗粒间的间隙越小,透气性越差。同时颗粒尺寸越小,则会降低有效粘接剂含量,增加微粉含量,降低透气性[3]。旧砂回收后,由于受到高温金属液的热作用、再生机的高速摩擦、运输的磨损的因素,砂子的目数会增大,降低型砂透气性。

含泥量和含水量越小越好,泥分和水分会使型砂透气性下降。

可以看到,原砂的目数、灼减量、含泥量和含水量对铸件的发气量和型砂的透气性都有影响,因此关注原砂的上述质量指标,原砂入厂检验标准见表1。

表1 原砂入厂检验指标Table 1 Inspection index of raw sand into plant

对于再生砂的指标也要加以控制,再生砂经过回收后,目数会增大,灼减量会提高,降低型砂的透气性,增大型砂的发气量,同时再生砂含有大量的微粉,也会对型砂透气性产生不利影响。因此,对于表面质量要求高的铸件而言,要谨慎使用旧砂,可适当降低旧砂比例或采用全新砂造型。

1.2 粘接剂含量控制

我厂采用碱酚醛树脂砂造型工艺,碱酚醛树脂属于有机粘接剂,在高温作用下产生大量的可燃烧气体,因此,控制树脂的含量至关重要。树脂含量低,会影响砂型强度,砂型容易破损;树脂含量高,则会影响退让性,铸件容易产生裂纹和变形,且会产生大量的气体,产生侵入性气孔缺陷。我厂树脂含量控制在砂重的2.0%左右。

1.3 砂型、砂芯的烘干工艺及检验

砂型、砂芯在浇注的高温作用下会产生大量的蒸发水汽,因此必须在浇注前,涂刷砂型、砂芯涂料后进行烘干,一般砂芯采用进炉烘干,砂型采用大型移动式烘干机进行烘干,针对质量要求高、尺寸大的砂型也可以采用进炉烘干方式。

烘炉烘干分为三个阶段:预热阶段、高温加热阶段和炉内降温阶段。烘干工艺应在不影响砂型强度、烧坏砂型表面的前提下,对砂芯表层一定范围进行充分烘干。一般来说,大砂芯应该低温缓慢烘干[4]。

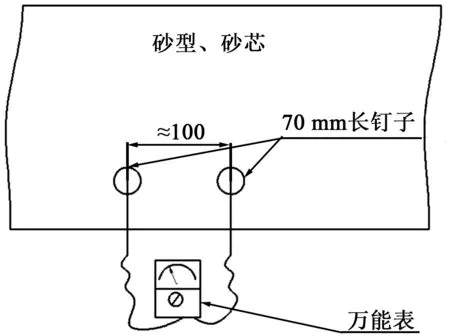

烘干后需对干燥效果进行检验,用万能表进行检验,检验标准为干燥深度≥40 mm(以电阻<10 MΩ为判定标准),检验方案见图1。

图1 砂型、砂芯干燥深度检验Figure 1 The inspection of dry depth of sand mold and sand core

高温、高湿环境对砂型、砂芯的发气量影响很大,要尽量避免高温、高湿环境,同时也要避免长时间存放,具备浇注条件后要及时浇注,避免砂型返潮[5]。浇注前要对型腔进行热烘,即所谓的热型浇注,这能够有效地减少砂型水分,避免浇注过程中产生大量气体。

2 砂箱出气孔设计

为了及时排出砂型内的气体,对于砂箱造型的铸件而言,必须在砂箱的箱壁及底板上开设出气孔[3],出气孔不宜过大,需均匀地分散在箱壁或底板上,出气孔的总面积一般占箱壁或底板面积的3%~5%(如图2所示)。出气孔设置过多过大,则会影响砂型强度,增大“钻钢”风险;设置过小过少,则会降低砂箱的排气效果。

图2 砂箱出气孔设计Figure 2 Blowhole design of sand box

出气孔除直接排出砂箱内气体外,还可以作为通气绳和排气钢管引出砂箱的通道。

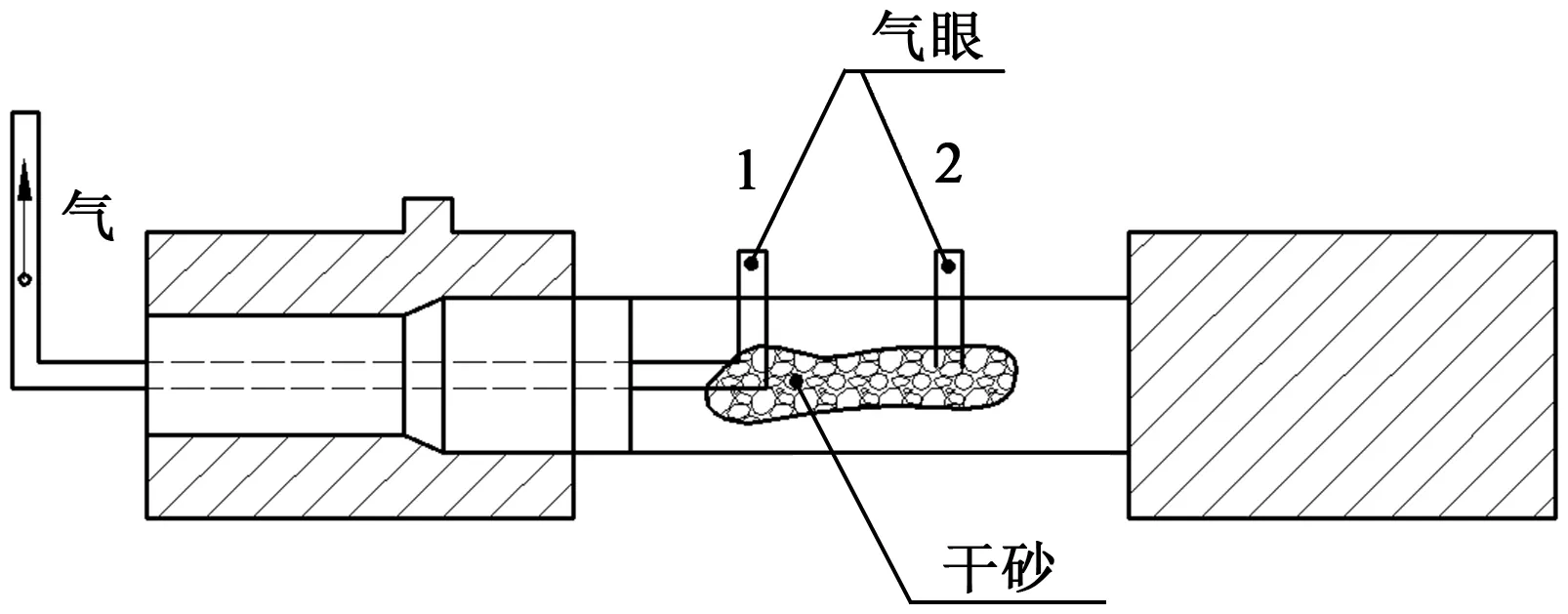

3 浇注前点火引气

为了及时排出砂型、砂芯、型腔内的气体,需要在浇注前对气眼位置点火引气,将天燃气管道与吹氧管连接,在吹氧管上间隔300~500 mm割出气眼。浇注前将吹氧管放在铸件及砂型、砂芯气眼附近,开通天燃气,点燃吹氧管上的气眼(如图3所示),能有效地降低型腔内的气压,及时排出砂型和砂芯内的气体,防止铸件产生气孔、“呛火”及金属液喷溅安全事故。

图3 点火引气Figure 3 Ignite and bleed air

4 大型铸钢件底床及外皮排气通道的布置

4.1 机架铸件造型排气

(1)底床排气

对于机架铸件底床排气,我厂验证过三种方案:草袋+钢管排气法,炉渣+草袋+钢管排气法,通气绳+钢管排气法。

1)草袋+钢管排气法(方案1)

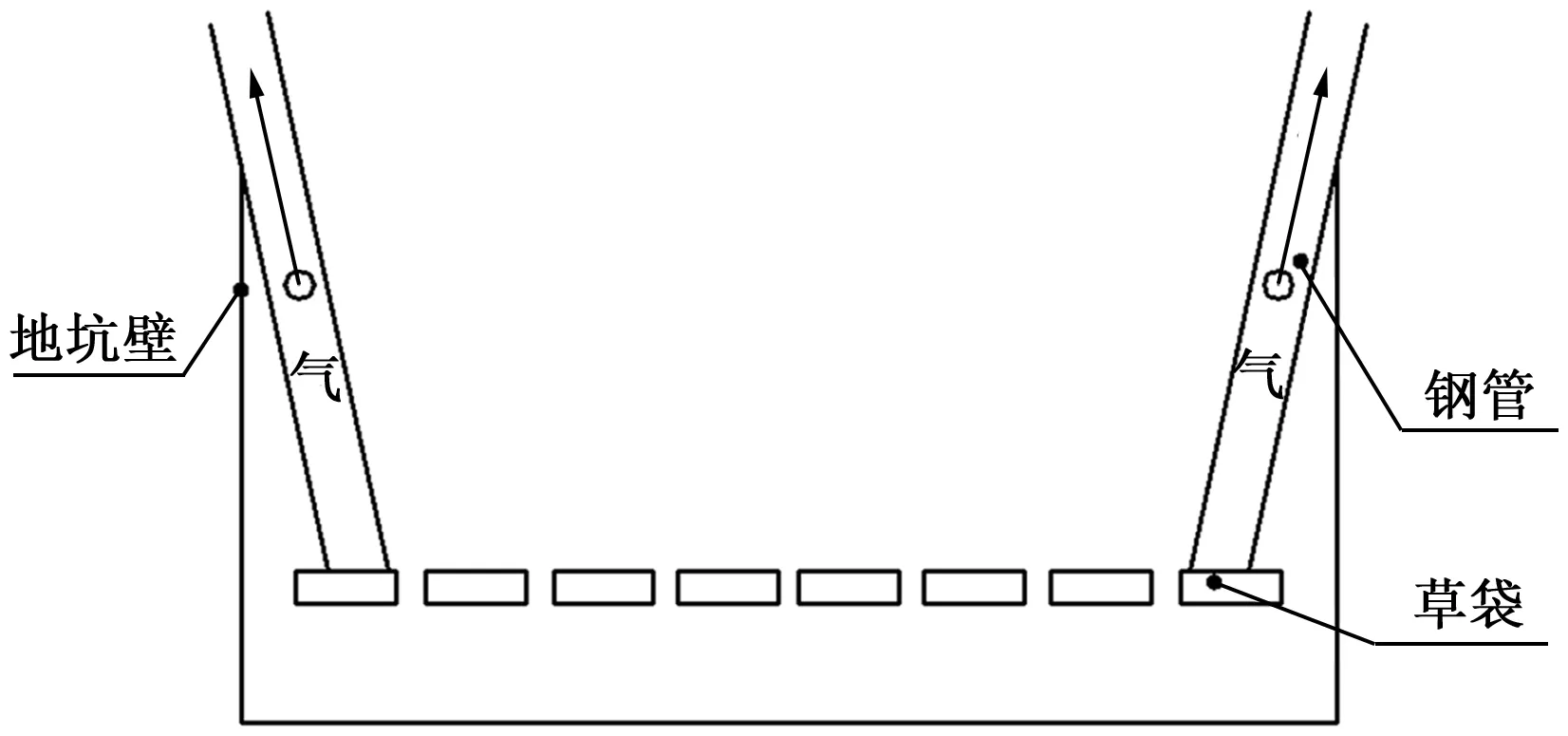

该方案(如图4所示)制作底床慢,劳动强度中等,浇注后地坑顶面钢管引出可燃气体可持续燃烧1~5天。

图4 草袋+钢管排气Figure 4 Straw bag + steel pipe exhaust

2)炉渣+草袋+钢管排气法(方案2)

该方案(如图5所示)制作底床最慢,劳动强度最大,浇注后地坑顶面钢管引出可燃气体可持续燃烧5~10天。

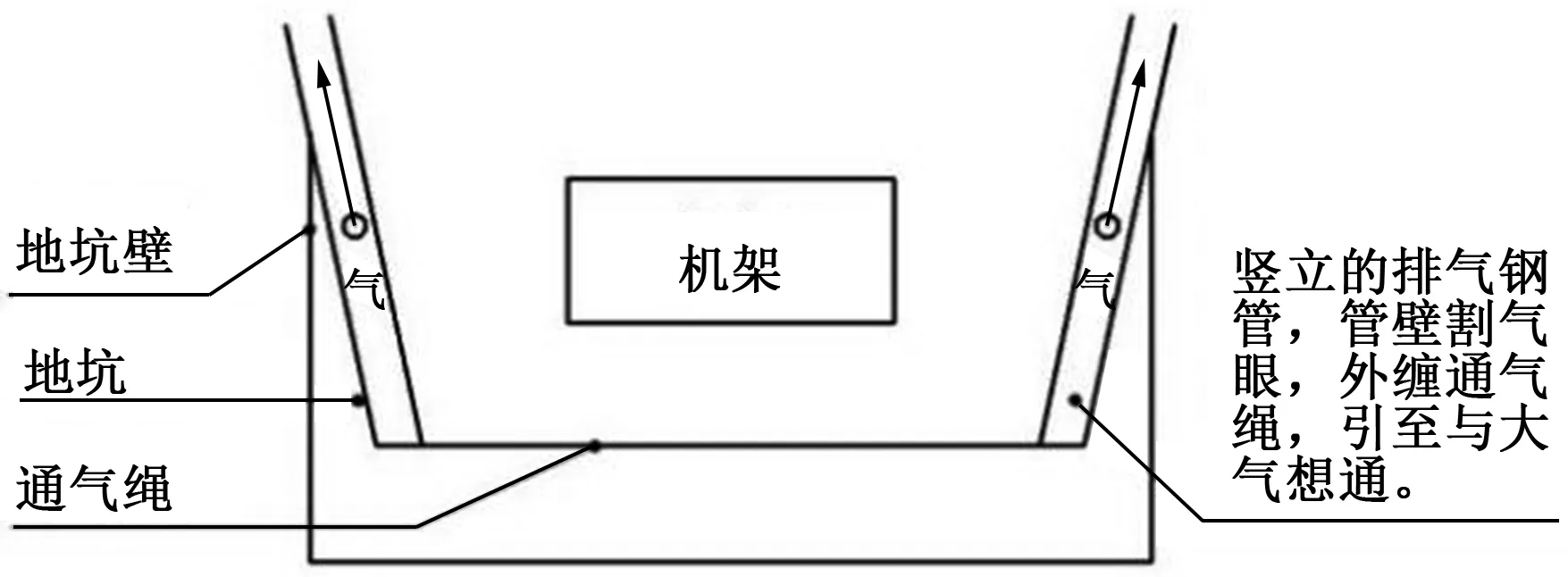

3)通气绳+钢管排气法(方案3)

制作底床时,每铺200~300 mm厚型砂后间距400~600 mm纵横交错铺放塑料通气绳。通气绳引至地坑四周的排气钢管上。排气钢管四周割气眼,外缠通气绳,排气钢管高出地坑顶面200~500 mm,最上层通气绳与铸件底面的吃砂量大于或等于300 mm,如图6所示。

图6 通气绳+钢管排气Figure 6 Ventilation rope + steel pipe exhaust

制作底床快,劳动强度低,铸件机架浇注后,地坑顶面钢管引出可燃气体可持续燃烧10~15天。

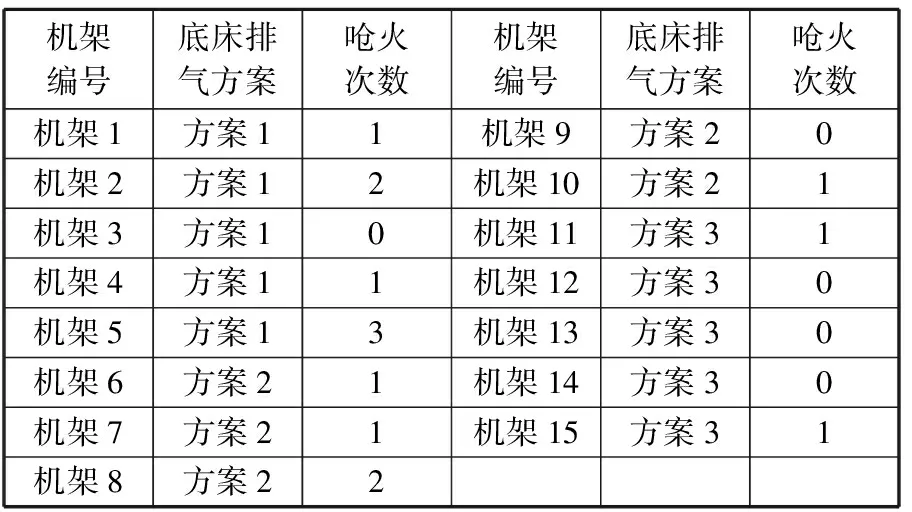

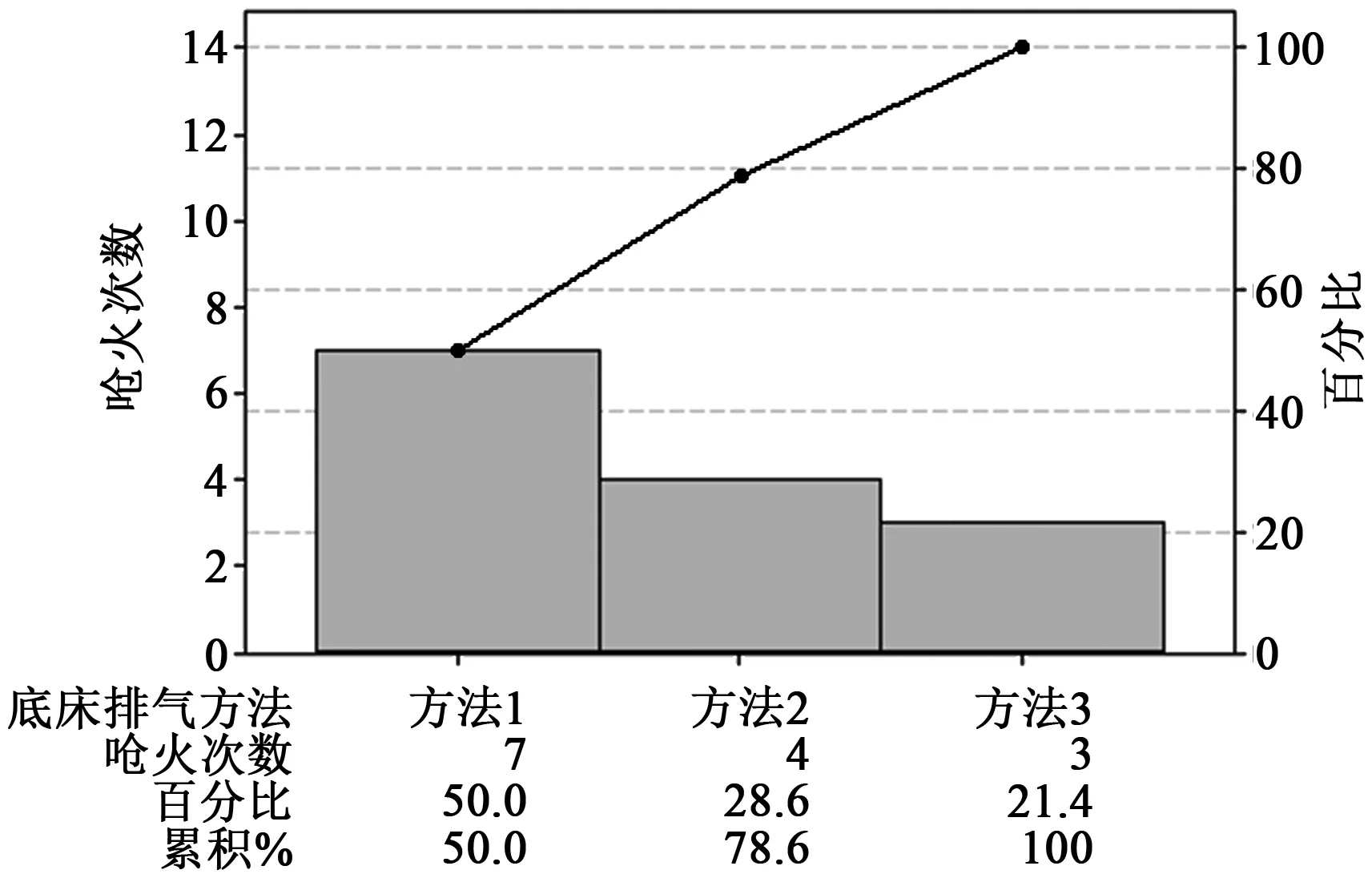

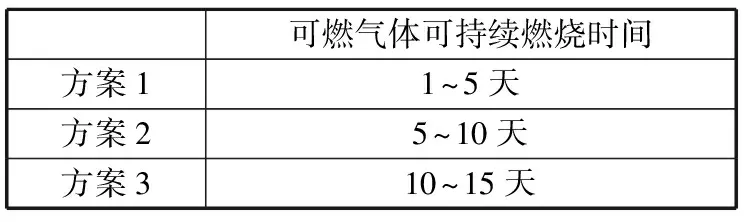

随机抽样统计15件机架(方案1、方案2、方案3各干5件)浇注情况,以浇注过程中产生呛火的次数来评价底床排气系统整体表现,见表2。

将呛火次数按照排气方案进行分组,绘制博拉图(如图7所示)。

通过博拉图能够清晰地发现方案1呛火次数最多,方案3呛火次数最少。

表2 不同排气方案下的呛火次数Table 2 The number of choking fireunder different exhaust schemes

图7 排气方案的博拉图Figure 7 The pareto chart of different exhaust schemes

地坑顶面钢管引出可燃气体的可持续燃烧时间越长越好,代表了排气系统的气体收集能力越强以及排气的通畅性越好。通过表3的可持续燃烧时间以及图7浇注过程的呛火次数两个指标,可以得出底床排气系统的优劣程度为方案1<方案2<方案3,通气绳+钢管排气法为上述三种方案的最优方案。

表3 不同排气方案的效果Table 3 Effects of different exhaust schemes

原因分析:

通气绳+钢管排气法:通气绳材质为塑料,呈中空管状,大量气体通过管道引出,管壁组织结构为筛网状。首先,此结构可最大程度地防止中空管变形,增大引气量。其次,管壁网状,更有利于收集砂型里的气体,使气体通过筛网状管壁进入管道,再从钢管引出地坑。再者因为碱酚醛树脂砂流动性好,通气绳不易变形,在距离铸件底面300 mm的通气绳即使在浇注高温状态下被碳化,通气孔大小也不会变小,且处处连通,所以排气畅通,引气效果最好。

草袋+炉渣+钢管排气法:草袋与砂粒之间的间隙很小,浇注时草袋碳化,只有通过炉渣层孔隙收集气体,通过草袋碳化层排出气体,排出气量相对较少。

草袋+钢管排气法:浇注后气体只能通过草袋碳化层排出,排气量最少。

在实践中发现单股通气绳纵横交错呈“井”字状,“倒”上层砂时,很容易把通气绳“冲”、“打”走,导致通气绳无规则地聚集在一起,造成排气不均匀。通过多次实践及改良,将原先的单股通气绳用胶带间距600 mm粘接固定,使通气绳成四股绳状;在底床纵横放置后,先用铁锹铲一些砂,固定住通气绳再倒砂,解决了单股通气绳容易被冲走的问题。而且通气绳由单股变成四股,出气通道也变为原来的四倍,通过观察发现,用这种方案布置的通气层,浇注后排气钢管火苗燃烧多出5天,“呛火”次数进一步减少。

综上,采用树脂砂进行造型,制作机架类大型铸钢件树脂砂底床,用四股通气绳+钢管排气法,进行底床排气处理效果最好。

(2)机架内胎排气

机架内胎窗口放置松砂层,距模型表面大于300 mm,松砂层上均匀放置两个直径为140 mm排气陶管至分型面高度。其中,气眼1排出钢管芯里的一部分气量和一部分内胎砂型气量。气眼2排出一部分内胎砂型气量(如图8所示)。

图8 机架内胎窗口排气Figure 8 Frame inner tire window exhaust

4.2 汽缸外皮造型排气

汽缸由于工作环境特殊,质量要求更高,所以排气要求也更高。汽缸体在生产中使用的砂芯数量多,浇注时必然产生大量气体。据资料报道,1 kg砂芯可释放近15 m3的气体,而汽缸体的总重量相对较轻,如果这些气体不能快速、及时、顺畅地排出型外,极易造成气孔缺陷。

汽缸外皮每铺砂500 mm厚,在距离模型表面150~200 mm处,用塑料通气绳做通气材料,通气绳之间间距约500 mm,通气绳两个端头从砂箱箱壁上的气孔中心引出,每层通气绳接出砂箱外的点应均匀分布,且不低于8个,禁止在直水口正下方铺设通气绳。

外皮小管芯的气路设置,用直径10 mm左右的钢管弯成“L”形,短的一端端口正对芯头的中心附近放,下芯时,小管芯的气眼正对着钢管便于出气,长的一端端口伸出砂箱外,浇注时用明火引气(如图9所示)。

图9 汽缸造型外皮小管芯的气路Figure 9 The gas path of the small tube core of the cylinder modeling skin

对质量要求极为苛刻的核电汽缸,底床排气层有更高的要求。首先,刮平底床平面,按400~600 mm间距平行摆放出气钢管,出气钢管四周割气眼,外缠通气绳,出气钢管摆放好后,再与坑两边的出气钢管一一对接连通(如图10所示)。

图10 核电汽缸底床排气Figure 10 Nuclear power cylinder bottom bed exhaust

按此种排气法制作的核电汽缸,浇注无聚集气体,无“放炮”现象,排气通畅。

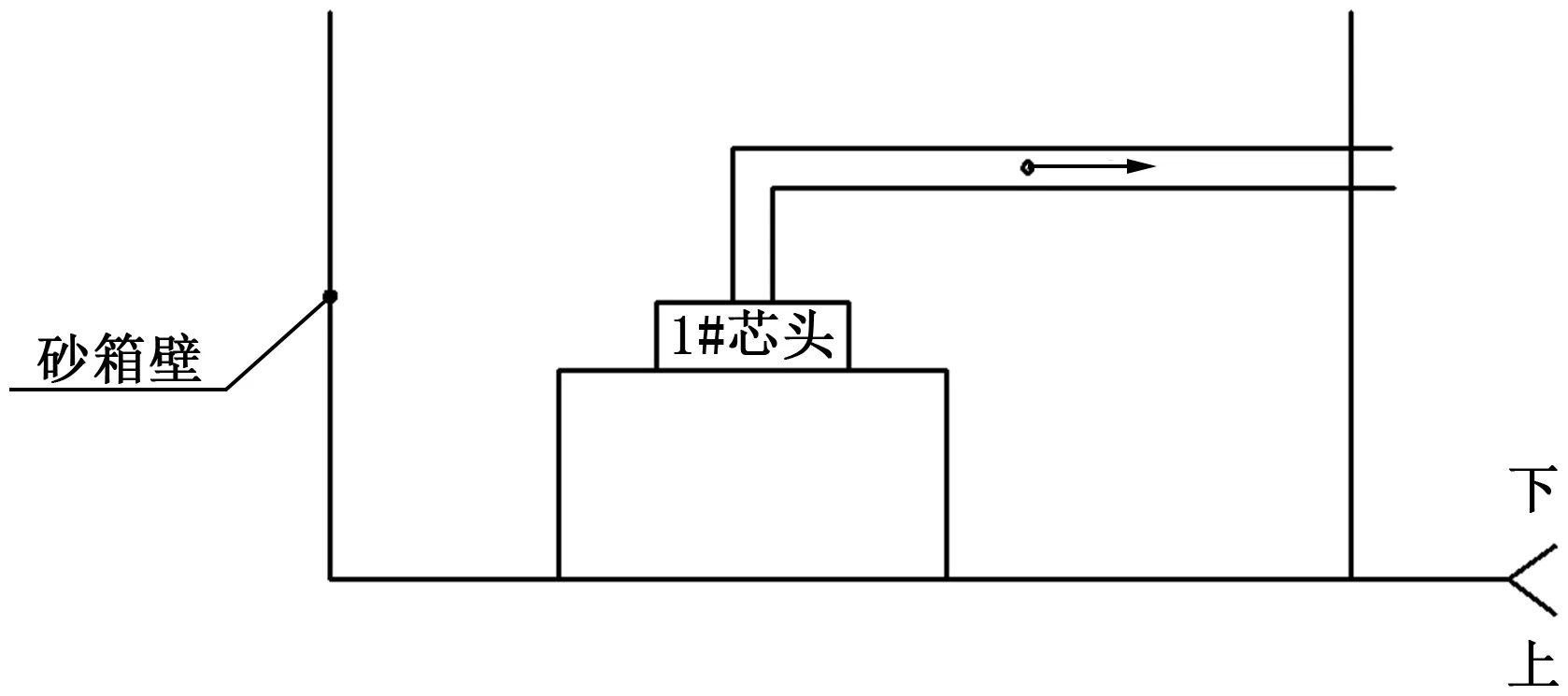

4.3 回转体类铸件外皮造型排气

近年我们生产的燃机锥形体排气设计与操作也很特殊。由于锥形体是下部实样,在砂箱里铺制下型,模样倒置铺砂,最后填平封闭芯头面,1#芯头(见图11)气路单从引气方面考虑,采用“L”形钢管连接1#芯芯头,将气体水平引出砂箱外是可行的。但从安全角度考量,此方案存在很大的安全隐患,由于锥形体高度较高,明顶冒口也很高,浇注时,钢水对1#芯底部活面的压头就大,如果1#芯头芯缝没处理好,就有可能钻钢,钢水封堵气眼。小则排气不畅,发生“呛火”,大则钢水从水平气眼钢管流出,引起“跑火”。所以从安全风险角度来看,此引气方案不可行(如图11所示)。

为规避上述安全风险,锥形体倒模砂箱内铺制时在砂箱一角,垂直方向预埋一根直径60 mm的出气钢管,高度为锥形体分型面至芯头高度,铺制封闭芯头前,将1#芯头气眼与预留钢管连接,铺好、固化、翻箱后,将出气钢管再延伸接出,高于上箱面。这样1#芯头的排气既顺畅又规避了“跑火”浇注风险(如图12所示)。

图11 锥形体芯头排气(错误操作)Figure 11 Cone core exhaust (wrong operation)

图12 锥形体芯头排气(正确操作)Figure 12 Cone core exhaust (correct operation)

5 大型铸钢件芯子排气通道的布置

砂芯的主要作用是形成铸件内腔或铸件外皮。由于砂芯的四周被高温金属液包围,条件最恶劣,发气量大,所以排气通道布局是否合理、排气是否畅通十分关键。

5.1 机架钢管芯

制芯时,钢管芯小头向下,大头向上,便于紧实芯砂。中心放直径140 mm同心圆钢管,与钢管芯大小头平齐。大头端直径140 mm气路连接内胎出气眼,小头端直径140 mm气路连接外皮出气钢管。这样两头双重排气,很好地保证了机架的质量(如图8所示)。

5.2 汽缸主芯

汽缸主芯制作时,要提高砂芯透气性需在砂芯中做出通气层,通气层由一个个直径100 mm的“草把”相互连通,距钢水接触面大于等于300 mm。通气层中心均匀放置两个直径100 mm排气“草把”至分型面高度。汽缸主芯铺制结束后,在距钢水接触面200 mm水平分型面上,间距400~500 mm,用铁棍砸出通气眼。

浇注时,在型腔和环形冒口的高温热作用下,扎出的气眼,火苗燃烧很旺。主芯中心的气眼火焰更旺,砂芯排气通畅(如图13所示),由此可见汽缸主芯采用上述排气方案科学合理。

图13 汽缸主芯排气Figure 13 Cylinder main core exhaust

5.3 箱体件砂芯

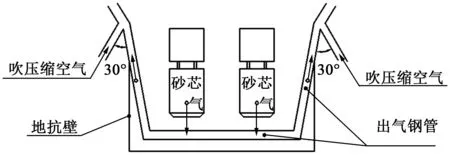

箱体类铸件砂芯多,中间的砂芯在钢水的高温包裹下,排气很困难。利用砂芯之间的芯头和芯座将排气通道连通,避免气路中断。砂芯气体通过芯头、芯座排到预埋的排气钢管内,在高出地坑100~150 mm处成30°角安放喷嘴,通压缩空气,在负压作用下,使钢管内的气体快速排出型面(如图14所示)。通过强制排气,砂芯内里产生的气体快速排出,缩短了气体的停留时间,将减少箱体件的气孔类缺陷。采用强制排气还是直接排气,需根据铸件种类和排气的难易程度而定。

图14 箱体类铸件砂芯排气Figure 14 Sand core exhaust for box type castings

6 结论

(1)设计砂型(芯)排气系统前,应事先检验原砂的参数指标和粘接剂的含量,避免原砂灼减量(≤0.3%)、树脂加入量(≤2.5%)等原辅材料的关键参数偏离标准指标导致产品质量问题。

(2)砂型、砂芯的烘干对于解决铸件表面的侵入性气孔缺陷至关重要,需选择合适的烘干工艺,并采用万能表或欧姆表检验,确保砂型、砂芯的干燥深度≥40 mm;同时砂型不宜存放过久,应及时浇注,浇注前进行热型。

(3)浇注前的点火引气非常重要,点火引气能够及时地释放型腔及砂型砂芯内的气体压力,减小浇注风险,同时也能够燃烧有毒气体,保护生命安全。

(4)对于大型机架类铸件的底床排气设计,我厂经过实际验证,四股绳状通气绳配合割孔钢管排气效果最好,我厂广泛采用该方案,出气效果良好。对于汽缸主芯,采用横纵相互连通的“草把”形成通气层,配合扎出的通气眼,能有效保证芯子的透气性。

(5)砂芯的出气方向优先级:顶部出气>侧面出气>底部出气,这是因为底部的引气风险最高,底部气眼一旦“钻钢”,通常会导致气路堵塞,在铸件本体产生气孔缺陷,严重时钢水从气眼处跑出,造成安全生产事故。我厂对于锥形类的铸件,出气方式由底部出气改为顶部出气后,大大降低了浇注风险。

(6)箱体类铸件砂芯出气量特别大且排气特别困难,可采用强制排气的方法进行排气,原理就是通过通压缩空气形成负压来迅速地排出砂芯内气体。强制排气钢管与出气钢管的角度一般控制在30°。

我厂通过实践验证及工艺改进,掌握了大型铸钢件合理的型芯排气工艺,并在后续产品中进行了推广应用,提高了大型铸钢件产品质量,降低了铸件废品率。