泵头体锻件缺陷分析

赵学谦 王明飞 陈远博 牛铭越 刘祥瑞

(中信重工机械股份有限公司计量检测中心,河南 洛阳 471000)

泵头体锻件为生产某压力容器管道泵的关键部件,材质为0Cr13Ni5Mo,其生产过程为冶炼→锻造→分割→粗加工→热处理→精加工。该批锻件在粗车后进行超声检测时,发现存在超标缺陷,按标准要求评定不合格。为确定其缺陷产生原因,避免再次发生此类质量事故,故开展此次锻件缺陷原因分析。

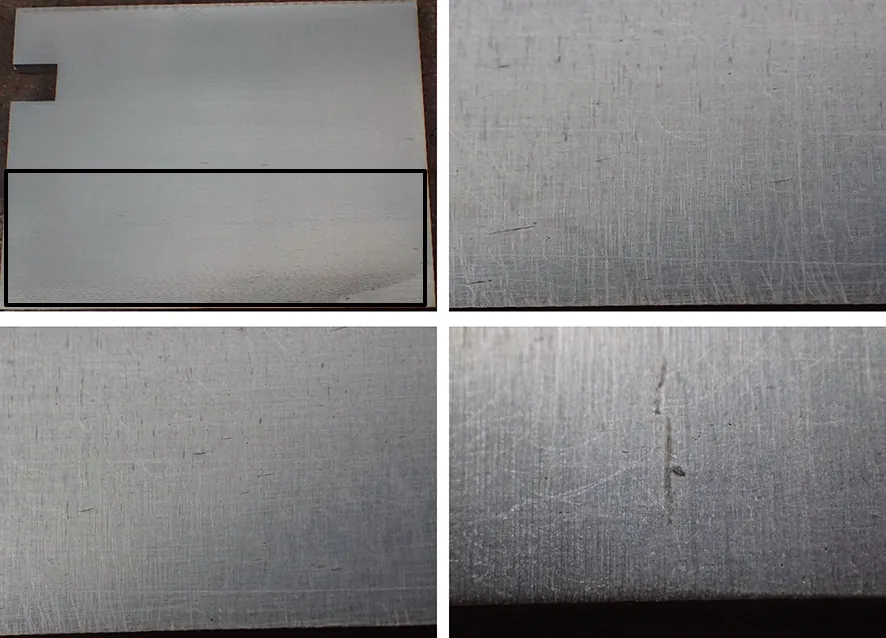

选取缺陷较为严重的锻件进行分析,该锻件缺陷为分布于锻件端部的密集型缺陷,缺陷面积为90 mm×55 mm,缺陷当量∅2~4.8 mm。经超声波定位,在缺陷最严重的部位取低倍试片。泵头体锻件及试片形貌见图1。

图1 泵头体锻件切取的缺陷部位试片Figure 1 The test piece of the defect part Taken in the pump head forgings

1 理化分析

1.1 低倍试验

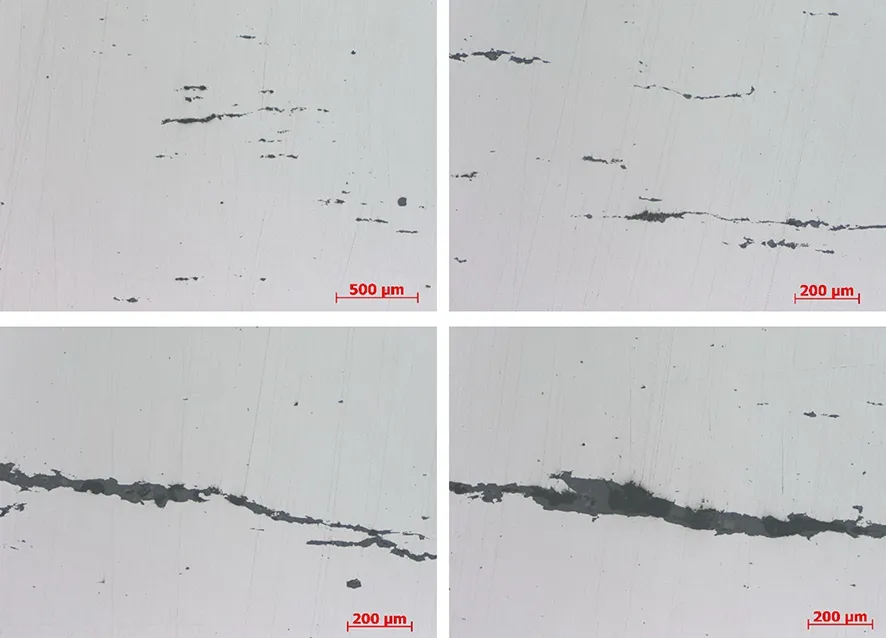

将所取的低倍试片,在磨制后进行热酸蚀试验,酸洗后放置一定时间进行观察,发现在试片的边缘位置,即图2中方框所示位置,有相互平行的线型缺陷,尺寸基本在2~4 mm之间。其中部分缺陷形态细长,类似发纹形态,部分缺陷具有一定宽度,颜色较基体颜色偏深,类似偏析形态,所有缺陷处均没有明显的反酸现象,可以初步推断排除裂纹类缺陷的可能,具体形貌见图2,除上述缺陷外,未发现其他低倍缺陷。

图2 缺陷低倍形貌Figure 2 Defect macroscopic morphology

1.2 金相分析

在缺陷最严重部位取样,磨制并抛光后,在光学显微镜下进行观察,在试样上发现存在非金属夹杂物,见图3。夹杂物均匀分布于整个试样上,具有一定的方向性,形态主要为相互平行的具有一定宽度的深灰色条状,其中夹杂着一些棱角分明、形态比较小的颗粒,同时也存在一些以颗粒状排列的链条状形态分布的夹杂物。在较高的放大倍数下,除部分夹杂物在试样磨制过程中脱落,夹杂物边界与基体连接紧密,根据夹杂物的形态和颜色判断应为氧化物和硅酸盐类夹杂物,其中最大尺寸约4.5 mm。

图3 夹杂物形貌Figure 3 Inclusion morphology

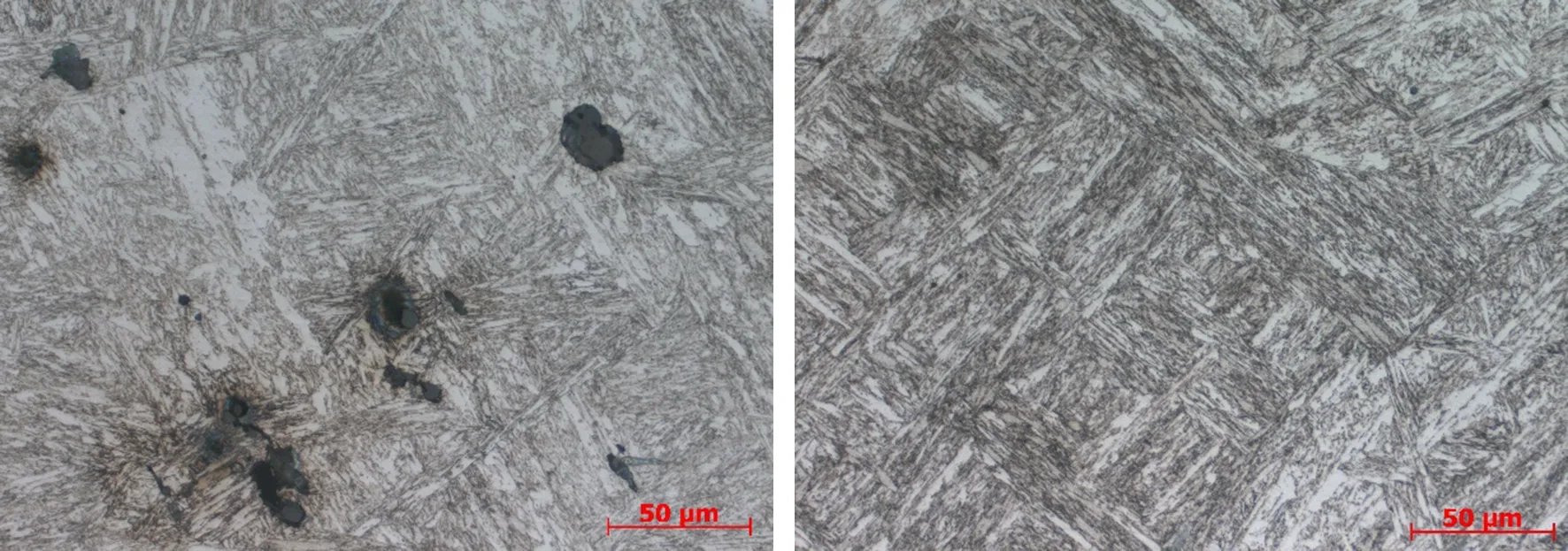

试样经4%硝酸乙醇溶液浸蚀后观察,夹杂物的分布与组织没有相关性。试样的金相组织为板条马氏体组织,未有异常现象,见图4。

图4 金相组织Figure 4 Metallographic structure

1.3 电镜及能谱分析

电镜下的夹杂物形貌见图5,在二次电子成像形貌下,夹杂物形貌较显微镜下形貌更为直观立体,颗粒形貌清晰。在背散射电子成像形貌中,因其成分元素差异,可以清晰看出不同成分的夹杂物的形态。对棱角清晰的颗粒及夹杂物基底两处进行能谱分析,结果显示该处夹杂物的成分主要含有O、Al、Si,以及少量的Ca、Mg、Mn等元素,可以判断该夹杂物应为氧化铝及硅酸盐类夹杂物。

2 综合分析与讨论

通过以上检验结果可知,该锻件缺陷性质为钢中非金属夹杂,夹杂物类型主要为氧化铝及硅酸盐类夹杂物。以下就夹杂物的来源及缺陷原因进行分析。

2.1 夹杂物来源分析

钢中的夹杂物根据来源可分为内生和外来两种。内生夹杂物是指钢在冶炼和凝固过程中,因内部发生的一系列化学反应而产生的第二相,尺寸一般为微米、毫米级。外来夹杂物是指炼钢过程中,混入其中的各种炉渣、耐火材料,或是这些混入物相互之间与钢液之间化学反应的产物,尺寸都在毫米级以上,大多数情况下,肉眼可见[1]。

图5 电镜形貌及能谱分析Figure 5 Electron microscope morphology and energy spectrum analysis

夹杂物从形态角度上分析,锻件中的内生夹杂物在经锻压变形以后,脆性夹杂物易受压力而破碎成更小的颗粒,呈链状沿变形方向分布,塑性良好的夹杂物会沿变形方向延伸,呈条状分布[2]。而外来夹杂物一般形状极不规则,多呈棱角成堆集状,分布位置零散,具有偶然性[3]。从上述宏观及金相检验可知,该夹杂物表现为互相平行且具有一定方向性的条状形态,据此判断,该夹杂物形貌符合内生夹杂物形貌特征。

根据生产调查,冶炼炉各部位炉衬材料主要为镁质砖、铝镁质砖、镁钙质砖等,炉渣化学成分中一般以Mg、Al、Ca元素为主[4]。根据上述能谱结果可知,该夹杂物的主要成分以Al和Si为主,因此可排除外来夹杂物的可能。

通过以上夹杂物的来源分析可知,虽然该泵头体锻件中夹杂物尺寸较大,但是其形态及分布符合内生夹杂物的形态和特征。

2.2 夹杂物缺陷产生原因分析

夹杂物之所以在锻件上呈现出来,是因为在钢锭冶炼及凝固过程中,钢中产生的夹杂物没有完全的上浮和沉积所导致。根据实际生产统计分析,同时期共生产四支钢锭,其规格重量、生产工艺参数等均一致。两支钢锭锻造分割后,在锻件上出现夹杂物缺陷,另外两支钢锭生产的锻件均合格、无缺陷。通过对四支钢锭生产工艺参数及过程控制进行对比分析,重点分析其冶炼过程中,脱氧剂的加入数量、加入时机以及浇注温度等主要影响夹杂物形成与运动的因素[5]。

2.2.1 夹杂物生成条件分析

在冶炼过程中,钢水中需要加入大量的还原剂来脱除钢中的氧,使得钢中氧含量满足标准要求。除在此过程中产生氧化物外,若钢水中的氧含量过高,在钢液的冷却结晶过程中,也会与钢中的合金元素反应生产新的氧化物[6]。

通过对比四支钢锭的脱氧剂使用情况见表1,由表中数据可知,脱氧剂的加入种类及加入量并无明显不同,但正常炉次Al线及Si-Ca的用量均明显多于问题炉次。

对比四支钢锭的熔炼气体检测结果,见表2,从表中可知,有问题炉次的钢锭氧含量明显高于正常炉次钢锭的含量。由此可知,脱氧程度与夹杂物缺陷形成明显相关。

2.2.2 夹杂物上浮条件分析

冒口端夹杂物产生机理:由于保温冒口的设置,使钢锭头部钢液能长时间的保持,以便填充钢锭先凝固部位的收缩,是钢锭中最后凝固部分。而钢液在凝固过程中,夹杂物会上浮富集于此处,该部位为大量缩松和夹杂物聚集地[7]。若冒口浇高不够,则在冒口端容易出现夹杂类质量问题。另外,钢液的温度也是夹杂物上浮的关键因素,随着温度的降低,钢液的流动性变差,使夹杂物会难以运动上浮[5,8]。

根据表3中参数,四支钢锭的浇注温度、浇注时间均符合规范要求,且相互之间无明显差异。在冒口浇高方面,问题炉次1的冒口浇高不符合工艺规范,高度较低,无损检测在冒口端确实存在夹杂物缺陷,但是问题炉次2的冒口浇高处于规范要求的上限,同样出现夹杂缺陷,且缺陷位于钢锭通身位置。因此,冒口浇高、浇注温度与缺陷无强相关性,不是主要原因。

表1 脱氧剂加入种类及加入量Table 1 Adding types and amounts of deoxidizer

表2 四支钢锭熔炼气体检测结果(质量分数,%)Table2 Test results of smelting gas of four ingots(mass fraction, %)

表3 四支钢锭浇注过程关键参数Table 3 Key parameters of pouring process for four ingots

通过以上对比分析可知,钢中夹杂物的产生与冶炼过程的脱氧不充分有关。因钢液中的氧含量未充分去除,在钢液的凝固过程中,会不断与钢中的合金元素发生反应产生新的氧化物[6]。若此时钢液温度较高,产生的氧化物会不断上浮至冒口中,但随着凝固过程温度的不断降低,钢液流动性变差,产生的氧化物难以运动,会残留在钢中导致缺陷的产生。

3 结论

通过以上综合分析,可以得出以下结论:

(1)该泵头体锻件缺陷性质为夹杂物缺陷,夹杂物类型为氧化铝和硅酸盐类;

(2)夹杂物缺陷产生的主要原因是炼钢过程中脱氧不充分。