填孔覆盖电镀拐角裂纹改善研究

桂来来 裴保云 杨海云 袁继旺

(生益电子股份有限公司,广东 东莞 523127)

0 引言

随着电子通信产品的快速发展,元器件的表贴化、小型化及产品的密度不断增加,功能也在日益增强,因此对印制电路板(printed circuit board,PCB)产品也提出了更高的要求。除了使用的介质材料逐步向低介电常数和低介电损耗发展外,特殊设计(如N+N 结构)、背钻、填孔覆盖电镀(plating over filled via,POFV)工艺等应用也越来越广泛。POFV 工艺即在通孔电镀和树脂塞孔后,对树脂上的盖帽镀铜的方法。POFV工艺具有减小PCB 产品尺寸、降低层数结构的优点,为大多数通信类产品使用。POFV 工艺对树脂塞孔、沉铜和电镀都有较高的要求,POFV 工艺通常以球栅网格阵列封装(ball grid array,BGA)形式设计,用于电子产品芯片焊接,POFV拐角裂纹会影响产品整体的电气性能和可靠性,对于下游客户端使用存在一定风险,属于不可接收缺陷。本文结合POFV工艺流程,对POFV拐角裂纹问题影响因素进行分析,给出了拐角裂纹的失效机理和改善方向。

1 拐角裂纹失效分析

1.1 失效切片分析

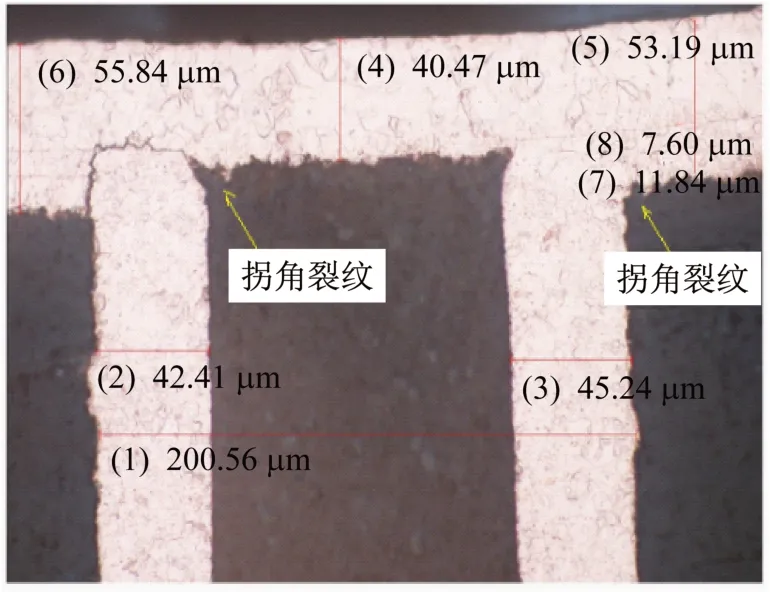

针对I客户含有POFV 设计的PCB 产品,成品后需要进行电感应热循环测试直流电诱导热循环测试(current induced thermal cycling,CITC)(在温度快速变化的条件下,对电路板的热应力可靠性进行侦测,测试温度为25~245 ℃,升温速率要求3 ℃/s,反复循环进行测试),要求耐循环次数≥60 次(平均值)。实际针对低循环次数(40 次左右)样品进行切片分析,将低循环的CITC条取样制成切片,沿孔纵向进行研磨,然后使用金相显微镜进行观察,如图1 所示。通过实际观察发现,拐角位置出现严重裂纹,孔内未发现裂纹问题,裂纹发生在孔铜和底铜及包覆铜之间,且发现裂纹是由底铜开始向包覆铜延伸,甚至由应力原因包覆铜直接从中间断裂。

图1 拐角裂纹切片金相图

1.2 产品设计分析

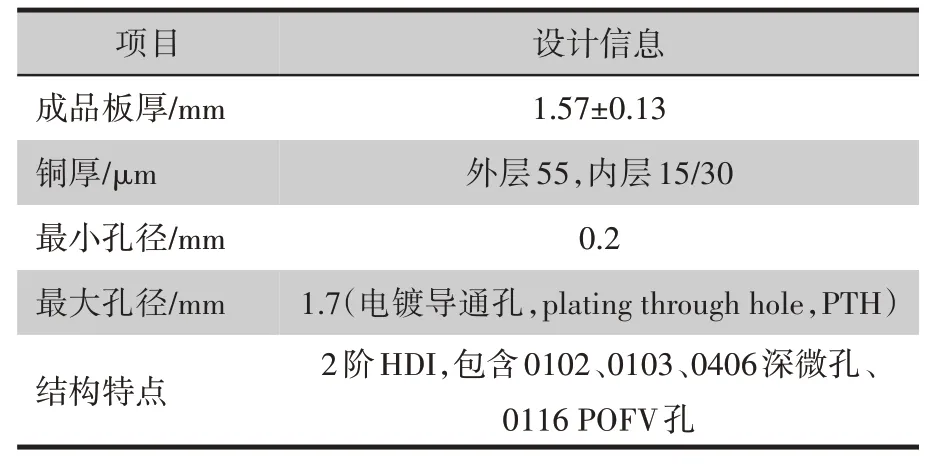

此产品为12 层板,产品结构设计信息见表1。

表1 产品设计信息

原产品部分流程:压合→X-ray 钻孔→铣板边→层压减铜→高密度互连(high density interconnector,HDI)蚀铜→激光钻孔→钻孔→去毛刺→沉铜→电镀→树脂塞孔→陶瓷磨板→二次减铜→二次磨板→二次沉铜→二次电镀→外层图转。

结合表1 对产品设计特征信息进行分析,此产品采用二次钻孔POFV 流程制作,第一次深微盲孔及小孔钻孔,沉铜电镀后塞孔制作,第二次大孔钻孔电镀及POFV 盖帽,盖帽铜厚较厚。此流程设计未采用一次钻孔POFV 流程,主要考虑的是若采用一次钻孔,电镀塞孔后磨板,会存在大孔孔口位置磨板露基材的风险。

2 失效影响因素分析

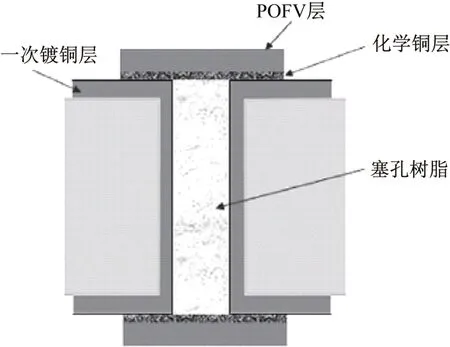

POFV 流程分析:一次镀铜后经树脂塞孔流程形成塞孔树脂与铜面的平整基面,在此树脂基面上通过二次化学铜和电镀实现POFV 盖帽镀层的制作,盖帽镀铜层与基面间为一层相对疏松的化学铜层,各镀层分布如图2所示[1]。

图2 POFV镀层分布

机理分析:在反复温度循环条件下,PCB 热胀冷缩,从POFV 局部位置受力分析看,表层铜和塞孔树脂因膨胀系数差异(一般来说,环氧树脂的线膨胀系数是60×10-6/℃,铜的线膨胀系数是17×10-6/℃,玻璃纤维的线膨胀系数是5×10-8/℃。从数据可以看出,环氧树脂的线膨胀系数最大,其次是铜箔,玻璃纤维布的线膨胀系数最小,环氧树脂的线膨胀系数是玻璃纤维布的1 200倍,铜箔的线膨胀系数是玻璃纤维布的340 倍)。多次温度循环下,X/Y轴方向应力较大,基铜和电镀孔铜结合力较差,最容易出现分离,其次是塞孔树脂和化学铜层之间(本文不做研究),当包覆铜的厚度不足以承受反复应力时,包覆铜也会出现断裂[2-5]。

从拐角裂纹的失效模式看,塞孔树脂和铜层膨胀系数差异,温度循环过程中反复应力是拐角裂纹的根本原因。结合POFV 工艺流程进行分析,拐角裂纹的主要原因为:①包覆铜镀铜厚度过薄,受应力程度不够;②包覆铜延展性较差,难以承受反复应力;③塞孔树脂热膨胀系数(coefficient of thermal expansion,CTE)较大,在同样条件的镀铜效果下,反复进行温度循环测试,产生的应力也较大。

3 改进方案

由于在PCB 生产流程中,底铜必须存在,底铜和电镀孔铜之间的结合力较差的问题无法避免,因此,可从提高包覆铜的厚度、提高包覆铜的延展性、选择低CTE 塞孔树脂等方面进行改善研究[6-7]。为提高包覆铜的厚度,需重新优化现有流程,二次钻孔POFV 流程优化为一次钻孔POFV流程,进而提高包覆铜的厚度,为保障蚀刻做板铜厚,同时需要降低盖覆铜厚。

在提高包覆铜厚度的基础上,同时考虑选择延展性好的电镀线和低CTE 树脂方面进行研究提升。

3.1 提高包覆铜厚度

基铜和电镀孔铜结合力较差,从失效切片分析来看,提高结合的方法重点考虑提高包覆铜的厚度进而提高耐温度循环能力,材料方案如下:丸中(日本公司名)垂直连续电镀(marunaka vertical conveyor plating,MCP)电镀线,树脂类型PHP9000-3F-HL,包覆铜厚度分别为5~10 μm和30~40 μm。

3.2 不同延展性电镀线

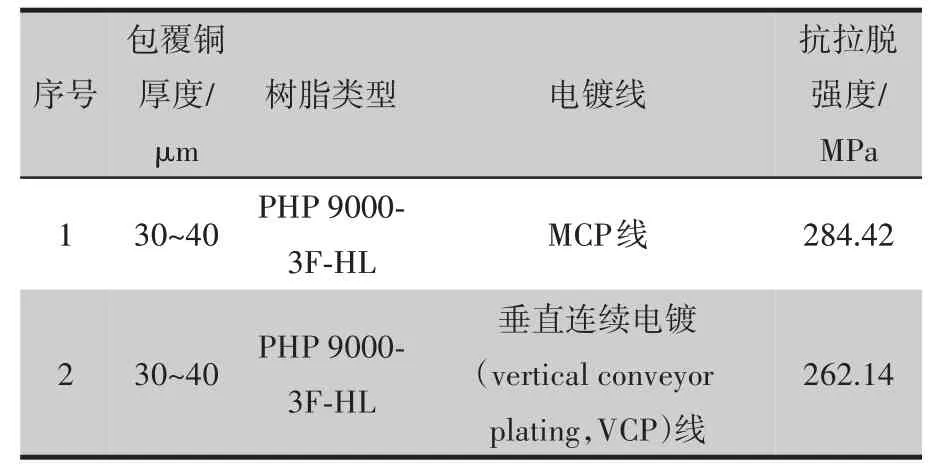

用镀层的抗拉脱强度评价镀层的延展性。先采用1.0 mm 厚的铜箔作为基底,尺寸300 mm×300 mm 大小,按上述流程进行化学镀铜;然后将镀铜样品裁剪成12.8 mm×120.0 mm 大小,按照IPC-TM-650 标准2.4.18 给出的方法测量,每个镀层测试5 个试样,取平均值。为保证数据的可比性,所有体系均选取总厚度为(80±2)μm 的样板。本方案考虑从提高电镀铜抗拉脱强度,达到提高耐温度循环能力目的,试验方案见表2。

表2 不同延展性电镀线方案

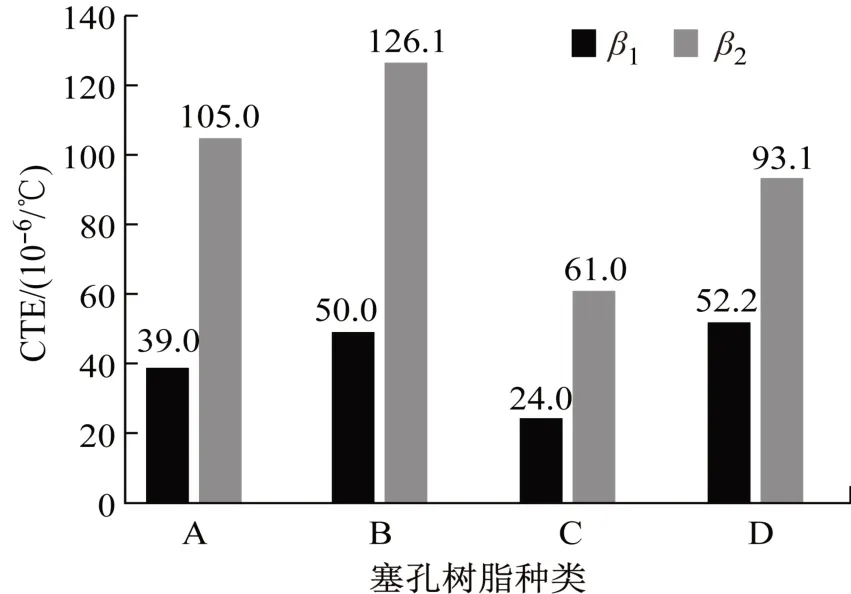

3.3 CTE塞孔树脂

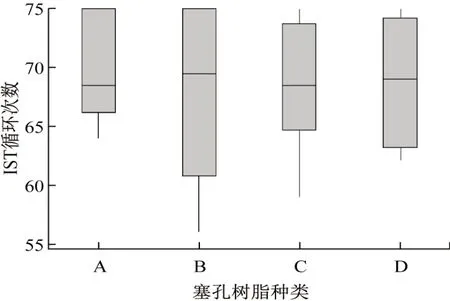

在冷热循环测试条件下,塞孔树脂和铜层间因CTE 差异影响,结合力也较易被影响。采用MCP 电镀线、包覆铜厚度30~40 μm 的4 种(A、B、C、D)不同CTE 塞孔树脂进行相同方案的试验。塞孔树脂之间的CTE差异如图3所示。

图3 不同塞孔树脂CTE对比

4 试验结果及分析

4.1 提高包覆铜厚度的作用

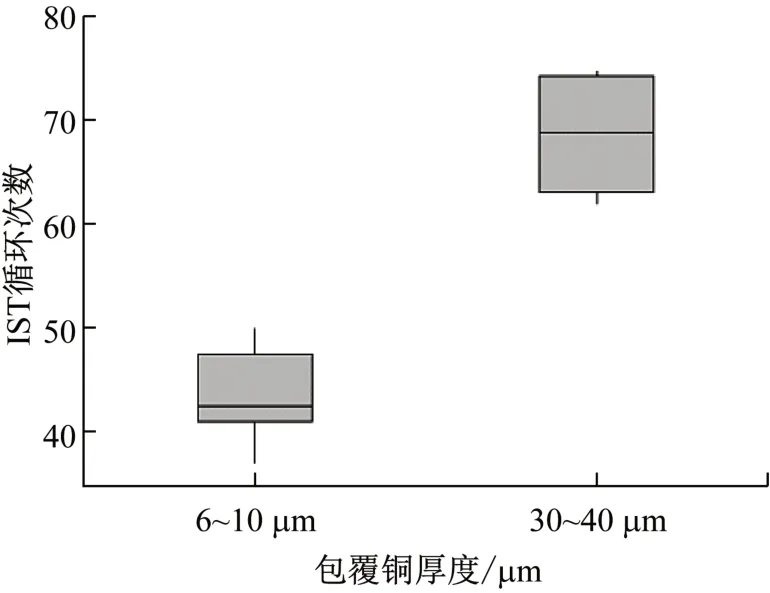

在保证面铜不变的基础上,提高包覆铜的厚度,进而降低POFV 的铜厚,流程由二次钻孔POFV 流程优化为一次钻孔POFV 流程,实际切片结果显示不同包覆铜厚度,测试CITC循环次数结果如图4所示。由图4可知,提高包覆铜厚度(由6~10 μm 提升至30~40 μm)对提升CITC 循环次数有显著作用,循环次数平均值由43 提升至68,提升效果明显。

图4 不同包覆铜厚度条件下CITC循环测数结果

4.2 不同延展性电镀线的影响

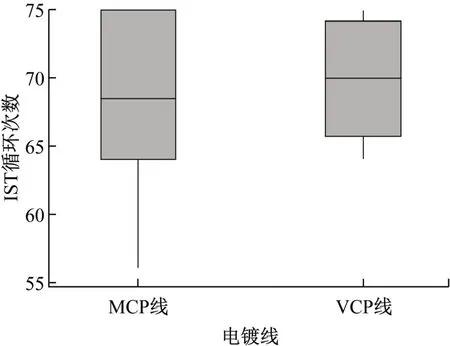

通过选择不同延展性的电镀线(目的是提升电镀铜的抗应力强度)进行验证,试验选择MCP线和VCP 线,实际测试CITC 循环次数结果如图5所示。可知,择不同延展性电镀线,对CITC循环次数提升效果不明显。

图5 不同延展性电镀线条件下CITC循环测数结果

4.3 不同CTE塞孔树脂的影响

通过选择不同CTE 塞孔树脂进行验证,实际测试CITC循环次数结果如图6所示。由图6可知,试验对比不同CTE塞孔树脂油墨,对CITC循环次数提升效果不明显。

图6 不同CTE塞孔树脂条件下CITC循环测数结果

5 结论

本文主要对POFV 设计的拐角裂纹机理进行了分析,并验证各因素对失效的影响。主要结论如下。

(1)提高包覆铜厚度(由6~10 μm 提升至30~40 μm)对提升CITC循环次数有显著作用。

(2)在其他测试条件一致情况下,不同的CTE塞孔树脂对提升CITC循环次数效果不明显。

(3)选择不同的延展性电镀线,实验评价不同抗拉脱强度电镀线,实际测试结果显示对CITC循环次数提升效果不明显。