水平沉铜预浸-活化改造的实现

严锐峰 徐林龙 张 俊

(博敏电子股份有限公司,广东 梅州 514000)

0 引言

随着印制电路板(printed circuit board,PCB)孔金属化技术越来越成熟,在稳定技术的基础上实现制程再优化、提高药水利用率和高效化,以及成本合理化是研究的核心。为此,本文将针对设备的精简改造,药水作用及特性展开可行性分析,并从制程能力、品质确认等方面进行改造评估。

1 可行性分析

1.1 工艺流程概括与问题引申

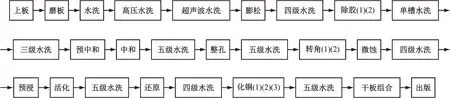

以某公司的金属化孔(plating through hole,PTH)线为例,其水平沉铜工艺流程如图1所示。

图1 水平沉铜工艺流程

由图1 可知,当板件经过微蚀后四级水洗需预浸,其作用为:①防止板件进入活化带入过量的水造成水解;②防止前站药水处理不净带入活化造成药水污染。预浸药水除不含钯外,其余组分与活化药水相同,可通过板件被带入活化缸,同样,活化缸昂贵的药水也会被带出至水洗。由此引发的两个问题即能否将被带出至水洗的活化药水进行回收利用,以及能否通过回收的药水取代原预浸药水。

1.2 可行性分析

1.2.1 理论可行性分析

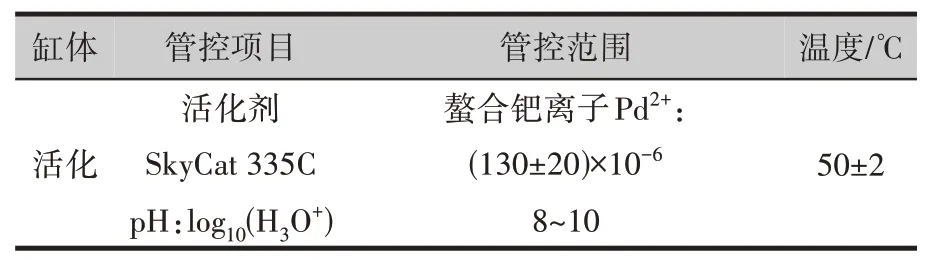

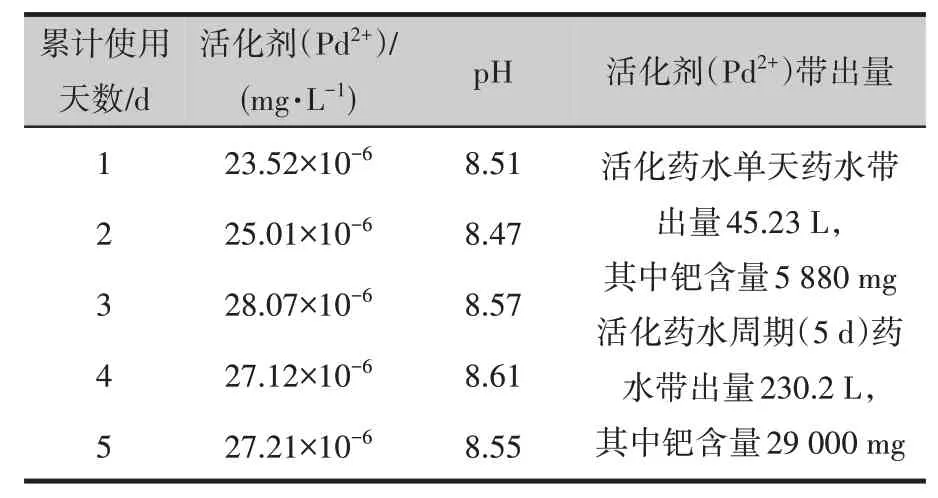

由于活化后水洗生产板会将活化药水带出,因此其成分与活化缸药水相同,只是浓度不同。随着生产板面积数的增加,药水带出量增多,水洗缸内的药水浓度也会增加。活化钯浓度管控范围和原预浸管控项目参数见表1。

表1 钯浓度管控表

对活化后水洗缸换缸后的活化药水含量进行检测分析和计算,得出结果见表2。

表2 活化后水洗活化药质量水浓度检测记录表

活化后五级水洗以5 d/个统计周期来计算,其带出量大,极具再利用价值。如单纯地将活化后五级水洗导入预浸段,其钯离子的量虽然很可观,但其浓度无法满足要求。因此,需要在后续的设备改造中提高钯离子的浓度,减少含水量。其原因为:①防止其带出后的活化液自身水解和导入预浸后带入活化造成活化水解;②为了板件在进入活化前在预浸起预反应的作用。

从活化后水洗的pH 来看,其值在活化缸的pH 管控范围内,其药水的酸碱特性也会与活化药水更相似。如果通过设备改造可提高带出药水在活化后水洗的浓度,水洗药水打入预浸槽后,活化槽的pH 值不会有太大的影响,更不会影响活化药水的稳定性,反而因为其成分相同,活化中钯的浓度稳定性会提高,即药水的稳定性会提高。

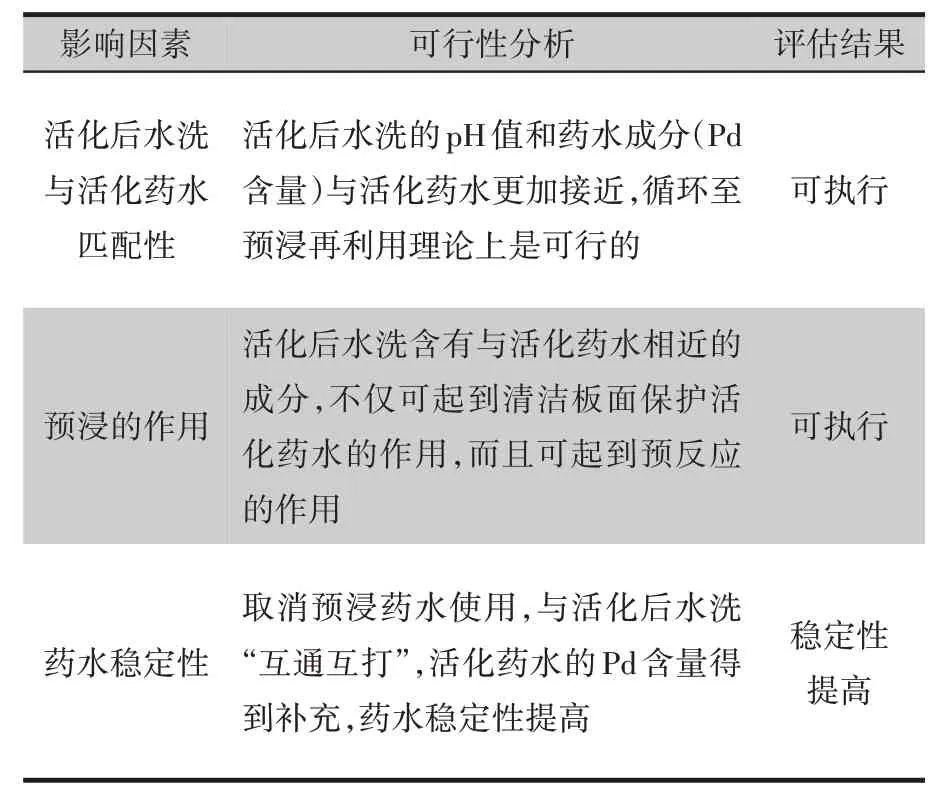

综上所述,在理论上的可行性分析评估可汇总见表3。

表3 理论分析评估表

1.2.2 设备改造可行性分析

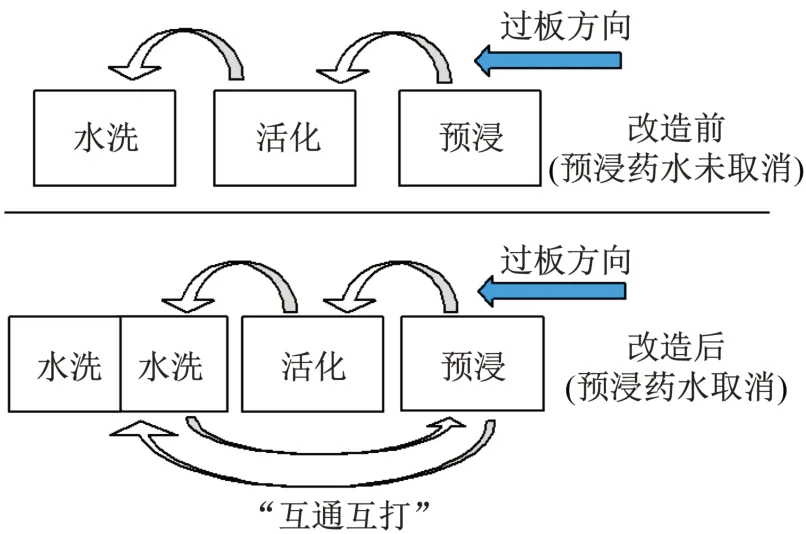

从线体结构来看,预浸缸与活化后五级水洗均以水刀进行喷淋供药,将活化后水洗的药水导入预浸,并通过水刀供药管外接来实现。为了实现液位的平衡及药水的交换,预浸的水刀供药管也可外接管道,将药水导入活化后水洗。因此,可确定其“互通互导式”改造的原理,如图2所示。

图2 改造原理示意

1.2.1 提到,为了活化后水洗的药水满足预反应(预活化)的要求,必须提高药水浓度,即在药水带出量一定的条件下,降低其被水洗稀释的程度。最好的方法即是将活化后五级水洗拆分成单级水洗+四级水洗,通过这样的方式能确保带出的药水绝大部分被收集至单级水洗。

因此,通过设备改造,理论上可实现预浸与活化后水洗的“互通互导”以及五级水洗的拆分。预浸与活化后水洗“互通互导”无需更换现有的设备,只需在水刀供药管开孔外接管道,普通的聚氯乙烯(polyvinyl chloride,PVC)管道即可满足使用要求。对活化后五级水洗的拆分,仅需将一、二级水洗之间的高位溢流口进行封闭。从设备改造的成本角度和改造难度来看均可行。

2 改造设计与实施

2.1 设备改造方案设计

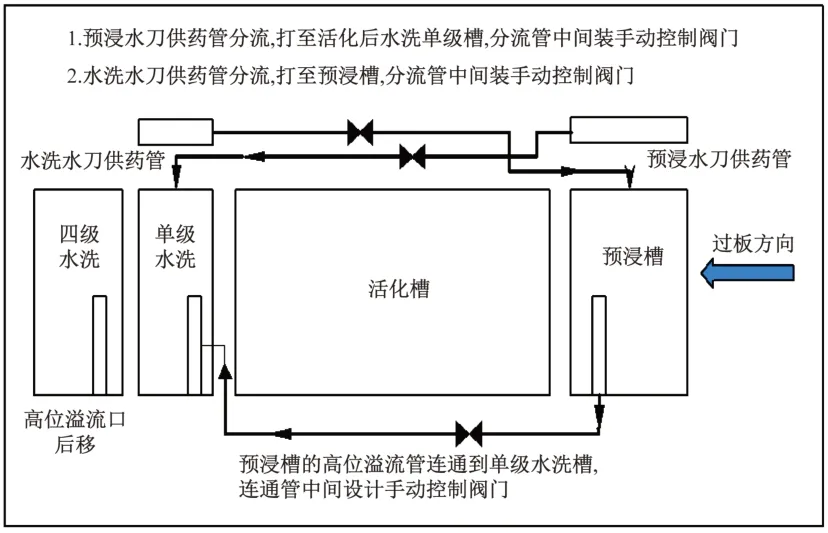

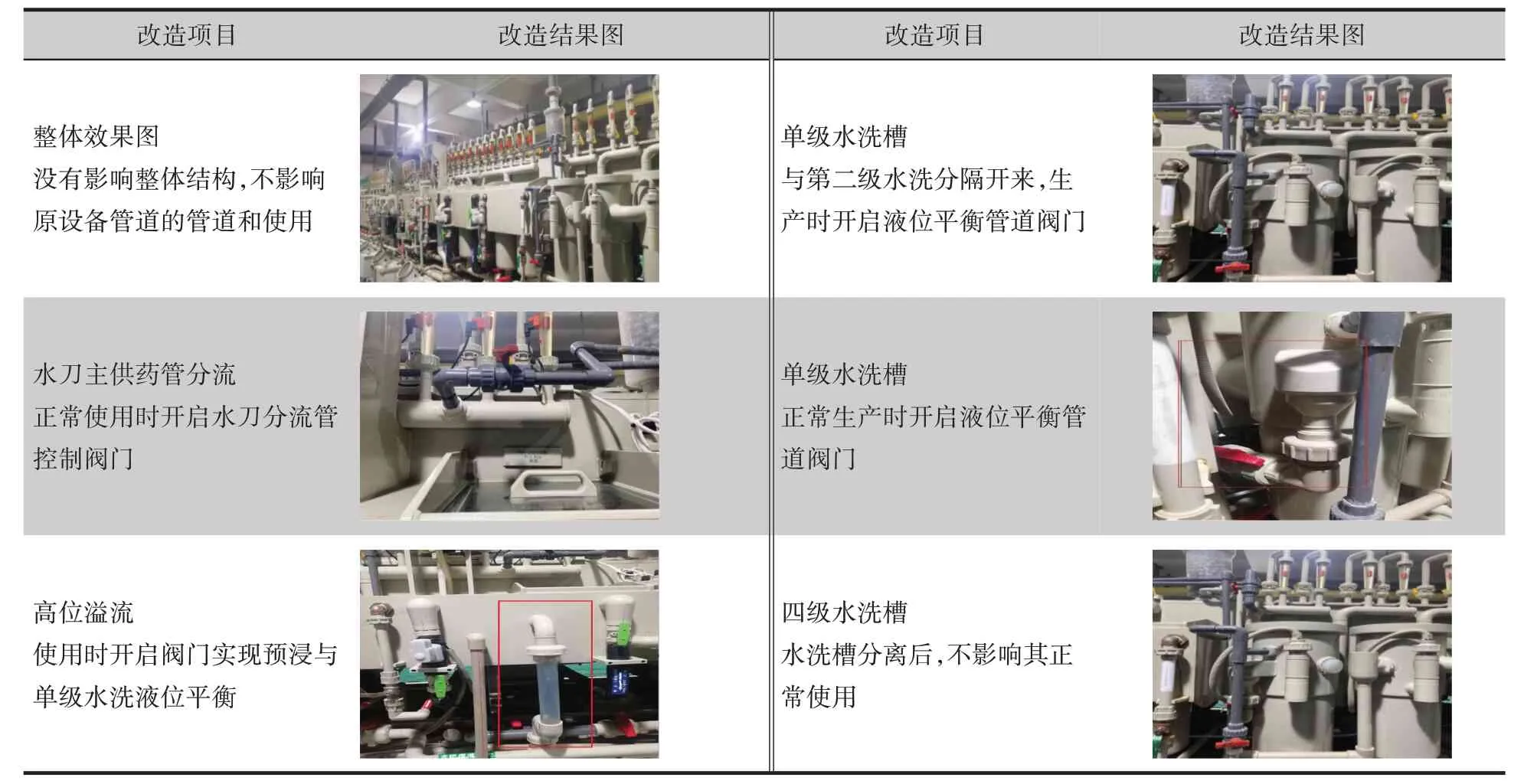

取消原有预浸液的应用和将活化带出液作为预浸液重新应用,需要将预浸和活化后水洗的水刀供药管进行分流,活化后的四级水洗需要拆分为单级水洗+三级水洗,且需要保证改造后的液位平衡。根据上述改造要求,设备具体改造项目汇总和改造设计如图3所示。

图3 改造方案设计

2.2 改造方案实施

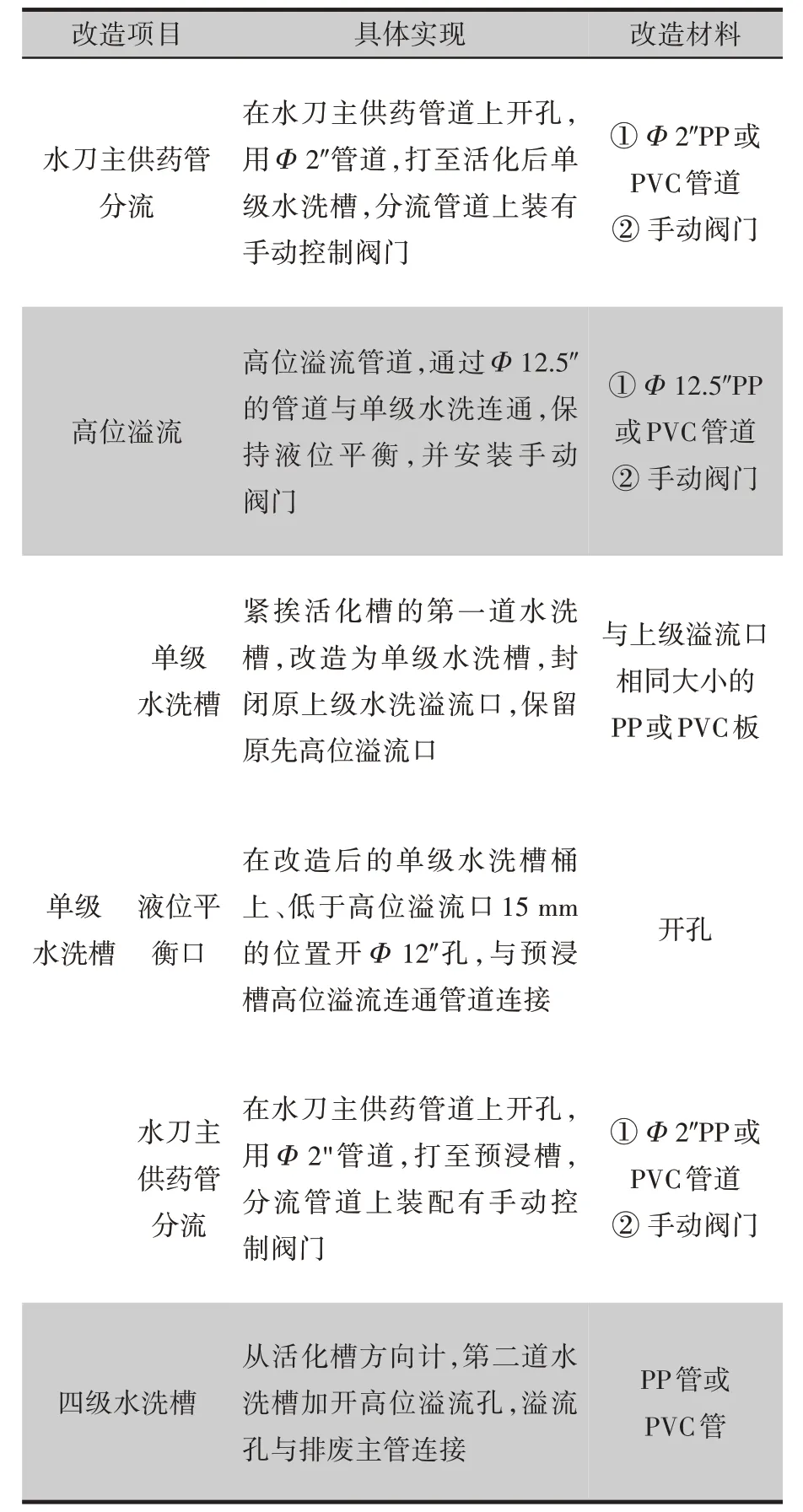

根据列举的改造项目及设备改造图,项目的具体实现及改造所需材料的选用见表4。

表4 改造项目实施方案表

2.3 改造结果确认

根据设备改造图和改造实施方案,对设备进行精简改造。具体改造结果和效果见表5。

表5 设备改造确认

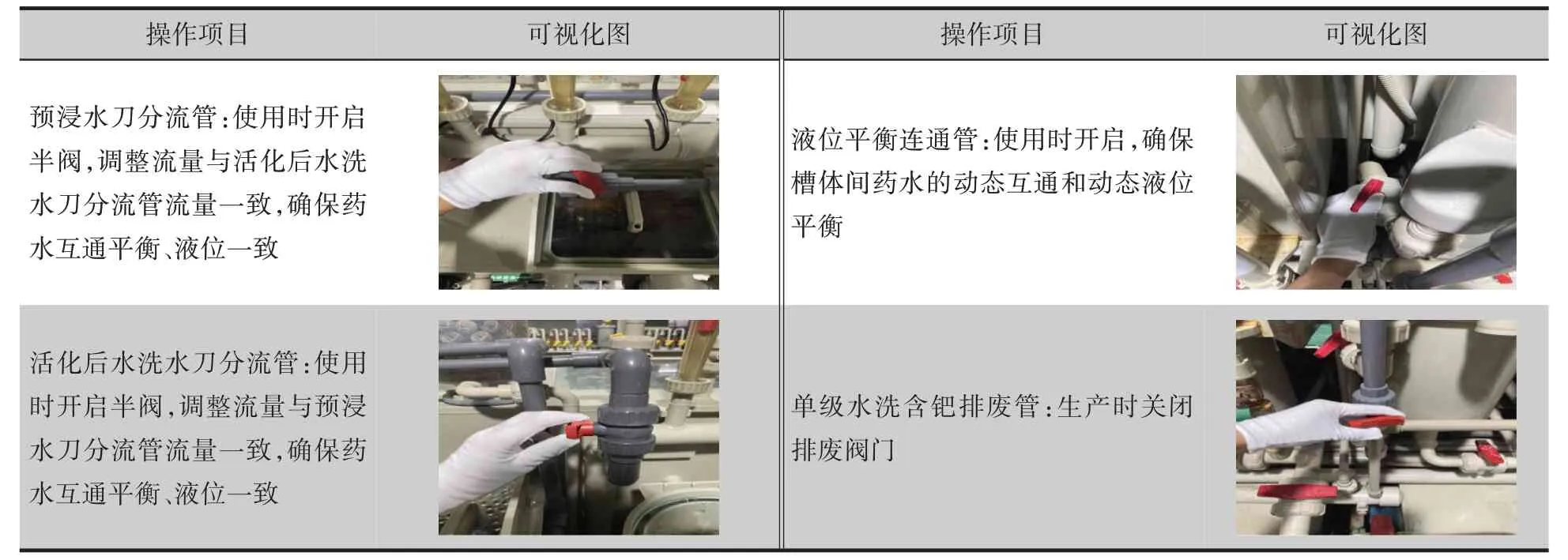

设备改造完成,对其使用方法进行标准界定,制订简单可视化操作规范,见表6,为后续的生产提供操作依据。

表6 可视化操作规范

3 生产测验评估

3.1 稳定性检测

3.1.1 药水稳定性监测

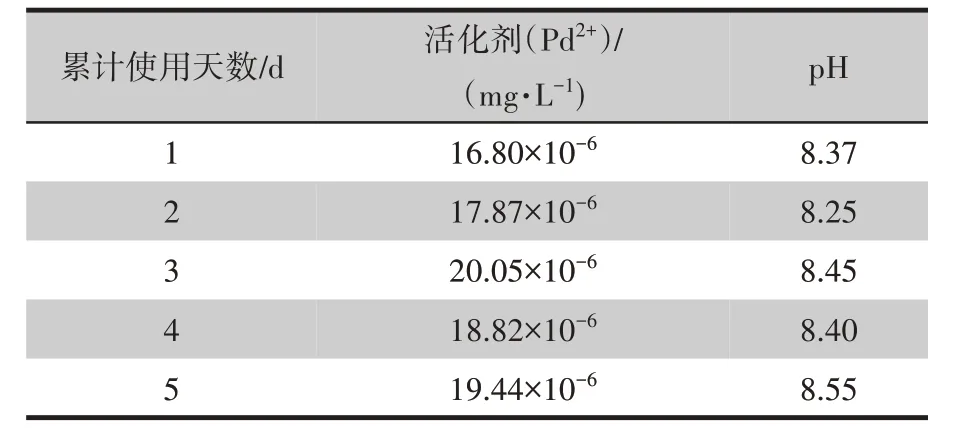

改造后的设备,由于预浸槽和活化后水洗的“互通互导”,可看做是一个缸体,而且新开缸两者均不添加任何药水,仅补加DI 水,其药水钯的浓度会随生产面积数的增加而增加。因此,需对周期内药水的稳定性进行检测。其检测情况见表7。从周期内的药水检测分析来看,除新开槽时pH趋于中性,其pH值在8~9并无大变化,药水的酸碱度较稳定。钯浓度在周期内除新开槽第1 d快速上升,使用期间药水钯浓度增减平缓并趋于稳定。

表7 药水检测结果

3.1.2 沉积速率

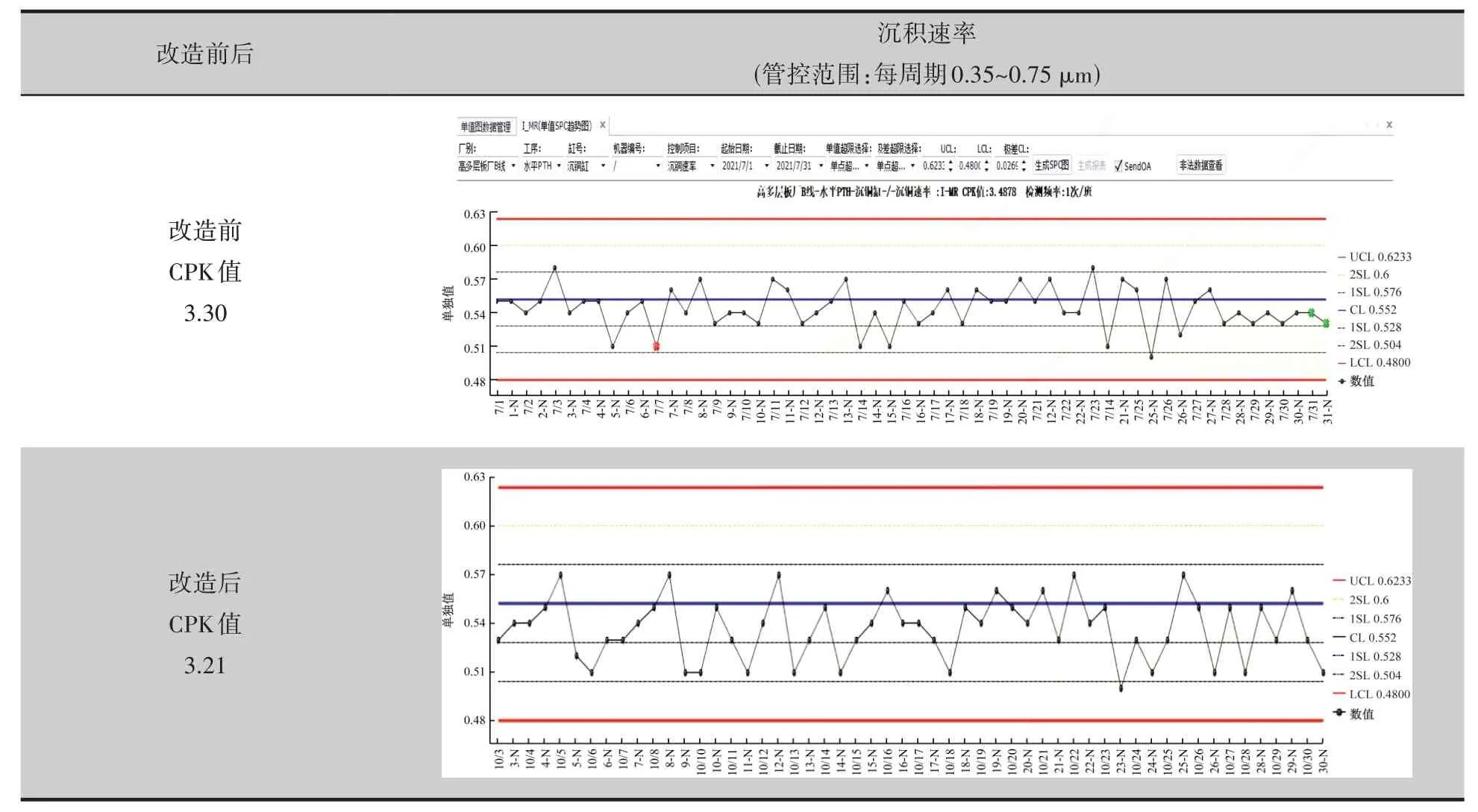

在PTH 原理中,活化附着在孔壁和板面的钯经过还原,以催化剂的作用参与反应。因此,活化的效果对化铜沉积有较大速率影响。在试用期间,记录化铜沉积速率,并对比改造前后过程能力指数(complex process capabilityindex,CPK),见表8。

表8 沉积速率统计

对比改造前后的沉积速率,两者均在管控氛围内,满足管控要求。改造前后CPK 值相差不大,说明经过改造,沉积速率的稳定性并没受到影响,其制程能力并未改变。

3.2 生产品质确认

3.2.1 背光检测

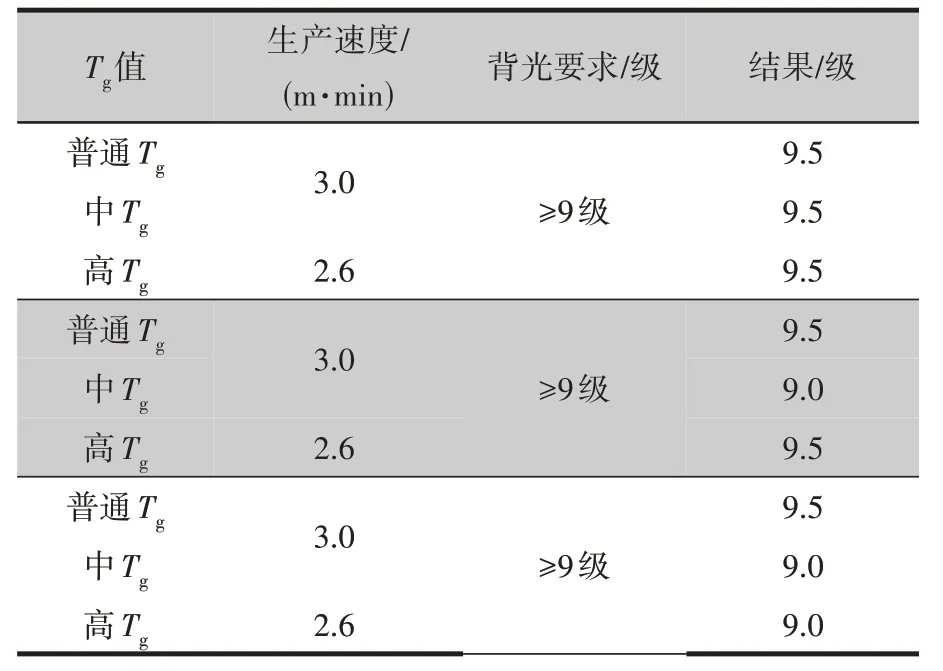

试用期间,对不同耐温值(Tg)板材进行背光确认,见表9。

表9 背光检测记录表

对生产板进行抽检,其背光检测结果均合格,满足品质要求,如图4所示。

图4 部分背光切片

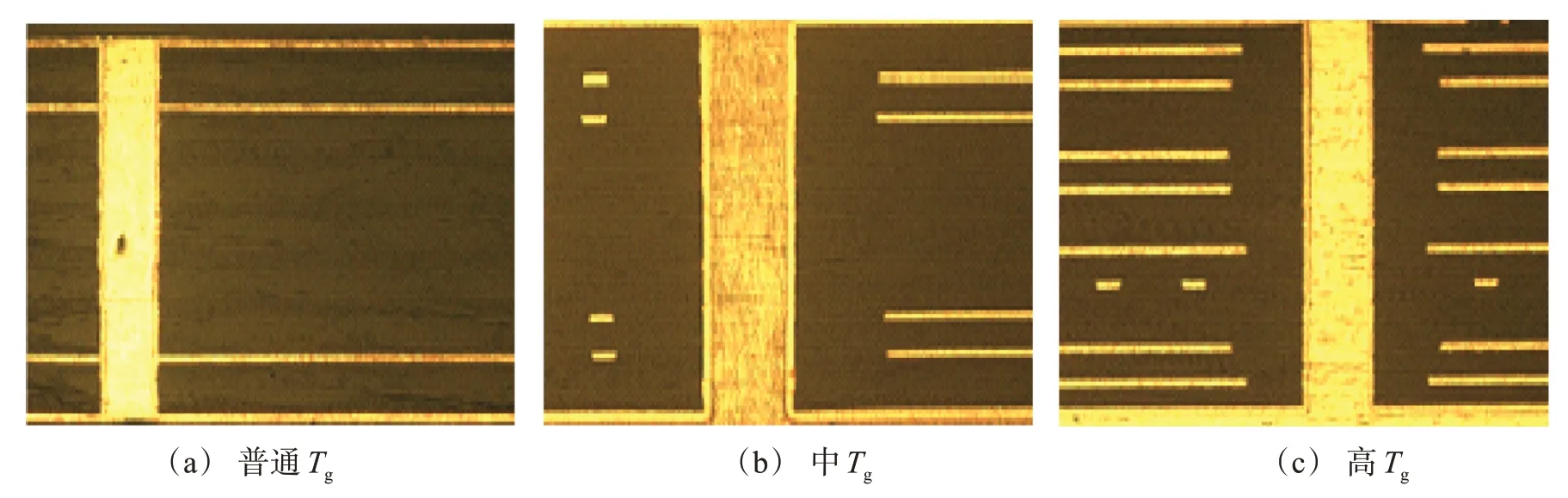

3.2.2 电镀可靠性测试

试用期间,对电镀生产板进行热应力测试。对普通Tg、中Tg、高Tg基材的PCB 进行288 ℃、10 s、3 次热应力测试,结果均无异常,满足品质要求,如图5所示。

图5 部分热应力测试切片

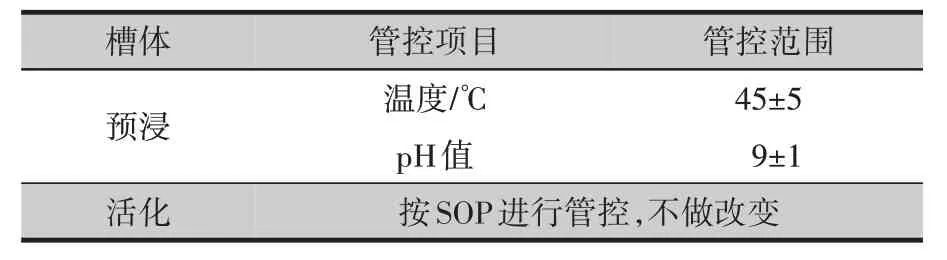

3.3 改造后标准作业程序(SOP)管控确认

改造后,药水稳定性、制程能力以及生产品质均满足要求。因此,对改造后的预浸槽pH、温度管控范围进行确认(见表10),并纳入标准作业程序(standard operating procedure,SOP)管控。

表10 SOP管控

4 成本分析

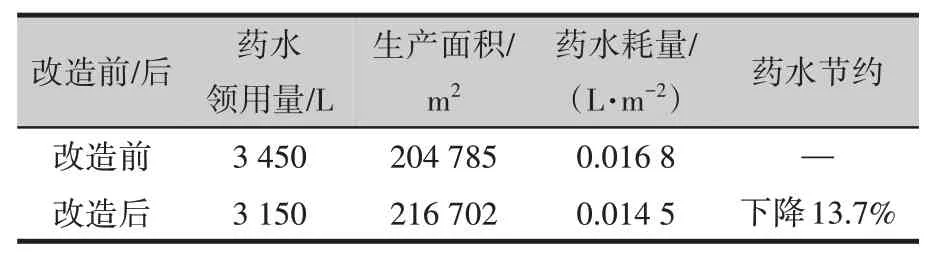

改造的目的是在不以品质为代价的前提下提高生产效益,其最直接的评估标准即在同等品质条件下成本的高低。对改造前后的生产成本进行对比,统计活化药水领用量和生产面积,核算药水耗量的差异,见表11。

由表11 可知,改造后生产每平方米耗量相比较于改造前下降13.7%,即活化槽的生产成本下降了13.7%。外加预浸药水的取消,预浸-活化生产成本综合下降14%左右。

表11 药水耗量统计表

5 结语

从生产测验评估结果来看,改造完成后相关的检测项目均满足生产需求和品质要求。从生产成本的角度来看,在满足品质要求的前提下,有效降低预浸-活化生产成本14%。从工艺角度来看,预浸的取消,减少了药水使用种类,在制程能力不受影响的情况下完成了流程优化,即“预浸→活化”流程优化为“预活化→活化”。

因此,在不影响制程能力且不以品质为代价的前提下,通过精简的设备改造“活化-预浸”实现生产效益的提高是可行的。