基于曲面拟合的阻尼损耗因子预测方法

陈 颖,祁孟盂,许香港

(泛亚汽车技术中心有限公司,上海 201201)

为了提高车辆的驾驶体验,如何降低汽车车 内噪声已成为车辆厂商密切关注的问题。车内噪声主要为车辆壁板振动产生的结构声,其频率成分主要集中在20~200 Hz的低频段[1],可以说,车内结构噪声与车身结构板件的振动紧密联系,由此可见,要抑制汽车的低频结构噪声,归根结底还是要抑制壁板结构振动[2]。

采用粘弹性阻尼材料抑制壁板件振动在汽车行业中被大量采用,张群等[3]基于能量法建立车辆的有限元模型,并通过调整阻尼结构的参数,优化车内加速噪声。常光宝等[4]基于有限元与能量方法对前围板的阻尼片布置进行优化,抑制车内的结构振动噪声。

对于这种抑制壁板振动的阻尼材料,通常采用阻尼损耗因子来评价其阻尼性能,SAE J1637定义了一种测量阻尼损耗因子的方法,该方法在不同温度下测量样件第一阶和低阶的几个模态下的阻尼,然后通过插值得到200 Hz处的阻尼作为最终测量结果[5]。基于该试验方法,徐丰辰等[6]探究了动态阻尼系数的测试方法,给出阻尼系数与频率的拟合方程。侯振方等[7]结合试验与仿真,探究影响阻尼损耗的因素,并指出阻尼材料的损耗因子随温度的升高呈先增加后减少的趋势。

上述研究分别给出了阻尼损耗因子随温度及频率的变化关系,但未能考察三者相互作用关系及规律。此外,虽然试验方法能准确测得指定温度下的阻尼性能,但阻尼材料使用时需要考虑不同的环境温度和频率,因此,有必要基于试验数据,研究阻尼损耗因子随温度和频率的变化规律,使其对阻尼材料的工程运用,提供更有效的推广。本文针对某车用阻尼材料样件,采用 SAE J1637的试验方法测得在指定温度下各模态频率对应的阻尼损耗因子,通过最小二乘法拟合得到阻尼损耗因子与温度和频率的关系曲面。借助该曲面分析该材料的阻尼温变及频变的综合特性,并预测其他温度和频率下的阻尼损耗因子,结合试验数据验证该预测的有效性。

1 阻尼损耗因子试验

1.1 测量方法

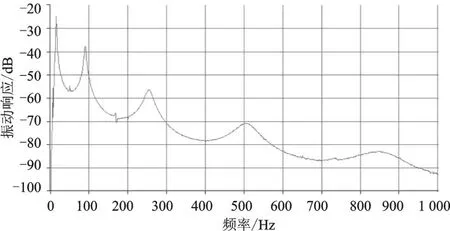

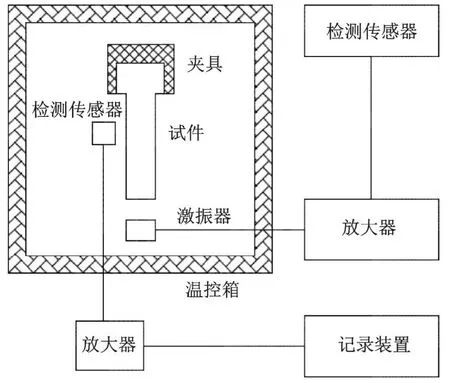

SAE J1637采用基材钢条铺贴阻尼材料的样件,以悬臂梁方式安装,测量样件的振动频响函数。本文采用B尺寸的钢条,样件倒悬安装,上端固支,下端自由,样件安装如图1所示。采用非接触式的激振和拾振设备,在钢条自由端进行激励,在靠近固支端拾振,以此来获取悬臂梁的振动频响函数,样件典型的频响函数如图2所示。随后通过半功率带宽法从频响函数中获取样件在不同频率下的阻尼损耗因子。为测量不同温度下的阻尼特性,本测试在温控箱中进行,测试系统如图3所示。

图1 样件安装

图2 阻尼损耗因子测试曲线

图3 阻尼损耗因子测试系统

1.2 计算方法

如前所述,本试验采用半功率带宽法获取样件的阻尼损耗因子。首先在频响函数上识别共振频率f,然后在共振频率附近识别频响函数幅值相对该共振峰值下降3 dB处的频率fu和f1,得到该共振频率下的阻尼损耗因子η,计算公式为

式中,fu-f1为半功率带宽 Δf。图4为通过振动频响函数计算阻尼损耗因子的示意图。

1.3 数据分析

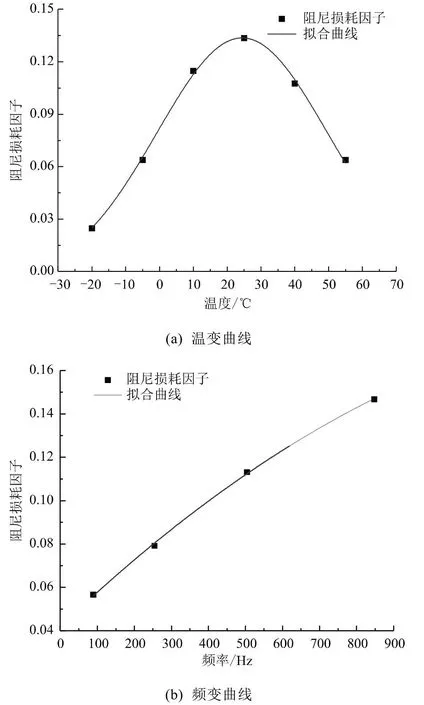

图2为某阻尼测试样件在55 ℃下振动频响函数曲线,共获取5阶模态,第1阶为安装模态,计算阻尼损耗因子时,只考虑后 4阶模态。根据SAE J1637,分别测量温度-20 ℃、-5 ℃、10 ℃、25 ℃、40 ℃、55 ℃下的阻尼损耗因子。该阻尼材料的阻尼损耗因子随温度及频率的变化曲线如图5所示。图5(a)为2阶模态对应的阻尼损耗因子随温度变化曲线,在-20~25 ℃范围随着温度的增加而增加;在25~55 ℃范围随着温度的增加而减小,该材料的阻尼损耗因子在测试的温度范围内呈非线性变化趋势。图5(b)为某一温度下各阶模态频率对应的阻尼损耗因子,随着频率的增加而增加,与频率近似呈线性正相关。

图5 阻尼损耗因温变和频变特性

2 曲面拟合

2.1 最小二乘法

本文采用最小二乘法,对不同温度和频率下的阻尼损耗因子数据进行曲面拟合。最小二乘法是数学上常用的一种优化技术,通过寻找最小的平方误差和来发现一则函数,使之求得的数值与原始值的误差平方和最小。给定数据点(xi,yi,zi)(i=1,2,…,n),将曲面方程记为

由最小二乘法定义可得

式中,J(A)为计算误差的平方和;pi=(xi,yi)为曲面方程的一组基函数;为拟合出的数值,拟合出的方程应使得J(A)最小。

2.2 拟合结果

结合1.3节可知,该阻尼材料的阻尼损耗因子与温度呈非线性相关,与频率呈线性正相关,基于此,本文选用的回归方程为

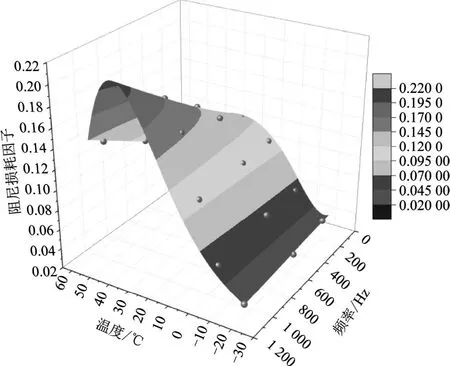

由文献[8]可知,R2越接近 1,说明拟合程度越好,而该曲面的相关系数R2达到0.99,拟合效果非常好,拟合结果如图6所示。

由图6可看出,该三维曲面预测的阻尼损耗因子的温变和频变规律与图5曲线一致。同时也可看出,不同温度下,该阻尼材料的频变特性有所差异,具体表现为在-20~0 ℃的低温段,随着频率的增加,材料的阻尼损耗因子增加较小,几乎不随频率发生变化,而在 0 ℃以上,该材料的阻尼损耗因子频变特性较为明显,表现为随着频率的增加而增加。此外,由图6可看出,各个频率下阻尼损耗因子会在某个温度达到峰值,如100 Hz的峰值在27 ℃处,而1 000 Hz的峰值出现在41.2 ℃。由此可看出,工作频率的改变同样会改变该阻尼材料的温变特性,在实际工程运用时,应当综合考虑两者的相互作用和影响。

图6 阻尼损耗因子曲面拟合结果

3 试验验证

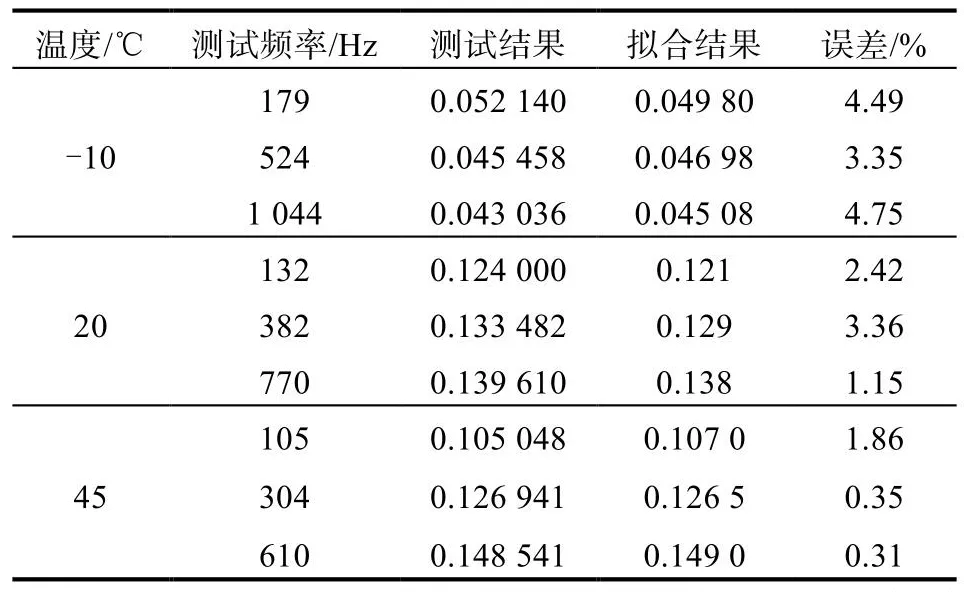

为验证该拟合曲面具备预测阻尼损耗因子的能力,通过试验的方法,从SAE J1637测试温度区间内,分别选取-10 ℃、20 ℃与45 ℃进行测试,并与曲面的预测数据进行对比,评估两者的一致性。验证试验的测试结果与曲面的预测值对比如表1所示。

表1 测试拟合数据对比

由表1可知在给定的三种温度下,拟合与测试的误差,均在5%之下。其中,高温段45 ℃的预测效果最好,均在2%以下。由此可见,该曲面能在给定的温度区间内,较准确地预测材料在1 000 Hz以内的阻尼损耗因子。

4 结语

本文基于某阻尼材料样件,根据 SAE J1637标准,获取指定温度下不同共振频率处的阻尼损耗因子。基于这些试验数据,采用最小二乘法,建立阻尼损耗因子随温度和频率变化的拟合曲面。通过该拟合曲面分析阻尼损耗因子的温变和频变特性,并通过对比试验验证曲面预测阻尼损耗因子的准确性,得出以下结论:

1)拟合曲面能较好地预测该阻尼材料的阻尼损耗因子。可考虑通过对回归方程的修改,预测不同阻尼材料的阻尼损耗因子。

2)不同温度下,该材料阻尼的频变特性有差异,具体表现在-20~0 ℃的低温段,阻尼损耗因子几乎不随频率发生变化,而在 0 ℃以上,阻尼损耗因子随着频率的增加而增加。

3)不同频率下,阻尼损耗因子到达峰值的温度不同。