低温环境下纯电动汽车动力电池热管理方法

李冠中,李琛研

(上海工程技术大学 机械与汽车工程学院,上海 201620)

低温环境下电动汽车电池工作效率急剧下降是制约电动汽车发展的主要障碍之一。本文采用了基于蓄电池-超级电容混合储能系统,正温度系数(Positive Temperature Coefficient, PTC)加热系统预热,PTC+驱动系统余热加热模式的热管理方法。

电池组的加热方式为外部加热,对电池的损耗较小,加热更为安全[1]。文献[2]选取电池底部电加热膜加热的方式,发热元件采用了铁铬铝合金的发热丝,而在本文中采用了更加安全的 PTC加热器,取消了硅胶板的铺设。文献[3]分析了预加热对磷酸铁锂动力电池性能的影响。文献[4-5]提出了PTC加热系统与利用电机余热加热电池的优势,但未考虑到PTC加热器加热与电机余温加热有各自高效作用的温度区间,二者在合理的逻辑控制下结合使用可以使加热效率提高、对电池的损耗降低。在电池模组之间铺设通有水道的冷却板[6],通过四通阀连接电机冷却液循环回路,以达到循环利用电机高温冷却液加热或保温电池的目的。此外,在冷却板与电池之间添加传感器元件,建立智能反馈系统,防止过度加热造成能源浪费甚至电池热失控。

为有效改善现有纯电动汽车能源来源单一而导致用于加热的电能不足,或因用于对动力电池进行加热而导致车辆的续航里程减少等问题,研究采用蓄电池-超级电容混合储能系统,为电动汽车动力电池热管理系统提供能量[7]。相比较之下,蓄电池往往具有较高的比能量而比功率较低,超级电容比能量较低而比功率却是电池的10倍以上,该混合储能系统可以使二者优势互补。文献[8]中对混合储能系统的研究是基于常温情况下进行的,而本文在-10 ℃的低温条件下进行仿真分析。蓄电池与超级电容通过双向功率变换器并联,双向功率变换器采用Buck-Boost复合电路结构[9]。

1 蓄电池-超级电容混合储能系统

1.1 系统的结构

蓄电池与超级电容通过双向功率变换器并联,系统结构示意图如图1所示。

图1 系统结构示意图

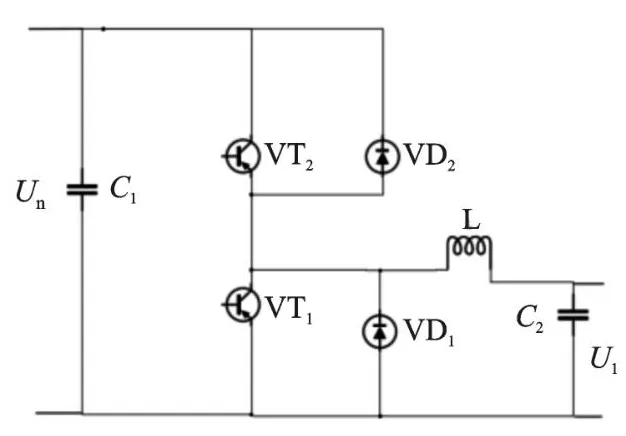

双向功率变换器采用Buck-Boost复合电路结构,如图2所示,在Boost工作模式下,电池组端电压为U1,总线电压为Un,U1通过升压电感L、开关管VT2的升压变换经VD1接到总线电压,和超级电容实行功率混合。在Buck工作模式下,总线电压Uh通过开关管VT1的斩波降压,经电感L、电容C2的滤波作用输出电压U1对电池组进行充电,二极管 VD2在降压过程中实现输出电流的续流作用。

图2 Buck-Boost复合电路结构图

1.2 仿真分析

通过 Simulink搭建超级电容和蓄电池复合作用的能量管理系统并在-10 ℃的低温条件下运行仿真。

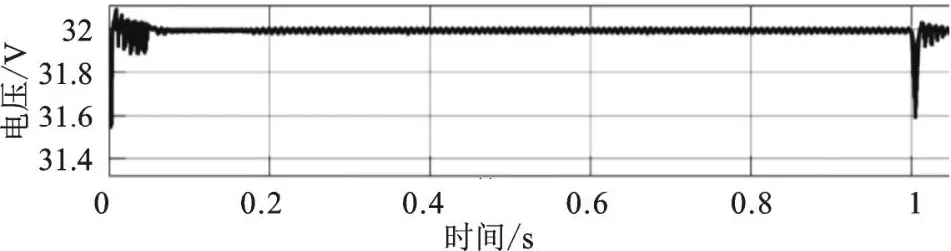

如图3所示,低温情况下超级电容的电压基本稳定在32 V左右,实现了该系统对超级电容稳压的功能。

图3 超级电容的电压变化

如图4所示,低温情况下,该系统对荷电状态(State Of Charge, SOC)的影响较小,符合蓄电池在相同实验环境中单独运行状态下的SOC变化。

图4 混合储能系统SOC变化

如图5所示,超级电容的充放电波动的频率和幅度较大,是超级电容不断补偿高频功率的结果。负载脉冲时超级电容分担了大部分的电流,以减小对蓄电池的脉动冲击。

图5 超级电容充放电响应

如图6所示,低温情况下电池的充放电曲线较为平滑,避免了反复充放电对电池造成的不利影响。因为超级电容的功率密度大,电流输出能力强,超级电容对脉动电起到一定的平滑作用,符合预期效果。

图6 电池充放电响应

2 电池预加热

2.1 加热组件布置方案

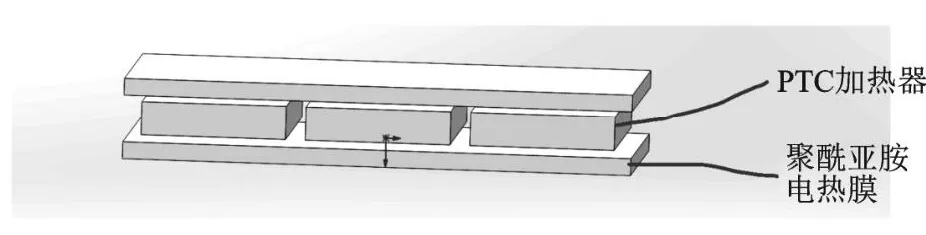

本文选取电池底部电加热膜加热的方式对电池进行预加热。该方案利用电池与电加热膜直接接触实现热传递。电加热膜的发热元件是PTC加热器,PTC加热器由陶瓷发热元件与铝管组成。该类型PTC发热体有热阻小、换热效率高、耐用环保等优点,且安全性能极佳,可以极大程度避免加热器表面的“发红”从而引起火灾。外层采用聚酰亚胺加热膜,聚酰亚胺电热膜具有优异的绝缘强度、抗电强度、热传导效率和电阻稳定性,从而广泛适用于电加热领域。加热组件的布置方案如图7所示,电加热膜的内部构造如图8所示。

图7 加热组件布置方案示意图

图8 电加热膜内部构造示意图

2.2 加热方案分析

由于预加热过程中不存在电池的充放电情况,所以电池吸收的热量满足式(1):

式中,QH为加热元件产生的总热量;Qb为电池吸收的热量;Qba为电池与环境交换的热量;Qha为加热元件与环境交换的热量。

电池单体吸收的热量为

式中,mi为i号电池质量;Cpi为i号电池比热容;ΔTi为i号电池平均温度变化。

1.PTC加热实验结果分析

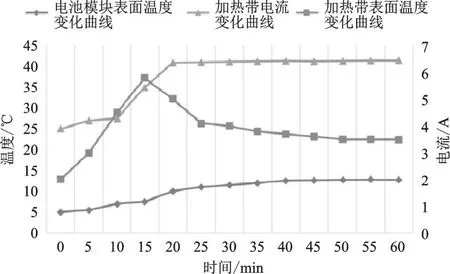

本文对国内某电池厂家的电池模块进行分析,在环境温度为5 ℃时,对电池进行充电,直到充电截止电压为3.65 V,记录电池充电容量。之后采用热敏电阻加热带对电池进行加热。将加热带接通电源,测试电池模块表面温度和加热带表面温度的变化。

对电池进行预加热1 h的过程中电池模组、加热带表面温度、流过加热带电流与时间的关系曲线如图9所示。由图9可知,在 15~20 min之间电池表面温度升高最快,而在50~60 min之间,电池表面温度趋于稳定。

图9 加热带温度、加热带电流与电池模块表面温度随时间变化曲线

2.PTC加热系统设计

PTC热敏电阻加热系统具备以下特点:1)电池温度的准确测量和监控;2)环境温度的准确测量和监控;3)能够对低温工况下的电池进行加热;4)当电池温度到达一定值时停止加热。本文采用的PTC热敏电阻加热系统主要分为四个部分:温度检测模块、控制计算模块、热敏电阻加热模块和功率放大器模块。图10为加热系统的控制逻辑。

图10 加热系统控制思路示意图

首先比较电池工作最佳温度和电池工作温度,将比较值以电压的方式输入功率放大器,功率放大器根据电压对热敏电阻输入电压,以加热电池模块,温度测量模块将实时的电池温度反馈给控制模块。

3 热管理系统

3.1 热管理系统建模

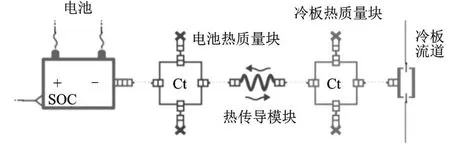

电池热量与冷却液热量的交换是通过与冷却板换热完成的。图11为电池与冷却板的模组示意图,图12为电池模组截面示意图。

图11 电池模组示意图

图12 电池模组截面示意图

在电池与冷却板之间添加传感器,其中电池热质量块和冷板热质量块用来计算其表面温度,热传导模块用来计算电池与冷板之间的换热量,冷板流道模块计算冷却液与冷板的换热量。具体的换热模型如图13所示。

图13 电池与冷却板之间的换热模型

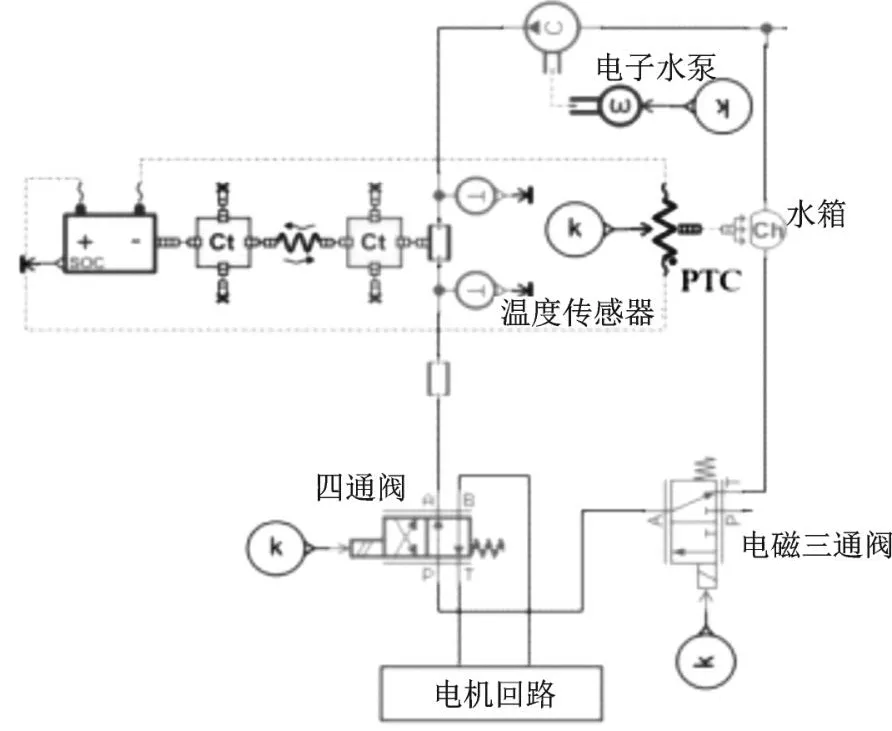

热管理系统由电池回路和电机回路两个冷却液循环回路构成。由四通阀连接二者,构成新的冷却液循环回路。该系统可以实现利用PTC加热器加热以及电机余热的利用。电池热管理系统建模如图14所示,热管理系统整体布局如图15所示。

图14 电池热管理系统建模示意图

图15 电池热管理系统布局示意图

3.2 热管理系统工作原理

3.2.1 电机生热原理

永磁电机在运行转动的过程中会产生一定的损耗,这些损耗包括:铁心损耗、绕组铜耗、永磁体涡流损耗、机械损耗,这些损耗最终绝大部分转化成热量,成为电机各部位发热的主要热源,导致电机温度升高。

驱动电机和电机控制器工作时的热损耗是驱动系统的主要热源,控制器在将高压直流电转换为三相交流电以及电机在将电能转换成机械能的过程中存在着不可避免的能量损失,这些损失的能量均以热能的形式散发出去,部分热能作用在电机或控制器本身使其温度升高,另一部分热能则通过热传导、热对流或热辐射的形式传递至外部环境,最终消散于空气中。对电机而言,其内部的热交换比较复杂,很多部件既是发热部件也是传热部件,如定子铁芯、定子绕组等。通常电机后端布置有风扇主要用于转子的散热,对于定子产生的热量则传递给电机壳体中的冷却管道,通过与冷却液的对流换热散发出去。另外由于电机壳体也是金属,其表面温度与内部温度相差不大,故热辐射量很小,可以忽略不计。

3.2.2 PTC加热器控制策略

低温工况下,需要对电池加热,以保证电池快速升温至适宜工作温度区。电动汽车上最常用的电池加热方法是PTC加热法,通过PTC加热器加热电池回路的冷却液,然后冷却液将热量通过冷板传递至电池,为电池加热。冷却的温度不能高于电池过多,否则会对电池造成损害;也不能低于电池温度或高于电池温度过少,否则会起不到加热作用或加热效果不明显。因此,在对电池加热过程中随着电池温度的升高,需要通过控制PTC加热器的加热功率合理地控制冷却液的温度,PTC加热器是通过改变内部的欧姆阻值的大小来改变加热功率,加热功率的计算公式如下:

式中,I为通过PTC电阻的电流;U为PTC两端的电压。

通常将电池温度加热到10 ℃以上,动力电池可获得较好的性能,同时,考虑到PTC对能量的消耗,电池自身热量的累积以及电机余热的利用,将PTC的加热温度设置为15 ℃,即当电池温度低于15 ℃时,PTC开始工作,当电池温度高于等于15 ℃时,PTC停止加热。图16为PTC加热器的控制逻辑图。

图16 PTC加热器的控制逻辑图

3.3 热管理系统工作方式

加热模式主要应对的情况是动力电池在低温极端工况下需要加热以保证电池的性能。在该热管理系统中,电池的加热方式具有两种,即 PTC加热和电机余热加热。当电池加热需求较小时,可利用电机余热加热。当仅靠电机余热无法满足电池的加热需求时,可采用PTC加热电池冷却液。当电机产生一定余温且温度依然较低的情况下,使用两种方式共同为电机加热。当加热到一定温度后,出于对功耗的考虑,仅使用电机余热对电池进行加热。

加热模式利用电机余热加热时电机回路的液体温度需要满足两个条件:1)电机回路温度Tcm≥30 ℃;2)电机回路温度Tcm>电池回路温度Tcb。条件1是电机工作对温度的需求,条件2保证热能是由电机传递至电池回路。电池的加热方式分为三种,当电池温度小于15 ℃时,考虑到低温下驱动系统可能存在余热加热能力不足以及电池需要快速回温,所以PTC与电机和电机控制器余热联合加热;当电池温度大于等于15 ℃时,利用电机和电机控制器余热加热,因为电池15 ℃以上已经能够较为高效工作且PTC能耗较高,不再适合使用PTC加热器对模块进行加热。加热模式的工作控制逻辑如图17所示。

图17 加热模式的工作控制逻辑图

3.4 热管理系统测试结果

热管理系统的加热性能主要可以从将电池加热到设定温度所需的时间和放电深度(Depth Of Discharge, DOD)两方面分析。加热到设定温度所需的时间越短,电池也能越早在适宜温度范围内工作,放电深度越低,加热过程所消耗的能量越少。加热性能分析选取的环境温度为-20 ℃、-10 ℃和0 ℃。对比了电池在电机余温加热、PTC和PTC+电机余温加热三种加热模式下的温度变化情况,假设电池在整个行驶工况过程中无散热情形。

图18为在只有电机和电机控制器余热加热时的电池温度变化情况。从图中可以看出,在环境温度为-20 ℃和-10 ℃下,电池能被加热到的最高温度分别是8.2 ℃和12.5 ℃,未达到设定的温度15 ℃。环境温度为0 ℃时,被加热到的最高温度为18.8 ℃。

图18 电机和电机控制器余热加热时的电池温度变化情况

PTC加热下电池的温度变化如图19所示。电池在三种环境温度下被加热到的最高温度分别是19.3 ℃、20 ℃和21.1 ℃,当电池被加热到15 ℃后,PTC加热器关闭,电池依靠自身的热量累积升温。

图19 PTC加热下电池的温度变化情况

图20为PTC+驱动系统余热加热模式下的电池温度变化情况。从图中可以看出在电池温度未达到15 ℃以前,无论环境温度是-20 ℃、-10 ℃还是 0 ℃,电池温度上升明显,这是因为在这一段时间电池由PTC和驱动系统余热联合加热。当电池温度上升至15 ℃后,温升开始变缓,此时只有电机和电机控制器余热加热,当电池温度超过20 ℃时,电池无加热,依靠自身热量累积升温。

图20 PTC+驱动系统余热加热模式下的电池温度变化情况

图21给出了电池被分别从-20 ℃、-10 ℃和0 ℃加热到15 ℃时电池的放电深度。从图中可以看出,三种加热模式下,PTC+驱动系统余热加热模式将电池加热到5 ℃时电池的放电深度最低,能量消耗最少,相对于PTC加热,三种环境温度下放电深度减分别减少了4%、3%和 1.5%,这意味着电池能量消耗减少,续航里程提高。仅余热加热时,尽管没有额外的电能消耗,但放电深度最高,这是因为电池温升太慢,温度过低,无法加热至目标温度,或加热至目标温度所需要的时间过多。

图21 加热到15 ℃时电池的放电深度

但从行驶工况结束时电池的放电深度来看,如图22所示,还是仅余热加热时电池最终的放电深度最低,相对于PTC加热放电深度分别减少了7.6%、6.3%和6%。

图22 行驶工况结束时电池的放电深度

通过上文分析,环境温度越高电机余热加热的性能越好,环境温度为0 ℃时,能将电池加热至15 ℃。从加热时间和放电深度两方面综合来看,PTC+电机余热加热方式在将电池加热至目标温度方面优于PTC加热和纯余热加热,因此,所设计的动力系统集成式热管理系统具有良好的加热性能。

4 结论

文章给出的低温环境下纯电动汽车动力电池热管理方法,即通过蓄电池-超级电容混合储能系统回收能量,显著降低蓄电池放电电流,避免低温时蓄电池为加热频繁放电造成自身损耗;在电机工作之前采取PTC加热器进行预加热;通过四通阀将电池冷却液循环回路与电机冷却液循环回路互通,电机工作之后采取PTC+电机余热加热方式,可有效缩短加热到适合动力电池工作温度的时间,减少放电深度。同时对加热模式进行控制,确保电机余热利用,PTC加热器加热及二者协同作用可以分别处于它们高效工作的温度区间。最终低温环境下电动汽车热管理方法得到了改善。