新能源动力电池包箱体挤压失效数值分析

程 生,吕希祥,韦助荣

(合肥国轩高科动力能源有限公司,安徽 合肥 230011)

随着新能源汽车轻量化技术水平的逐步提高,拥有低密度、高强度的铝合金,正成为汽车轻量化的首选材料[1]。而从安全性考虑,轻量化的一个重要性能指标就是耐撞击性。汽车碰撞过程中,损伤形式和断裂机理伴随着空间位置的不同而变化。采用非线性损伤失效理论的材料本构模型,结合有限元分析方法,模拟车用铝合金型材的断裂失效行为是切实可行的[2]。

目前,吴瑶等[3]对3003铝合金建立广义增量应力状态依赖性损伤模型(Generalized Incremental Stress State Dependent Damge Model, GISSMO)方程,通过杯突实验验证其相较于Modified Johnson-Cook(MJC)方程,可得到更高的实验匹配度。XIAO Y等[4]在四种不同的合金上,运用一种新的扩展迭代有限元方法,获得GISSMO中的参数,估计合金的断裂性能。孔婕等[5]设计了7种失效实验物理试样,标定不同应力状态的失效行为。借助Nakajima成形极限实验与有限元反求方法标定6016铝合金的GISSMO断裂准则的参数。刘文等[6]将弹塑性材料模型与损伤演化模型耦合,构建碰撞仿真的本构模型,可准确反映侧墙结构碰撞过程的弯曲、褶皱变形与损伤积累,直至局部出现失效。崔跃杰等[7]研究结果表明采用“VonMises +GISSMO”组合的材料模型能很好地预测门内加强梁三点弯曲实验力-位移曲线和零件折叠形貌。JOHNSEN J[8]使用*MAT_258号材料搭建GISSMO本构模型,与采用厚度损伤正则化(Through-Thickness damage Regularization, TTR)模型,并在三点弯曲试验上验证了两种失效模型的有效性。

本文基于GISSMO理论构建6061-T6材料失效本构模型,通过LS-DYNA软件仿真模拟,对动力电池包挤压破坏实验进行研究。

1 GISSMO损伤模型

GISSMO连续介质材料失效本构模型基于J-C模型发展而来[9]。GISSMO模型是非线性损伤累积的幂律函数,模拟由于孔隙成核和聚结导致的延性损伤[7]。损伤准则采用路径相关断裂准则,损伤值D(0<D<1)的累积增量ΔD表达式为

式中,m为非线性损伤累积指数;εf为等效塑性应变失效值;Δεp为等效塑性应变增量。

在材料塑性应变达到临界应变之后失效应变之前,材料发生应力减弱的变量称为稳定性变量F(0<F<1),其增量 ΔF表达式为

材料受损后(即F=1),应力衰减为

式中,Dcrit为当材料不稳定因子F=1时,对应的损伤因子D值;n为应力衰减指数,当D≥Dcrit时,应力才开始修正。

2 失效样件的设计与对标

2.1 失效样件的设计与对标

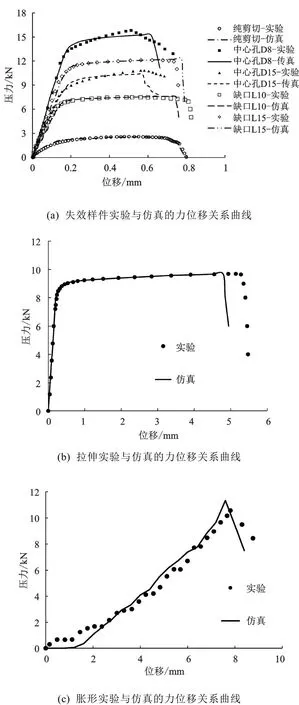

根据每种样件不同的应力三轴度值[10-11],纯剪切实验(η=0.159)、单轴拉伸试验(η=0.333)、中心孔 D8试验(η=0.384)、中心孔 D15试验(η=0.404)、缺口 L10实验(η=0.43)、缺口 L15实验(η=0.468)、胀形实验(η=0.666),设计物理实物样件,如图1所示。除胀形实验需配合自行设计的工装进行挤压胀形实验外,其余样件均进行常规的静态拉伸实验。6061-T6铝合金材料各实验对标情况如图2所示。

图1 失效实物样件尺寸

图2 失效样件的仿真对标

通过软件仿真对标,获得不同应力三轴度所对应的失效应变值[9,12-13],即失效曲线如图3所示。

图3 失效应变与应力三轴度关系曲线

2.2 网格尺寸影响

网格尺寸对GISSMO模型断裂失效区域影响较大,故基于基础网格尺寸(1.0 mm)计算结果,构建网格影响因子与网格尺寸关系曲线,以使该失效模型适用于不同网格尺寸。该分析过程可认为是优化过程,故可利用 LS-OPT软件迭代优化得到最优的网格影响因子[14-15]。

3 三点弯曲实验验证

采用三点弯曲试验进行校准参数,是一种有效的验证方法[2,5,7]。单个挤压型材件结构简单,方便仿真快速对标,同时也能反映出其在箱体中成组件时,复杂应力三轴度的变化过程。故通过对挤压型材件进行三点弯曲实验,可仿真逆向获得材料断裂时刻前的应力三轴度云图,如图4所示。再将关键区域(破裂区域)单元的塑性应变与应力三轴度值一起绘制在失效曲线(图3)中。通过对比实际破裂的位置,调整失效曲线使其覆盖所有散点值,使破裂的点位于曲线上方,未破裂的点位于曲线的下方,从而矫正失效模型,弥补单个小样件应力三轴度变化范围较窄,无法获取更多应力三轴度值散点分布的情况。通过矫正后的失效模型,才能对型材件的破裂做准确模拟,如图5所示。

图4 型材件的应力三轴度云图

图5 型材件局部破裂情况仿真与实验的对比

4 动力电池包挤压实验分析

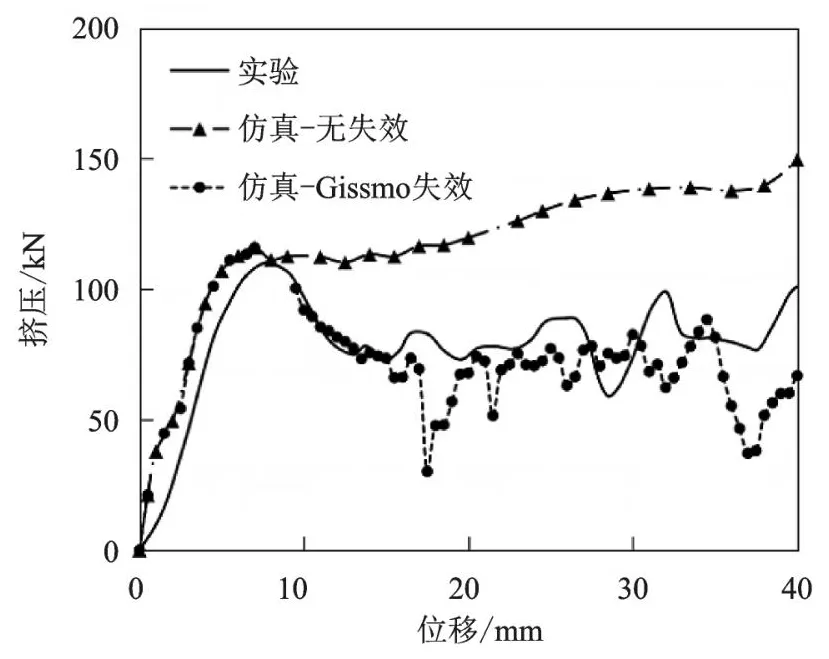

针对电池包在汽车运行过程中易受到碰撞、挤压等破坏变形,国标[16]规定了挤压实验相关要求。本实验采用半圆柱挤压头,方向为竖直,为使箱体产生更多的材料破裂,更好地研究材料破裂行为,实验对象为空箱体,截止条件不设置力而设置位移。

采用显示动力学分析软件 LS-Dyna进行模拟分析。通过观察力位移曲线,相较于无失效本构仿真,采用GISSMO失效本构模拟可以得到比较准确的模拟,曲线的吻合度良好,如图6所示。当周围材料断裂不再连接,中间区域便残留下来,这种细节也得到高度还原。断裂后材料的整体变形,也得到很好模拟,如图7所示。

图6 挤压分析力与位移关系曲线

图7 边框破裂情况实验与仿真对比

5 结论

通过本文所述试验和仿真模拟结果分析可得到如下结论:

1)通过设计对应着不同应力三轴度水平的物理样件,开展静态拉伸、胀形实验获得当前应力三轴度水平状态下的失效塑性应变,得到6061-T6铝合金基本的GISSMO材料失效本构。

2)通过型材件的三点弯曲实验,仿真对标逆向得到应力三轴度的全场分布,输出关键区域单元的散点图,矫正失效应变曲线。

3)观察到挤压分析的模拟,力位移曲线的吻合度较高,材料破裂的位置、区域面积等细节,也得到了高度还原。