基于平移差分的微结构线宽显微测量方法

马剑秋,高志山,袁群,郭珍艳,孙一峰,雷李华,赵琳

(1 南京理工大学 电子工程与光电技术学院,南京 210094)

(2 上海市计量测试技术研究院,上海 201203)

(3 中国电子科技集团公司第十三研究所,石家庄 050051)

0 引言

随着微纳加工水平的不断发展,当前微结构日趋精细,对其几何关键尺寸的测量精度要求也随之提高。以线型或沟槽型结构为例,其几何关键尺寸主要包括深度、线宽和侧壁角等。对于微电子机械系统(Micro-Electro-Mechanical System,MEMS)[1]、印制电路板[2]等具有的沟槽型结构,线宽一般为具有阶跃边缘的结构顶部最小几何特征尺寸,其尺度覆盖数微米至几十微米范围。在微电子机械系统中,线宽误差将导致MEMS器件灵敏度下降,稳定性降低,影响产品性能;在印制电路板中,线宽是保证电路连接可靠性、阻抗板阻抗值满足要求的关键。因此,线宽作为微结构器件的关键指标之一,对微米尺度的线宽需要更高精度的测量技术。

依据测量原理的不同,线宽测量方法可分为接触式和非接触式两类。接触式方法如机械探针法[3]、扫描探针显微镜[4]等,优点在于分辨率高,但前者需要接触待测样品,可能划伤样品表面,后者对设备使用环境要求严苛,成本高、吞吐量低,线宽测量分辨率由探针头部几何大小决定。非接触式方法主要包含基于电子束成像的扫描电子显微镜[5]和光学测量法两类。其中扫描电子显微镜虽然具有很高的分辨率,可达到亚纳米级,但是属于扫描成像,测量时一般破坏样品,进行剖面成像,且电子束流轰击很容易损坏样品[6]。光学测量方法,因其非接触、无损伤,是目前微结构线宽无损测量的首选方法,主要包括共焦显微间接成像法[7-8]、过焦扫描法[9-10]、散射度量术[11]、光学显微直接成像法[12]等。这些方法由于工作原理不同,使用条件和测量精度也各不相同,存在各自的限制。共焦显微间接成像法,因照明小孔的设置,分辨率较普通全场显微成像分辨率可提高约1.4倍,但需要进行点拼接,速度慢;过焦扫描法分辨率达到纳米级,依赖仿真模型和实际测量场景的匹配度,一般应用于纳米尺度,对于微米尺度仿真计算耗时长;散射度量术分辨率虽然能达到亚纳米,同样依赖建模仿真,同时由于没有直接成像,只能得到测量区域内的统计数值结果。与之相比,光学显微直接成像法对样品直观成像,视场大、面测量、速度快,并且成本低,但是受到衍射极限的限制,可见光波段显微成像的极限分辨率约为200 nm,直接测量结果的精度难以提高,主流的解决方法是亚像素细分,本质是对像素插值提高边缘定位分辨率,虽然有基于模型或算法的亚像素细分法[13-15],但阶跃边缘像素点很少往往只有几个,受环境噪声和照明不均影响很大,插值的准确性难以保证。因此,针对微米尺度的线宽同时满足高效率、高精度的无损测量需求,上述方法均存在不足。

显微直接成像法因衍射极限导致测量线宽精度受限,本质上,是样品阶跃边缘的像点受到自身的衍射弥散和附近点衍射弥散的叠加,影响了阶跃边缘点的定位。如果能对阶跃边缘的像点光强函数进行微分,通过位置微扰,能凸显阶跃边缘的信号变化梯度,类似于得到阶跃边缘的剧烈变化(“亮刃”或“暗刃”)信号,这样就能精确定位边缘位置。为此,本文探索基于阶跃边缘衍射诱导的光强微分线宽灵敏探测原理,实现对沟槽线宽高精度的检测,提出一种平移差分的线宽显微测量方法,即在传统显微成像法的基础上,使用高精度压电陶瓷微位移平台(Piezoelectric Transducer,PZT),将样品固定在位移平台上沿线宽方向(垂直于沟槽方向)平移,一步平移并采集前后两幅显微图,显微图相减得到一幅差分图像,利用差分脉冲解决阶跃边缘定位问题,两步平移得到两幅差分图像,建立差分和压电陶瓷微位移平台位移量的关系,以高精度位移标定亚像素,从而提高线宽测量精度。

1 原理与方法

1.1 线宽测量的常规显微成像光强信号

使用光学显微成像方法测量线宽,不失一般性,如果样品为周期Λ、占空比1∶1、高度h0、光栅线与x轴垂直的单周期光栅,此时光栅沟槽线宽为,两侧阶跃边缘位于±处,则物函数O可以表示成

像面的光强分布函数为

式中,PSF是点扩散函数,n(x',y')是像面上成像系统引入的噪声函数,S(x',y')代表照明不均产生的影响,照明均匀时为常数,(x,y)和(x',y')分别是物面和像面坐标。因为光瞳函数的圆对称性,对于理想显微成像系统,可以将式(2)中PSF的横向分布函数在极坐标系下表示成贝塞尔(Bessel)变化的形式,

式中,J1是第一类一阶贝塞尔函数,引入的横向归一化坐标为

式中,λ是波长,d是光瞳半径,f是物镜焦距。

根据式(1)~(4)仿真具有阶跃边缘的沟槽结构显微成像分布,图1给出了沟槽线宽15 μm的像归一化光强分布,为了便于比较,像方坐标x'已经转化为物方空间坐标x,此时成像系统光学分辨率0.89 μm。式(1)~(4)表明物体阶跃边缘在像面上的光强受到成像系统PSF影响是逐渐由高到低分布的。对于具有沟槽结构的物体,沟槽的阶跃边缘在CCD上的响应信号是由高到低(或由低到高)的渐变曲线,而边缘点的位置就处于这段渐变曲线中,如图1所示。因此沟槽线宽的测量结果受到成像分辨率限制,显微成像法直接测得线宽结果的精度不会突破衍射极限,沟槽阶跃边缘定位模糊。为了提高显微成像测量精度,目前主流的方法是亚像素细分法,其本质是对像素插值达到提高边缘定位分辨率的目的。阶跃边缘往往只包含几个像素点,虽然有基于模型或算法来提高插值可靠性,但是实际测量过程中,照明的不均匀、样品不同区域反射率的差异和CCD引入的噪声等都会对结果产生影响,现有的亚像素边缘定位的准确性难以保证,需要依据沟槽阶跃边缘对探测光的作用特征,探索新的亚像素定位方法。

图1 阶跃边缘成像光强分布Fig.1 Step-edge imaging light intensity distribution

1.2 平移差分法沟槽边缘定位

1.2.1 基本原理

如果使样品在横向沿线宽方向产生微小位移Δ,将位移前后像面光强相减得到像面差分函数,可以写为

式中,I1和I2表示位移前后像面光强,Id是像面差分光强分布函数,O1和O2分别表示位移前后的物函数,a表示图像采集时间范围内的光源功率波动,两幅图像的均匀共模噪声被差分去除,而Od表示物方差分函数可以写成式(6),只有在阶跃边缘处Δ范围内Od=±h0,其余位置都被差分为0。

由式(5)和(6)看出,物面平移差分函数在沟槽边缘处产生一正一负的矩形脉冲,矩形脉冲宽度等于位移量Δ,由于照明光强波动a远小于照明光强S(r),像面光强信号差分函数主要由式(5)最后一项决定,因此像面光强信号差分函数Id近似为物方差分函数Od与PSF的卷积,如图2所示。式(5)中,S(r)点乘于方括号外,表明照明场时间不稳定性的影响仅改变差分脉冲的幅值,不会改变其宽度和位置,所以沟槽线宽等于差分脉冲峰值位置之间的距离。

当Δ趋于0时,平移差分即为对阶跃边缘的像点衍射光强函数进行微分,Od(x,y)近似为阶跃边缘处两个狄拉克函数的组合,根据狄拉克函数卷积的特性,式(5)可以改写为

由式(7)看出像面差分函数近似为一正一负的两个PSF函数的组合,与图2所示一致。在Δ→0时,差分脉冲函数的梯度分布等同于PSF的梯度,PSF的梯度可以表示为

图2 一步平移差分法Fig.2 One-step translation difference method

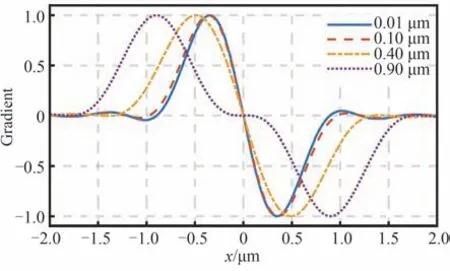

式中,v符号含义与式(4)相同,J2为二阶贝塞尔函数,由式(8)得到PSF梯度随坐标x一维变化的曲线如图3所示,在x=0附近急剧变化,具有绝对零点,零点前后符号相反,并且在零点附近具有优异的线性关系,灵敏度高,利用这一特性可以实现对PSF极值点的高精度定位,得到差分脉冲的高精度距离。

图3 PSF的梯度分布Fig.3 Gradient distribution of PSF

实际测量中,Δ不可能无限接近0,当平移距离逐渐变大时,微分的灵敏度随之降低。以沟槽左侧下降沿为例,当Δ接近光学分辨率极限(以衍射极限为0.89 μm为例)的一半时,差分函数的梯度变化变缓,当Δ超过分辨率极限时,差分函数的梯度在零值附近几乎不变,灵敏度降低,如图4所示,平移距离越小,差分灵敏度越高,同时还要考虑实际平移装置的位移分辨率和CCD的响应能力。理论上只要位移量Δ远小于艾里斑半径,差分脉冲的定位分辨率可以突破衍射极限。这样,可以把沟槽线宽的测量转为差分脉冲距离的测量,这是“平移差分法”实现线宽测量超分辨的理论基础。

图4 平移距离对差分灵敏度的影响Fig.4 Effect of translation distance on differential sensitivity

同时,平移差分中的两幅图像相减也会减去系统、样品和环境的均匀共模噪声,可以有效减少线宽测量中其他影响测量精度的微扰因素。

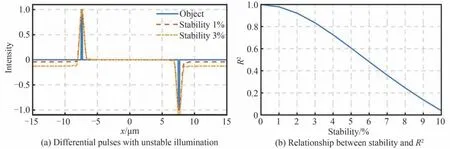

1.2.2 显微系统照明稳定性的影响

表征平移差分法的原理式(5)包含两项,其中第一项代表显微成像照明系统的照明场在样品小量平移前后的扰动影响,第二项表征了平移差分具有线宽测量超分辨的理论基础。式(7)已表明照明的强度分布S(r)是点乘,只会影响两个差分脉冲的幅值,只要照明强度符合常规要求,不影响定位。本节通过理论仿真,考察照明场的时间稳定性(由式(5)中的a表征)对沟槽线宽测量误差的影响情况。

实际测量中,平移差分的数据采集时间并不长,由PZT响应时间和CCD积分时间决定,一般在毫秒级。在此时间范围内,对照明场光强波动的时间稳定性值分别取为1%和3%进行仿真。照明稳定性对平移差分的信号影响仿真结果如图5(a)所示。由图5结果发现,照明场光强波动虽然不会改变脉冲的位置,但会导致差分脉冲左右不对称,影响数据拟合的准确性。即照明光强波动1%时,拟合相关系数R2为0.98,拟合得到的脉冲位置偏移9 nm;照明波动3%时,拟合相关系数降为0.83,脉冲位置偏移30 nm。图5(b)给出了其他照明光强波动与拟合相关系数之间关系曲线的仿真结果,照明场光强波动越大,拟合相关越低,脉冲位置偏移也越大。因此,需要根据线宽测量要求的不确定度或标准偏差等指标要求,合理确定光源照明的稳定性指标。

图5 照明不稳定的影响Fig.5 Influence of unstable illumination on differential pulses

1.2.3 一步平移差分法——线宽定位的亚像素技术

实际测量时,像面光强分布被CCD像元分割成离散的像素点,依据1.2.1节的基本原理,差分信号的双峰具有高斯分布特征,如果对离散像素点的双峰光强分布做高斯函数拟合,便于确定峰值光强对应的坐标位置,此时的坐标位置,是像素整数部分和小数部分的和,小数部分的像素,具有亚像素的分辨率,即只需要定位差分脉冲曲线的极值点,以极值点之间整数部分和小数部分的像素数量,乘以像素大小,即得到沟槽线宽的测量值如式(9)所示。

式中,L是被测沟槽线宽,p2、p1分别为差分信号中双峰的峰值像素位置坐标,经过高斯函数拟合后,p2、p1可以是非整数;Δp为像素大小,β为显微系统的放大率。

平移差分方法平移1次,采集平移前后2幅图像并进行差分,通过对差分数据拟合定位沟槽边缘,得到亚像素分辨率的线宽,可将该方法命名为“一步平移差分法”。

实际上,式(9)中Δp/β的准确性是影响线宽测量精度不可回避的因素,为此,需要解决Δp/β的标定问题。

1.3 两步平移差分法——标定Δp/β

Δp/β的物理含义,是一个像素在物方代表的尺度大小。考虑到成像系统的放大倍率β和CCD像素大小Δp的实际值与标称值存在偏差。1.2.3节方法可认为得到了线宽的亚像素数量,本节阐述标定Δp/β的实际宽度方法。基于上述平移差分的理论基础和方法,将样品沿相同方向再次平移Δ进行第二次差分,两次差分图像中差分脉冲的位移量等于平移距离Δ,如图6所示。平移距离Δ(物方量)与极值点间隔像素数(像方量)的比值,它就是Δp/β的实际宽度,结合一步法的亚像素数量,由式(9)计算,得到最终线宽测量结果。

图6 两步平移差分法Fig.6 Two-step translation difference method

2 实验与线宽测量结果

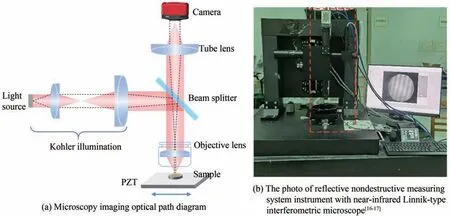

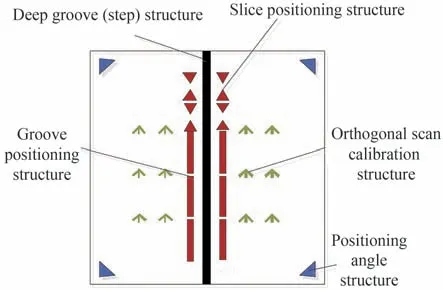

前文给出了平移差分法测量线宽的基本原理,理论上该方法没有限制探测光的工作波长,为了验证平移差分方法的可行性,使用作者研究团队自主研发的干涉显微成像系统[16-17],光路原理图如图7(a)所示,它仅使用了近红外Linnik型干涉显微成像系统中的样品臂,在图7(b)虚线框部分。光源使用波长为1.32 μm的近红外光,光源功率波动<1%,物镜数值孔径0.9,系统光学衍射分辨率为0.89 μm。使用位移分辨率达到0.4 nm的PZT(PI, P-621.1CD),待测样品是线宽30 μm的沟槽标准样板,由光刻法在硅材料上制作,其表面图形如图8所示,中间黑色区域为待测沟槽结构,其余图案为辅助定位,该样板已由中国计量科学研究院检测,并出具报告,线宽30.00 μm,不确定度0.7%(k=2),测量报告中的线宽数据如表1所示。

图 7 显微直接成像实验系统Fig.7 Microscopic direct imaging experimental system

图8 标准样板设计图Fig.8 Standard template design

表 1 标准样板测量报告Table 1 Standard template measurement report

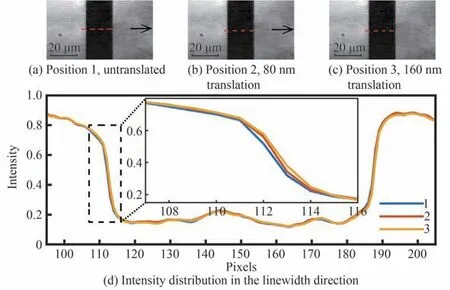

两步平移差分实验数据如图9所示。

综合考虑系统光学衍射分辨率、PZT位移分辨率和CCD光强响应能力,驱动PZT两次各移动80 nm共采集3幅光强图像,依次为图9(a)~(c),其3幅图像经过中值滤波预处理,(a),(b)中的黑色箭头代表位移方向,沿红色虚线采样的光强分布如图9(d),可以看出显微图像受照明不均和噪声影响明显,如直接对沟槽边缘定位,精度低。

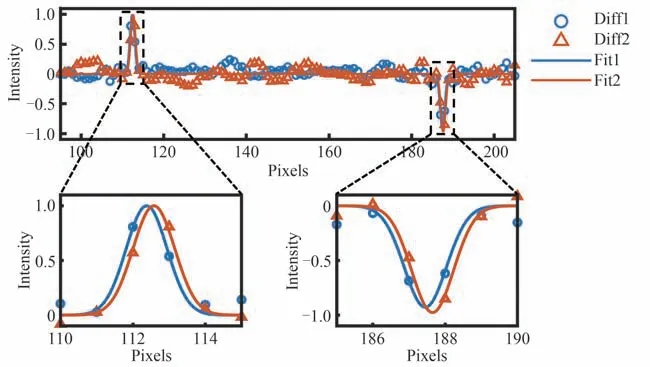

对图9(d)的数据做差分如图10所示。

图9 实验采集的样品显微图像Fig.9 Microscopic images of the samples

由于差分曲线具有高斯分布的特点,以高斯函数为目标使用最小二乘法对其进行拟合,以图10中一步平移两个峰值点对应的像素位置,定位代表沟槽线宽的下降沿和上升沿位置,一步平移差分得到的线宽为75.07像素,两步平移差分得到Δp/β=0.40 μm,根据式(9)计算出线宽的测量结果为30.03 μm。

图10 差分数据Fig.10 Differential data

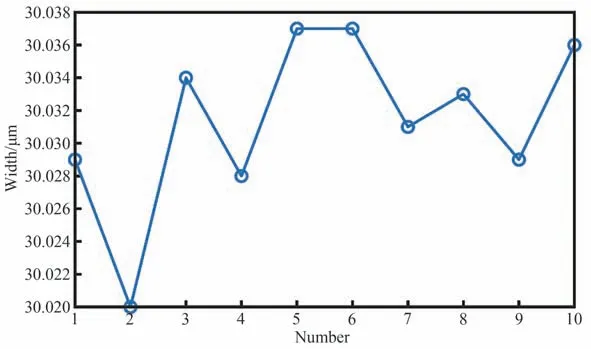

对样品同一位置使用两步平移差分法连续测量了10次,测量数据如图11所示,测量平均值为30.03 μm,标准差0.005 μm。

图11 测量重复性数据Fig.11 Measurement repeatability data

由测量数据可看出,对经中国计量科学研究院测量过的同一块样品,使用平移差分法检测其线宽,10次检测的线宽平均值为30.03 μm,与计量院使用纳米计量方法的结果比较,绝对偏差为0.03 μm,表明平移差分方法借助于纳米精度的平移分辨率,明显提高了显微直接成像方法的线宽检测分辨率;10次检测结果的标准偏差为0.005 μm,也表明平移差分方法测量线宽具有较好的重复性或稳定性。

3 不确定度分析

基于显微直接成像方法的平移差分法测量线宽的测量不确定度可以分为A、B两类。其中A类分量的评定,采用经中国计量科学研究院测量并出具报告的沟槽样板作为标准样品,做10次重复测量来评定;B类分量的评定,考虑包括计量溯源携带的不确定度分量和显微直接成像系统引起的多个来源分量,进行合成评定。

3.1 线宽测量不确定度的A类评定

A类不确定度的评定是用统计分布方法进行。对于平移差分显微法来说,其测量线宽的测量重复性,就是A类不确定度。根据贝塞尔公式计算线宽测量值的标准差,与10次测量平均值进行比对分析,记为uA,计算公式为

式中,Pi为单次测量线宽值为10次测量平均值。

3.2 线宽测量不确定度的B类评定

由测量准确性引起的不确定度分量uB1。Pstd为中国计量科学研究院提供的标定样品校准值,本系统10次测量线宽算术平均值为,则

标定样品校准值准确度引起的测量不确定度uB2。根据中国计量科学研究院提供的样品校准值的相对不确定度Urel(k=2)得到

样品摆放角度引起的测量不确定度uB3。本系统光学分辨率为0.89 μm,计算有效视场宽为100 μm,则摆放角度偏差为arctan(0.89/100),相应的线宽偏差为0.001 2 μm,因此uB3=0.001 2 μm。

压电陶瓷位移台移动误差引起的不确定度uB4。使用的位移台分辨率达到0.4 nm,位移两次引起的误差为0.8 nm,实际使用时位移台还会在目标位置处±1 nm范围波动,3次采集图像造成波动误差3 nm,因此uB4=0.003 8 μm。

照明光源功率的不稳定引起的不确定度uB5。照明光强波动导致边缘定位误差9 nm,因此uB5=0.009 μm。

3.3 合成相对不确定度

将上述各类不确定度按照下面的公式合成得到合成相对不确定度

最终得到合成不确定度为0.37%(k=1)。

4 结论

传统显微成像方法由于其直观、快速、面测量的优点成为微结构线宽无损测量的主流方法之一,但是测量精度受成像衍射极限的限制。本文在显微直接成像法的基础上,提出线宽高精度测量的平移差分方法,即对阶跃边缘衍射光强进行微分,使用具有纳米精度的压电陶瓷微位移装置移动待测样品,通过两步平移得到三幅差分图,将线宽测量转为差分脉冲距离测量,利用差分脉冲在阶跃边缘附近梯度变化灵敏度高的特点突破衍射极限,以压电陶瓷位移装置的亚纳米分辨率保证测量结果的准确性,得到亚像素的线宽测量精度。实验以线宽30.00 μm的标准样板为例,10次测量,线宽结果均值30.03 μm,标准差0.005 μm,合成不确定度为0.37%(k=1),很好地验证了平移差分方法的可行性和线宽测量准确性。理论与实验结果表明,平移差分方法明显提高了光学显微直接成像方法无损检测沟槽线宽的分辨率和测量精度。另一方面,虽然本文以单沟槽的标准样品为例,进行了方法的可行性验证,由于测量原理的普适性,只要显微物镜足够分辨沟槽,平移差分法可以一次测量显微物镜视场中所有沟槽的线宽,具有较高的检测效率。