溜井贮矿段矿石运移规律及井壁磨损研究

王 雄,邱天宁,杨继海

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

0 引言

主溜井作为地下金属矿山矿石转运及临时贮存的重要工程,其稳定性直接关系到金属矿山的正常运营生产。溜井在使用过程中常见的故障有溜井井壁变形[1]、溜井堵塞[2]以及跑矿[3]。现阶段对溜井贮矿段井壁磨损的研究方法有:理论分析[4]、数值模拟分析[5]和相似试验[6]。以某地下金属矿山为例,利用PFC2D建立溜井放矿模型,研究放矿过程中矿石的运移规律以及贮矿段磨损特征,为贮矿段井壁支护提供科学依据。

1 矿石运移规律及井壁磨损研究

1.1 井壁静态侧压力模拟

利用PFC2D建立溜井贮矿段放矿模型,贮矿段井高“0~46 m”直径为6.0 m, “46~48 m”为变断面,48 m以上直径为4.5 m,溜井放矿口呈指状,底板倾角为39°,指状闸门直径为1.10 m。矿石颗粒采用分层填充法[7]生成,即在靠自身重力作用下自下而上生成,待矿石颗粒达到稳定状态后,再进行上一层颗粒生成,逐层生成直到达到贮矿高度,并对每隔2 m和1 m分别着色以便于观察在放矿过程中的运动情况,装满颗粒后的模型见图1。颗粒与颗粒、颗粒与墙体之间的接触刚度的确定对于贮矿段放矿模拟十分关键,可根据接触刚度的理论计算公式[8]确定其参考值,然后在生成矿石颗粒过程中根据参考值调整,具体模拟参数见表1。

表1 放矿模型中矿石颗粒及墙体特征参数

图1 贮矿段分层装料过程

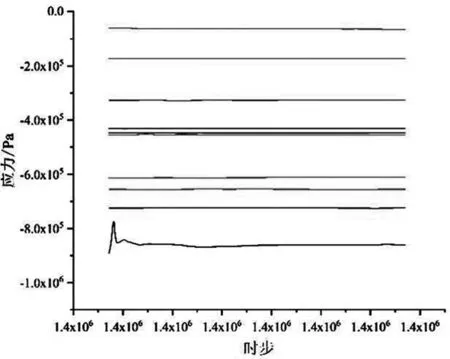

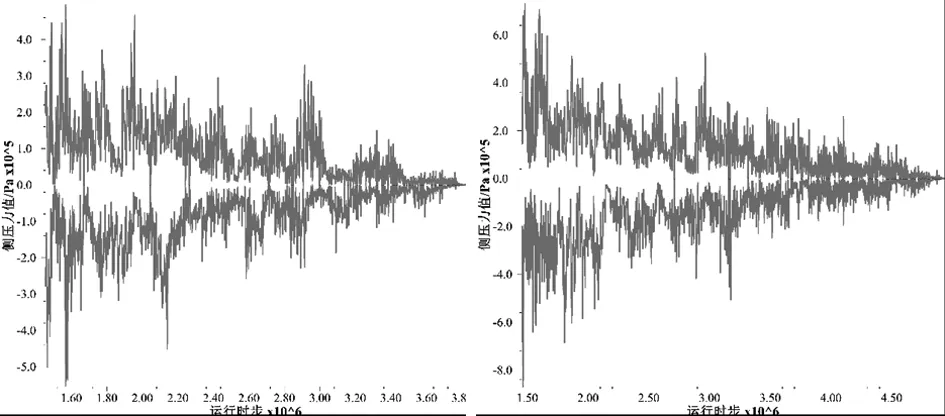

待矿石颗粒生成完之后,运行一定时间过后不平衡力为零时,此时所测得的侧压力即为静态侧压力,见图2,各测点的静态侧压力整理见表2。

(a)左侧井壁各测点静态侧压力

(b)右侧井壁各测点静态侧压力图2 各测点静态侧压力

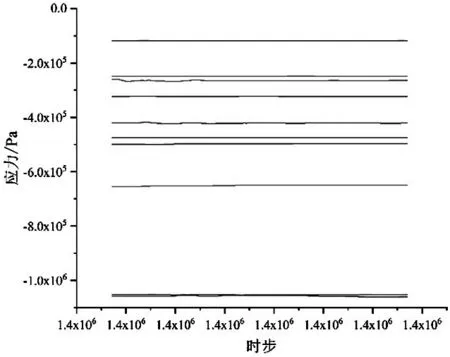

表2 各测点静态侧压力值

由表2可知,溜井井壁左右两侧的静止侧压力并不完全相等,这是因为矿石在溜井中贮存时会在不同位置形成承压拱,用来承担上部矿石颗粒的重量并向拱脚处传递,所以位于同一高度左右两侧的井壁静态侧压力会有差别。

1.2 溜井模型放矿模拟

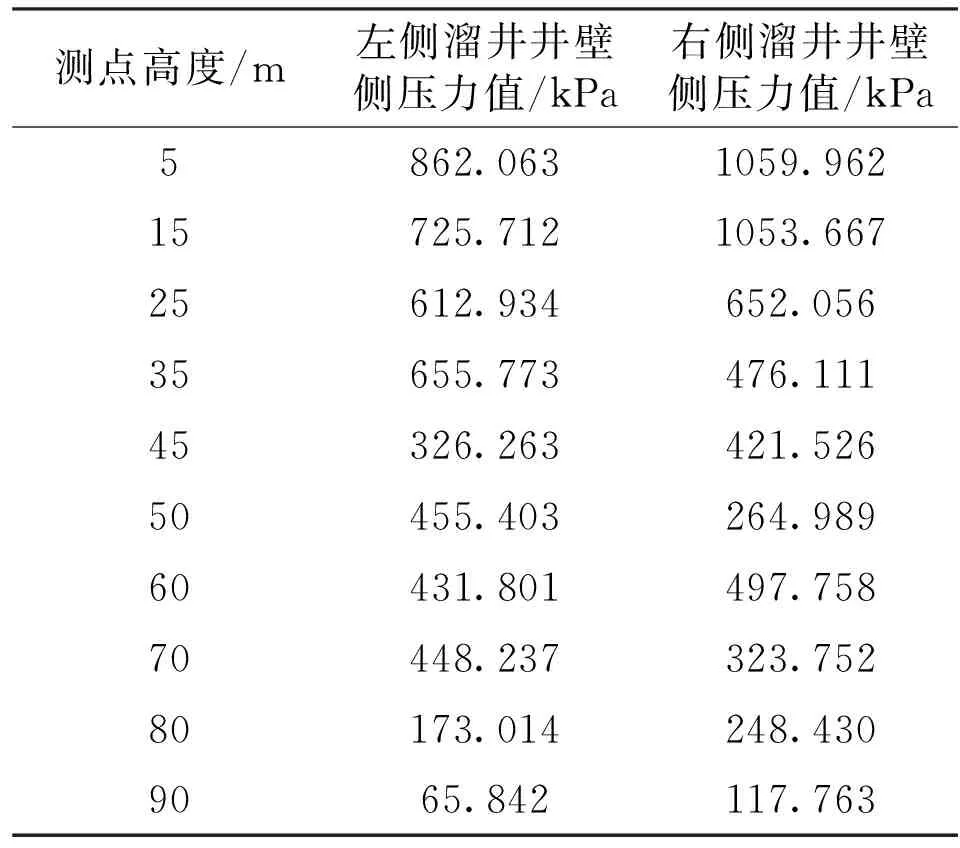

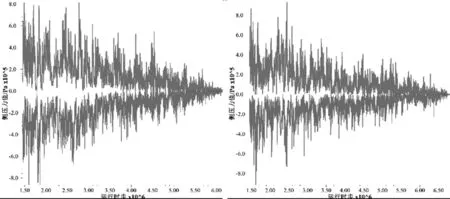

待贮矿段井壁静态侧压力完成测试后,打开溜井放矿口,使得贮矿段内的矿石颗粒在重力作用下流出,记录贮矿段放矿过程中井壁压力的变化情况,见图3。

(a) 测点19(下)、20(上) (b) 测点17(下)、18(上)

(c) 测点15(下)、16(上) (d) 测点13(下)、14(上)

(e) 测点11(下)、12(上) (f) 测点9(下)、10(上)

(g) 测点7(下)、8(上) (h) 测点5(下)、6(上)

(i) 测点3(下)、4(上) (j) 测点1(下)、2(上)图3 各测点动态侧压力图

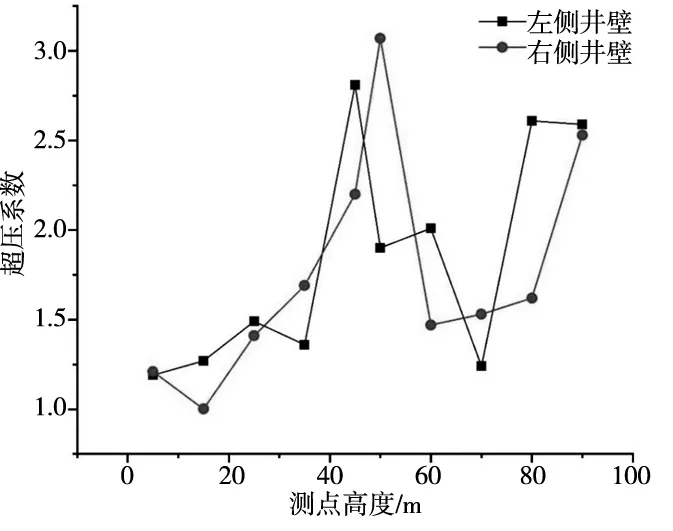

由图3可知,打开放矿口之后,贮矿段井壁侧压力会出现突然增大的现象,位于贮矿段变截面附近的测点尤为明显。贮矿段井壁侧压力随放矿过程呈上下波动,这主要由矿石颗粒的运移造成的。随着放矿时间的推移,井壁侧压力上下波动的幅度逐渐减小并趋于稳定。在放过过程中井壁侧压力的增大幅值可通过超压系数(井壁动态侧压力最大值与井壁静态侧压力的比值)来表示,各测点的井壁动态侧压力最大值和超压系数见表3、图4。

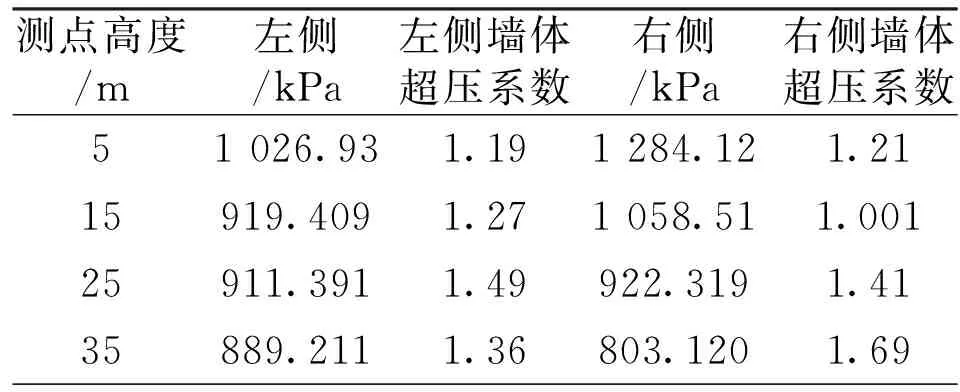

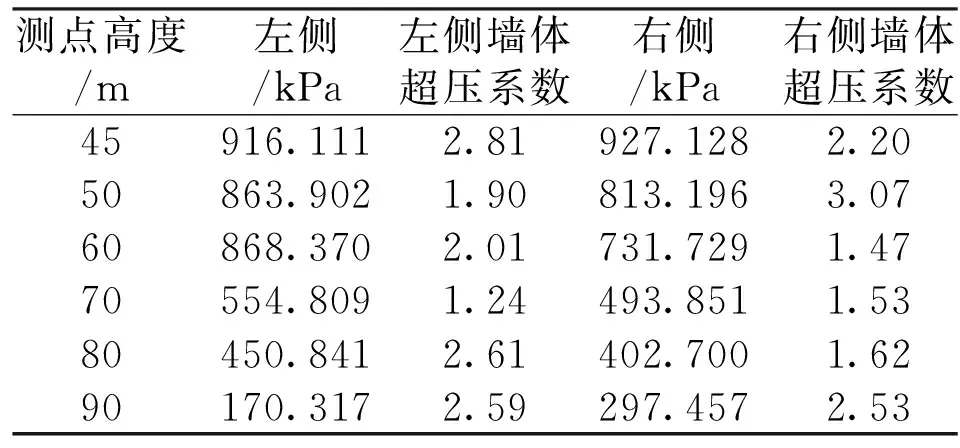

表3 各测点的最大动态侧压力值及超压系数

续表

图4 各测点超压系数

由表3和图4可知超压系数最大值为3.07,位于右侧墙体测点高50 m处,即溜井变截面上端2 m处;左侧墙体超压系数最大值为2.81,位于测点高度45 m处,即溜井变截面下端1 m处;总体而言,超压系数较大值分布在溜井变截面附近以及溜井上端。超压系数最小值为1.001,即在放矿过程中动态侧压力增幅很小,超压现象不明显。

1.3 放矿过程中矿石颗粒运动轨迹

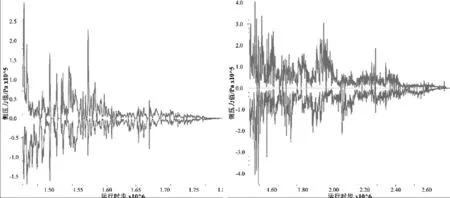

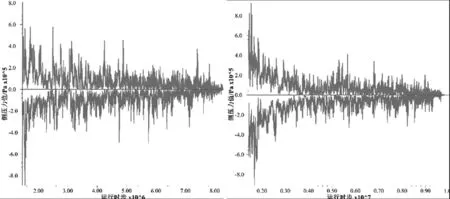

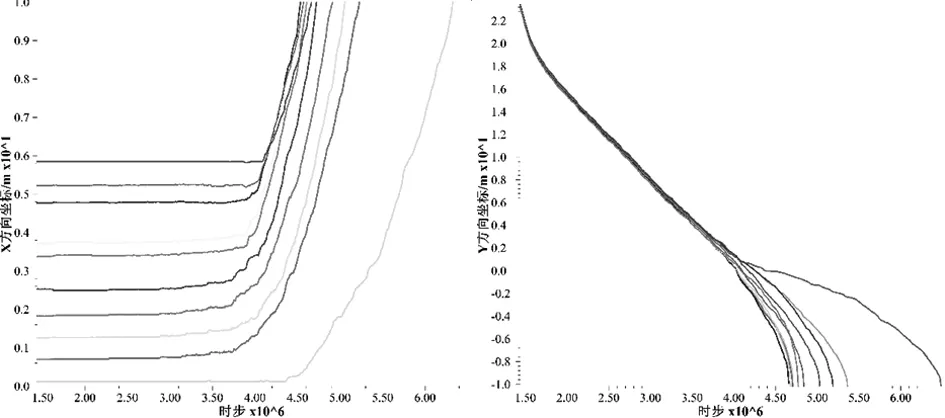

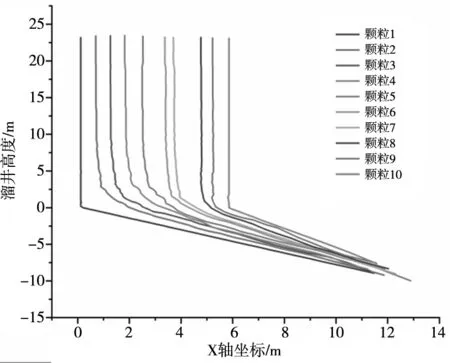

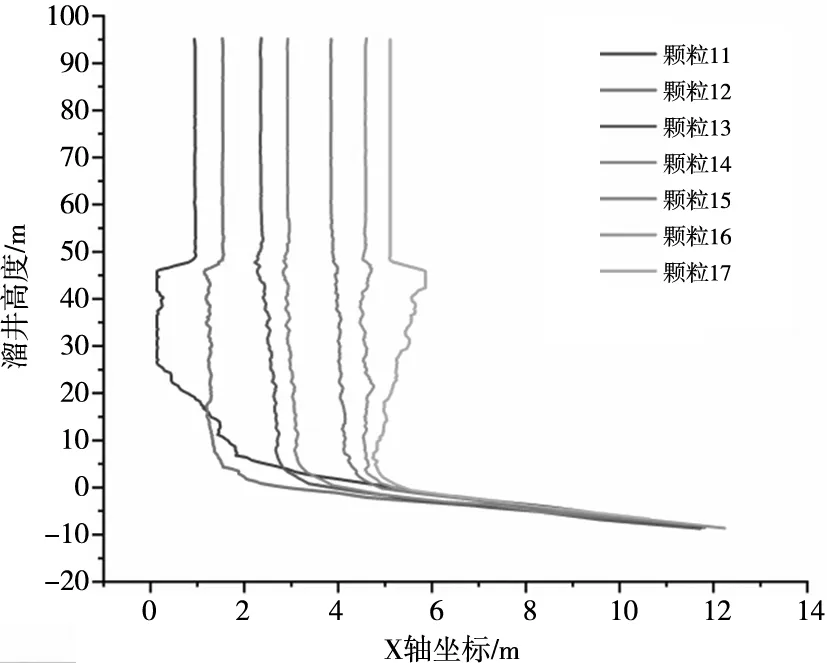

选取测点高度23 m截面上不同x坐标的10个矿石颗粒和测点高度95 m截面上不同x坐标的7个矿石颗粒作为标记矿石,在放矿过程中实时记录标记颗粒在X方向和Y方向的坐标变化情况,见图5、6,从而获得标记颗粒在溜井内的运动轨迹图,见图7。

(a)标记颗粒X坐标变化 (b)标记颗粒Y坐标变化图5 放矿过程中标记颗粒(1-10)坐标变化

(a)标记颗粒(1-10)

(b)标记颗粒(ID11-17)图7 标记颗粒(11-17)的运动轨迹图

1)X方向上的坐标变化。由图5(a)可知位于测点高度23 m截面上的矿石颗粒在贮矿段内运动在X方向上几乎不发生位移,越靠近溜井底部,越靠近左侧的矿石颗粒逐渐向指状闸门内移动;由图6(a)可知,位于测点高度95 m截面上的矿石颗粒在变截面高度(48 m)之上,在X方向上的相对位移非常小,作竖直向下的直线运动;当矿石运动至变截面时,靠近溜井井壁两侧的矿石颗粒向溜井截面扩大处运动,位于溜井截面中心的矿石颗粒在X方向上的位移较小;当矿石颗粒流出变截面处时,位于溜井截面中心中右侧的矿石颗粒向右侧逐渐偏移,紧贴右侧井壁的矿石颗粒ID17向右侧发生位移;而紧贴左侧井壁的矿石颗粒ID11运动至中下部位向右侧发生位移,则间接说明位于溜井贮矿底部存在物料挂壁现象。

2)Y方向上的坐标变化。由图5(b)、6(b)可知,放矿过程中矿石颗粒Y方向的坐标变化就是矿石颗粒的竖向位移。位于溜井高度23 m截面的标记矿石在放矿开始阶段,矿石颗粒在Y方向位移快速增加,然后保持一定的速度匀速向下运动,运动至贮矿段底部时位于同一高度截面上的矿石在竖直方向上产生相对位移,矿石流入放矿闸门内在Y方向的位移变化量逐渐增大。而位于溜井高度95 m截面的标记矿石在放矿开始阶段,在Y方向上位移快速增加,然后保持一定的速度匀速向下运动,运动至变截面处时位于同一高度截面上的矿石在竖直方向上产生相对位移;在变截面至流出放矿闸门这一阶段,矿石Y方向的位移变化量逐渐变大。

由图7(a)可知,对于变截面下端的矿石颗粒的运动轨迹在贮矿段内是将近竖直向下的直线,越靠近溜井右侧的矿石颗粒该趋势越明显,放矿开始阶段矿石几乎不发生横向位移当矿石运移至溜井底部范围时,初始位置位于溜井左侧的矿石逐渐向放矿闸门内偏移。由图7(b)可知,对于变截面上端的矿石颗粒,在运动至变截面处之前的运动轨迹也是将近竖直向下的直线,运动至变截面处时,同一截面上的矿石颗粒像流体一样向截面扩大处散开;矿石颗粒在变截面下端至溜井底部流动时,由于同一高度截面上的速度由中间向井壁两侧递减,越靠近截面中心的矿石颗粒流速越快,位于溜井两侧的矿石颗粒流速较慢,溜井两侧井壁会形成物料挂壁现象,形成中心流动,在中心流界面上会形成较大孔隙,为位于溜井井壁的矿石颗粒提供横向位移的空间,越靠近溜井井壁的矿石颗粒,发生横向位移的概率就越大。

矿石的运动轨迹不仅与矿石颗粒所处的初始位置坐标有关,还与矿石的边界条件、井壁摩擦及溜井的结构形式有关。

1.4 矿石流态及井壁磨损特征

记录从放矿开始到结束矿石在贮矿段运移的各个阶段的实况图,见图8。放矿过程中矿石的流态变化主要呈现整体流和漏斗流两种形式,位于变截面以上部位及放矿开始处于变截面下端的矿石呈全断面整体下移;随着放矿的进行,位于变截面至溜井底部区段,标记带呈现“内凹”,越靠近溜井底部越明显。由图8可知,矿石在溜井贮矿段内的流态与矿石颗粒所处的位置相关性较大。根据矿石颗粒在贮矿段内的流态变化特征,可将溜井贮矿段大致划分为4个区域,见图9。

图8 放矿实时图

图9 主溜井贮矿段分区图和磨损区域图

1)第一区运移特点:矿石在该区域的运移呈现全断面垂直下移,几乎不发生横向位移,该区域井壁发生的剪切破坏面为矿石与该区域井壁的接触面,根据椭球体放矿理论[6],该区域位于松动椭球体顶点以上,该区域井壁磨损程度轻微,且磨损比较均匀。

2)第二区运移特点:位于该区域的矿石仍然是全断面移动,但位于同一高度截面上的矿石颗粒出现“内凹”,在竖直方向的移动出现了加速度,该区域位于松动椭球体区域内,井壁磨损严重。

3)第三区运移特点:矿石在该区域运移时同一高度截面上的最大流速逐渐向右侧放矿口偏移,矿石从全断面移动过渡到局部断面,该区域位于放出椭球体内,井壁磨损轻微。

4)第四区运移特点:矿石在该区域的运移流速很慢或者几乎不移动,井壁几乎不受磨损,故此区域溜井井壁不需要加固。第四区的高度与矿石块度及组成、溜井下部结构形式及尺寸有关。

2 结语

1)在放矿过程中,贮矿段溜井井壁尤其位于溜井变截面附近会发生明显的超压现象。

2)矿石在贮矿段内的流动形态呈现整体流和漏斗流,根据各区域矿石移动断面的速度分布,将贮矿段按运移特征划分为四个区域,溜井发生堵塞事故位于溜井底部局部断面移动的第三区。

3)根据椭球体放矿理论,将井壁按磨损程度划分为无、微、轻、重四个区域,位于变截面附近至溜井底部测高15 m区段需要重点防护。