烧结混合料制粒与布料效果研究

张开发,刘益勇,熊大林,余正伟

(1.江苏沙钢集团淮钢特钢股份有限公司, 江苏 淮安 223002; 2.马鞍山钢铁股份有限公司,安徽 马鞍山 243032; 3.安徽工业大学冶金工程学院, 安徽 马鞍山 243032)

0 引言

随着高炉向大型化发展,高炉对烧结矿的产量、转鼓强度、还原粉化性能的要求逐年提高[1-4],成为推动烧结生产技术进步的动力。影响烧结矿质量指标的因素包括原料条件、制粒效果、布料工艺、烧结操作等诸多方面。其中,原料条件是影响烧结矿质量的本质因素,使用高品位、低有害杂质元素、制粒性能和高温反应性能优良的铁矿石原料、减少含铁尘泥和细粒复杂矿配加量,是提高烧结矿产质量指标的有效方法[5-9],但实际生产过程中受到优质资源供应、配矿成本和烧结消纳固废任务的影响,难以得到一以贯之的执行。强化烧结点火保温、优化烧结风量分布、精准控制烧结终点、厚料层/超厚料层操作、热风/烟气循环技术、料面喷吹燃气/蒸汽技术等等烧结操作和新技术[10-16],能够在较大程度上提高烧结的产量和质量,并减少污染物排放,但通常需要对工艺流程和设备进行较大规模的改造。在烧结原料条件和工艺操作相对稳定的前提下,通过优化制粒水分、添加活性石灰、提高混合机填充率、延长制粒时间、采用多辊布料器等改善制粒和布料的措施,是强化烧结过程、提高烧结矿质量指标的另一有效途径。

为了提高烧结混合料的制粒性能、改善料层透气性、提高烧结生产率,本文拟通过研究混合料水分和生石灰用量对制粒、布料效果的影响,以及混合料粒度分布规律,为生产实践中强化制粒和布料效果提供支撑。

1 原料性能与研究方法

1.1 原料性能

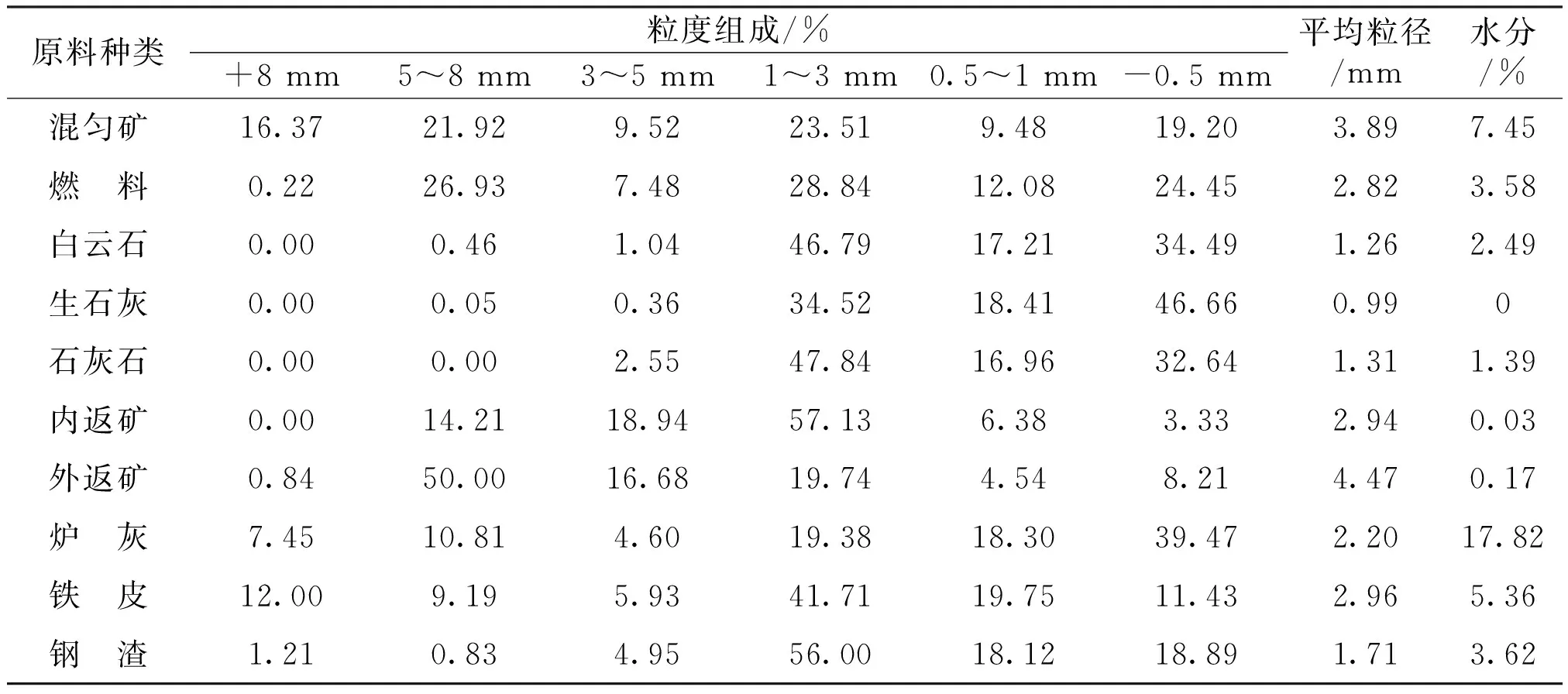

烧结配料车间的原料种类包括混合料、熔剂、返矿和杂料,对单品种原料进行粒度分析和水分含量检测,结果见表1。

表1 烧结原料粒度组成与水分含量

烧结原料中,混匀矿平均粒径3.89 mm,+8 mm粒级含量达到16.37%,粗粒度矿粉含量偏高。燃料中+3 mm粒级含量34.63%,按燃料粒度-3 mm粒级含量高于85%的标准,此燃料粒度偏粗。白云石、生石灰和石灰石的-3 mm粒级含量均大于90%,符合烧结熔剂原料使用基本要求。内返矿平均粒径为2.94 mm,粒度较细;外返矿平均粒径4.47 mm、+5 mm粒级含量50.84%,粒度较粗。

1.2 研究方法

1.2.1 混合料粒度检测方法

烧结一次混合、二次混合和料层中的混合料均为生料,仅依靠水分和部分消石灰胶体的粘结相形成“准颗粒”,其特点是颗粒强度较小,热稳定性差,在自然干燥和筛分过程中容易破碎,影响粒度检测的结果,通常采用液氮冷冻后筛分的方法检测。

混合料取样分别在一次、二次混合机后皮带及圆辊给料器落料点。混合料样品采用四分法缩分出两组500 g左右混合料,置于隔热容器内,倒入500 ml液氮冷冻;立即进行5个标准筛组合筛分,筛孔直径为8、5、3、1 mm和0.5 mm,将标准筛组固定于振动筛分器上,振动筛分3 min,逐级对筛上原料进行称重,计算各粒级所占百分数和加权平均粒径,两组实验平均粒径偏差不超过5%时,去平均值作为实验结果,偏差超过5%时,重新取样分析。

混合料加权平均粒径计算公式如公式(1)所示:

(1)

式中:x1—混合料中+8 mm粒级含量;x2—混合料中5~8 mm粒级含量;x3—混合料中3~5 mm粒级含量;x4—混合料中1~3 mm粒级含量;x5—混合料中0.5~1 mm粒级含量;x6—混合料中-0.5 mm粒级含量。

1.2.2 烧结机混合料布料效果研究方法

烧结机混合料布料效果研究方法具体步骤如下:

1)制作规格为φ500 mm×200 mm×4层(如图1)圆筒取料器3套和盲板实验台车(如图2)1架。

图1 烧结混合料取样筒

图2 烧结盲板实验台车

2)停机从烧结机中后部吊取台车一架(如图3),换上盲板实验台车,并显著标记;待实验台车前序1个台车运行到点火炉前时,关闭点火器,待实验台车后序1个台车运行出点火炉,重新开启点火器,在烧结台车上形成一段长约4.5 m的未点火区域,将取样筒按左、中、右摆放于实验台车中心(如图4),以行车吊取重锤将取样筒压入料层;然后,待实验台车运行至机尾,将试验台车吊出,换上备用台车或另一架实验台车;最后,对取样筒内混合料进行分层取样,每层厚度5~7 cm,分析各层混合料的粒度组成并计算各层混合料的平均粒径及-0.5 mm、+3 mm粒级含量的标准差。

图3 吊取烧结矿样及更换实验台车

图4 取样筒位置分布

标准差的计算公式如公式(2)所示,标准差值越大,说明偏析越显著。

(2)

2 实验结果及分析

2.1 混合料制粒效果与优化

为了了解生产过程混合料粒度组成的变化规律,研究了一次混合后(一混后)、二次混合后(二混后)和圆辊布料器下料处(布料处)混合料粒度组成,并考查了二次混合料水分及生石灰用量对其的影响。

2.1.1 混合料制粒效果评价

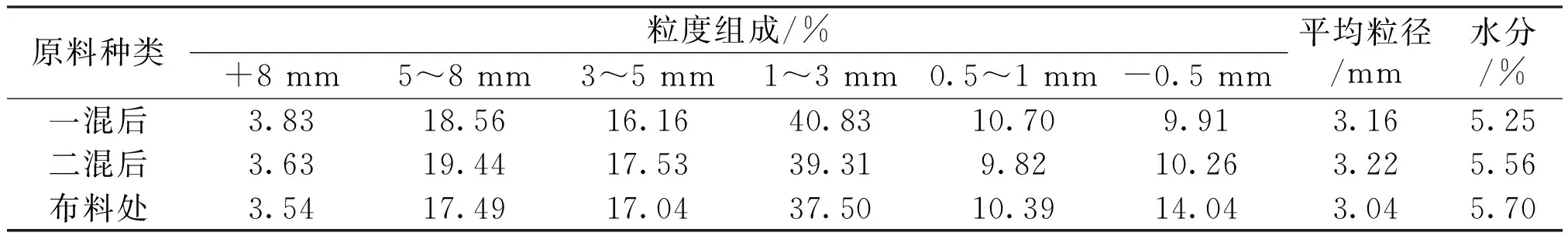

在正常生产条件下,对烧结一混后、二混后和布料处的混合料进行取样、液氮冷冻、粒度筛分试验,结果见表2。

表2 不同位置烧结混合料的粒度组成与水分含量

从一混后到布料处,烧结混合料水分含量由5.25%提高到5.70%,混合料平均粒径经过二次混合仅由3.16 mm提高到3.22 mm,到布料处又降至3.04 mm。说明二混后混合料“准颗粒”强度较差,经转运、混合料仓储存后遭到一定程度破坏。特别的,由一混后到布料处,混合料-0.5 mm粒级含量由9.91%提高到14.04%,呈单调递增趋势,对烧结料层透气性非常不利。因此,为了提高烧结料层透气性,需要加强混合料制粒操作,提高“准颗粒”强度,减少混合料中-0.5 mm粒级含量。

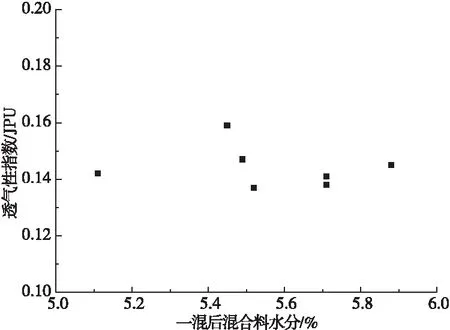

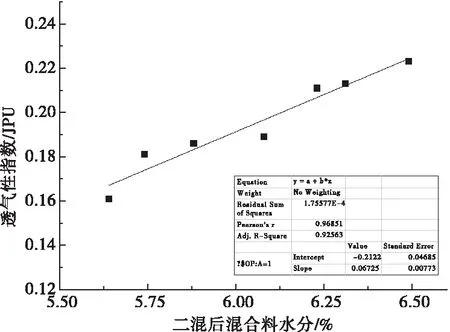

2.1.2 水分含量对烧结混合料制粒效果的影响

一次混合加水量不变,二次混合料水分5.5%~6.7%,水分含量与透气性的关系见图5~6。一混水分含量介于5.1%~5.9%之间,波动较大,且与透气性指数无明显的对应关系,说明不同原料之间水分差异较大,一次混合尚不充分,原料的均匀程度较低,混合料制粒的效果尚未体现。二混水分与透气性指数呈现出良好的线性关系,其关系式为:y=0.067x-0.212。透气性指数随着混合料水分的提高而增大,混合料透气性明显改善。

图5 一混水分对混合料透气性指数的影响

图6 二混水分对混合料透气性指数的影响

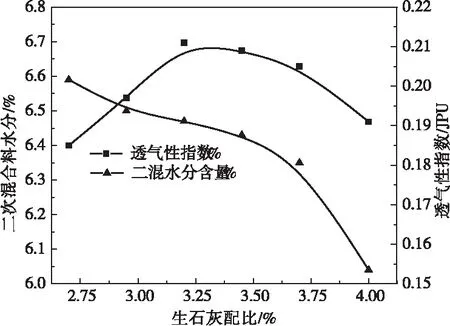

2.1.3 生石灰用量对烧结混合料制粒效果的影响

生石灰用量2.75%~4.0%范围内,其与一次混合料、二次混合料制粒效果的关系,见图7~8。可见随着生石灰用量的提高,CaO消化消耗水分量增加,混合料中游离水含量降低,混合料水分呈缓慢降低趋势。生石灰用量2.75%~3.25%范围内,透气性指数随生石灰用量的提高呈增大趋势,说明混合料中生石灰充分消化后,仍有较多的游离水分用于制粒。随着生石灰用量由3.25%提高到4.0%,能够用于制粒的游离水减少,导致混合料制粒效果变差。因此,在调整生石灰用量时,混合料水分需要相应调整,既保证生石灰能够充分消化成Ca(OH)2凝胶充当粘结剂,还要需要保证后续混合料制粒水分充足。

图7 生石灰对一次混合料水分和透气性指数的影响

图8 生石灰对二次混合料水分和透气性指数的影响

2.2 布料参数对混合料粒度偏析效果的影响

烧结布料采用的是圆辊布料器+多辊布料器组合,在燃料配比3.3%,生石灰配比3.5%,石灰石配比1.1%,白云石配比5.1%,圆辊给料量540 t/h,台车运行速度1.56 m/min的条件下,研究了烧结机宽度方向、混合料水分、九辊转速和倾角对混合料粒度偏析的影响。

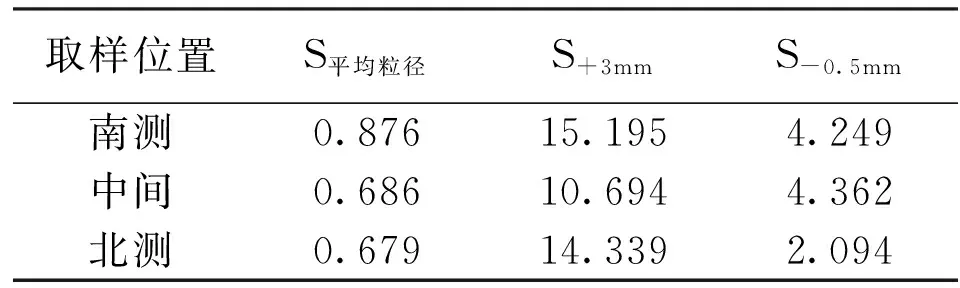

2.2.1 烧结机宽度方向粒度偏析的差异

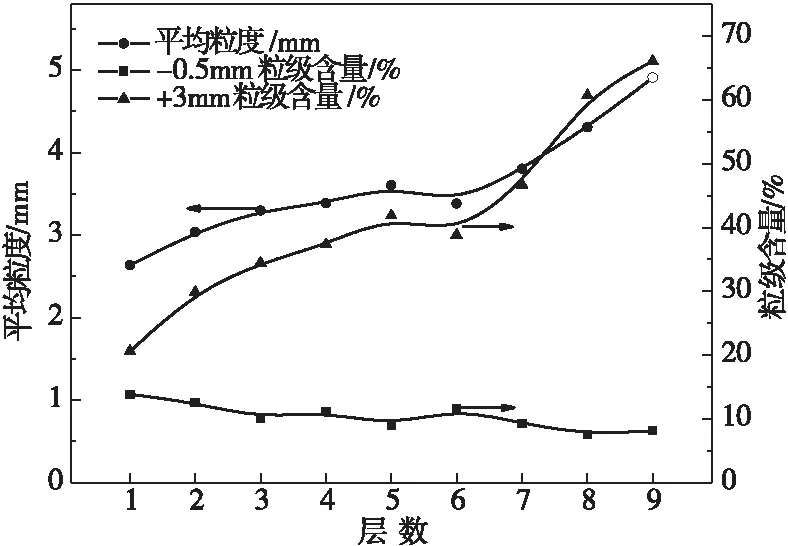

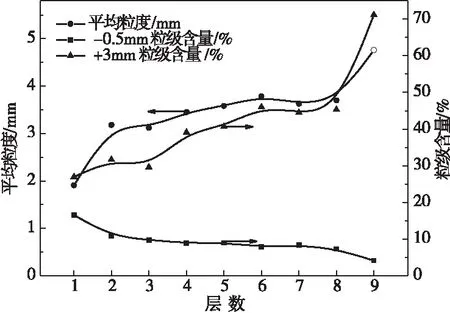

在混合料水分6.5%,九辊倾角42°,九辊转速45 Hz条件下,研究了混合料沿烧结机宽度方向南、中、北三个位置混合料沿料层高度方向平均粒度和+3 mm、-0.5 mm粒级分布,结果见图9~11。

图9 烧结机南侧高度方向混合料粒度分布

图10 烧结机北侧高度方向混合料粒度分布

图11 烧结机中间位置高度方向混合料粒度分布

由表3可知,烧结机宽度方向南、中、北三个位置料层混合料的平均粒径和+3 mm粒级含量从上至下逐层增大,-0.5 mm粒级含量从上至下呈逐层减小趋势,符合混合料布料垂直方向粒度分布的要求。但是南、中、北三个位置混合料的平均粒径分别为2.832 mm、3.293 mm和3.595 mm,说明烧结宽度方向混合料布料不均匀,极有可能是圆辊和九辊的安装位置、磨损程度及运转状态的差异导致的,应及时排查并解决,尽可能减小甚至消除混合料粒度沿烧结机宽度方向偏析,以保证宽度方向烧结速度的一致和烧结矿质量的稳定。料层北侧和中间位置混合料平均粒径的标准差分别为0.679和0.686,混合料粒度偏析程度相当;南侧混合料平均粒径的标准差达到0.876,料层南侧混合料粒度的偏析程度明显强于中间和北侧。

表3 烧结机混合料层高度方向粒度偏析的标准差

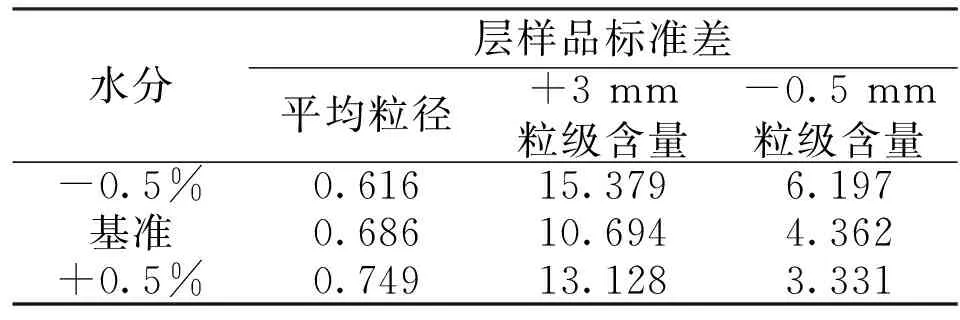

2.2.2 混合料水分对粒度偏析的影响

在九辊倾角42°,九辊转速45 Hz条件下,研究了混合料水分对布料效果的影响,结果见图12~13、表4。

图12 水分-0.5%方案中间位置粒度分布

图13 水分+0.5%方案中间位置粒度分布

表4 混合料水分对料层中部偏析效果比较

不同混合料水分条件下,料层混合料的平均粒径和+3 mm粒级含量由料层上部至料层下部整体呈增大趋势,-0.5 mm粒级含量从上至下整体呈减小趋势。混合料水分-0.5%、基准接+0.5%的混合料平均粒径分别为3.228 mm、3.293 mm和3.455 mm,随着混合料水分的提高,混合料平均粒径呈增大趋势。从平均粒径的偏析程度来看,随着水分含量的提高,料层中间位置分层样品平均粒径的标准差增大,说明混合料平均粒径的偏析程度增强。

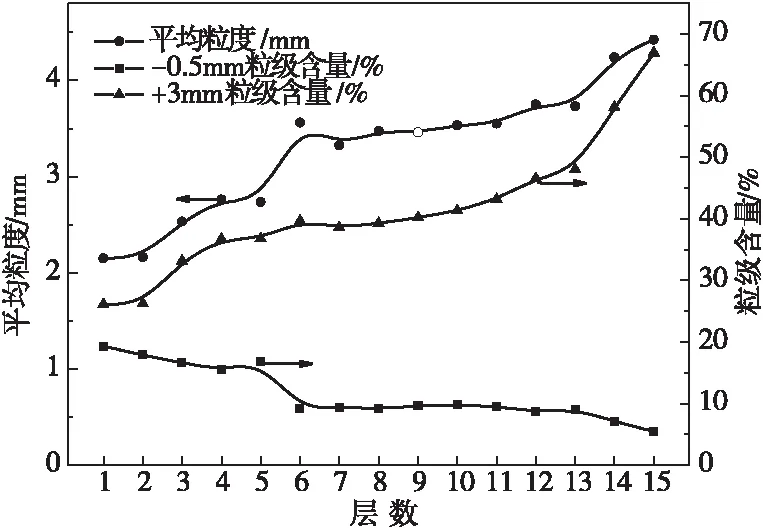

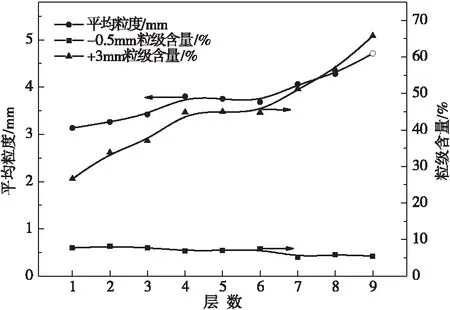

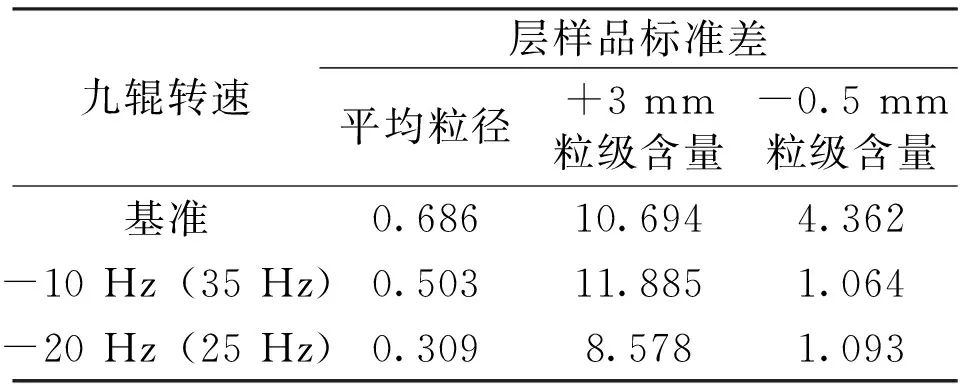

2.2.3 九辊转速对粒度偏析的影响

在混合料水分6.5%,九辊倾角42°条件下,研究了九辊驱动电机频率对布料效果的影响,结果见图14~15、表5。

图14 九辊转速35 Hz方案中间位置粒度分布

图15 九辊转速25 Hz方案中间位置粒度分布

表5 九辊转速对料层中部偏析效果比较

不同九辊驱动电机频率条件下,料层混合料的平均粒径和+3 mm粒级含量从上至下整体呈增大趋势,但最后一层略有减小,-0.5 mm粒级含量从上至下整体呈减小趋势。九辊基准转速驱动电机频率45 Hz、35 Hz和25 Hz时,料层平均粒径分别为3.293 mm、3.455 mm和3.790 mm,随着九辊转速驱动电机频率的提高,混合料平均粒径呈增大趋势。

从平均粒径的偏析程度来看,随着驱动电机频率的降低,料层中间位置分层样品平均粒径的标准差减小,说明混合料平均粒径的偏析程度减弱。驱动电机频率降低,料层-0.5 mm粒级含量的偏析程度明显减小。

2.2.4 九辊倾角对粒度偏析的影响

在混合料水分7.6%,九辊驱动电机频率45 Hz条件下,研究了九辊倾角对布料效果的影响,结果见图16、表6。

图16 九辊倾角38°方案中间位置粒度分布

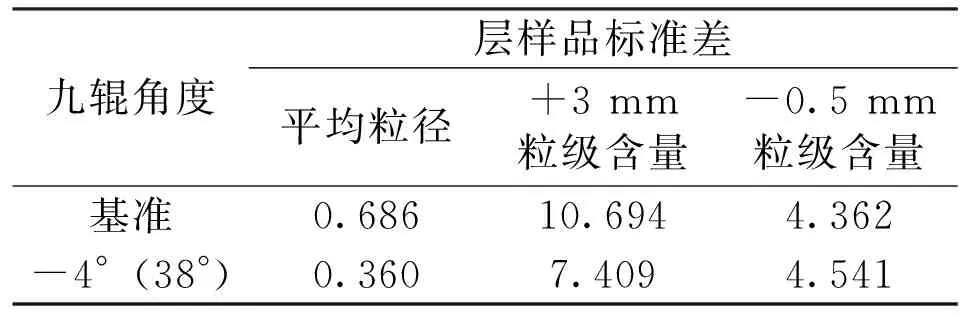

表6 九辊角度对料层中部偏析效果比较

不同九辊倾角条件下,料层混合料的平均粒径和+3 mm粒级含量从上至下整体呈增大趋势,-0.5 mm粒级含量由料层上部至料层下部整体呈减小趋势。九辊基准倾角从42°降低至38°,混合料平均粒径分别为3.293 mm和 3.275 mm,无显著差别。

从平均粒径的偏析程度来看,随着倾角的减小,料层中间位置分层样品平均粒径的标准差减小,说明混合料平均粒径的偏析程度减弱。九辊倾角降低4°料层的+3 mm粒级含量偏析程度变小,料层-0.5 mm粒级含量的偏析程度略有增大。

根据上述研究,料层垂直方向的平均粒径和+3 mm粒级含量由料层上部至料层下部逐层增大,-0.5 mm粒级含量由料层上部至料层下部呈逐层减小趋势,料层垂直方向粒度分布规律上符合混合料布料垂直方向粒度分布的要求。但烧结混合料水平方向布料存在较大偏析,需对圆辊和九辊的安装位置、磨损程度及运转状态进行仔细观测,查明造成混合料水平方向布料偏析的原因。混合料水分含量对提高混合料粒度、增大垂直方向平均粒径的偏析有利;减小九辊驱动电机频率和倾角对强化垂直方向粒度偏析不利。

3 结语

1)烧结二次混合料经转运及在混合料仓中的堆储,混合料“准颗粒”遭到一定程度破坏、-0.5 mm粒级含量提高,对烧结过程非常不利。通过提高“准颗粒”强度,减少混合料在转运和料仓中的破碎,是改善烧结生产过程的有效手段。

2)采用圆辊给料器与九辊布料器组合布料,料层混合料的平均粒径和+3 mm粒级含量从上至下逐层增大,-0.5 mm粒级含量逐层减小,符合烧结垂直方向布料的粒度分布要求。通过提高混合料水分、九辊转速和九辊布料器倾角可以强化混合料在料层中的粒度偏析。