利用某矿尾泥做碱性球团熔剂的试验研究

周晓军,黄 雯,阳诚平,刘 曙

(武钢资源集团程潮矿业有限公司,湖北 鄂州 436000)

0 引言

武钢资源集团程潮矿业有限公司从2003年利用自产铁精矿加工酸性球团,稳定生产,保供武钢。基于环境保护对高炉炉料结构提出的要求,即逐步提高球团矿入炉比例,同时考虑到碱性球团较酸性球团在冶金性能上的优越性,程潮铁矿在未来有加工碱性球团的必要性。

生产碱性球团要选择经济实用的熔剂矿进行碱度调整,要考虑熔剂矿的品质,也要重视矿石的运输成本,还要从综合利用上做文章。武钢资源集团乌龙泉矿业有限公司主要生产石灰石和白云石两种产品,在生产过程中因洗矿产生了大量的尾泥,这些尾泥经过压滤后堆放于尾矿坝。而尾矿的堆存不仅对资源的利用率低,同时对周边环境也存在着较大的危害,因此针对尾矿资源化综合利用研究对于提高资源利用率与环境保护均具有重要意义[1]。

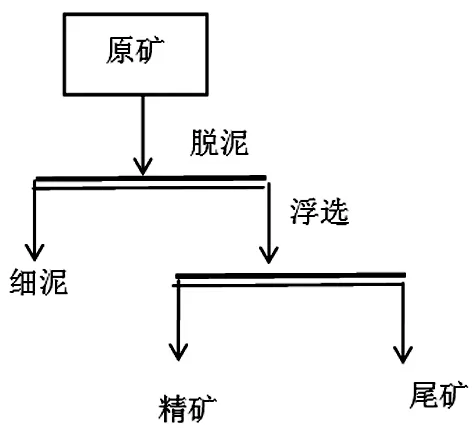

目前,已有学者针对碳酸盐矿物与石英的分离进行了研究[2-4]。此研究想要通过脱泥-浮选工艺回收某矿尾泥中的碳酸盐矿物,用作碱性球团熔剂,不仅可以解决程潮铁矿的碱性球团对熔剂的需求,也可以提高乌龙泉矿资源综合利用水平,同时增加上下游企业经济效益。

1 试验原料

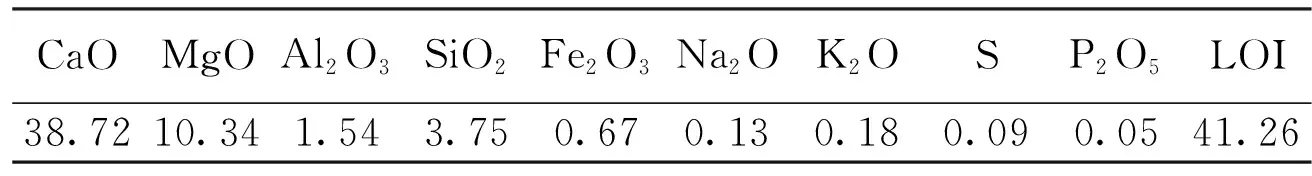

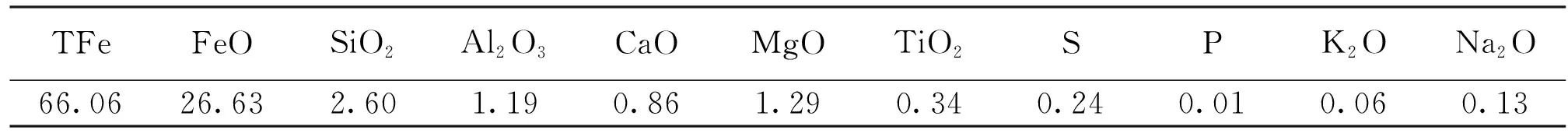

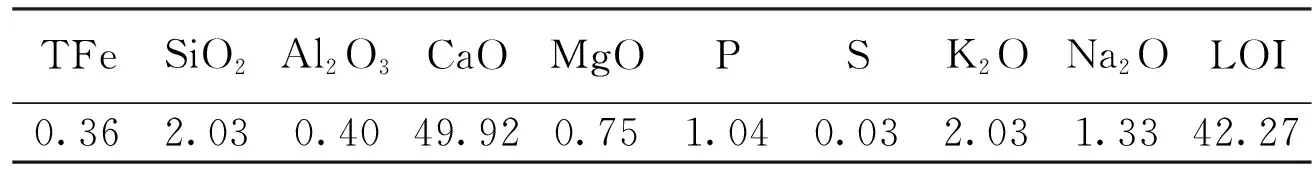

试验所用原料为某尾泥、乌龙泉石灰石(学校实验室再破碎)、宏华膨润土以及程潮铁精矿(高压辊磨后),化学成分分析结果见表1~4。宏华膨润土物理性能见表5,尾泥、石灰石粒度组成见表6,尾泥各粒级下的烧损见表7。

表1 某矿尾泥化学分析 %

表3 程潮铁精矿化学分析 %

表4 石灰石化学分析 %

表5 宏华膨润土物理性能指标

表6 原料粒度组成 %

表7 乌龙泉尾泥各粒级下的烧损 %

由表6可知,尾泥粒度较细,-0.074 mm占99.43%,明显较石灰石粒度细。

由表7可知,尾泥粒度越细,烧损越低,说明细度越小,尾泥中碳酸盐矿物的含量越少。

2 试验方法

2.1 某矿尾泥的处理

采用脱泥-浮选工艺将细粒尾矿用溜槽脱泥,脱泥后的粗颗粒经过浮选,选出目的矿物,工艺流程见图1。

图1 乌龙泉尾泥选别流程

2.2 造球及生球性能检测

称取3 kg铁精矿,加入球团粘结剂,混匀后在Φ800 mm的圆盘造球机(转速25 r/min)上进行造球试验。

生球性能检测为检测直径10~12 mm的生球的落下强度、抗压强度和爆裂温度。随机选择10个合格生球,从0.5 m高度垂直落下至10 mm厚的钢板上,以确定生球的落下强度;在天平秤上用平铲按压测试随机选择的10个合格生球的抗压强度;在SCQ-50生球爆裂温度测定装置上测试随机选择的50个合格生球的爆裂温度。

2.3 酸性球团与碱性球团对比

根据酸性球团确定的造球工艺条件,用处理后的尾泥做熔剂,制备碱性球团。对比酸性球团和碱性球团的生球性能(落下强度、抗压强度和爆裂温度)和成品球性能(抗压强度、低温还原粉化率和低温还原膨胀率)。

将直径为10~12.5 mm的合格生球置于105 ℃的烘箱中烘2 h,然后在卧式管状电炉中进行预热、焙烧试验。预热温度950 ℃,预热时间15 min,焙烧温度1 250 ℃,焙烧时间20 min,然后在智能球团压力机上检测焙烧球的抗压强度。

3 试验结果及讨论

3.1 尾泥处理试验

乌龙泉尾泥经过脱泥-浮选工艺处理后的结果见表8。

表8 乌龙泉尾泥处理结果 %

由表8可知,精矿CaO品位提升了8.85%,MgO品位提升了13.97%,精矿中碳酸盐矿物含量较尾泥原矿增加。

3.2 造球工艺条件确定试验

3.2.1 水分对生球性能的影响

用程潮铁精矿做水分试验,添加2%宏华膨润土,造球时间14 min,结果见图2。

图2 水分对生球性能影响试验结果

由图2可知,水分从6.0%增至7.5%,生球的落下强度和抗压强度均上升;水分从7.5%增至8.0%,生球的落下强度继续上升,抗压强度下降;随着水分的增加,生球爆裂温度由560 ℃降至410 ℃。同时,实验室造球水分过高时,容易造成粘料,因此确定造球水分在7.5%。

3.2.2 造球时间对生球性能的影响

用程潮铁精矿做造球时间试验,添加2%宏华膨润土,水分7.5%,结果见图3。

图3 造球时间对生球性能影响试验结果

由图3可知,随着造球时间的增加,生球的落下强度和抗压强度均上升,爆裂温度下降。满足生球质量要求的造球时间为16 min。

3.2.3 膨润土用量对生球性能的影响

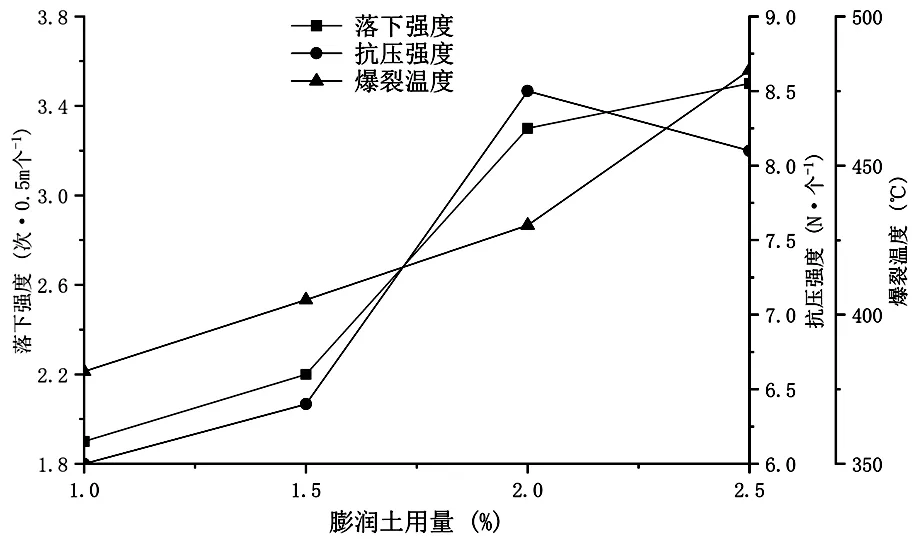

用程潮铁精矿做膨润土用量试验,水分7.5%,造球时间16 min,结果见图4。

图4 膨润土用量生球性能影响试验结果

由图4可知,膨润土用量从1.0%增至2.0%,生球的落下强度、抗压强度爆裂温度均上升;膨润土添加量从2.0%增至2.5%,生球抗压强度下降。满足生球质量要求的膨润土添加量为2.0%,对应的生球落下强度为3.3次,抗压强度为8.5 N/个,爆裂温度为430 ℃。

3.3 碱性球团与酸性球团对比试验

3.3.1 碱度对球团质量的影响

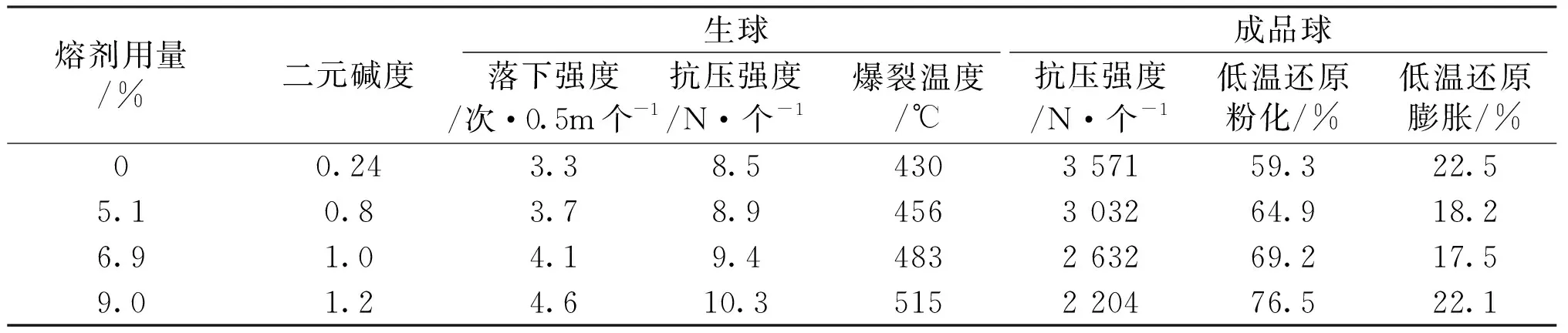

用乌龙泉尾泥浮选精矿做熔剂,进行造球试验,探究碱度对球团质量的影响,结果见表9。

表9 碱度对球团质量影响

由表9可知,随着碱度的增加,生球落下强度、抗压强度和爆裂温度均增加,但成品球强度下降。成品球低温还原粉化率增加;当碱度为1.2时,成品球的低温还原膨胀率与酸性球团接近。

3.3.2 焙烧温度对成品球强度的影响

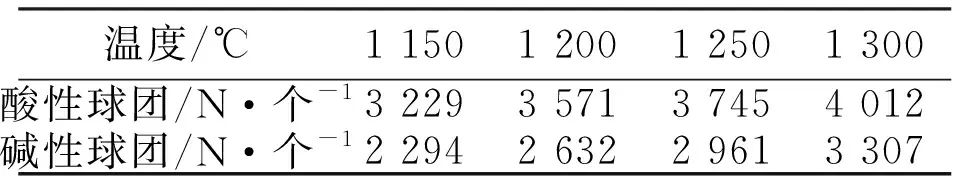

将碱度1.0的碱性球团与酸性球团在相同预热温度950 ℃,相同预热时间15 min,相同焙烧时间20 min下,改变焙烧温度进行焙烧,对比成品球抗压强度,结果见表10。

表10 不同焙烧温度下成品球的抗压强度

由表10可知,在同等焙烧条件下,碱性球团的成品球抗压强度低于酸性球团,但随着焙烧温度的升高,碱性球团成品球抗压强度增大。

3.3.3 不同熔剂对球团质量的影响

分别用石灰石和尾泥做球团熔剂进行造球试验,当碱度为1.0时,造球结果见表11。

表11 碱度1.0时不同熔剂造球试验结果

由表11可知,乌龙泉尾泥做碱性球团熔剂时,其生产的球团技术指标上较石灰石破碎产品做熔剂时更好,可以提升生球强度,尤其是落下强度提高明显,幅度达到19.23%,结合表6的结果可以认为熔剂的细度有利于改善生球指标,同时说明尾泥富集后做熔剂,可以节省部分破碎加工成本。

4 结语

1)通过脱泥-浮选工艺可以富集尾泥中的碳酸盐矿物,CaO品位提升了8.85%,MgO品位提升了13.97%,烧损从41.26%提高到46.91%。

2)尾泥可以做碱性球团熔剂,且其生产的碱性球团生球强度优于酸性球团,落下强度提高最明显,幅度达到19.23%,但成品球强度随着碱度的增加而降低。生产合格的碱性球团所需要的焙烧温度高于酸性球团。

3)尾泥富集产物取代天然石灰石块矿破碎加工产品做碱性球团熔剂,在试验的细度下,当碱为1.0时,以尾泥为熔剂的球团各项指标匀优于以石灰石为熔剂的球团。