程潮铁精矿球团质量影响因素分析

杨大兵,徐佳鑫,丁宝成,李 然,王 雄

(武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉,430081)

作为高炉原料,球团矿具有粒度均匀、透气性好、还原性好等特点,且便于贮存和运输。与烧结矿相比,球团矿在生产过程中的能耗低、环境污染小。增加球团矿用量、减少烧结矿用量是国内外不少钢铁企业改变高炉入炉料结构的发展趋势[1]。近年来,我国球团生产工艺发展迅速,但球团矿质量仍然存在一定问题,各个厂家也分别采取提高精矿质量、优化原料结构、采用优质膨润土或有机黏结剂、提高膨润土配比等措施来提高球团矿质量[2-4]。

在球团矿生产过程中,铁精矿粒度、膨润土配比、造球水分和造球时间等都是影响球团质量的重要因素。康兴东等[5]研究得出,在程潮铁精矿-0.074 mm粒级含量为85%~98%、黏结剂用量为2%、水分为8%并稳定操作的条件下可获得生球落下强度大于3.8 次/(0.5 m)、抗压强度约为12 N/个、生球爆裂温度高于450 ℃的球团矿,其质量刚刚满足工业要求。本研究以程潮铁精矿为原料进行造球试验,分析铁精矿粒度、膨润土种类及配比、造球水分和造球时间对球团质量的影响,以求制备出更高质量的球团矿,为工业试验及生产提供参考。

1 试验

1.1 原料

试验所用铁精矿为程潮铁矿球团厂的生产用料,其化学成分如表1所示,其物理性能及成球性能如表2所示,由表2可见,程潮铁精矿属于弱成球性铁矿粉。选用球团厂生产现场使用的两种膨润土,编号为A和B,其物理性能见表3。

1.2 试验方法

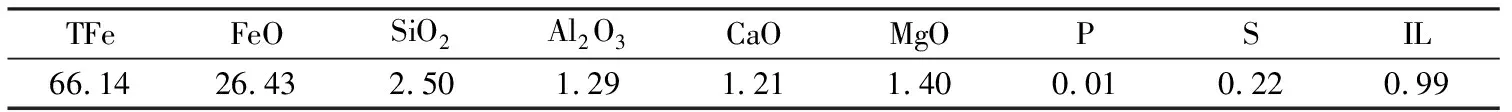

表1 铁精矿化学成分(wB/%)

表2 铁精矿物理性能及成球性能

表3 膨润土的物理性能

造球结束后,对8~16 mm的合格生球进行抗压强度、落下强度和爆裂温度测定。

2 结果与分析

2.1 铁精矿粒度对球团质量的影响

经过不同时间润磨后的程潮铁精矿粒度分布如表4所示。在膨润土A配比为1.5%、造球时间为15 min、造球水分为8%的条件下,考察铁精矿粒度对生球质量的影响,结果如表5所示。

表4 不同润磨时间下铁精矿的粒度分布

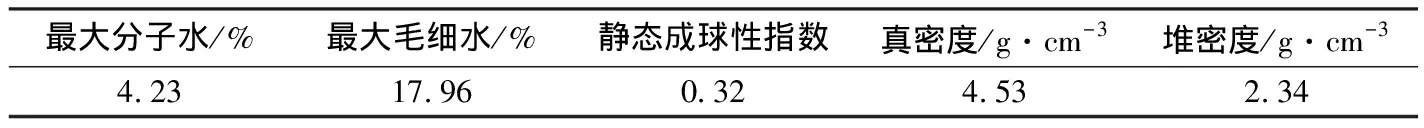

表5不同粒度分布的铁精矿所制生球质量

Table5Qualityofgreenpelletsfromironconcentratewithdifferentsizedistributions

/·(0.5 m)-1/N·-1/℃13.212.0580214.122.3442320.123.5426424.222.7412525.221.9398

一般而言,合适的铁精矿中-0.074 mm粒级含量应该大于80%。由表4可见,未经润磨处理时,程潮铁精矿中-0.074 mm粒级含量只有79%,但经过2 min的润磨预处理,该粒级含量就提高到85.10%。

结合表4和表5可以看出,随着铁精矿中细粒级含量的增加,生球的落下强度逐渐提高,抗压强度表现出先升高后下降的趋势,而爆裂温度则持续下降。这是因为铁精矿粒度变细导致球团内颗粒间接触点增多,改善了其接触条件,使生球颗粒连接更加紧密,所以生球落下强度和抗压强度均有一定程度的提高;但铁精矿粒度过细时,颗粒表面能较大,遇水极易形成局部小球状颗粒,多数小球黏合在一起长大,反而导致生球抗压强度下降。铁精矿平均粒径减小,成球后孔隙率也会减小,温度升高时球团脱水速率加快,内压力增大,所以生球爆裂温度会降低[6]。 综合考虑,以铁精矿中-0.074 mm粒级含量为85.10%为最佳条件,即本研究选择润磨2 min进行后续试验。

2.2 膨润土种类及配比对球团质量的影响

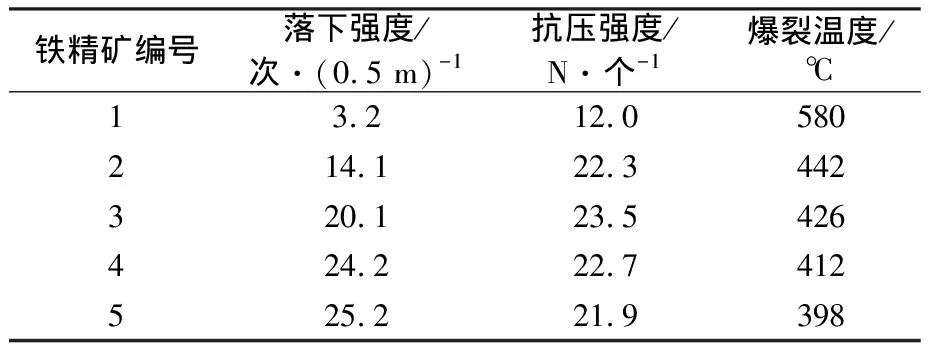

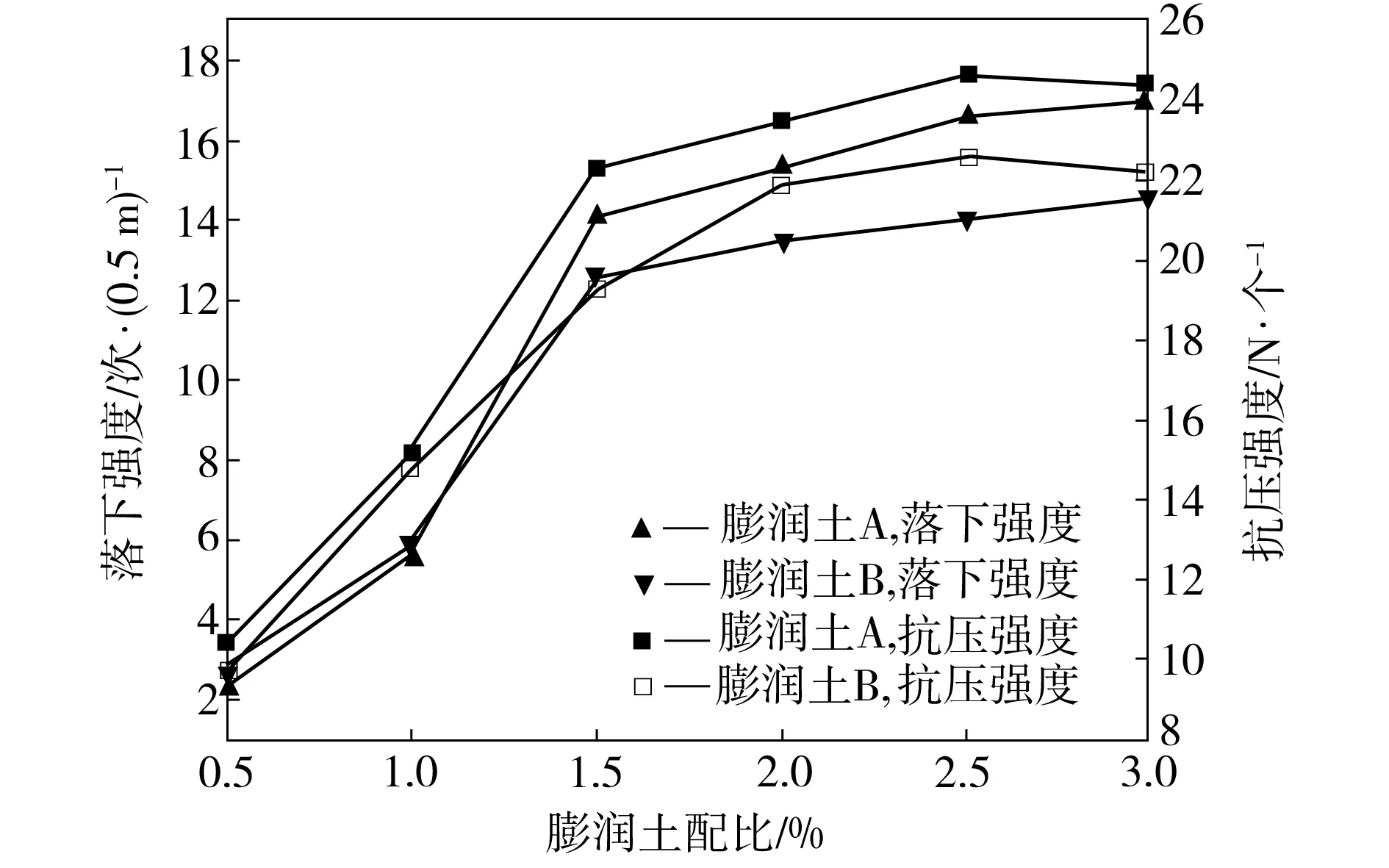

在铁精矿-0.074 mm粒级含量为85.10%、造球水分为8%、造球时间为15 min的条件下,考察膨润土种类及配比对球团质量的影响,结果如图1和图2所示。

由图1可见,分别添加A、B两种膨润土的生球抗压强度均随膨润土配比的增加而提高,当膨润土配比为2.5%时,其抗压强度分别为24.7 N/个和22.6 N/个;继续增加膨润土配比,生球的抗压强度却略有下降。这可能是由于膨润土用量达到一定值时,生球塑性增强,使其抗压强度有所下降[7]。两种生球的落下强度均随着膨润土配比的增加而持续提高,当膨润土配比达到3%时,生球落下强度分别为17.0次/(0.5 m)和14.6次/(0.5 m)。

图1 不同膨润土种类及配比下的生球强度Fig.1 Strength of green pellets at different kinds and addition ratios of bentonite

图2 不同膨润土种类及配比下的生球爆裂温度Fig.2 Burst temperature of green pellets at different kinds and addition ratios of bentonite

由图2可见,两种生球的爆裂温度均随膨润土配比的增加而升高。膨润土能提高干球强度,还可以降低生球中水分的蒸发速度以及生球内部的蒸汽压,从而有利于生球爆裂温度的升高[8-9]。

综合图1和图2可知,球团生产中选择膨润土A将更有利于球团质量的提高,同时考虑到膨润土配比的增加虽然对生球质量的提高有极大的帮助,但膨润土添加过多会恶化高炉冶炼,因此最终确定膨润土A的最佳配比为1.5%。

2.3 造球水分对球团质量的影响

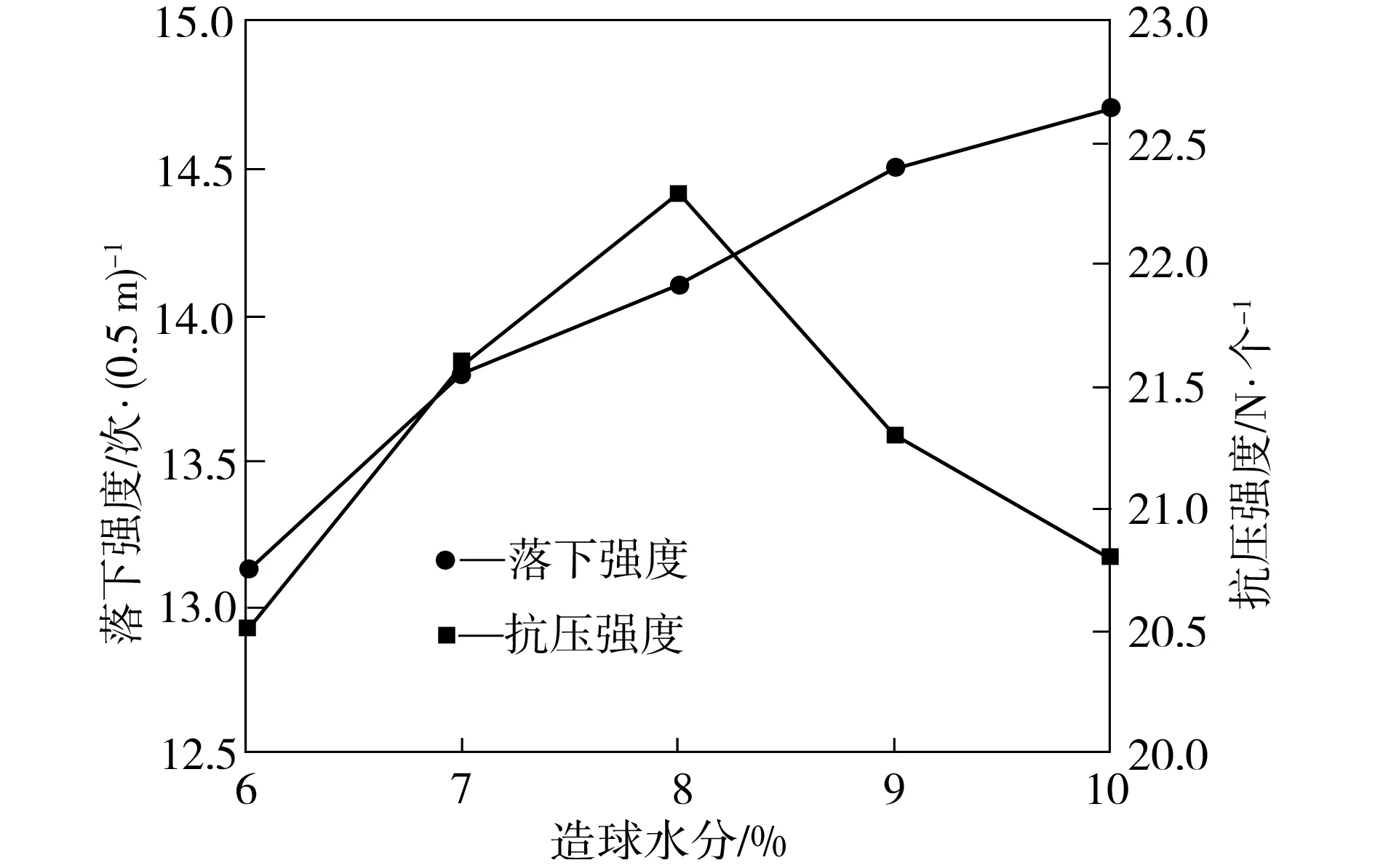

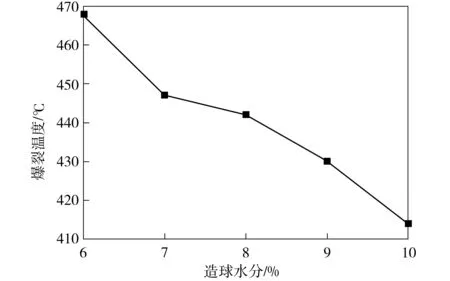

在铁精矿-0.074 mm粒级含量为85.10%、膨润土A配比为1.5%、造球时间为15 min的条件下,考察造球水分对生球质量的影响,结果如图3和图4所示。

由图3可见,随着造球水分的增加,生球的落下强度逐渐提高,而生球的抗压强度则先提高后降低。这主要是因为,当生球水分较低时,生球内部毛细力作用小,以致生球落下强度和抗压强度都较低;当生球水分过大时,生球塑性增强且极易变形,造成生球落下强度提高而抗压强度降低[6]。

由图4可见,生球爆裂温度随着造球水分的增加而持续降低,这主要是由于在干燥过程中,生球内部的水分受热而蒸发量增多,使生球内部蒸汽压增大,导致生球容易爆裂。

图3 不同造球水分下的生球强度Fig.3 Strength of green pellets at different addition ratios of moisture

图4 不同造球水分下的生球爆裂温度Fig.4 Burst temperature of green pellets at different addition ratios of moisture

同时在试验中还发现,造球水分对操作也会产生一定的影响。当造球水分较低时,造母球时原料会随着造球盘的转动而散开;当造球水分过高时,生球容易黏附在造球机盘壁上;当造球水分为7%~9%时,实验室操作比较顺利。因此,本研究确定造球水分为8%较为适宜。

2.4 造球时间对球团质量的影响

在铁精矿-0.074 mm粒级含量为85.10%、膨润土A配比为1.5%、造球水分为8%的条件下,考察造球时间(形成母球和生球紧密时间分别为3 min,其余为小球长大时间)对球团质量的影响,结果如图5和图6所示。

由图5可见,随着造球时间的延长,生球落下强度先提高后降低,这可能是因为当造球时间超过一定值后,生球继续滚动时内部水分被挤压出来,导致生球落下强度下降;生球抗压强度则随着造球时间的延长而持续提高,这是由于生球滚动时间越长,球团内颗粒间挤压得越紧密,其抗压强度随之提高。

由图6可见,随着造球时间的延长,生球爆裂温度不断下降,这主要是由于造球时间越长,生球就越紧密,在干燥时球团内部就越容易产生过剩蒸汽压,从而使生球爆裂温度降低。

图5 不同造球时间下的生球强度

Fig.5Strengthofgreenpelletsatdifferentpelletizingtimes

图6 不同造球时间下的生球爆裂温度Fig.6 Burst temperature of green pellets at different pelletizing time

综合考虑,造球时间以12 min为宜,此时生球落下强度达到9.8 次/(0.5 m),抗压强度达到20.5 N/个,生球爆裂温度为467 ℃。

3 结论

(1)随着程潮铁精矿中细粒级含量的增加,生球落下强度逐渐提高,生球抗压强度先升高后下降,而生球爆裂温度则持续下降。

(2)对于A、B两种膨润土,当其配比由0.5%增至3.0%时,生球落下强度和爆裂温度均逐渐提高,而抗压强度则是先提高后略有降低。与膨润土B相比,膨润土A更能有效提高球团质量。

(3)随着造球水分由6%增至10%,生球落下强度逐渐提高,生球的抗压强度先提高后降低,而生球爆裂温度则持续降低。

(4)随着造球时间的延长,生球落下强度先升高后下降,生球抗压强度逐渐提高,而生球爆裂温度则持续降低。

(5)在程潮铁精矿中-0.074 mm粒级含量为85.10%、膨润土A配比为1.5%、造球水分为8%、造球时间为12 min的条件下,能得到生球落下强度为9.8次/(0.5 m)、抗压强度为20.5 N/个、生球爆裂温度为467 ℃的优质球团。

[1] 王纪英.球团生产工艺和球团技术发展展望[J].工程与技术,2011(1):3-6,19.

[2] 叶匡吾.生产高质量的球团矿[J].烧结球团,1999,24(3):18-22.

[3] 王丽丽.提高宣钢球团质量的试验研究[D].唐山:河北理工大学,2008.

[4] 王昌安,罗廉明.铁精矿粒度组成对球团质量的影响[J].武汉化工学院学报,2005,27(2):38-39,44.

[5] 康兴东,陈志英,夏春才,等.提高程潮球团质量的试验研究[J].中国冶金,2009,19(1):36-40.

[6] 张一敏.球团理论与工艺[M].北京:冶金工业出版社,1997:58-59,88-91.

[7] 王永刚,杨大兵.粘结剂对程潮铁精矿球团质量的影响[J].烧结球团,2011,34(6):20-22,27.

[8] 王慕容.钠膨润土-铁矿球团抗爆机理探讨[J].烧结球团,1982,7(3):7-10.

[9] Meyer K.铁矿球团法[M].杉木,译.北京:冶金工业出版社,1986:116.